一臺180蒸噸甘蔗渣鍋爐的設計

冼劍明

【摘 要】因甘蔗渣鍋爐具備降低成本、節省投資且滿足企業生產發展對動力的需求的特點,所以一直是制糖企業不可或缺的設備之一。文章結合甘蔗渣的綜合利用現狀和燃燒特性,就鍋爐的燃燒特點與結構特點兩大部分,對一臺180蒸噸中壓蔗渣鍋爐的部分設計要點進行分析,對鍋爐的結構參數和燃燒方式進行專業性的設計,從而達到環保、提高資源利用率、降低生產成本的目的。

【關鍵詞】甘蔗渣鍋爐;設計;燃燒;結構

【中圖分類號】TK229.91 【文獻標識碼】A 【文章編號】1674-0688(2016)01-0025-03

廣西是我國糖類生產大省之一,也是全國主要的蔗糖生產基地。甘蔗種植面積占全國的56%,總產量占全國的63%,在全國蔗糖生產格局中占據重要地位,蔗糖產業已經成為廣西國民經濟的支柱產業和富民產業。廣西制糖企業正是利用了這個地理優勢、生產效率優勢、生產成本優勢而發展起來的。在制糖生產工藝中,工廠每生產1 t白砂糖,大概能產生2 t的甘蔗渣。而甘蔗渣中包含有32%~48%的纖維素、19%~24%的半纖維素、23%~32%的木質素及約4%的灰分。甘蔗渣中的纖維素是一種十分重要的可再生資源,甘蔗糖廠可直接把其作為鍋爐燃料,用于燃燒產生蒸汽投入生產環節,作為制糖的能源供應。但是,甘蔗渣作為一種含碳類燃料,燃燒過程若不理想則會產生大量煙塵造成環境污染和能源的浪費。因此,我們需要對鍋爐的結構參數和燃燒方式進行專業性的設計,從而達到環保、提高資源利用率、降低生產成本的目的。

廣西梧鍋鍋爐制造有限公司從事甘蔗渣鍋爐研究和制造已有多年,產品技術已趨于成熟,在國內、東南亞一帶具有較強的競爭力。目前,該公司已研制出75蒸噸、90蒸噸、130蒸噸、150蒸噸和180蒸噸等系列甘蔗渣鍋爐,且運行記錄良好。公司新近開發了一臺180蒸噸中壓甘蔗渣鍋爐,正是針對廣西地區的甘蔗渣燃料特性參數設計的,下面就該爐結構的部分設計要點展開闡述。

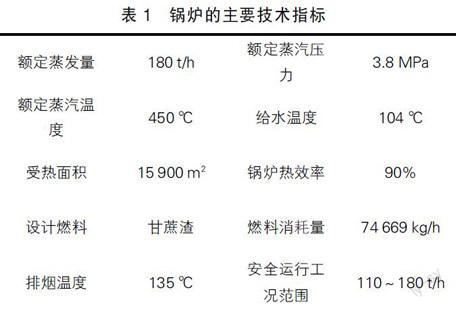

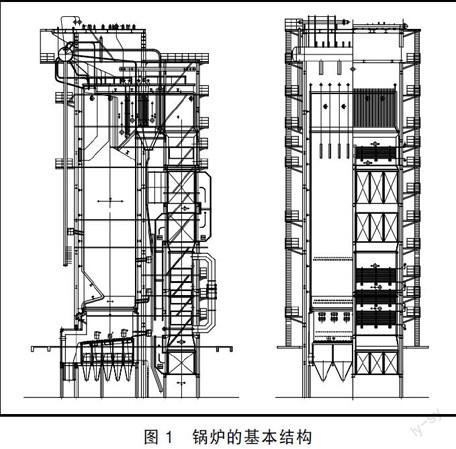

鍋爐的主要技術指標見表1;鍋爐的基本結構如圖1所示。

1 鍋爐的燃燒特點

本鍋爐設計的燃料為甘蔗渣,所在地區使用的蔗渣的元素組成質量分數為碳22.05%、氫3.05%、氧23.9%、氮0.1%、硫0%,灰分質量分數為0.9%,揮發分為50%,水分為44.4%,蔗渣的低位發熱值為7 536 kJ/kg。針對這種高水分、高揮發分、低發熱值的生物質燃料,本鍋爐采用室燃層燃雙重燃燒方式。

燃燒系統由蔗渣給料器、全密封可調式鑄鐵蔗渣噴播器、帶蒸汽吹渣固定爐排組成。本鍋爐在爐膛前墻下部共布置了6臺寬度為600 mm的蔗渣噴播器。采用的蔗渣噴播器為全密封可調式蔗渣噴播器,噴播器關鍵部位采用耐熱鑄鐵鑄造,使用壽命得到延長。同時,可以手動調節蔗渣噴播的角度,使蔗渣能均勻地分散在爐排上,減少蔗渣在爐排面上的堆積,有利于蔗渣在爐排面上的干燥與及時著火燃燒。為了大幅度地減少冷風從落渣管大量進入爐膛,避免降低爐膛溫度、惡化燃燒、增加電耗和降低鍋爐效率,在爐前落渣系統上需布置6臺蔗渣給料機。本鍋爐的爐排采用帶蒸汽吹渣系統的傾斜式固定爐排,從爐后面向爐前面傾斜5°。燃燒系統和底部燃燒室爐墻通過底部的9根鋼柱獨立支撐,與鍋爐構架分開。爐排片通過緊固件固定在爐排構架的橫梁上,爐排構架上支持爐排片的連接均采用螺栓連接,可有效抵消受熱后的膨脹,減少爐排支架的變形,延長部件的使用壽命。爐排底部用鋼板分隔成左、右各5個共10個風室,可以根據爐排面上的燃燒工況調整各個燃燒區的進風量。吹渣系統的蒸汽采用減溫器后的過熱蒸汽。系統橫向分為6個區域,縱向分為3個區域,共分為18個區域。運行中,每啟動一個吹渣區域,只影響負荷的16%左右。因鍋爐的主要燃料為蔗渣,大顆粒較少,所以設計通過爐排的底風量(熱風)約55%,通過兩側進風的方式分別進入爐排底部各個風箱。設計提供給蔗渣噴播器的噴播風量約4%,并采用熱風噴播,采用2臺噴渣風機,每臺噴渣風機控制3臺蔗渣噴播器。爐底風和噴渣風主管均設計采用等壓風管,提高了進風的均勻性。為了實現分級燃燒,減少CO、NOx的含量,提高燃燒效率,本鍋爐設計了4層二次風,其中爐膛后墻下部布置3組,前墻上部布置1組。爐前二次風風量約8%,爐后各層二次風風量約11%。為了避免在爐膛出口后的水平對流煙道上積灰,在該部位設計布置了集灰裝置。同時,將該部分飛灰通過風送的形式送回爐膛內繼續燃燒,以減少燃料未完全燃燒的損失,提高鍋爐的燃燒效率。

2 鍋爐的結構特點

本鍋爐為室外半露天布置、自然循環單鍋筒鍋爐,采用“∏”形布置鋼構架,其鍋筒、膜式水冷壁爐膛、對流過熱器、頂棚過熱器、爐膛出口對流煙道、膜式壁轉向室均懸吊在頂板梁上,尾部煙道的省煤器和空氣預熱器支承于鋼架柱和梁上。爐膛前墻下部布置蔗渣噴播器,輔以帶蒸汽吹渣的傾斜固定爐排組織燃燒,利用蒸汽除渣。過熱器采用輻射、對流串聯布置,分三級布置,高溫對流過熱器與低溫對流過熱器之間布置噴水減溫器,省煤器和空氣預熱器布置在尾部豎井內,交錯布置。尾部豎井沿寬度方向分割成2個獨立豎井,一方面可縮短省煤器蛇形管的長度,增強其剛性,同時有利于布置空氣預熱器管箱,以便與2臺風機配合連接。

爐膛橫截面呈長方形,四壁布滿膜式水冷壁,管子規格為φ60 mm×5 mm,膜式壁集箱規格為φ219 mm×16 mm。后墻水冷壁上部在爐膛出口處拉稀為4排凝渣管,可降低爐膛出口溫度,減輕后面過熱器的結焦、積灰現象。對流煙道的頂部為頂棚過熱器,采用膜式壁的形式。對流煙道的側墻為膜式水冷壁包墻。為了增加爐膛輻射受熱面積,降低爐膛出口溫度,避免在爐膛出口對流受熱面上產生大量的結焦、積灰現象,在爐膛前墻上部設計了8屏垂直于前墻的光管水冷屏。水冷屏管子的規格采用φ38 mm×3.5 mm。為了減少熱偏差,爐膛前、后水冷壁設計成各4個獨立循環回路,爐膛兩側水冷壁各設計成各3個獨立循環回路,對流煙道、轉向室兩側包墻膜式水冷壁各設計成各2個獨立循環回路,8個水冷屏各組成一個回路,水冷系統共有26個循環回路。水冷壁供水采用集中下降管的形式。從鍋筒引出4根φ377 mm×18 mm的集中下降管,從集中下降管再引出分散下降管,分別向各水冷壁及水冷屏供水。為了有利于著火和燃燒穩定,燃燒區域的水冷壁上設計了合理的衛燃帶區域。爐膛前膜式壁下部向后延伸形成前拱。該設計延緩了蔗渣尤其是蔗渣粉的上升時間,提高了火焰在爐膛內的充滿度。

鍋筒內徑為φ1 600 mm,壁厚為42 mm,由Q345R鋼板制成。鍋筒內設計了給水分配、蒸汽分離、連續排污、爐內加藥等裝置。蒸汽一次分離系統采用60個φ290 mm旋風分離器,二次分離器采用9層8目18#鍍鋅鋼絲網及一層多孔勻汽孔板組成的頂部分離器,可確保蒸汽品質。

過熱器采用頂棚過熱器、對流過熱器、一級級噴水調溫的系統,由高、低溫兩級對流過熱器和頂棚過熱器組成,以便靈活地調整過熱器蒸汽的溫度,減少熱偏差。頂棚過熱器布置在爐膛出口的對流煙道頂部,一直延伸到轉向室后墻,為膜式壁結構。高溫對流過熱器位于爐膛出口折焰角上部,低溫對流過熱器布置在爐膛出口后的水平煙道中。膜式壁頂棚過熱器管子的規格為φ51 mm×4 mm;低溫對流過熱器蛇形管規格采用雙管圈φ38 mm×3.5 mm;高溫對流過熱器蛇形管采用雙管圈φ42 mm×3.5 mm。高、低溫過熱器橫向節距均為100 mm。減溫系統采用一級中間噴水減溫器,減溫水為自制冷凝水,通過電動調節閥來調節減溫水量的多少,可達到調節過熱蒸汽溫度的目的。

省煤器由高、低溫兩級組成。高溫省煤器由1組組成,布置在豎井的最上部,低溫省煤器3組布置在高溫空氣預熱器的下部,均由光管制成,采用雙管圈、雙側布置結構,以降低水速,增強省煤器蛇形管的剛性。

空氣預熱器采用管箱式結構,雙級布置。上級(高溫)空氣預熱器布置在高溫省煤器后面,下級(低溫)空氣預熱器布置在低溫省煤器后面。上級空氣預熱器分為2組,每組管箱由孔板與φ51 mm×2 mm的無縫鋼管制造成6個立式管箱。下級空氣預熱器采用空氣單回程結構,管箱由孔板與φ60 mm×2 mm的考登管制造成6個立式管箱。煙氣在管內縱向沖刷,空氣在管外橫向沖刷,為了防止空氣預熱器的振動和噪音,在每個管箱中都裝有防震鋼板,每個管箱和連通罩均留有檢查孔方便檢查和清灰。

爐膛下部燃燒室周圍爐墻采用重型爐墻結構,最外層為鋼制護板,具有良好的耐火性、保溫性、密封性。爐膛、對流煙道、尾部轉向室爐墻采用輕型爐墻結構。

為了及時清除受熱面上的積灰,確保鍋爐安全運行,本鍋爐在對流過熱器、高溫省煤器兩側均設計了脈沖吹灰器。爐排面上的大部分灰渣由蒸汽吹渣系統從爐排后部吹向前部,并進入爐前的落渣斗,然后由水力沖渣裝置帶出。爐排下部設計了灰斗,落灰分別進入其底部的沖灰溝,然后由水力沖渣裝置帶出。

3 結語

隨著制糖企業的大型化,人們對能源的利用率、產品生產成本等的要求逐漸提高,甘蔗渣鍋爐正是落實了國家節能降耗、減排的重要課題,其綜合利用了甘蔗渣這種再生資源,在滿足企業不斷發展擴大對動力的需求和提高企業經濟效益的同時,也減少了對環境的污染。

參 考 文 獻

[1]梁沖,譚京梅,孫可偉.甘蔗渣的綜合利用現狀及展望[J].廣西輕工業,2003(5).

[2]馮俊凱,沈幼庭,楊瑞昌.鍋爐原理及設計[M].北京:科學出版社,2003.

[3]劉湘秋.常用壓力容器手冊[M].北京:機械工業出版社,2004.

[4]孫濤.鍋爐工實用技術手冊[M].江蘇:科學技術出版社,2002.

[責任編輯:鐘聲賢]