陶瓷燃氣輥道窯爐內溫差問題及改進技術研究

秦志東 韋春秀

【摘 要】文章以減小窯內溫差、減少陶瓷產品缺陷、降低能耗為著力點,探討了陶瓷燃氣輥道窯爐內溫差產生的原因及改造技術,并且,根據生產實際的需要,研究分析了采用工控機對爐溫、燃燒時間、空燃比、燃氣通量等變量進行控制的關鍵技術,能夠更加精確地控制窯爐的燒成溫度,確保窯內溫度的均勻性與穩定性。

【關鍵詞】陶瓷;輥道窯爐;溫差;控制

【中圖分類號】TQ174.6 【文獻標識碼】A 【文章編號】1674-0688(2016)01-0054-04

0 引言

我國是陶瓷工業生產大國,其產量占世界的70%。由于我國是一個能源緊缺的國家,再加上陶瓷業普遍采用“以量取勝”的發展道路,無論是原料生產,還是成品的燒結,都需要大量的能源資源支撐,導致我國的陶瓷工業發展呈現出資源消耗高、耗能高、產品質量差的特點[1]。在資源利用率上,我國與國外也有較大的差距,據有關數據顯示,在陶瓷工業能耗上,發達國家的能源利用率為50%左右,美國為57%,而我國僅有30%左右。陶瓷工業流程主要包括加工、成型、干燥、燒成4個工序。其中,燒成與干燥工序兩者的能耗占總能耗的80%以上,而這其中60%用于燒成工序,20%用于干燥工序[2]。

近幾十年來,陶瓷燃氣輥道窯爐的出現,在陶瓷工業窯爐技術改革的過程中起著至關重要的作用。這種窯爐技術以轉動的輥子作為坯體運載工具,靠輥子的轉動將置于輥子上的陶瓷坯體從窯頭傳送到窯尾,燃燒室位在輥子的下方,用煤氣發生爐所產的煤氣進行燃燒,當陶瓷經過高溫燃燒室時即可燒成。在使用陶瓷燃氣輥道窯爐的過程中,燒成是影響能源消耗和產品質量的一道重要工序。而在燒成過程中,溫度控制又是最為關鍵的技術,沒有合理的燒成溫度控制,產品質量和產量就會很低,能源消耗也會很高。因此,如何控制窯內溫度、減小窯內溫差成為陶瓷企業最關心的問題之一。

1 陶瓷燃氣輥道窯爐內溫差問題

我們采用現有的燃氣窯爐燒成陶瓷時,發現有些燒成的陶瓷局部發生變形,甚至生燒,生燒的制品外觀發黃,釉面粗糙,顏色不一,且吸水率偏高,敲打時聲音渾濁,使用過程中容易破裂,產品質量較差。經多次研究、試驗發現,其主要原因是爐內溫差比較大,高溫保溫時間控制不當,陶瓷產品燒成時受熱不均勻導致的。

1.1 燃氣燒嘴火焰本身存在溫差

燒嘴火焰分為外焰、焰心、內焰3層,外焰為最外層,氧氣充足,氣態物質能夠完全燃燒從而產生大量的熱,因此外焰溫度最高,加熱就是使用外焰;內焰為中間層,氧氣較少,氣態物質開始燃燒但燃燒不完全,溫度較外焰低,介于外焰與焰心之間的溫度;焰心為最里層,氧氣最少,氣態物質與氧氣的接觸最少,燃燒最不徹底,溫度較外焰、內焰都低。正常溫度下,采用煤氣自然燃燒時,單個燒嘴焰心溫度為800~1 000 ℃,外焰溫度為1 300~1 400 ℃,氧氣助燃時,外焰溫度可以達到1 650~1 700 ℃;采用天然氣自然燃燒時,單個燒嘴燒嘴的焰心溫度為1 600~1 700 ℃,外焰溫度為1 900~2 100 ℃左右,氧氣助燃時,外焰溫度可以達到3 200~3 400 ℃。因此,正常溫度下,單個燒嘴的燃燒外焰溫度與焰心溫度相差300 ℃左右,甚至更大。

而且,不論什么類型的燃氣燒嘴,都會存在火焰雷區,其火焰根部的溫度總比火焰末端的溫度要低。經有關測溫儀測量可以發現,火焰根部比末端的溫度低20~50 ℃。一般情況下,我們直接將燒嘴安裝在窯壁上,由于火焰本身的溫度差別,再加上窯爐外壁由金屬做成,外壁直接與外冷空氣接觸,吸熱散熱速度快,導致靠近窯壁處的溫度比較低[3]。而且,火焰穩定性較差,噴入爐內的空氣形成的對流將靠近外壁的空氣帶入爐窯中間,空氣混合效果有限,熱傳遞需要一定的時間,容易造成局部高、低溫,形成較大的溫差。因此,燒嘴在燃燒過程中由于火焰本身存在溫差,導致窯爐每處的溫度都存在差異。

1.2 燃氣燒嘴助燃風引起的溫差

為了提高燃氣燒嘴的燃燒率,通常,燃氣燒嘴需要通入助燃風以提高燃氣與氧氣的接觸量,讓燃氣燃燒得更加充分。但是,現有的燃氣窯爐燒嘴對助燃風的溫度也有要求,并不是越高越好。如果通入的助燃風溫度太低,那么助燃風的溫度與燒成的溫度相差較大,燃氣燃燒后周圍的溫度就會不均勻,容易造成產品部分生燒和部分過分變形。如果通入的助燃風溫度太高,那么經預熱提高溫度后,助燃風體積會膨脹,動力黏性系數增大,流動阻力加大,會影響燒嘴的燃燒能力,燃燒值反而會下降。在燒成的過程中,應保持助燃風和燃氣的通量、壓力不變,不斷地加大助燃風的溫度,剛開始時,燒嘴火焰顏色為藍色,但當助燃風的溫度升到一定值時,燃氣燒嘴火焰會開始變紅,說明此時天然氣沒有燃燒完全,這是因為助燃風溫度太高導致體積劇烈膨脹后含氧量不足,致使助燃風沒有足夠的氧氣與燃氣進行劇烈的化學反應。

1.3 窯爐、燒嘴設計不合理引起的溫差

國內很多企業為了追求產量,一味地加大陶瓷燃氣窯爐的寬度和長度,不管是上下安裝燒嘴,還是左右安裝燒嘴,燒嘴的間隔會隨著窯爐的增大而增大,燒嘴與燒嘴之間產生的溫度場不能連續,容易產生上下(燒嘴設置于窯頂時)或左右(燒嘴設置于窯體兩側墻時)溫差,造成溫度變化不平滑;而且,燒嘴中心線與棍棒的距離太大,由于熱氣體上浮,如果窯內氣流攪拌不均勻,致使同一斷面內溫度不一致,也容易加大窯內的溫差[4]。窯爐、燒嘴的結構設計得不合理,導致窯爐內的溫度不穩定、溫差大,大部分溫差在20 ℃以上。對于溫度變化敏感的陶瓷產品,燒成質量差,這雖然在一定程度上了提高了產量,但是燃燒效率卻下降了,而且還造成了資源的浪費。

2 針對陶瓷燃氣輥道窯爐內的溫差問題采取的改進措施

在陶瓷燒成的過程中,紫砂產品的燒成對溫度的變化非常敏感,傳統的燃氣窯爐由于燒成的產品允許有20~30 ℃溫差,而紫砂產品要求的溫差一般是3~5 ℃,為了適應紫砂產品的燒成,保證產品的質量,我們需要緊密地結合生產實際,對陶瓷燃氣輥道窯爐的結構進行改造,從而減小溫差范圍,降低能源消耗,使之符合高效、節能的低碳環保要求。下面談談一些改進方法。

2.1 窯爐、燒嘴改造措施

為了縮小燃氣窯爐溫差,我們對窯爐燃氣燒嘴進行了改造,即在燒嘴的燒成帶后面增加了一個熱交換器,這樣助燃風機將助燃風打入燒嘴之前,先經過熱交換器加熱到最優溫度后再進入燃氣燒嘴,設置助燃風最優溫度參數需根據設備、生產實踐情況確定,不同的設備、不同的生產工藝要求助燃風的最優溫度值是不同的。這樣,燃氣燒嘴的助燃風由原來的常溫增加到最優溫度后,不僅使得燃氣窯爐內的溫差明顯縮小,也防止了由于助燃風溫度過高而影響燒嘴燃燒值的問題。

同時,采用燃氣專用比例燃燒器及便于調節通量的高速流量燒嘴,使通入的燃氣能夠量化,再采用空燃比例閥控制燃燒過程中的助燃風和燃氣的比例,使我們能夠通過調節空燃比例閥就可以有效地控制助燃風和燃氣的比例,以達到最優燃燒的目的。這種采用“熱交換器+燃氣專用比例燃燒器+高速流量燒嘴+空燃比例閥”的設計方法,能讓我們更加容易、精準地控制助燃風與燃氣的通量比例,使得燃氣的燃燒更加充分,窯內的溫度更加均勻,有助于減少色差等燒成缺陷。因此,改進后的燃氣窯爐的燃氣燒嘴具有溫度波動小的優點,節能環保,提高了產品的燒成質量。

2.2 燒成帶的改造措施

2.2.1 調整燒成帶的高度,進一步降低燒成帶上下的溫差

傳統的燃氣窯爐燒成帶上下溫差大,對于有些燒成的產品允許溫差為20~30 ℃,可以采用傳統的燃氣窯爐燒成,然而紫砂產品要求的溫差一般是3~5 ℃。采用傳統的燃氣窯爐燒成時,紫砂產品易發生局部變形、生燒、色澤粗糙甚至破裂,嚴重影響了紫砂陶瓷的燒成質量。為了適應紫砂產品的燒成,我們對窯爐的燒成帶的高度進行了改造,經不斷測試,我們將燒成帶由原來的60 cm降低到37 cm時發現,燒成帶上下溫差可以降低3~5 ℃,通過降低燒成帶的高度,使得燃氣窯爐燒成帶上下溫差由原來的20~30 ℃降低為3~5 ℃,達到燒好紫砂產品的條件。

2.2.2 增加輥道窯爐燒成帶通道,強力混合窯內的熱氣體

輥道窯屬于輕體窯,其截面呈扁平狀,因此在窯不太寬的情況下,為了保證窯內溫度的均勻性,我們在燒成帶前后增加了由窯頂進入窯內的2個通道,使得冷卻帶熱交換器的熱風經過燒成帶前后的2個通道后形成2道氣簾吹進窯內,充分混合窯內熱氣體。同時,2道氣簾在燒成帶附近也會形成還原氣氛,使坯體內的高價鐵(Fe2O3)得到充分還原而變為氧化亞鐵(FeO),變成青色,消滅瓷色發黃的現象,保證了陶瓷產品在輥道窯中還原燒成的技術效果,為大批量生產窯變工藝品奠定了技術基礎,大大降低了窯變產品的生產成本。

2.2.3 結合工控機控制系統,精確控制窯爐的燒成溫度和空燃比例

傳統的輥道窯爐采用的熱風機為燃料鼓風,操作人員根據經驗適當增加或減少燃料以控制燒成溫度,傳統輥道窯爐人工控制燃氣的方式存在不少缺陷:首先,熱風機鼓風的方式不能精確地控制窯內空氣和燃料的比例,也不能確保兩者充分接觸,往往造成大量燃料燃燒不充分;其次,燒成溫度曲線的控制難度非常大,誤差高,很難大批量生產高品質的陶瓷產品。

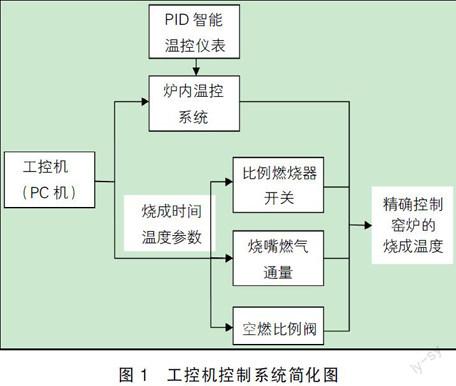

采用工控機控制是以PC機程序控制為主,控制參數主要包括爐溫、燃燒時間、空燃比、燃氣通量等變量。爐內溫控系統采用PID智能溫控儀表控制,并將PID智能溫控儀表與PC機連接,使之能夠有效、精確地對全窯燒成溫度進行有效監控。同時,通過PC機編程和貯存數十條燒成溫度曲線,以便以后生產使用,這樣通過智能化儀表進行溫度自動控制,對窯爐動力、熱工等系統進行智能化調節,實現窯爐燒成溫度控制的全自動化。

如何控制燃燒時間、空燃比、燃氣通量,是保證爐膛溫度均勻的關鍵性技術問題。為此,我們采用PC機根據爐內溫度及燒成時間自動控制燃氣專用比例、燃燒器的開關、高速流量燒嘴的燃氣通量、空燃比例閥,實現燃燒過程助燃風和燃氣的最優比例混合,提高燃料燃燒率和溫度曲線的精確度,有效地控制窯爐內溫度的穩定性、均勻性。

工控機控制系統簡化圖如圖1所示。

3 結論

陶瓷燃氣輥道窯爐內的溫差問題的技術改進是一個不斷發展的動態過程,我們在研發過程中,結合窯爐設計的發展方向,以減小窯內溫差、減少陶瓷產品缺陷、降低能耗為著力點,探討了陶瓷燃氣輥道窯爐內溫差產生的原因及其改造技術。同時,根據生產實際,研究和分析了采用工控機對爐溫、燃燒時間、空燃比、燃氣通量等變量進行控制的關鍵技術,使得我們能夠更加精確地控制窯爐的燒成溫度,從而確保窯內溫度的均勻與穩定。改進后的燃氣窯爐內溫差可以由原來的20~30 ℃降低在3~5 ℃,具有溫度波動小、窯內溫度均勻、節能環保的優點,進一步提高了產品的燒成質量。

參 考 文 獻

[1]楊柳,陳毅敏,肖明威.陶瓷工業能耗現狀及節能技術分析[J].科技傳播,2014(11).

[2]陳英.陶瓷窯爐結構與節能綜述[J].科技傳播,2011(23).

[3]程小蘇,柯善軍.寬截面陶瓷輥道窯爐內溫差問題的分析與對策[D].廣東:華南理工大學材料科學與工程學院,2009.

[4]童劍輝,馮青,艾玉庭,等.溫度均勻器對輥道窯窯內溫度場的影響[J].中國陶瓷工業,2008(1):29-33.

[責任編輯:陳澤琦]