低溫磷浮工藝的改進應用探討

鐘國強

【摘 要】通過在生產中對不同的工藝參數進行對比試驗,得出在甘蔗質量比較差的地區,甘蔗的夾雜物、膠體等非糖分含量較多的情況下,混合汁宜采用一次加熱45~50 ℃,pH值為10.5~11的高堿磷浮工藝,可在沉淀池得出質量較好的清汁。

【關鍵詞】制糖;混合汁;上浮;低溫;磷浮

【中圖分類號】TS244.2 【文獻標識碼】A 【文章編號】1674-0688(2016)01-0074-03

低溫磷浮法最早是由廣東省制糖專家霍漢鎮教授于20世紀90年代進行研究和開發的,2000年開始投入應用,經過不斷改良,逐漸發展成為成熟的制糖生產工藝,能大幅提高甘蔗混合汁的澄清效果,從根本上消除了亞硫酸法經常出現的沉淀和過濾困難等問題,減少了蒸發罐的積垢,大大優化了澄清與煮煉過程。

低溫磷浮法除去了大量的有機非糖分,并消除了它們在高溫下的不良反應,蔗汁再經硫熏中和和二次加熱后,生成的沉淀物主要是結實的亞硫酸鈣等無機物,很少有松散的有機物和蔗糠。使用低溫磷浮法得到的沉淀物的形態與原來使用亞硫酸法得到的沉淀物有很大的不同,使用低溫磷浮法得到的沉淀物的顆粒近似球體、細而結實,比重高,基本上沒有難沉淀的低比重懸浮物。

1 低溫磷浮工藝的原理

甘蔗經過破碎和壓榨后出來的汁叫做混合汁,其主要成分是蔗糖、還原糖、淀粉、果膠、葡萄糖等糖類,還有蛋白質與含氮化合物、蔗臘和蔗脂、多酚類有色物質、有機酸、無機物等非糖分物質,這些非糖分物質在溫度較低的情況下是不溶解的,但是在加熱后特別是長時間高溫加熱后,會有部分溶解或以膠體狀態分散到蔗汁溶液中,一些淺色物質在高溫下容易變成深色物質,這些深色物質在后續工序中難以除去,影響了澄清汁的質量。因此,只有在進行中和工序之前除去這些非糖分,才能保證清汁和糖漿的質量,從而提高產品質量。低溫磷浮工藝的主要原理是將混合汁先預灰和預磷之后加熱到約50 ℃,經過緩沖桶加入石灰乳至堿性,通過制泡系統后加入絮凝劑,然后進入平流式快速浮清器。此時,蔗汁中的大量雜質,包括蔗糠、蔗蠟、蔗脂、淀粉和部分色素、膠體等,與磷酸鈣和絮凝劑一起凝聚成為穩固的、內部含有大量微細氣泡的顆粒。這些雜質迅速浮上液面,逐漸濃縮成為濃稠深色的浮渣。這時,可以用連續的機械撥槳刮出,在底部得到基本清亮、質量良好的清汁。

2 低溫磷浮的主要作用

(1)混合汁經過上浮處理后,除去了大部分的淀粉、蔗脂、蔗臘、蔗糠和膠體等雜質,不再進入中和、沉淀等工序,減少了泥汁量,提高了澄清效果,得到了質量良好的清汁。

(2)減少硫熏中和工序中硫磺和石灰的用量,降低白砂糖中二氧化硫的含量。

(3)減少了酸性絮凝物,降低了白糖的濁度,解決了傳統亞硫酸法生產的白糖進入飲料市場的瓶頸問題,適應飲料糖市場的質量要求。

(4)減輕了硫熏中和、沉淀器、吸濾機的工作負擔,節省了澄清劑的用量。

(5)降低了混合汁色值,提高了混合汁純度,提高了清汁質量,減少了后續反應和積垢,提高了產品質量和產糖率。

3 最初磷浮工藝流程及主要技術條件

最初磷浮工藝流程(如圖1所示)。

主要工藝技術條件:預灰pH值為7.2~7.6;一次磷酸加入量為300~500 ppm;一次加熱溫度為60~65 ℃;絮凝劑添加量為2~3 ppm;上浮pH值為7.2~7.6;混汁停留時間為8~10 min。

4 最初上浮工藝存在的問題

(1)一次加熱溫度過高,蔗脂、膠體溶融分散到水中形成乳濁液,淀粉在60~80 ℃的熱水中吸收糊化后形成很黏稠的膠體溶液,糊化后的淀粉使糖汁沉淀和過濾困難,增大了糖膏的黏度,降低了蔗糖的結晶速度和晶體質量,并增大了白糖的渾濁度。

(2)在經過上浮工序以后,上浮汁的磷酸量下降到50~100 ppm。由于沒有再添加磷酸,在硫熏中和以后,磷酸鈣的含量不足,降低了對色素和膠體的吸附,澄清效果不理想。

(3)上浮pH偏低,使得很多膠體沒能提前除去而進入了下道工序,降低了澄清效果。

(4)經過上浮以后的汁,很多大顆粒的固狀物都隨浮渣去除掉了,進入中和沉淀池以后,由于沒有了大顆粒物的“架橋”作用,沉淀速度下降,導致沉淀出來的清汁不透亮,同時因為沒有了大顆粒物,所以濾汁快沉會出現難放汁的現象。

5 改進后的磷浮工藝流程及技術指標

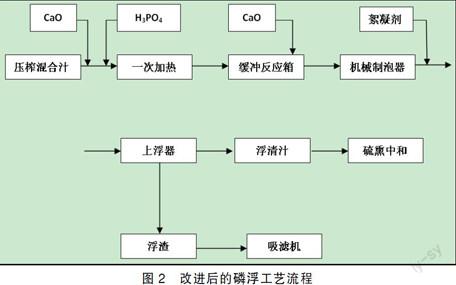

改進后的磷浮工藝流程(如圖2所示)。

主要工藝技術條件:預灰pH值為6.8~7.0;一次磷酸加入量為300~500 ppm;一次加熱溫度為45~50 ℃;絮凝劑添加量為2~3 ppm;上浮pH值為8.5~11;二次磷酸加入量為200~300 ppm;混汁停留時間為8~10 min。

6 改進后的應用情況及注意事項

改進以后的方案解決了最初上浮工藝存在的問題,在2013/2014榨季—2015/2016榨季,廣西農墾星星制糖有限公司使用該方案的效果明顯,主要的對比數據如下。

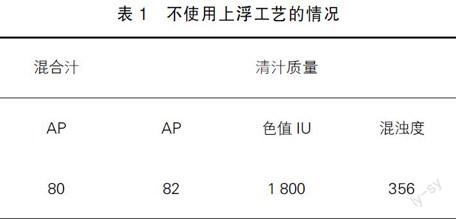

不使用上浮工藝的情況見表1。

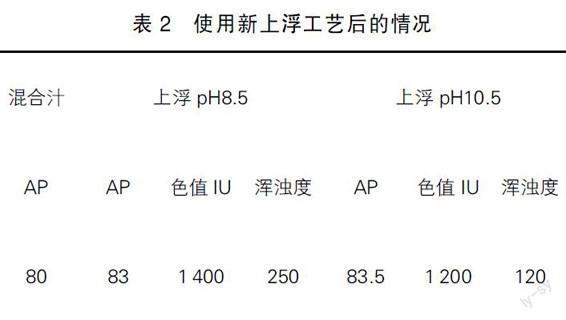

使用新上浮工藝后,不同的pH值所造成的影響見表2。

表2中的數據說明,上浮pH在10.5時比蔗汁不上浮或上浮pH在8.5時得到的清汁效果都好。

采用新的上浮工藝以后,為了得到穩定的良好的清汁質量,需要采取以下控制措施。

(1)壓榨過的混合汁不能全汁過上浮,實踐經驗是1/3壓榨混汁預灰預磷后直接到制煉混汁箱,2/3壓榨混汁過上浮,這樣能保證在沉淀池有大顆粒沉淀物輔助沉淀,提高沉降效果。

(2)上浮出來的浮渣需利用沉淀池的部分泥汁進行混合,以提高浮渣的溫度,有利于無濾布真空吸濾機的過濾。

(3)根據經驗,對甘蔗質量較好的廠,一般上浮pH控制在8.0~8.5,即可滿足生產一級白砂糖的要求,但是在甘蔗質量相對較差的廠,上浮的pH控制在10.5~11的澄清效果最好。

7 結束語

在甘蔗制糖生產中引進低溫磷浮工藝是制糖工藝的一個新變革,由于它在澄清中和以前除去了大部分的蔗脂、蔗臘、膠體、淀粉等非糖分物,減輕了澄清中和的負擔,特別是采用pH為11的新上浮工藝,除去非糖分物的效果最為顯著,尤其適合在甘蔗質量較差的地區使用,清混汁純度差可達3.5%以上。

參 考 文 獻

[1]霍漢鎮.低溫磷浮法制糖新工藝生產應用(上)[J].甘蔗糖業,2002(3).

[2]李德升.混合汁上浮工藝在甘蔗制糖的應用[J].建材與裝飾,2013(16).

[3]鐘偉.磷酸上浮法工藝技術的應用[J].廣西輕工業,2001(1).

[4]李志鳳.低溫強堿工藝改進亞硫酸法制糖[A].全國甘蔗學會.廣東省制糖學會聯合年會論文選集[C].1991.

[責任編輯:陳澤琦]