汽車前軸鍛壓工藝調試與改進

于德航(遼源方大鍛造有限公司,吉林遼源 136600)

?

汽車前軸鍛壓工藝調試與改進

于德航

(遼源方大鍛造有限公司,吉林遼源 136600)

【摘 要】汽車前軸形狀復雜,承受沖擊性負荷,因此對其強度、剛度及疲勞壽命要求較高,其質量直接影響到汽車傳動系統的穩定性和負荷運行時的安全性。一般載貨汽車和大型客車的前軸都必須采用鍛造成型,以保證零件的強度要求和疲勞壽命制表。根據汽車前軸鍛件工藝的設計、生產過程的調試結果驗證及改進鍛件圖幾個主要部位的工藝設計,保證利用有限的設備能力生產出高質量的產品,并且有效的提高產品的材料利用率和生產效率。

【關鍵詞】鍛壓 調試 工藝改進

1 引言

前軸是汽車主要構造之一。成品被稱做“前軸總成”,它利用轉向節的擺轉,實現汽車轉向,因此又稱轉向橋。位于汽車前部,于是又稱為“前橋”。為了保證車輛的安全行駛,前軸成品的生產都是采用鍛造后再經過多道工序加工的工藝,所以前軸的鍛壓工藝必須合理得當。前軸鍛件質量大,形狀復雜,成型難度大,為保證生產出高質量產品,提高產品的材料利用率和生產效率,單位配備了加強型1000mm輥鍛機與80MN熱模鍛壓力機,采用預成形輥鍛和模鍛相結合的工藝。

2 前軸生產調試中遇到的問題

前軸鍛件圖(如圖1)的設計過程中考慮的因素較多,既要要求對產品圖的尺寸公差、形位公差和技術標準有充分的理解,又要保證現場生產的有效控制,所以在調試生產時,積極地改進工藝方案,以此保證客戶的需求和產品質量的穩定性。

根據單位現有設備,前軸鍛件生產工藝流程為:下料→加熱→輥鍛(兩道次)→壓彎→預鍛→終鍛→切邊→調制處理→冷校正→打砂→探傷→檢驗→合格鍛件。

由于汽車前軸鍛件重量較大,長度較長,在寬度截面的某些區段具有較大的不對稱性,限位塊和彈簧座工字梁一側的鍛件形狀反映到模具模膛中是深而且窄的溝槽,對于任何形式的模鍛成形方法,都是金屬難填充的部分,故而使產品有外觀質量上的缺陷。

圖1 前軸鍛件圖

圖2

圖3

在現有設備的生產能力,使其鍛件在厚度方向上保證產品的幾何尺寸很難,一味的降低上下模具的封閉高度,不僅使壓力機的彈性變形增大,鍛件厚度也難減少。

3 工藝改進與解決方案

3.1 鍛件外觀的質量

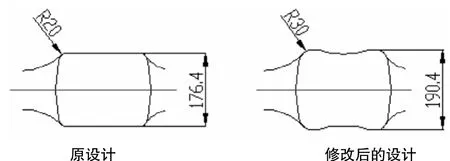

為保證前軸鍛件彈簧座處金屬填充的飽滿,我們將預鍛型槽做了局部的改進。增大彈簧座處的拔模角度,由原來的3°改為5°;增大其四個角的型槽深度,由原來的176.4改為190.4,以便填充更多的金屬;并將其過渡外圓角由原來的R20改為R30,以保證金屬向型槽深處更好的流動。這樣不僅能保證產品的質量,更能提高模具的使用壽命,如圖2。

3.2 鍛件幾何尺寸控制

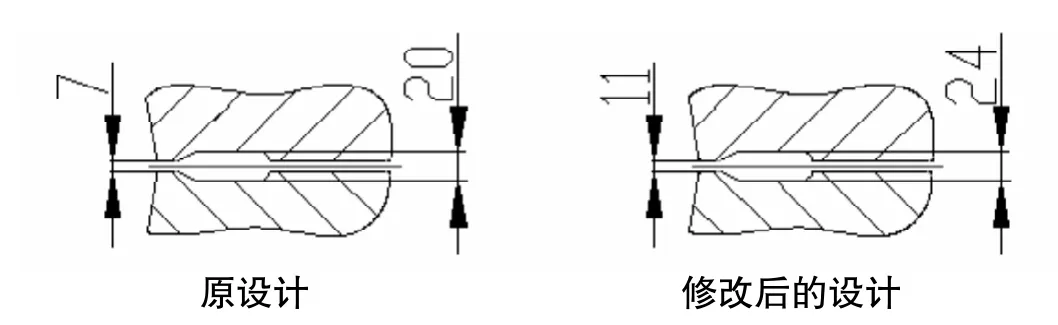

在鍛件圖設計初期將其鍛模的飛邊橋部高度設計為7mm,但在調試生產時鍛件厚度方向的尺寸已經超差,為保證產品幾何尺寸符合客戶的要求,我們在考慮設備彈性變形的極限基礎上,將橋部和倉部的高度增加4mm,型槽的深度減少4mm,也就是將模具的分模面整體下落,如圖3。在設備能力允許的條件下,降低了模具的封閉高度,使其滿足了產品的幾何尺寸,也保證了工藝的穩定,連續生產出合格的鍛件。

4 結語

汽車前軸鍛件的鍛壓生產已經得到了客戶的贊許,只有對鍛造自動生產線特點掌握全面的工程技術人員,才能充分的利用設備的生產能力,制定更高的質量控制方法,不斷地探索鉆研前軸鍛壓技術,更好的提高產品的生產效率,保證產品的質量,為業企贏得更多的聲譽和效益。

參考文獻:

[1]中國鍛壓協會.汽車典型鍛件生產[M].北京:國防工業出版社, 2009.

[2]鍛壓設計手冊編寫組.鍛模設計手冊[M].北京:機械工業出版社, 1997.