槽側(cè)壁拋光機器的開發(fā)

孫玉松

摘 要:介紹為滿足壓縮機設(shè)計和制造中對渦旋上槽的粗糙度要求,設(shè)計了拋光機器和優(yōu)化了相關(guān)參數(shù),并最終付諸實施的過程。并對相關(guān)的設(shè)計和品質(zhì)管理方法做了分析和介紹。

關(guān)鍵詞:拋光機;粗糙度;槽;參數(shù)

背景:

在渦旋壓縮機工作時,渦旋壓縮機的一個渦旋(動渦旋)相對于另一個渦旋(靜渦旋)做平動,使得渦旋的渦旋壁之間的氣體壓縮腔的體積變小,從而實現(xiàn)氣體的壓縮。最終,被壓縮的氣體從靜渦旋的排氣孔排出。其中動渦旋和靜渦旋通過十字環(huán)的凸起鍵分別和動渦旋和靜渦旋的槽配合使二者一直保持90度角度,在壓縮機高速運轉(zhuǎn)時十字環(huán)的凸起鍵和動、定渦旋的槽產(chǎn)生摩擦。隨著產(chǎn)品對可靠性、性能的要求不斷提高,這就不只要求槽的側(cè)壁表面粗糙度Ra,而且還要求表面粗糙度Rpk、Rk、Rvk,但由于產(chǎn)品設(shè)計時的空間限制,槽的加工只能選擇銑削加工工藝,這種加工方式往往生產(chǎn)成本高昂或者工程能力達不到要求。一種經(jīng)濟、可靠的的加工方法成了產(chǎn)品開發(fā)的迫切需求。

粗糙度Rk、Rpk、Rvk的定義:

Rk、Rvk、Rpk 這一組參數(shù)主要用于描述具有高預(yù)應(yīng)力的表面,例如拋光表面,珩磨表面,磨削表面等,這一組參數(shù)將輪廓支撐率的增長表示成粗糙度的波紋深度的函數(shù),這套評定標(biāo)準(zhǔn)能夠準(zhǔn)確的描述槽側(cè)壁的粗糙度輪廓的潤滑特征、磨合特征、網(wǎng)紋分布等特征的量化分析,實現(xiàn)準(zhǔn)確、完整的評價及描述槽側(cè)壁的表面特征。粗糙度的波形及對應(yīng)的輪廓曲線被分為3部分,分別為波峰區(qū)、中心區(qū)和波谷區(qū)。

在這組參數(shù)中,Rk稱為中心區(qū)峰谷高度,是除去波峰和波谷后剩余核心輪廓的深度,又稱有效負荷粗糙度。從參數(shù)的形成機制來看,對于已給定的一個值,它能獲得最大的輪廓支承長度率。所以Rk的實質(zhì)是在高負載情況下當(dāng)波峰區(qū)被磨掉后,表面最大程度地達到耐磨性。 他直接影響著工件表面的工作性能和使用壽命。

Rpk是在中心區(qū)峰谷高度上方的輪廓波峰平均高度,又稱初期磨損高度。這個數(shù)值的大小直接影響工件正常工作時的磨合時間及材料的磨損量。

Rvk是位于中心區(qū)下方至有實體材料的輪廓波谷的平均深度,用于描述潤滑油的儲存深度,是油膜的形成及工件的耐磨性以實現(xiàn)降低摩擦損耗的重要指標(biāo) 。

拋光設(shè)備的設(shè)計:

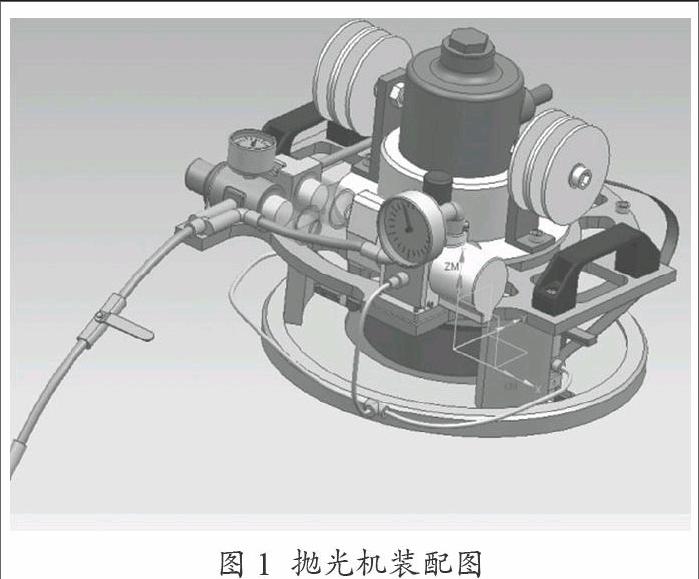

考慮到生產(chǎn)線操作的便利及安全,動力采用6bar的壓縮氣體,設(shè)備設(shè)計為便攜式手持式設(shè)備,重量低于7公斤,耗材為一次性拋光帶。如圖2拋光設(shè)備示意圖 ,拋光設(shè)備由氣動馬達,驅(qū)動曲軸,滑軌,氣動浮動拋光單元和本體及定位基座組成。考慮到機器要求輕便,本體及定位基座均采用重量輕且機械強度好的航空鋁為原材料。曲軸設(shè)計時,考慮產(chǎn)品互換行的要求,采用可調(diào)節(jié)曲拐的柔性結(jié)構(gòu),以滿足一臺機器可以適用多種型號。拋光帶的送給機構(gòu),采用機械式手工倒帶。拋光機放在工作站,采用平衡吊固定的方式,以減小人為搬運的阻力。工件加工完后,操作員手持兩個黑色的把手,將設(shè)備放在工件上定位好,同時拋光帶及氣動浮動活塞插入兩個槽中,打開氣動閥門,此時時間繼電器開始計時,氣動馬達開始工作,同時壓縮氣體推動拋光單元上的活塞將拋光帶壓向槽的表面,氣動馬達由曲軸驅(qū)動導(dǎo)軌帶動浮動活塞及拋光帶快速滑動。當(dāng)時間到達時間繼電器的設(shè)定值時,繼電器動作切斷氣源,拋光機停止工作,操作員提起拋光機放回原位,此時完成拋光作業(yè)。

設(shè)備參數(shù)的確定:

產(chǎn)品對于粗糙度的要求為:Rpk0.25Max、Rk0.8Max、Rvk0.25Min。為了發(fā)揮設(shè)備的最大能力,采用DOE實驗設(shè)計的方法來定義設(shè)備參數(shù)。在開始實驗研究前,需要進行測量系統(tǒng)分析,以保證實驗數(shù)據(jù)的可靠性。

測量系統(tǒng)分析:

選10個工件編好編號,3個人依次將10個工件測量一遍并記錄于表格中,考慮到工件表面不同部位的粗糙度會有差異,而且測量人員很難取在同樣的測量部位,造成數(shù)據(jù)會有偏差。基于以上情況,操作員每次測量時分別重復(fù)測量3次,取平均值作為每次數(shù)據(jù)的輸入。在Mintab 中做Gage R&R 分析,分析結(jié)果為9.5%,小于10%,測量系統(tǒng)完全可以接受。

DOE 實驗的設(shè)計:

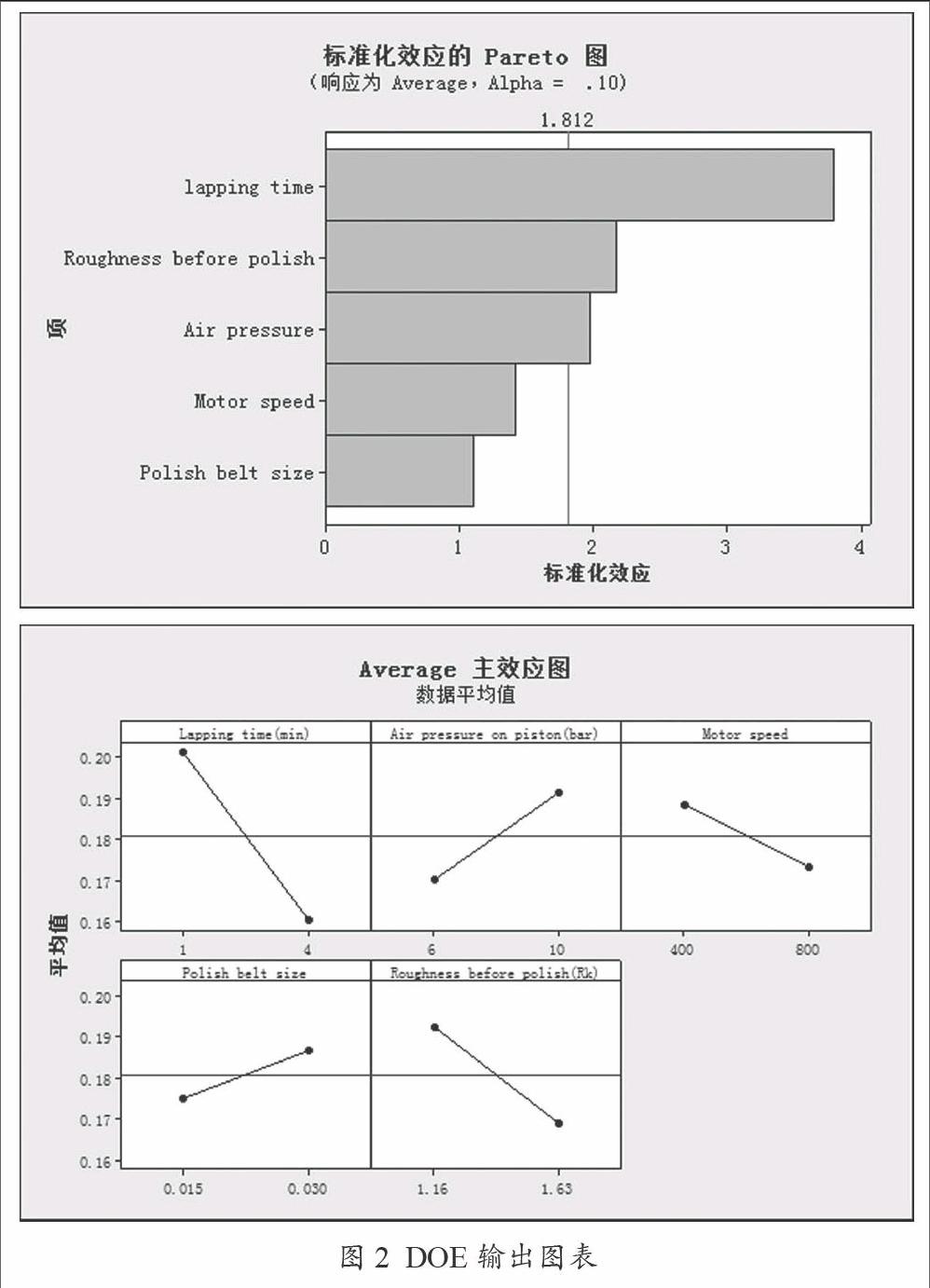

選擇五個因子(拋光時間、氣壓、氣動馬達的轉(zhuǎn)速,拋光帶的粒度和拋光前表面粗糙度),分別設(shè)定兩個水平(拋光時間為1分鐘和4分鐘,氣壓為6bar 和10bar,氣動馬達轉(zhuǎn)速為400轉(zhuǎn)每分鐘和800轉(zhuǎn)每分鐘,拋光帶粒度為0.03mm和0.015mm,拋光前的粗糙度為1.16和1.63),進行全因子實驗,一共16組數(shù)據(jù)。收集完數(shù)據(jù)后在Minitab中進行數(shù)據(jù)分析,如圖2所示。從圖2的標(biāo)準(zhǔn)化效應(yīng)的Pareto圖中我們可以看出,拋光時間,拋光前的表面粗糙度和氣壓對槽表面的Rk值有顯著的影響。其次是氣動馬達轉(zhuǎn)速和拋光帶的粒度。從圖2的主效應(yīng)圖中我們可以看出,粗糙度拋光時間在4分鐘時要好于1分鐘,氣壓在6bar時要好于10bar時的結(jié)果,氣動馬達轉(zhuǎn)速為400轉(zhuǎn)每分鐘要好于轉(zhuǎn)速為800轉(zhuǎn)每分鐘的結(jié)果,拋光帶的粒度為0.03時要微微的好于粒度為0.015時的結(jié)果,拋光前粗糙度為1.63時要好于粗糙度為1.16的結(jié)果。

參數(shù)優(yōu)化:

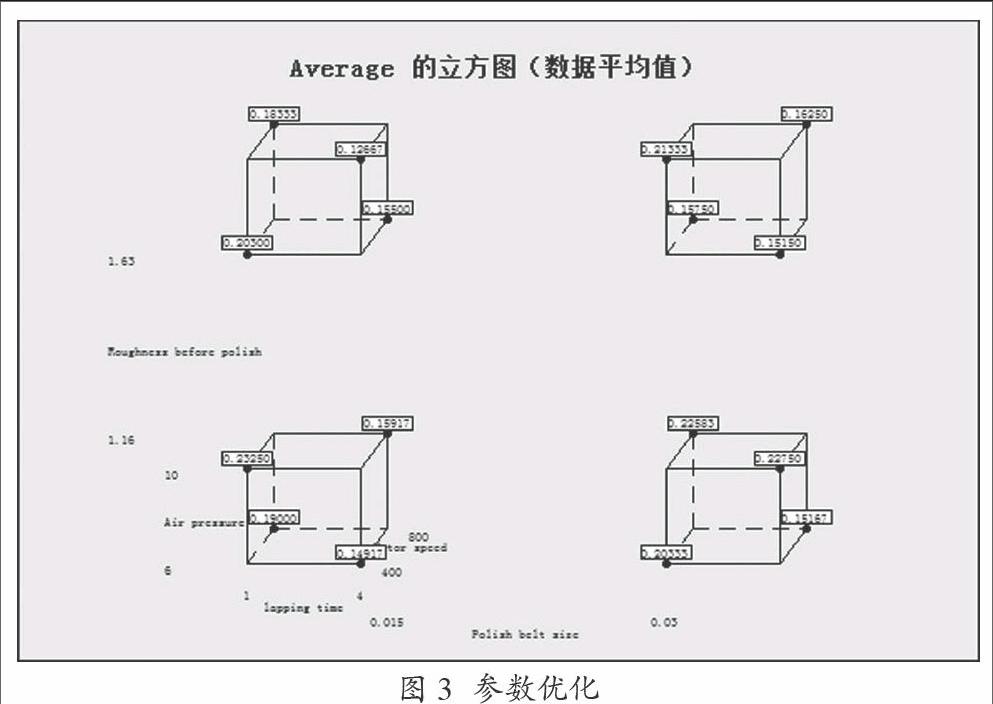

將以上參數(shù)有Minitab進行參數(shù)優(yōu)化設(shè)計,輸出如圖7所示。從圖中我們可以看出,經(jīng)過優(yōu)化后最好的粗糙度為0.1266, 此時的參數(shù)為,拋光時間4分鐘,氣動馬達轉(zhuǎn)速為400轉(zhuǎn)每分鐘,氣壓為10bar,拋光帶的粒度為0.015mm.

工程能力的認證:

在生產(chǎn)線連續(xù)加工32件工件進行性測量。粗糙度Rvk,Rk和Rpk的PPK分別為1.83,1.93和1.8,其值都大于1.67,滿足工程能力要求。其標(biāo)準(zhǔn)差分別為0.063/0.071和0.022。因為公差要求為單限公差,即只有公差上限和公差下限,在數(shù)據(jù)分析時,在Minitab輸入公差時只輸入單邊極限公差以做單邊公差分析。

總結(jié):經(jīng)過對拋光機的設(shè)計、參數(shù)優(yōu)化和工程能力認證,此款機器完全滿足設(shè)計要求。在生產(chǎn)實踐中,由于拋光機操作簡便,使用安全可靠,成本低廉收到生產(chǎn)部門的歡迎,同時也滿足了產(chǎn)品設(shè)計的要求。

參考文獻:

[1]朱正德.提升粗糙度監(jiān)控水平的一項有效措施. 雅式工業(yè)專網(wǎng),2009-7-16.

[2]何柯.六西格瑪管理.第三版,2004-7-1.