基于實測載荷譜的載荷分解及后橋疲勞分析

榮兵+肖攀+周建文+蔡川+張建民

摘 要:將汽車試驗場實測載荷譜,按各路面載荷譜在頻域下主要集中頻段的高低劃分為低頻和高頻路面載荷譜。對于高頻路面載荷譜采用基于六分力測試信號的虛擬迭代方法進行分解,對于低頻路面采用基于陀螺儀測試信號的方法計算車身姿態,再結合六分力測試信號的方法進行分解,且兩種方法均要控制實測與仿真的軸頭加速度、彈簧位移等信號的相對損傷比在0.5~2.0范圍內。基于載荷分解得到后橋接口點的動態載荷,利用有限元和疲勞分析理論,對其進行疲勞壽命分析預測,反映了后橋在前期開發中存在的疲勞風險,同時進行相應的結構改進優化,分析表明,其壽命滿足疲勞性能目標并通過了強化耐久試驗的驗證。

關鍵詞:載荷譜;載荷分解;相對損傷;疲勞分析

中圖分類號:O346.2文獻標文獻標識碼:A文獻標DOI:10.3969/j.issn.2095-1469.2016.03.08

Abstract:Based on the measured proving ground data, the road load spectrum was divided into low and high frequency bands. The virtual iterative method was used based on wheel forces to get the dynamic load components for high-frequency road spectrum. The vehicle body attitude was calculated from the gyroscope signal and the wheel forces were used to obtain the dynamic load components for low-frequency road spectrum. Both methods must ensure the relative damage range for the spindle acceleration and spring displacement is between 0.5 and 2.0. Based on dynamic load for the rear axle the fatigue analysis was conducted, and the fatigue risk was found in the early development phase. Finally the optimized structure has met the requirements of fatigue performance and passed the durability test.

Keywords:road load spectrum; load cascading; relative damage; fatigue analysis

在汽車開發過程中,結構部件的疲勞耐久性能開發是一個關鍵和核心的技術領域。近年來,軸頭六分力測試以及相應內部載荷測試技術的發展和普及,將車輛所受的隨機載荷轉化為可見的數字信號,讓開發工作者能在車輛開發過程中了解到車輛所受的外界動態載荷,進而具備了車輛部件疲勞研究的基礎。基于實測載荷譜得到各零部件接口點外界動態載荷的方法,主要是建立車輛動力學模型進行載荷分解,具體的分解方法包括以下兩種:(1)約束車身,直接加載六分力載荷進行分解。(2)采用虛擬迭代方式進行分解。其中虛擬迭代的方式又可分為基于內部測試信號的虛擬迭代[1]和基于六分力測試信號的虛擬迭代[2]。眾多研究表明,約束車身的載荷分解方法會導致分解載荷峰值過大,疲勞分析結果趨于保守,不利于輕量化設計;同時虛擬迭代的分解方法對于低頻路面而言很難到達收斂,且分解精度也較差。

以某商務車為研究對象,針對以上各載荷分解方法的缺陷,本文對低頻路面(長波路、路障路、繞8字工況等)采用基于陀螺儀測試信號的方法計算車身姿態,再結合六分力測試信號進行載荷分解。對于高頻路面采用基于六分力測試信號和內部信號相結合的方式,進行虛擬迭代載荷分解。將分解載荷用于對后橋的疲勞分析預測,有效地反映了后橋在前期開發中所存在的疲勞風險,為其結構改進指明方向。

1 載荷譜采集及處理

1.1 試驗場載荷采集

獲取精確的車輛外界動態載荷是疲勞研究的基礎和關鍵,考慮到后期研究對測試數據的需求,制定了該商務車的載荷譜采集計劃,采集信號主要包括六分力、加速度、螺旋彈簧位移、部件應變、方向盤轉角、陀螺儀等信號(其主要采集通道及傳感器說明見表1)。本文中載荷譜采集區域主要基于該商務車在某汽車試驗場的耐久試驗規范來確定。采集區域包括:強化路面與坡道兩個區域,如圖1所示。考慮到路面偶然因素和駕駛習慣的影響[3],載荷譜采集數據樣本具備9次正確的數據,分別為3個駕駛員,各采集3次(載荷譜采集的各典型路面信息詳見表2)。

1.2 采集數據分析

各采集樣本中,在強化路面區域包括16個特征路面和3個特殊行駛工況,在坡道區域包括5個特殊行駛工況。由于每個特征路面以及特殊行駛工況,有著不同的強度等級和頻率等特征,同時各路面之間還存在一定的過渡區域,故需對不同路面和工況進行分割,以便于后期的載荷分解工作。路面分割依據相應的邏輯分割信號和采集順序來進行,如圖2所示。此外,信號還需進行必要的濾波、去毛刺漂移等常規處理。從9次采集樣本中,挑選用于后期載荷分解的樣本尤為重要,這方面的研究較多[3-4],方法也都較成熟。本文采用參考文獻[4]中所指出的Rossow抽樣原則(50%存活率)進行相應的樣本選擇,在此就不再贅述。

2 載荷分解模型建立及驗證

多體動力學模型的精確程度決定了部件接口點分解載荷的精確度,所以根據載荷采集的車輛建立其相應的多體動力學模型就顯得尤為重要。除了具備準確的硬點坐標、襯套剛度、螺旋彈簧剛度和減振器阻尼等基本參數外,對于底盤各部件、車身及配重物體的慣量、重量和質心等參數也要有準確的數據。對于彈性元件參數可通過試驗測得,針對襯套剛度參數,由于測試時的范圍不能達到車輛惡劣工況下的襯套剛度工作范圍,剛度曲線還需進行相應的擬合延伸,而且同時要考慮襯套各剛度方向的壓縮或拉伸極限及其安裝位置所決定的壓縮或拉伸極限。圖3為前懸下擺臂前襯套x向測試剛度曲線調整前后對比,延伸至其非線性段工作區域。圖4為前懸下擺臂前襯套z向測試剛度曲線調整前后對比,由于在試驗臺進行襯套z向剛度測試時,沿z向的平動沒有受到限制,所有z向位移達到±40 mm(見調整前曲線)。當裝配到實車上時,z向平動受到副車架板件的限制,z向位移僅在±8 mm內(圖5),考慮到其安裝位置的限制,調整后的曲線對比如圖4所示。

對于各部件的慣量、重量和質心等物理參數,基于3D設計模型或有限元模型均可得到比較準確的數據。文中利用3D設計模型對部件物理參數進行計算,該商務車后橋物理參數計算值見表3。

依據該車型的硬點參數、裝配關系,搭建該車型的整車載荷分解模型,如圖6所示,其中包括前后懸架、動力總成、轉向、輪胎六分力和車身系統。通過對各部件依據采集的車輛狀態進行配重,最終載荷分解整車模型靜平衡仿真與采集的實車參數對比見表4和表5。前懸彈簧長度相差約為2 mm,輪荷相差約為10 N;后懸彈簧長度相差約為5 mm,輪荷相差約為30 N。由此說明載荷分解模型和采集的實車參數一致性很高。

3 載荷分解

該商務車疲勞耐久試驗規范,主要包括某汽車試驗場中的16個特征路面和8個特殊行駛工況。為了對載荷進行全面評估和后續的疲勞分析,需要對這24個工況進行載荷分解。由于各工況的特征差異需要采用不同的載荷分解方法,所以對各工況進行分類統計,具體見表6。按地理特征可分為平路面和坡道,按在路面上行駛產生載荷的主要頻率段可分為高頻和低頻路面,大載荷集中在5 Hz以下的路面為低頻路面,大載荷集中在5 Hz以上的路面為高頻路面。因此,文中結合各典型路面的分類,以及各種載荷分解方法的優缺點,對不同類型的路面采用不同的載荷分解方法。對高頻路面采用基于六分力的虛擬迭代方法進行分解,同時考慮軸頭加速度、車身懸架安裝處加速度和彈簧位移信號的對標。對低頻路面采用基于陀螺儀測試信號的方法計算車身姿態,再結合六分力測試信號進行載荷分解,同時考慮軸頭加速度、車身懸架安裝處加速度和彈簧位移信號的對標。

3.1 高頻路面的載荷分解

本文以振動路3的虛擬迭代載荷分解過程為例進行闡述,虛擬迭代模型的輸入激勵信號定義為24個通道,每個輪心處6個,分別為輪心垂向位移Dz、輪心縱向力Fx、輪心側向力Fy及輪心三個方向的力矩Mx、My、Mz。虛擬迭代模型的輸出響應信號定義為32個通道,分別對應實際采集數據中的六分力信號、軸頭加速度信號以及懸架彈簧位移信號。經過8次迭代,32個響應信號的相對損傷比均介于0.5~2.0之間,如圖7所示,且24個六分力信號的相對損傷比接近于1.0,迭代精度滿足要求。

從時域上進行對比,圖8為振動路3下,左前輪垂向力Fz的實測信號與虛擬迭代響應信號的對比(黑色為實測數據,紅色為迭代響應數據),從局部放大圖可看出兩信號完全一致。從頻域上進行對比,其相應的功率譜曲線對比如圖9所示,曲線吻合度較高。相關的統計參數見表7,通過對以上參數進行綜合對比,結果表明載荷分解精度較高。

綜上所述,從第8次迭代的結果中提取振動路3下各部件接口點的動態載荷,以后橋為例,該商務車后橋總共受到60個通道的動態載荷,包括減振器安裝點、斜拉桿安裝點、下縱臂安裝點等位置所受力與力矩。

3.2 低頻路面的載荷分解

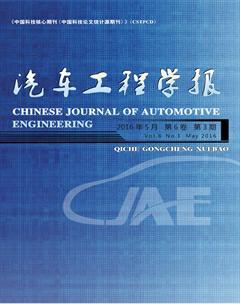

該商務車采集的工況中包括多個低頻工況,對于低頻工況,虛擬迭代很難收斂,而且分解精度相對較差。所以本文采用同時施加車身姿態與六分力數據的方法進行分解,其中車身姿態數據采用實測的陀螺儀信號來計算。以繞8字工況為例進行載荷分解過程闡述,首先基于陀螺儀測試的車身質心6個自由度的加速度信號,進行二次積分,同時采用低頻段的帶通濾波,對積分后的常數項進行處理后,得到車身質心6個自由度的相對移動量,如圖10和圖11所示。

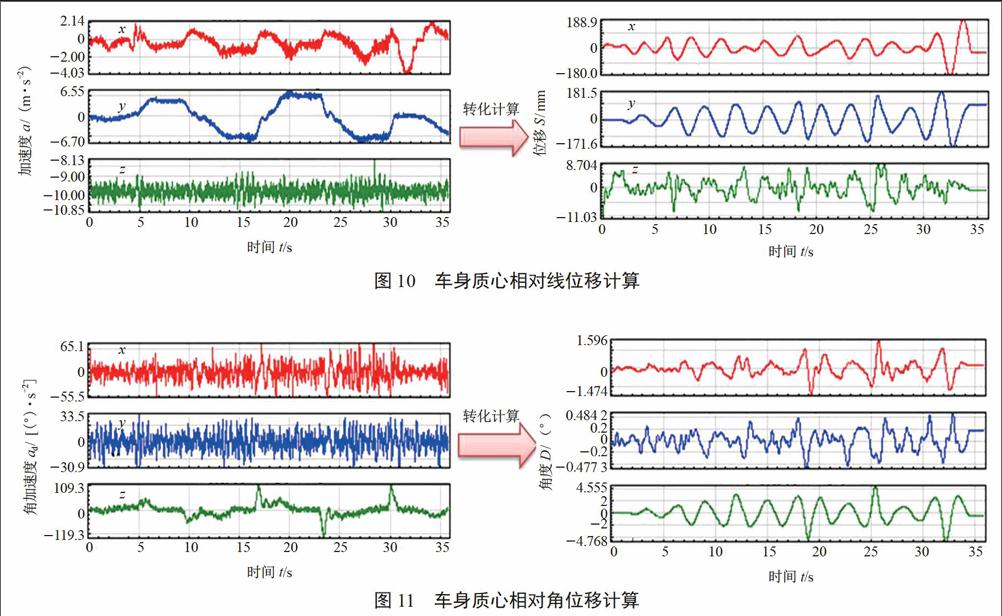

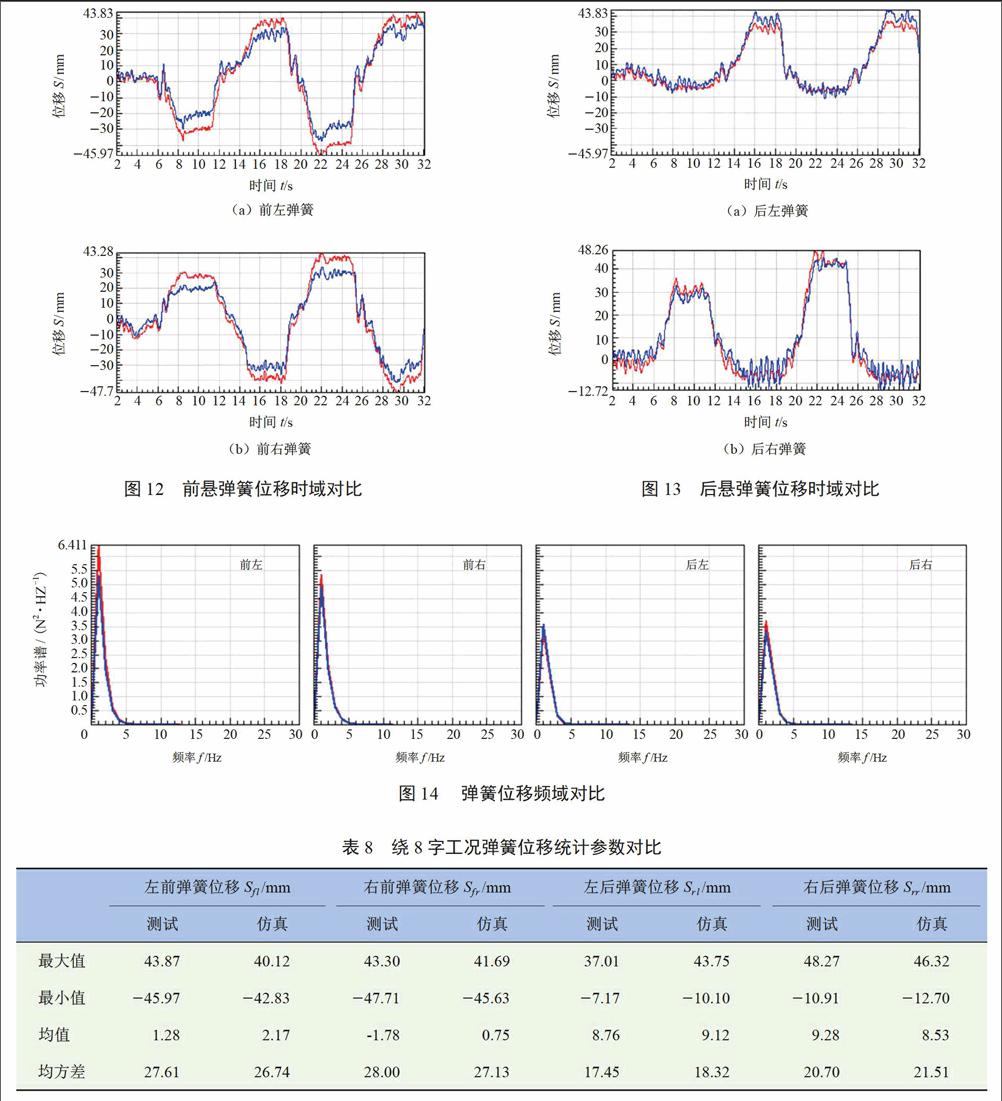

將計算的車身質心相對移動量、實測的方向盤轉角信號以及六分力信號同時施加到整車載荷分解多體動力學模型中,進行仿真運算。從仿真結果中提取四個螺旋彈簧的位移響應信號,并與測試信號進行對比,如圖12和圖13所示(藍色為仿真數據,紅色為實測數據),在時域上峰值存在一定差異,但變化趨勢完全一致,在載荷分解的仿真分析中,由于受到計算資源的限制,采用的是剛性車身系統,而實車的車身系統存在一定扭轉和彎曲特性,所以彈簧位移在峰值上存在一定差異。從頻域上來進行對比,其相應的功率譜曲線對比如圖14所示,曲線吻合度較高。將仿真數據與實測數據進行對比,各通道的統計參數對比結果見表8,且對應的相對損傷比均滿足0.5~2.0的范圍(見表9)。綜上所述,可知載荷分解精度較高。進而從仿真結果中提取各部件接口點的動態載荷數據,用于后期部件疲勞分析。

4 后橋疲勞分析

根據后橋3D模型建立有限元分析模型,如圖15所示。焊縫做為后橋主要的焊接關系,焊縫疲勞也是后橋疲勞關注的主要部分,在有限元建模時,采用節點耦合的方式,為了避免局部應力集中,焊縫單元全部采用四邊形單元模擬。同時根據各焊縫的類型,在疲勞分析時進行相應的設置,如圖16所示,為斜拉桿安裝支架與后橋的T型焊縫。

采用慣性釋放的方法,分別計算后橋各連接點6個自由度方向單位載荷的應力。將分解的后橋動態載荷按照該商務車型的疲勞試驗規范組合,結合相應方向的單位載荷應力和后橋各材料的S-N曲線,采用雨流計數法對應力循環進行統計[5],再應用Goodman曲線進行應力修正,Miner法則進行疲勞損傷累計[6-7],最終后橋疲勞壽命預測風險集中在左右斜拉桿安裝支架與后橋焊接的端部,4個區域疲勞損傷均大于1,存在疲勞風險,如圖17和圖18所示。

針對疲勞預測風險區域,將左右上斜拉桿安裝支架延伸3 cm,再與后橋進行T型焊接,如圖19所示。改進前后,4個風險區域的疲勞損傷對比見表10。優化后,4個風險區域疲勞損傷均小于1,疲勞分析結果滿足該商務車型疲勞耐久試驗規范要求,最終該車型樣車通過了疲勞耐久試驗,實際驗證了優化后的后橋不存在疲勞開裂風險。

5 結論

隨著汽車行業對疲勞耐久性能的重視,汽車開發領域中疲勞耐久技術獲得了較快的發展。本文結合實測試驗場載荷譜特點,以及各類載荷分解方法的優缺點,提出高頻路面譜基于實測六分力信號進行分解,低頻路面基于陀螺儀數據計算車身姿態,再結合實測六分力信號進行分解的方案,有效提高了整體載荷譜的分解精度。

其次,基于分解得到的后橋所受外界動態載荷,進行疲勞壽命預測,反映出其結構在前期開發中存在的疲勞風險,并進行相應的結構改進。分析表明,其壽命滿足疲勞性能目標并通過了強化耐久性試驗的驗證,從而充分體現了真實載荷譜采集、載荷分解以及部件疲勞壽命預測等手段在車輛開發過程中的運用,能為結構的疲勞性能改進指出明確的方向,也能有效地縮短車輛開發周期并降低開發成本,而且隨著運用階段的提前,效益更為顯著。

參考文獻(References):

卲建,董益亮,肖攀,等. 基于多體模型仿真的載荷譜虛擬迭代技術分析 [J]. 重慶理工大學學報(自然科學),2010,24(12):84-87.

SHAO Jian,DONG Yiliang,XIAO Pan,et al. Journal of Chongqing University of Technology (natural science), 2010,24(12):84-87. (in Chinese)

方劍光,高云凱,徐成民. 車身疲勞載荷譜的位移反求法[J]. 同濟大學學報(自然科學版),2013,41(6): 895-899.

FANG Jianguang,GAO Yunkai,XU Chengmin. Dis-placement Back-Calculation of Body Fatigue Loading Spectrum [J]. Journal of Tongji University (Natural Science),2013,41(6):895-899. (in Chinese)

彭為,靳曉雄,孫士煒. 道路模擬試驗中道路載荷譜的選擇方法 [J]. 上海工程技術大學學報,2004,18(1):6-9.

PEI Wei,JIN Xiaoxing,SUN Shiwei. A Selecting Method of Road Loading Spectra Used in Road Simulation [J]. Journal of Shanghai University Engineering Science, 2004,18(1):6-9. (in Chinese)

張覺慧,金鋒,余卓平. 道路模擬試驗用載荷譜樣本選擇方法 [J]. 汽車工程,2004,26(2):220-223.

ZHANG Juehui,JIN Feng,YU Zhuoping. A Method of Selecting Load Spectra for Road Simulation Test [J]. Automotive Engineering,2004,26(2):220-223. (in Chinese)

POWER E. Cycle Counting Methods and the Development of Block Load Fatigue Programmes [C]//SAE Paper 780102,1978.

周傳月,鄭紅霞,羅慧強. MSC.Fatigue疲勞分析應用與實例 [M]. 北京:科學出版社,2005.

ZHOU Chuanyue,ZHENG Hongxia,LUO Huiqiang. MSC. Fatigue Analysis Application and Examples [M]. Beijing:Science Press,2005. (in Chinese)

王國軍. NSoft疲勞分析理論與應用實例指導教程 [M]. 北京:機械工業出版社,2007.

WANG Guojun. Nsoft Fatigue Analysis Theory and App-lication Examples [M]. Beijing:China Machine Press,2007.(in Chinese)