基于柔性部件載荷提取的前副車架疲勞分析

宋自力+劉俊紅+張雷+蘆偉

摘 要:以準(zhǔn)確的耐久道路譜作為動(dòng)力學(xué)分析的邊界條件,分別建立剛性和柔性部件的多體模型,提取前副車架連接點(diǎn)載荷譜。分別以兩種載荷譜為輸入,對前副車架的本體和焊縫進(jìn)行疲勞分析。研究發(fā)現(xiàn),基于剛性和柔性部件提取的載荷數(shù)據(jù)在幅值、均值、離散性和相對偽損傷方面均有很大差別。載荷二軸性分析顯示,前副車架應(yīng)選擇多軸疲勞分析方法。相比而言,基于柔性部件提取載荷,本體多軸疲勞分析結(jié)果與試驗(yàn)情況更吻合,焊縫損傷最大位置和循環(huán)次數(shù)也與試驗(yàn)結(jié)果非常接近。

關(guān)鍵詞:前副車架;柔性部件;壽命預(yù)測;多軸疲勞

中圖分類號:O346.2文獻(xiàn)標(biāo)文獻(xiàn)標(biāo)識碼:A文獻(xiàn)標(biāo)DOI:10.3969/j.issn.2095-1469.2016.03.11

Abstract:A dynamics analysis was conducted under the boundary conditions of accurate load spectrums of durable roads.Two multi-body models were built respectively for flexible and rigid parts. Load spectrums of front subframe were extracted at all connection points. With these two load spectrums as the inputs, fatigue analysis on main parts and seam welds of front subframe was carried out. The results show that loads extracted based on rigid and flexible parts have a large difference in amplitude, the average value, discrete properties and the relative pseudo damage. A multiaxial fatigue analysis is proposed for the front subframe according to the biaxial analysis of loads. By contrast, for the loads based on flexible parts, the results of multiaxial fatigue analysis for the main part are more consistent with the test results. And also the predicted damage area and life cycles of the seam welds agree with the test results.

Keywords:front subframe; flexible parts; life prediction; multiaxial fatigue

采用計(jì)算機(jī)輔助工程(Computer Aided Engi-neering,CAE)的方法在汽車產(chǎn)品設(shè)計(jì)階段進(jìn)行疲勞壽命預(yù)測,能有效發(fā)現(xiàn)結(jié)構(gòu)中的薄弱位置,并優(yōu)化改進(jìn)直到滿足客戶使用要求,是提高汽車可靠性和安全性的重要手段。由于材料本身具有疲勞壽命離散性特征,產(chǎn)品壽命往往難以精準(zhǔn)預(yù)測,但經(jīng)CAE 分析后一定程度上可以減少疲勞失效的發(fā)生。部件疲勞壽命不僅與材料特性有關(guān),還受到載荷、加工工藝和表面狀態(tài)等因素的影響,這就使準(zhǔn)確預(yù)測疲勞壽命的難度更大。如何提高疲勞仿真精度一直是研究的重要課題。疲勞仿真分析包括三個(gè)基本要素:幾何模型、載荷和材料疲勞特性,其中正確的邊界載荷是準(zhǔn)確預(yù)測的關(guān)鍵[1]。車輪力傳感器可以準(zhǔn)確測量車輛行駛過程中的輪心載荷,為汽車產(chǎn)品的壽命預(yù)測提供了重要的技術(shù)支撐。借助于多體模型,可獲取底盤件和車身連接點(diǎn)的載荷譜,結(jié)合有限元結(jié)果就能對整車、子系統(tǒng)和零部件的疲勞壽命進(jìn)行預(yù)測。這種半分析載荷的精度除了與道路譜測量有關(guān)系外,與多體模型也有很大關(guān)聯(lián)[2]。

在提取載荷的多體模型中,各部件通常被認(rèn)為是剛性的,事實(shí)上部件變形對連接點(diǎn)載荷有一定影響,特別是對于形變大的部件。這方面的研究目前還很少,因此,本文以某雙橫臂-多連桿型轎車為例,系統(tǒng)地研究了多體模型的部件類型(剛性、柔性)對載荷提取的影響,及其對疲勞仿真精度的影響。結(jié)合路試結(jié)果,對比闡述了柔性部件在提高載荷準(zhǔn)確性和疲勞仿真精度方面所具有的優(yōu)勢。

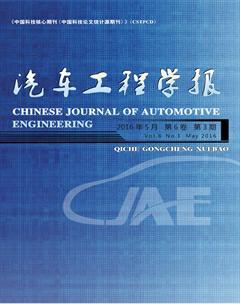

1 道路譜采集及處理

整車的道路譜采集在定遠(yuǎn)試車場耐久路上進(jìn)行,后期路試試驗(yàn)也是在該場地完成。所需的測量信號包括24個(gè)輪心載荷和1個(gè)方向盤轉(zhuǎn)角,另外包括加速度、應(yīng)變、位移、溫度和 GPS 等輔助信號。按照試驗(yàn)規(guī)范對試驗(yàn)車進(jìn)行配重和傳感器校驗(yàn),以規(guī)定速度通過耐久路的不同路面,采集過程中隨時(shí)監(jiān)控各通道信號有無異常。完成后,對各通道時(shí)域信號進(jìn)行預(yù)處理,包括消除毛刺、漂移和噪聲點(diǎn)。信號正常后,分析信號通道間的關(guān)聯(lián)性是否符合車輛運(yùn)動(dòng)狀態(tài),校驗(yàn)道路譜采集是否準(zhǔn)確。最后對道路譜數(shù)據(jù)進(jìn)行分析,包括時(shí)間域統(tǒng)計(jì)分析、頻率域統(tǒng)計(jì)分析和雨流域統(tǒng)計(jì)分析[3]。通過分析,確認(rèn)各通道信號的幅值分布正常,數(shù)據(jù)有效,頻率分布范圍合理,各方向載荷對結(jié)構(gòu)的偽損傷正常。經(jīng)過處理獲得準(zhǔn)確無誤的道路譜,圖1是處理后的準(zhǔn)確左前輪心道路譜,6個(gè)載荷分量分別為縱向力Fx、側(cè)向力Fy、垂向力Fz、縱向力矩Mx、側(cè)向力矩My、垂向力矩Mz。道路譜測量準(zhǔn)確,是保證疲勞分析邊界載荷準(zhǔn)確的前提。

2 前副車架疲勞載荷獲取

在已有輪心載荷數(shù)據(jù)的前提下,前副車架載荷獲取的半分析方法可分為自由位移加載法、自由載荷加載法、約束載荷加載法和位移反求加載法四種。由于輪心垂向加速度二次積分獲得的垂向位移不精確,所以自由位移加載法的載荷精度得不到保證。自由載荷加載導(dǎo)致動(dòng)力學(xué)仿真不穩(wěn)定,無法獲取載荷譜。約束載荷加載可以避免動(dòng)力學(xué)仿真不穩(wěn)定,但固定車身無法浮動(dòng),導(dǎo)致部分連接點(diǎn)載荷準(zhǔn)確度降低,特別是對垂向載荷影響較大。位移反求加載是將迭代獲得的垂向位移與輪心5分力共同加載,既避免了仿真不穩(wěn)定性,又避免了車身約束帶來的載荷不準(zhǔn),被視為較合理的加載方法,但迭代次數(shù)多、周期長,不易實(shí)施[4]。由于分析對象是前副車架,根據(jù)其受力特點(diǎn)可知,主要受力為縱向力和側(cè)向力,垂向力對結(jié)構(gòu)損傷貢獻(xiàn)很小,車身約束不會對其受力有較大影響,故選擇實(shí)施較為容易的約束載荷加載法。

建立純剛性部件的整車多體模型,24個(gè)輪心道路譜和1個(gè)方向盤轉(zhuǎn)角信號輸入模型,仿真獲得前副車架所有連接點(diǎn)的載荷譜。需要注意的是側(cè)向力矩My應(yīng)該去除正信號部分,因?yàn)檫@部分來自于動(dòng)力總成輸出,而非路面或制動(dòng)力造成。為保證模型精度,應(yīng)該不斷對模型進(jìn)行校驗(yàn)和參數(shù)修正,特別是阻尼等不確定因素,直至達(dá)到相同激勵(lì)下多體動(dòng)力學(xué)和物理樣車的響應(yīng)一致[5]。易變形的前后副車架和轉(zhuǎn)向節(jié)、控制臂用柔性部件替換,獲得剛?cè)狁詈夏P停▓D2),重新仿真獲得載荷結(jié)果。

圖3是基于不同部件提取的前副車架與車身左前點(diǎn)Fx時(shí)域信號,可見和基于剛性部件提取的載荷相比,基于柔性部件提取的載荷較小,F(xiàn)x均值小1.7倍,最大值小1.8倍,最小值小6.3倍。表1是該點(diǎn)力和力矩分量的統(tǒng)計(jì)結(jié)果,對比可知兩組載荷的峰值、均值和離散性都存在較大差別。總體上基于柔性部件提取的Fx、Fy峰值相對更小,數(shù)據(jù)分布更集中,而其它分量峰值更大,均值更大,數(shù)據(jù)分布更離散。

圖4是前副車架與車身左前點(diǎn)力分量的頻率域分析結(jié)果。載荷集中分布在15 Hz以內(nèi)。對比可知,不同頻率下兩個(gè)載荷功率譜密度(Power Spectral Density,PSD)差別非常大,這是由于載荷大小不同。除側(cè)向力Fy次峰對應(yīng)頻率(分別為12 Hz,10 Hz)略有差別以外,其它分量PSD峰對應(yīng)的頻率基本相同。

圖5是前副車架與車身左前點(diǎn)力和力矩分量的相對偽損傷。從 Fx、Fy對結(jié)構(gòu)的損傷來看,基于柔性部件提取的載荷要小于基于剛性部件提取的,但從Mx、My對結(jié)構(gòu)的損傷來看,二者呈相反狀態(tài)。無論何種載荷,F(xiàn)z相對偽損傷均很小,這緣于前副車架受力特點(diǎn),其垂向載荷對損傷貢獻(xiàn)小。

3 前副車架疲勞分析

建立前副車架有限元模型,進(jìn)行單位載荷靜力學(xué)分析,獲得所有連接點(diǎn)6個(gè)載荷分量的節(jié)點(diǎn)應(yīng)力信息。考慮材料彈塑性,用應(yīng)變壽命法對鈑金本體進(jìn)行準(zhǔn)靜態(tài)疲勞分析,Morrow 法修正平均應(yīng)力,基于Miner損傷累積理論計(jì)算其壽命。基于等效結(jié)構(gòu)應(yīng)力法進(jìn)行焊縫疲勞分析[6]。

3.1 單軸疲勞分析

基于絕對最大主應(yīng)變模型進(jìn)行單軸疲勞分析,圖6是單軸疲勞分析結(jié)果。基于剛性部件提取載荷,前副車架出現(xiàn)兩處局部危險(xiǎn)區(qū),位置A壽命循環(huán)為112次,位置B壽命循環(huán)為48次;基于柔性部件載荷,前副車架僅出現(xiàn)一處危險(xiǎn)區(qū),位置B壽命循環(huán)為 593次。可見基于不同類型部件提取的載荷,壽命預(yù)測結(jié)果存在很大差別。

3.2 多軸疲勞分析

前副車架承受多組交變載荷,每個(gè)點(diǎn)應(yīng)力分量可能達(dá)到3個(gè),應(yīng)力方向也是變化的,此時(shí)單軸疲勞理論無法有效預(yù)估疲勞壽命。疲勞裂紋多出現(xiàn)在表面,而表面處于平面應(yīng)力狀態(tài),即法向主應(yīng)力為0,多軸疲勞可以轉(zhuǎn)化為雙軸疲勞問題。二軸比標(biāo)準(zhǔn)偏差提供了一種測量雙軸應(yīng)力比例的方法,即表征了載荷是否成比例。當(dāng)二軸比標(biāo)準(zhǔn)偏差的值較小(接近于0)代表比例載荷,否則為非比例載荷[7]。危險(xiǎn)區(qū)域B比標(biāo)準(zhǔn)偏差較大(圖7),一節(jié)點(diǎn)主應(yīng)力方向角不斷變化(主要在-40°~50°之間)(圖8),表明此區(qū)域應(yīng)力處于典型的非比例多軸狀態(tài),需要用多軸疲勞理論進(jìn)行分析。

多軸疲勞計(jì)算多應(yīng)用臨界面法,它認(rèn)為損傷累積在特定平面上,并考慮多軸疲勞機(jī)制。臨界面法典型模型包括基于正應(yīng)變或剪應(yīng)變的多軸疲勞損傷模型、Bannantine模型、Fatemi-Socie模型、Wang-Brown模型,其中Wang-Brown模型能提供最佳預(yù)測結(jié)果[8]。

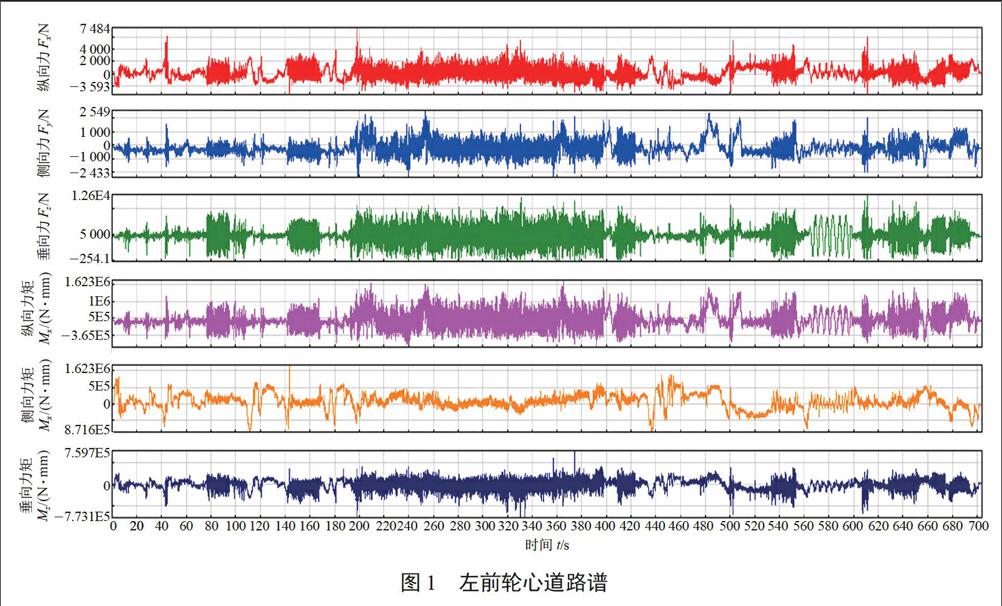

圖9是基于Wang-Brown模型的多軸疲勞壽命分布,危險(xiǎn)區(qū)域與單軸疲勞結(jié)果一致,但預(yù)測壽命不同。基于剛性部件提取載荷,前副車架位置A壽命循環(huán)為116次,位置B壽命循環(huán)為467次;基于柔性部件提取載荷,前副車架位置B壽命循環(huán)為1 209次。對于處于非比例多軸應(yīng)力狀態(tài)的位置B,多軸疲勞壽命較單軸疲勞壽命長1倍以上,可見單軸疲勞給出了過于保守的預(yù)測。圖10是路試本體出現(xiàn)的唯一疲勞失效位置,行駛里程6 400 km,折合循環(huán)次數(shù)955次。基于剛性部件載荷提取,分析的薄弱區(qū)A未發(fā)現(xiàn)失效,可見載荷準(zhǔn)確性較低。而基于柔性部件載荷提取,預(yù)測的唯一危險(xiǎn)區(qū)域B正是開裂位置,說明載荷準(zhǔn)確性相對較高,但壽命比試驗(yàn)結(jié)果長,偏差26.6%。圖11是實(shí)測應(yīng)變花的最大主應(yīng)力信號與仿真虛擬信號的局部時(shí)域?qū)Ρ龋瑧?yīng)變花位置如圖9b所示。可以發(fā)現(xiàn),基于柔性部件的虛擬應(yīng)變時(shí)域信號與實(shí)測更貼近。

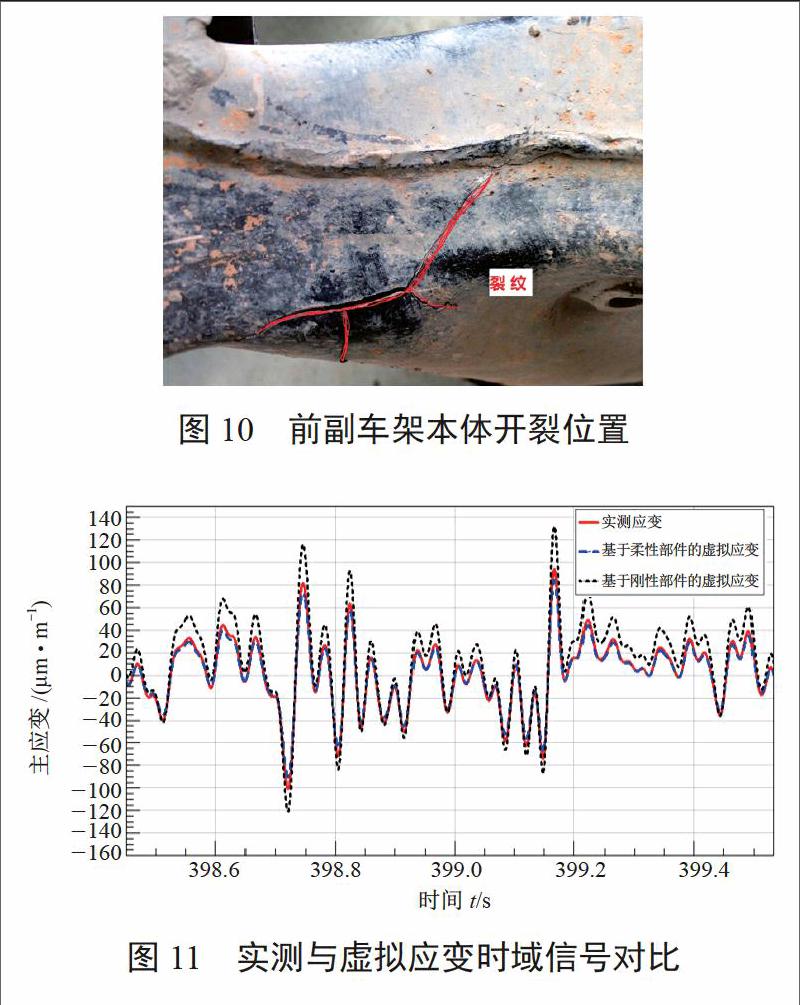

圖12是基于柔性部件載荷提取的焊縫損傷分布。損傷最大位置如圖11所示,損傷為9.58×10-4,壽命循環(huán)次數(shù)1 044次(=1÷9.58×10-4)。路試焊縫開裂位置如圖13所示,行駛里程5 800 km,循環(huán)次數(shù)865次,與預(yù)測的薄弱位置吻合,比預(yù)測壽命更長,偏差20.7%。

4 結(jié) 論

(1)正確的邊界載荷是疲勞壽命準(zhǔn)確預(yù)測的關(guān)鍵,半分析載荷精度與道路譜測量、多體模型有很大關(guān)系。采集的道路譜經(jīng)過一系列處理分析,保證了道路譜的準(zhǔn)確性。垂向載荷對前副車架相對偽損傷很小,選擇約束載荷加載法對多體模型激勵(lì)能滿足使用要求。在修正準(zhǔn)確的多體模型基礎(chǔ)上,基于柔性部件和剛性部件提取的載荷譜有很大不同,包括在峰值、均值、離散性和相對偽損傷方面,但載荷的頻率分布差別較小。

(2)前副車架危險(xiǎn)區(qū)B承受多軸非比例載荷,單軸疲勞分析不適合,給出結(jié)果過于保守。基于剛體部件提取的載荷,多軸疲勞預(yù)測結(jié)果與試驗(yàn)情況不完全吻合。基于柔性部件提取的載荷,鈑金本體和焊縫預(yù)測的薄弱位置與試驗(yàn)結(jié)果非常吻合,實(shí)測應(yīng)變時(shí)域信號與仿真虛擬信號更接近。與試驗(yàn)壽命相比,預(yù)測壽命偏長(本體26.6%,焊縫20.7%)。因此在多體動(dòng)力學(xué)提取載荷中,有必要考慮部件變形對載荷結(jié)果的影響,用柔性部件替代剛性部件提取的載荷要更準(zhǔn)確,壽命預(yù)測結(jié)果更可信。

參考文獻(xiàn)(References):

方劍光,高云凱,徐成民. 車身疲勞載荷譜的位移反求法 [J]. 同濟(jì)大學(xué)學(xué)報(bào)(自然科學(xué)版),2013,41(6): 895-899.

FANG Jianguang,GAO Yunkai,XU Chengmin. Dis-placement Back Calculation of Body Fatigue Loading Spectrum [J]. Journal of Tongji University (Natural Science),2013,41(6):895-899.(in Chinese)

沈磊,張守元,郁強(qiáng). 輪心六分力作用下懸架疲勞載荷譜提取 [J]. 汽車技術(shù),2012(1):48-50.

SHEN Lei,zHANG Shouyuan,YU Qiang. Extraction of Suspension Attachment Forces for Fatigue Analysis Based on 6-Axis Wheel Load [J]. Automobile Technology, 2012(1):48-50.(in Chinese)

卿宏軍,韓旭,陳志夫,等. 某轎車結(jié)構(gòu)載荷譜采集與分析 [J]. 湖南大學(xué)學(xué)報(bào)(自然科學(xué)版),2012, 39(12):326-336.

QING Hongjun,HAN Xu,CHEN Zhifu,et al. Acqui-sition and Analysis of Loading Spectral of a Car Structure [J]. Journal of Hunan university (Natural Sciences),2012,39(12):326-336.(in Chinese)

李飛,郭孔輝,丁海濤,等.汽車耐久性分析底盤載荷預(yù)測方法研究綜述[J].科學(xué)技術(shù)與工程,2010,10(24):5960-5964.

LI Fei,GUO Konghui,DING Haitao,et al. Chassis Loads Prediction Approach of Vehicle Durability Analysis Research Summary [J]. Science Technology and Engi-neering,2010,10(24):5960-5964.(in Chinese)

毛顯紅,肖攀,陳建華,等. 基于道路譜的汽車車身疲勞分析 [J]. 計(jì)算機(jī)輔助工程, 2011,20 (2):75-78.

MAO Xianhong,XIAO Pan,CHEN Jianhua,et al. Automobile Body Fatigue Analysis Based on Load Spectrum [J]. Computer Aided Engineering,2011,20 (2): 75-78.(in Chinese)

梁樹林,聶春戈,王悅東,等. 焊接疲勞壽命預(yù)測新方法及其在焊接構(gòu)架上的應(yīng)用 [J]. 大連交通大學(xué)學(xué)報(bào), 2010,31(6):29-34.

LIANG Shulin,LIE Chunge,WANG Yuedong,et al. New Method on Predicting Fatigue Life of Weld and Its Application in Weld Frame [J]. Journal of Dalian Jiaotong University,2010,31(6):29-34.(in Chinese)

吳光強(qiáng),李運(yùn)超,盛云. 后懸架多軸疲勞壽命預(yù)測 [J]. 同濟(jì)大學(xué)學(xué)報(bào)(自然科學(xué)版),2010,38(6):880-884

WU Guangqiang, LI Yunchao,SHENG Yun. Multiaxial Fatigue Life Prediction of Rear Suspension [J]. Journal of Tongji University (Natural Science),2010,38(6):880-884.(in Chinese)

錢立軍,吳道俊,楊年炯,等. 基于道路模擬激勵(lì)的汽車下擺臂多軸疲勞分析[J].汽車工程,2012,34(3): 249-254.

QIAN Lijun,WU Daojun,YANG Nianjiong,et al. Multiaxial Fatigue Analysis of Vehicle Lower Control Arm Based on Simulated Road Excitation [J]. Automotive Engineering,2012,34(3):249-254.(in Chinese)