鏜銑加工中心進給系統熱特性分析與實驗研究*

孫 軍,秦顯軍,錢彬彬,黃 圓

(沈陽建筑大學 機械工程學院,沈陽 110168)

?

鏜銑加工中心進給系統熱特性分析與實驗研究*

孫軍,秦顯軍,錢彬彬,黃圓

(沈陽建筑大學 機械工程學院,沈陽110168)

摘要:對于精密機床,隨著制造水平的提高,削弱了幾何誤差對加工精度產生的影響,但機床進給系統的熱變形對加工誤差的影響越來越大,因此研究進給系統熱特性具有深遠的意義。以TX1600G數控鏜銑加工中心銑削部分的進給系統為研究對象。首先,利用ANSYS建立進給系統的簡化三維模型,通過施加移動熱源來模擬實際的加工條件,得到滾珠絲杠在5m/min的轉速下的溫度場分布。再次,并設計滾珠絲杠溫度場實驗方案,開發了溫度測量系統來實現溫度場數據采集。最后,將實驗結果與有限元結果進行對比,對仿真結果的可靠性和精度進行驗證。同時為熱誤差模型建立,提供必要的數據支持。

關鍵詞:溫度場;移動熱源;實驗方案;溫度采集系統

0引言

滾珠絲杠副是TX1600G數控鏜銑加工中心進給系統的關鍵部件,具有傳動效率高、剛度和精度高、運行平穩、壽命長等特點,在各種工業設備和精密儀器中都得到了廣泛的應用[1]但是其熱變形嚴重影響機床的加工精度。為了保證機床的加工精度,需要對滾珠絲杠進行熱誤差補償。利用ANSYS對在實際工況下的滾珠絲杠進給系統進行熱仿真分析,為滾珠絲杠進給系統建立熱誤差補償模型,提供理論依據。

國內外已對滾珠絲杠進給系統熱分析進行很多相關的研究:Won Soo Yun[2]等研究滾珠絲杠進給系統中的關鍵部件,關鍵部件分為滾珠絲杠和導軌兩部分,并把每一部分單獨求解,估算由熱膨脹引起滾珠絲杠的位置誤差。通過使用修正集總電容方法(MLCM)和天才教育算法(GEA)分析確定滾珠絲杠的線性定位誤差;應用有限元計算方法對導軌進行熱特性,使用激光干涉儀證明了模型的有效性。楊建國2006年他對灰色理論做進一步的分析研究,利用灰色系統中的GM(1,1)模型[3]建立熱誤差補償模型,并將免疫算法引入數控機床的熱誤差建模的研究中,提高了建模型的預測精度。天津大學岳紅新[4]基于RBF神經網絡方法辨識熱變形誤差參數,建立了滾珠絲杠熱誤差模。同時研發了在線檢測軟件,可以有效的檢測絲杠熱誤差。在XHFA2420龍門加工中心和MAKNIO立式加工中心上進行試驗并取得了滿意的效果。浙江工業大學王金生[5]等人運用ANSYS軟件分析數控銑床整機的熱特性,研究冷卻水的流量、預緊力的大小和水箱設計參數對主軸軸承溫升的影響規律,為數控銑床的設計尤其是冷卻系統的設計奠定了理論依據基礎。

1滾珠絲杠進給系統熱分析模型

在TX1600G數控鏜銑加工中心的銑削部分的進給系統中,滾珠絲杠是需要用床身上的前后軸承以及其支架固定。電動機通過聯軸器與滾珠絲杠聯接,帶動滾珠絲杠旋轉;滾珠絲杠和螺母形成絲杠螺母副,從而驅使滾珠絲杠上的螺母運動;絲杠螺母與工作臺連接,同時工作臺與導軌上的滑塊聯接,螺母帶動工作臺沿滾珠絲杠的軸向方向運動。

滾珠絲杠進給系統中主要有三個熱源[6]:其一,滾珠絲杠與螺母的摩擦生熱;其二,滾珠絲杠與兩端軸承結合面的摩擦熱;其三為去電機的功率損耗生熱。但是還有一部分熱源是切削熱,在機床進行工作時,切削熱能夠及時被切削和冷卻液帶走。此外滾珠絲杠與外界環境還存在熱交換以及熱對流,對滾珠絲杠的熱特性產生影響。根據傳熱學理論[7],輻射散熱的熱量較少,故一般只考慮熱傳導和熱對流。

1.1滾珠絲杠螺母發熱量的計算

絲杠螺母的發熱與摩擦力矩、轉速成正比,公式為:

Q1=0.12πnM

(1)

式中:Q1-滾珠絲杠單位時間的發熱量,單位為W;

M-螺母的摩擦力矩,單位為N·m;

n-絲杠轉速,單位為r/min;

由于絲杠軸與螺母間的摩擦熱量分配于滾珠、螺母和絲杠軸,其中摩擦熱量43%是經過滾道面傳導到絲杠軸上,那么熱流密度q2可由下式計算得到:

(2)

1.2絲杠與軸承間的熱源分析

滾動軸承的摩擦熱[8]主要是在摩擦力矩作用下生成的,那么發熱量計算公式為:

Q2=nM/9550

(3)

式中:Q2-單位時間內軸承發熱量,單位為W;

M-摩擦力矩,單位為N·m;n-軸承轉速,單位為r/min。

發熱量Q2是無法直接加載到有限元模型上,必須轉換成熱流密度形式,其計算公式如下:

(4)

其中,S-熱源面積,mm2。

1.3滾珠絲杠副的對流換熱

滾珠絲杠副表面與流體接觸的過程中,會發生熱量的交換。對流換熱是滾珠絲杠副的主要的散熱形式。流體介質流動主要分為兩類,一種是由于流體內部的密度差,稱為自然對流換熱,例如絲杠停止旋轉時空氣冷卻。另外一種是由于外部動力源所引起的,稱為強制對流換熱,例如冷卻液流經中空絲杠。

牛頓冷卻公式是表達對流換熱現象的基本計算式,公式如下:

q=h(Mw-Mf)

(5)

式中:h-對流換熱系數,單位為W/(m2·K);Mw-絲杠的避免溫度,單位為℃;Mf-穩定流體溫度,單位為℃。

牛頓冷卻公式只不過解釋了對流換熱系數,未說明對流換熱系數與相關物理量之間的內在關系。所以在此基礎上,進一步提出努謝爾特準則:

(6)

式中,Nu-努謝爾特數,k-流體的熱傳導系數,W/(m2·k);L-特征長度,mm。

(1) 自然對流換熱[9]

對于進給系統來說,機床固定表面屬于自然對流換熱,其標準方程式為:

(7)

式中,C,n—常數,根據熱源以及流體選取,Gr—格拉曉夫準數;Pr—普朗特數。

(2) 強迫對流換熱

滾珠絲杠旋轉時,會帶動周圍空氣加速運動,從而形成強迫對流換熱。此時努謝爾特準則方程為[10]:

(8)

(9)

式中,Re為空氣的雷諾系數;ω為絲杠軸的角速度,rad/s;d0為絲杠軸的公稱直徑,mm。

2滾珠絲杠副有限元模型及熱性分析

2.1滾珠絲杠副建模及網格劃分

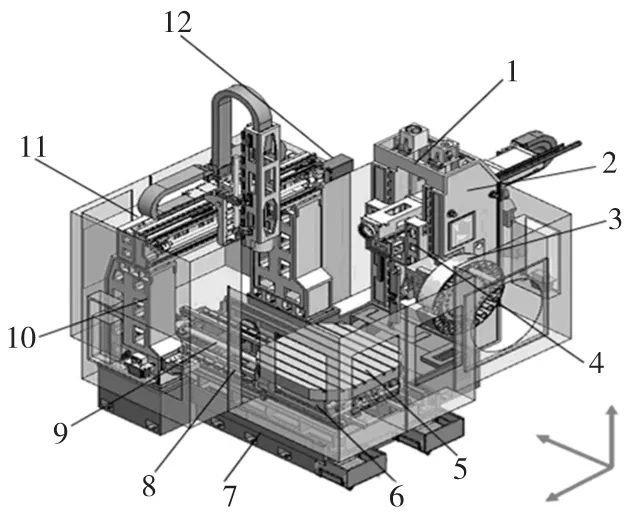

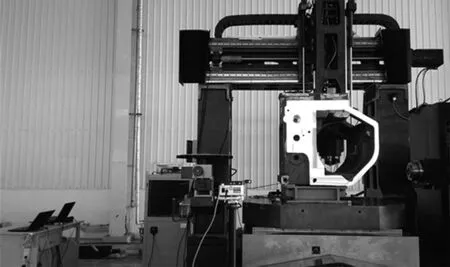

TX1600G數控鏜銑加工中心是在現有龍門式鏜銑加工中心技術和臥式鏜銑加工中心技術為基礎之上,面向箱體類零件加工的一臺精密加工設備。在總體結構上,根據產品的結構形式與精度特點,將整機結構可視為單龍門立臥式結構組成,可劃分為銑削加工部分和鏜削加工部分。銑削部分采用高速電主軸,用于面向以鋁合金為代表的有色金屬高速加工。機床的結構如圖1所示。

采用Solidworks軟件繪制TX1600G鏜銑加工中心進給系統的實體模型,并導入到ANSYS軟件中。由于進給系統結構復雜,若直接導入到ANSYS中,往往容易導致出現各種錯誤,無法創建正確的有限元模型,所以需對其結構進行適當的簡化。在不對仿真結果產生影響的前提下需要對模型進行簡化,本文中模型的簡化應遵循有如下幾點準則:

(1) 對于滾珠絲杠而言,把絲杠上的螺紋、退刀槽、倒角等細小模型特征去掉從而簡化為光桿;去掉一些對絲杠溫度場分析影響很細小的結構,如絲杠端部的螺栓孔、與螺母聯接用的螺紋等,以便利于模型網格劃分,提高運算速度。

(2) 在絲杠螺母副和前后軸承座,去掉一些不必要的孔、倒角。

(3) 軸承簡化為套圈,其尺寸與內外徑以及寬度與實際軸承尺寸相同。

(4) 本文進給系統是為軸對稱結構,只需創建1/2模型進行分析。

1.臥式鏜床2.鏜床立柱3.刀庫4.鏜軸箱5.工作臺6.工作臺支座

本節采用10節點四面體單元SOLID90進行網格劃分,其等效結構單元類型為SOLID186。

2.2滾珠絲杠副的移動熱載荷

滾珠絲杠副是通過螺母在絲杠上往復移動,實現運動和力的傳遞。在實際的工作中,滾珠絲杠螺母處于往復運動的狀態,不能一直保持在某一位置,會造成絲杠上熱源也隨著移動,因此施加在絲杠表面的熱載荷應為移動熱載荷。應該將螺母流入絲杠的熱流密度作為移動載荷施加,它可以通過ANSYS中的APDL語言來實現。

在ANSYS中通過APDL語言,采用ANSYS中DO循環實現絲杠螺母(熱源載荷)的移動,用IF語句判斷絲杠螺母是否到達絲杠有效行程的一端而進行反向運動,通過嵌套的DO循環語句來實現絲杠螺母在絲杠上的往復循環運動。對流系數與熱流密度同時加載在同一位置時只默認讀取最后施加的邊界條件。通過絲杠的轉速,計算出熱源的移動速度和螺母副在絲杠上運行一個絲杠工作行程所需要的時間。每次施加一個載荷步,每一個載荷步都走一個螺母長度(300mm),每走一步,都應該先刪除絲杠螺母與絲杠、軸承與絲杠接觸處的對流系數,然后將熱流密度施加到絲杠上進行求解。

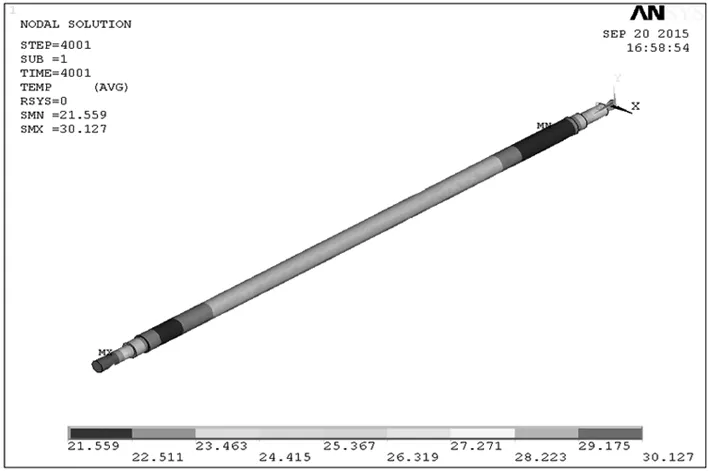

2.3滾珠絲杠熱特性分析

本文研究的是TX1600G數控鏜銑加工銑削部分進給系統的滾珠絲杠,模擬絲杠空運行的加工條件,當絲杠轉速為250r/min,即螺母的移動速度為5m/min時,絲杠的有效工作行程為1600mm,因此往復運動一個有效工作行程的時間為38.4s,根據公式計算出對流換熱系數和熱流密度,基于上述邊界條件對滾珠絲杠表面溫度場和進給方向熱變形情況進行分析。

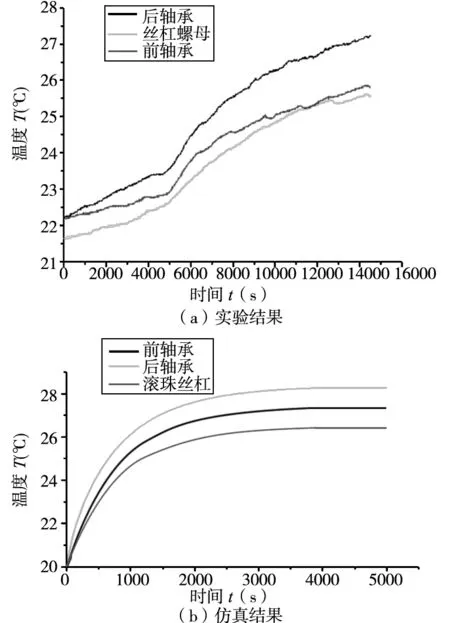

圖2 滾珠絲杠進給系統溫度分布

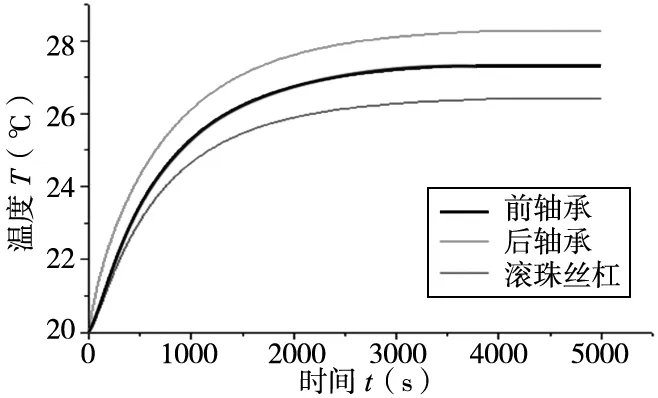

圖3 進給系統的溫升曲線

由圖2和圖3可知,在未通冷卻液的情況下,進給系統轉速為250r/min,滾珠絲杠熱平衡時間是3000s,熱平衡溫度是25.8 ℃。由圖3可以看出滾珠絲杠螺母副在絲杠上循環移動溫度隨時間的變化情況。在前2000s時溫度變化較快,呈快速上升趨勢。此后,溫度變化趨勢較為緩慢,可以認定為基本達到穩態。也可以得到前后軸承上的節點溫度,前軸承熱平衡時間是2800s,在前1500s溫度變化比較大,其平衡溫度是26.4 ℃。后軸承熱平衡時間是2500s,后軸承其平衡溫度是28.4 ℃。

整個絲杠在工作時將會受三個熱源的作用,分別是左右兩端軸承處和絲杠螺母在絲杠有效行程的表面。其中后軸承的溫升是最大的,這是由于后軸承內圈和絲杠的接觸面積大,產生的熱流密度多。但絲杠的有效工作行程處溫度分布比較均勻,可以看出左右兩端的升溫不一樣,這是由于兩端軸承結構決定的。

3滾珠絲杠溫度場實驗設計及數據分析

3.1實驗目的

本文的研究對象是TX1600G數控鏜銑加工中心。但是其中的Y向滾珠絲杠進給系統的運動特性較為復雜,針對滾珠絲杠有限元分析,所以設計絲杠的熱特性實驗,通過實驗采集滾珠絲杠的熱特性數據。對TX1600G數控鏜銑加工中心進行溫度場與熱變形實驗,主要目的:實驗結果與有限元結果進行對比,從而驗證仿真結果的可靠性。

3.2進給系統溫度檢測實驗

3.2.1溫度測量系統

TX1600G數控鏜銑加工中心進給系統的溫度場數據采集是通過溫度測量系統來實現的。溫度測量系統是由溫度傳感器,溫度變送器以及溫度數據采集系統等組成。

(1) 溫度傳感器

本文中采用是STT-F系列溫度傳感器,溫度傳感器方便取下且重復利用,其型號:

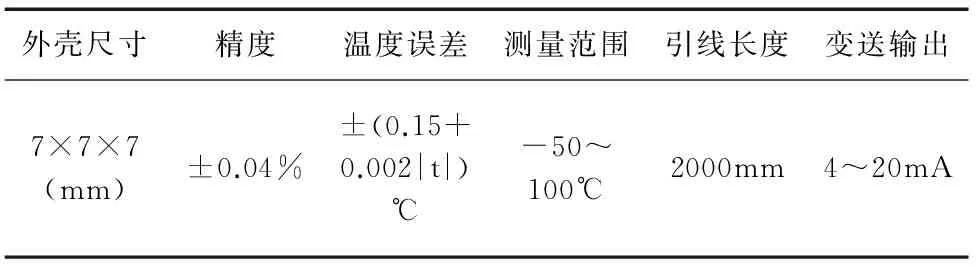

STT-F-A1-B1-E4F2G1H1-L2-PA-T2-W0-S0,采用表面測量方式,傳感器類型為PT100,具體參數如下表1所示。

表1 傳感器參數

(2) 溫度采集系統

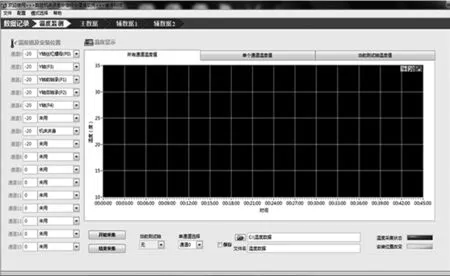

打開溫度數據采集系統界面需要設置以下步驟才能實現溫度的采集,那么溫度采集系統界面如圖4所示。

第一步:在溫度監測的主頁面下的溫度值及安裝位置,設置溫度采集通道及初始值。

第二步:打開軟件,在設置中進入溫度采集配置頁面。

第三步:在溫度采集配置中,將溫度硬件采集設定為有線數字485SP-D,在串口配置中VISA資源名稱中設置為COM9,其他參數值為默認值。并點擊測試,測試通過后點擊確定。

第四步:設置溫度數據保存位置以及文件名,點擊開始采集,實現溫度數據的采集。

圖4 溫度數據采集系統界面

3.2.2溫度傳感器安裝

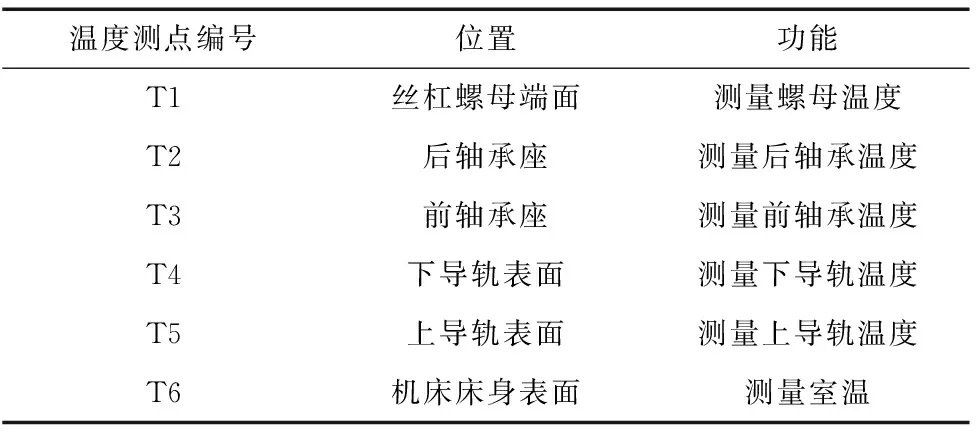

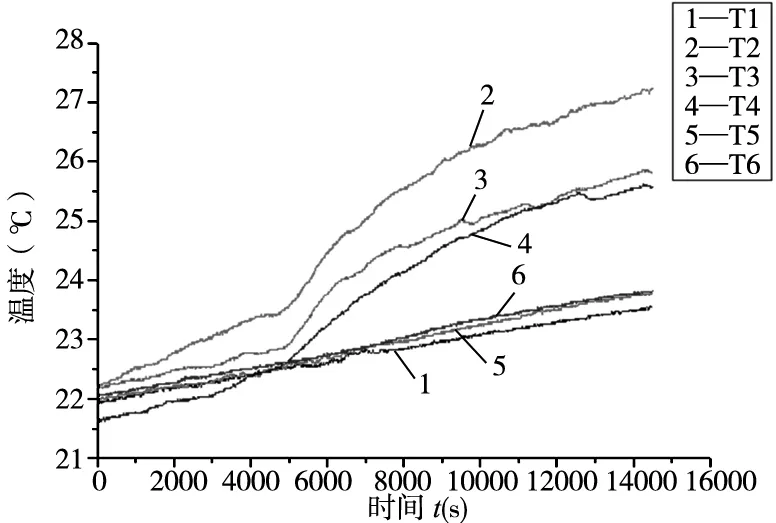

在本實驗中,綜合上章ANSYS仿真結果、工程經驗得到的機床溫度場分布,確定基本的熱源位置。此方案中使用了6個溫度傳感器,分別用于測量絲杠螺母端面(T1)、后軸承座(T2)、前軸承座(T3)、床身底座(T4)、右導軌上表面(T5)、左導軌上表面和(T6)。在加工過程中,僅考慮進給方向(Y向)熱誤差,測量Y向熱變形。傳感器安裝位置如下表2所示。施工現場溫度采集現場布局圖,如圖5所示。

圖5 溫度采集現場

溫度測點編號位置功能T1絲杠螺母端面測量螺母溫度T2后軸承座測量后軸承溫度T3前軸承座測量前軸承溫度T4下導軌表面測量下導軌溫度T5上導軌表面測量上導軌溫度T6機床床身表面測量室溫

3.3溫度場數據分析

根據實驗目的,所以本文的實驗方案是滾珠絲杠在空載荷的狀態下,絲杠螺母以5的進給速度運動來回往復運動,絲杠在空載的狀態下運轉,每隔7s采集一次。所得溫度曲線見圖6。

圖6 Y軸測溫點溫度變化圖

圖7 仿真與實驗溫度場對比圖

如圖所示,在Y軸進給系統中上導軌表面T4,下導軌表面T5以及機床T6的溫度變化趨勢類似,進給系統運轉4個小時后,其溫度變化緩慢,變化量僅為1.5 ℃,可認為其達到了熱平衡狀態。但是絲杠螺母T1,前軸承T3以及后軸承T2的溫度變化量較大,其中前軸承的溫升是最大的,熱平衡的溫度是27.22 ℃,從測溫點的溫度變化圖可以看出:在機床的運行過程中,在一開始各個熱敏感點的溫度上升較快,在機床運行大約3小時之后,機床的溫度趨于穩定,各個測溫點的溫度變化較小。

通過實驗曲線可知,Y軸進給系統中導軌上下表面和機床的溫度變化不明顯,所以選取T1,T2以及T3的溫度測點測量值與仿真值的進行對比。從圖7可知,測溫點的數據變化與仿真值的變化趨勢一致,前軸承和后軸承的實驗數值略高于仿真數據,但是實驗中絲杠熱平衡時間比仿真中的熱平衡時間長。分析造成誤差的原因,有以下幾點:

(1) 使用ANSYS進行仿真模擬時,對流換熱只考慮滾珠絲杠旋轉時引起的空氣換熱,但是在實驗過程中,空氣的自熱流動也產生對熱換熱,帶走其中一部分的熱量;

(2) 溫度傳感器只能貼在絲杠螺母,前軸承以及后軸承的外表面,未能測量到內部熱源的溫度值,出現偏差;同時溫度傳感器受到環境的影響比較大,造成測量結果精度受到影響;

(3) 在仿真計算中,為了提高運算速度,對滾珠絲杠副進行了簡化,并與實際的模型存在差異,影響了進給系統的溫度場分布。

4結論

本文的實驗對象是TX1600G數控鏜銑加工中心進給系統,使用溫度采集系統系統來檢測進給系統的溫度場,合理的布置溫度傳感器。設定了進給速度為5 m/min的工況下,得到隨時間變化的銑削部分進給系統測溫點的溫度變化曲線,對實驗的結果進行分析研究。并得到以下結論:

(1) 通過滾珠絲杠的溫度場和熱變形的仿真和實驗結果的對比分析,驗證了滾珠絲杠進給系統有限元模型分析的理論正確性。

(2) 整個絲杠在工作時主要受三個熱源的作用,分別是左右兩端軸承處和絲杠螺母在絲杠有效行程的表面,其中每個部位的溫升不同。

[參考文獻]

[1] DuDaoshan,LiuYadong,YanCun liang,et al.An Accurate Adaptive Parametirc Curve Interpolator for NURBS Curve Interpolation.[J].In AdvManuf Technol ,2007,32:999-1008.

[2] YANG J, NI J. Thermal error mode analysis and robust modeling for error compensation on a CNC turning center [J]. International Journal of Machine Tools and Manufacture,1999,39(9):1367-1381.

[3] 楊建國, 薛秉源.CNC車削中心熱誤差模態分析及魯棒建模[J].中國機械工程,1998,9(5):37-41.

[4] 岳紅新, 章青, 潘平平.基于RBF神經網絡的絲杠熱誤差模型研究[J].機械設計與制造,2011(2):128-129.

[5] 王金生, 翁澤宇, 姚春燕, 等.ANSYS 在數控銑床熱特性分析中的應用[J].浙江工業大學學報,2004,32(3),255-259.

[6] 徐旬,宋殿忠,孫軍,等.基于STEP-NC數控銑削最優化系統[J].沈陽建筑大學學報(自然科學版),2009,25(5):987-992.

[7] 王大偉, 劉永紅.基于有限元法的滾珠絲杠傳動過程中的溫度場和熱變形仿真[J].計算機輔助工程,2009,18(2):29-33.

[8] 董香龍, 程寓, 何博俠, 等.基于ANSYS的滾珠絲杠熱平衡分析[J].組合機床與自動化加工技術,2014(2):49-51,56.

[9] 孫軍,田龍,劉偉,等.XY平臺伺服系統交叉耦合自適應[J].沈陽建筑大學學報(自然科學版),2013,29(4):733-738.

[10] 錢華芳.數控機床溫度傳感器優化布置及新型測溫系統的研究[D].杭州:浙江大學,2006.

(編輯趙蓉)

The Thermal Characteristics Analysis and Experiment Research of Feed System of CNC Boring and Milling Machining Center

SUN Jun,QIN Xian-jun,QIAN Bin-bin,HUANG Yuan

(College of Mechanical Engineering,Shenyang Jianzhu University,Shenyang 110168,China)

Abstract:For precision machine tools, with the improvement of manufacturing level, weaken the impact of the geometric error on machining precision, but the influence of the thermal deformation of machine tool feed system to processing error become more bigger, so the thermal characteristics of feed system has far-reaching significance. Taking the feed system milling machining center of TX1600G milling boring as the research object. First of all, using ANSYS to establish a simplified three-dimensional model of the feed system, by applying moving heat source to simulate the actual processing conditions, get the ball screw temperature field distribution under the speed of 5m/min. Again,design ball screw temperature field experiment and scheme of temperature measuring system to collection the temperature field data. Finally, the experimental results compared with the finite element results, to verify the the reliability and accuracy of simulation results. For thermal error model was established, at the same time provide the necessary data to support.

Key words:temperature field; moving heat source; experimental scheme;temperature acquisition system

文章編號:1001-2265(2016)05-0046-05

DOI:10.13462/j.cnki.mmtamt.2016.05.013

收稿日期:2015-11-18;修回日期:2015-12-17

*基金項目:遼寧省自然科學基金(2013020035);遼寧省科技計劃項目(2013220017)

作者簡介:孫軍(1963—),男,遼寧大連人,沈陽建筑大學教授,碩士生導師,研究方向為先進數控理論與應用技術,數字化制造應用技術,(E-mail)sunjun589@126.com。

中圖分類號:TH16;TG65

文獻標識碼:A