某型船鎖氣室通風量設計研究

陸瑞陽 張化南

(中國船舶及海洋工程設計研究院 上海200011)

?

某型船鎖氣室通風量設計研究

陸瑞陽 張化南

(中國船舶及海洋工程設計研究院 上海200011)

[摘 要]文章通過模型試驗結合工程分析的方法,提出一套對鎖氣室風量設計優化選擇的流程。建立1∶1的鎖氣室模型,對不同風量下污染物變化情況進行試驗,初步獲得各風量下濃度變化情況。在試驗的數據基礎上,結合工程實際情況,從造價因素、安裝因素和人員流動三個方面進行分析,選擇實船適用的風量。

[關鍵詞]鎖氣室;污染物;實船設計

張化南(1980-),男,高級工程師,研究方向:船舶空調。

引 言

鎖氣室是潔凈區域與外界污染的過渡地帶,是潔凈區域的進出口,承擔著人員流通與污染物隔離的任務。鎖氣室是一個小的雙門隔艙,內門開向加壓區,外門開向未加壓區。為保證進出加壓區不損失加壓狀態,同一時間只可開一個門。鎖氣室利用潔凈正壓區過來的空氣進行吹氣,吹除開門時可能進入的污染物。

人員從污染區域進入鎖氣室,關閉外門進行吹氣,當污染物降低到安全濃度以下時,可以打開內門進入潔凈區域。對一個鎖氣室而言,需要實現維持正壓和快速排出污染物的目標,選擇合適的風量是關鍵。由于鎖氣室的設計沒有系統性的規范文件,因此,設計時需要對各方面進行綜合考慮以獲得合理的解決方案。

本文通過建立1 : 1的鎖氣室模型,比較不同風量情況下,人員進出時鎖氣室內污染物濃度變化情況。下面對試驗的內容和結果進行詳細介紹。

1 鎖氣室結構與測試設備

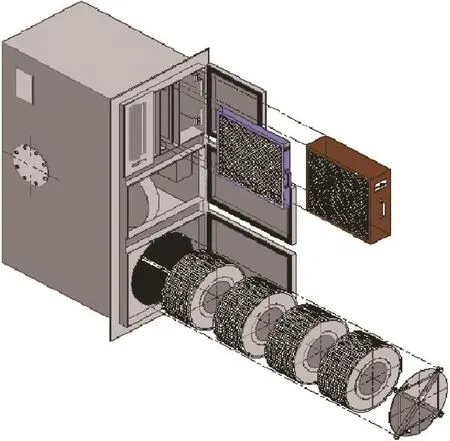

鎖氣室殼體的構成材料為厚度4 mm的A3鐵板,殼體內壁面天花板鋪設80 mm厚絕熱材料,側壁面鋪設40 mm厚絕熱材料,絕熱材料采用礦物棉板,鋪設絕熱材料后內部空間尺寸為:1 200 mm×1 200 mm×2 400 mm。鎖氣室試驗模型如圖1所示。根據測試要求,需要對測試鎖氣室內的溫度、風速、壓力以及污染物濃度等參數進行采集,所需測試設備如表1所示。

圖1 鎖氣室試驗模型

表1 鎖氣室測試設備

2 試驗方法與結果

2.1試驗內容

2.1.1開門過程污染物濃度變化規律

開門過程模擬的是人員進出時,外界污染氣體進入鎖氣室,以及在鎖氣室內進行排除的情況。通過監測鎖氣室內污染物濃度的變化,得出鎖氣室在不同風量下的污染物排除效果。根據之前的資料查閱和研究結果,確定本次試驗鎖氣室風機的送風量分別為100 m3/h、200 m3/h、500 m3/h和1 000 m3/h四種,穩定狀態時鎖氣室內相對壓力為250 Pa。人員進入的類型分為單人進入和雙人進入兩種。

2.1.2保壓過程污染物濃度變化規律

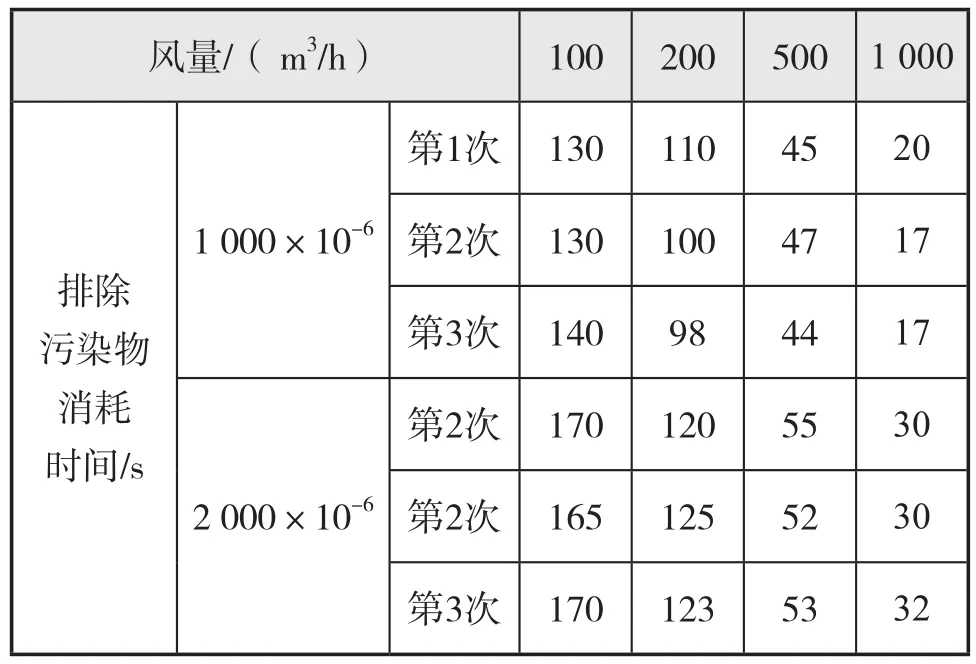

保壓過程模擬的是當污染物已經進入艙室的情況下,維持艙內相對壓力處于某一特定壓力,在不同的送風量情況下,監測污染物排出的效率。試驗中采用的模擬污染物濃度分別為1 000×10-6和2 000×10-6,風機送風量分別為100 m3/h、200 m3/h、500 m3/h和1 000 m3/h。通過監測保壓過程中鎖氣室內污染物濃度變化情況,觀察污染物排除至安全區域所需要的時間。

2.2試驗結果

2.2.1開門過程污染物濃度變化

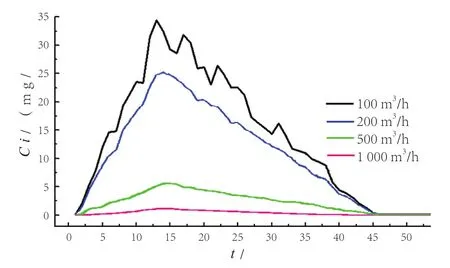

圖2 各風量下單人出艙試驗艙內顆粒濃度變化曲線

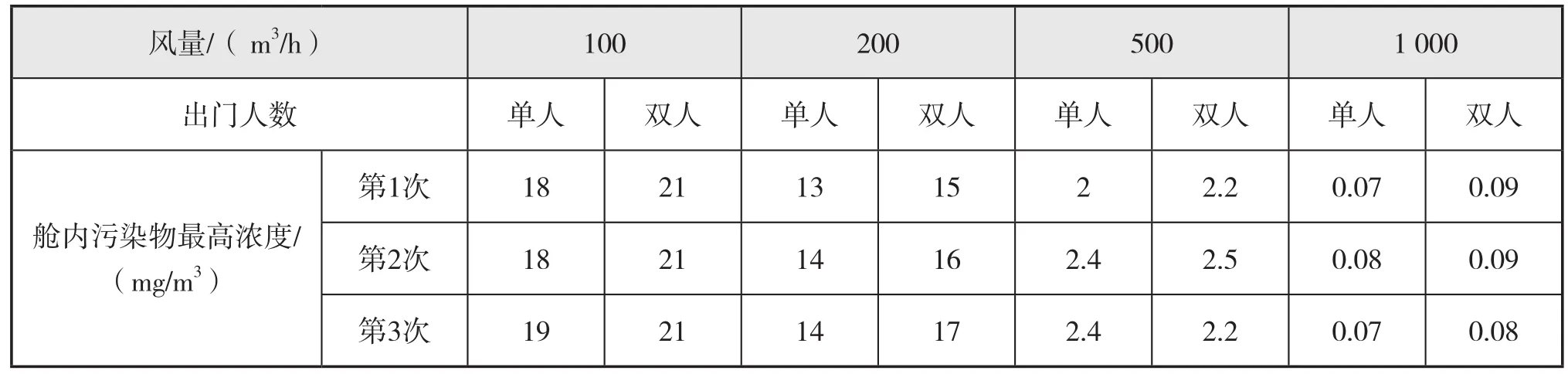

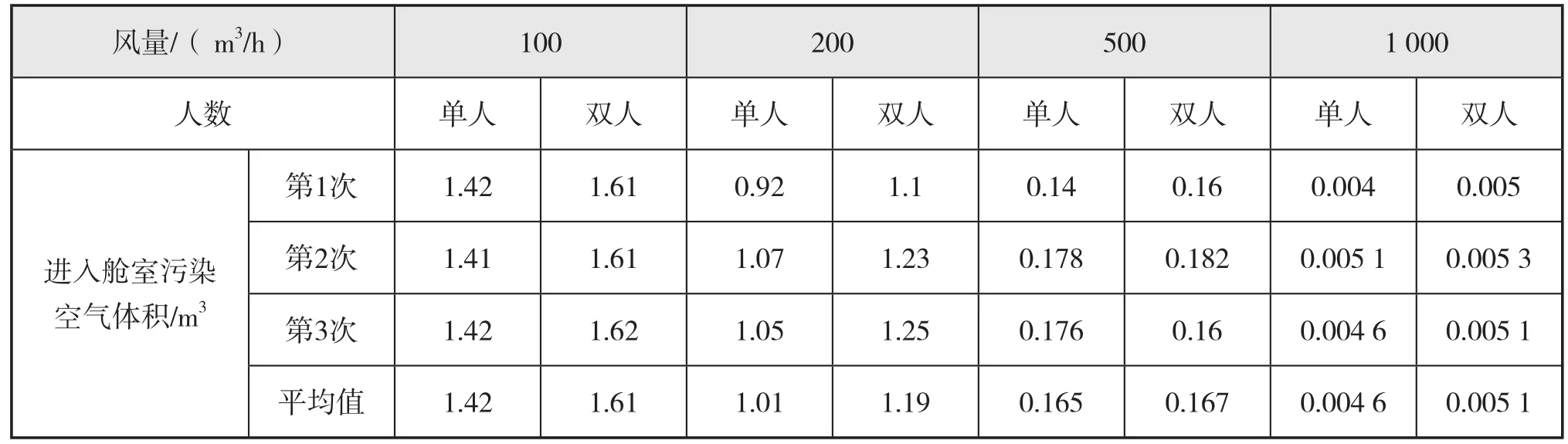

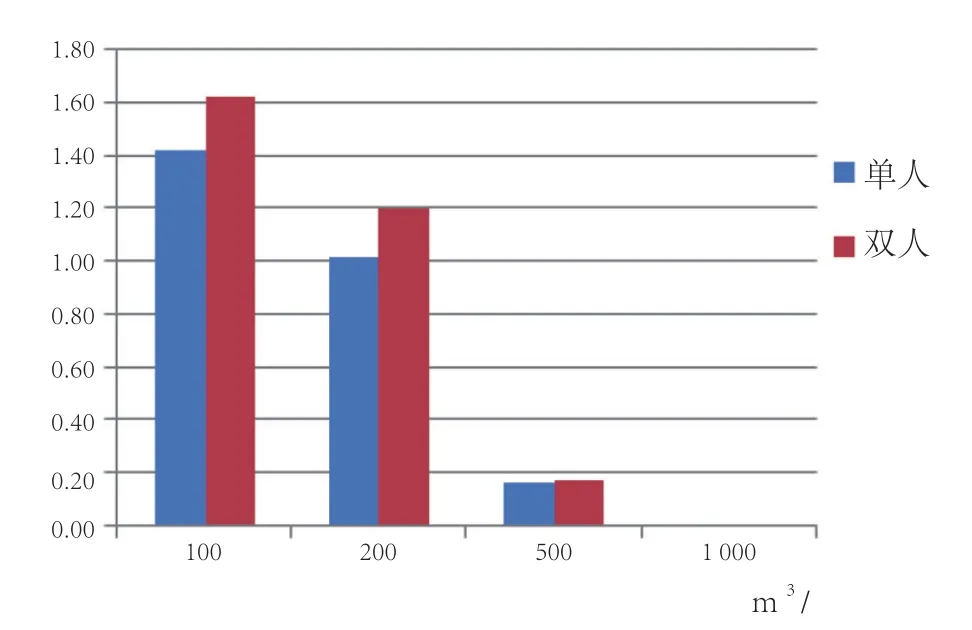

開門過程中,煙霧探測器實時記錄艙內污染物濃度情況,獲得污染物濃度變化曲線。圖2顯示四種風量下,單人出艙試驗艙內顆粒濃度變化。經多組測試,各工況下不同風量的污染物最高濃度見表2。 根據測試得到數據,可由式(1)求得進入艙室內的污染空氣體積,計算結果見表3,各工況下污染物體積差異如圖3所示。

表2 不同工況下艙內污染物最高濃度

表3 各工況下進入艙室內污染空氣體積

圖3 各工況下進入艙室內污染空氣體積

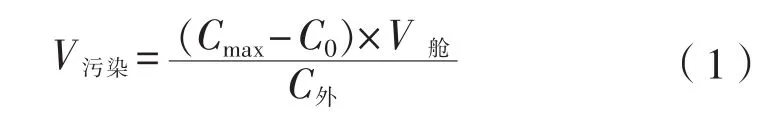

式中:Cmax為艙內最大顆粒濃度;C0為艙內初始顆粒濃度;C外為艙外顆粒濃度;V艙為艙內體積。

2.2.2保壓過程污染物濃度變化

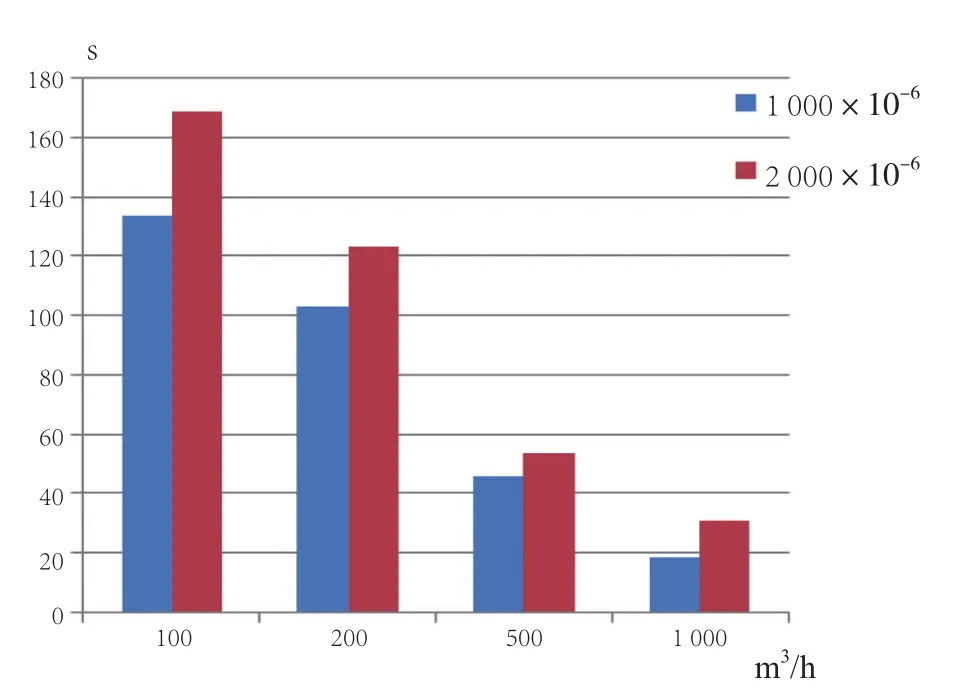

通過煙霧探測器實時記錄艙內污染物濃度情況,獲得污染物濃度變化曲線。污染物用CO2進行模擬,艙內CO2初始濃度分別為1 000×10-6和2 000×10-6。如圖4所示為各風量下,1 000×10-6CO2污染物濃度變化曲線圖。由圖中可以發現,經過130 s左右時間,艙室內的污染物濃度達到穩定水平。經過多組測試,不同風量排除污染物所需時間如表4所示。取均值后,各風量下排除污染物所需時間如圖5所示。

圖4 1 000×10-6CO2污染物濃度變化曲線圖

表4 各種風量下排除污染物所需時間

圖5 各風量下排除污染物所需時間

3 試驗結果分析與優化設計

3.1試驗結果分析

根據上述試驗結果,可得出以下結論:

(1)相同風量時,單人開門和雙人開門情況下,進入鎖氣室內的顆粒物濃度稍有增加,但增加程度有限,考慮效率時可以采用雙人進入模式。

(2)進入鎖氣室的顆粒物濃度峰值隨著鎖氣室風量的增大而減小,進入鎖氣室的污染空氣體積的規律與其一致。

(3)風量越大對污染物排除越有利,時間在30 s ~3 min之間。污染物濃度增加一倍時,所需的凈化時間增量在20%~70%之間。

從結論可以分析,當風量越大時,對鎖氣室內部的污染物控制越有利,因此在選擇鎖氣室風量時,在滿足實際條件約束下應盡量提高鎖氣室風量。

3.2優化設計因素分析與風量選擇

在設計工作中,試驗的結果作為設計的一個依據,根據項目的實際情況進行合理化取舍和設計,從而獲得比較可行的方案。在本項目的鎖氣室設計中,選擇采用風量時考慮造價因素、安裝因素、人員流動等三個方面。

3.2.1造價因素

當選擇風量增大時,所需要的配套設備均需擴大,在涉及的設備中,空氣過濾單元的造價占整個系統的比例最大。常見的空氣過濾單元結構如圖6所示,主要包括風機、過濾裝置、加熱裝置等。其中過濾裝置包括微粒過濾、碳過濾和氣溶膠過濾裝置,構造較為復雜,隨著風量的增加造價增長顯著,導致設備成本顯著增加。因此在滿足任務要求的前提下應盡量減小風量,限制造價。

圖6 空氣過濾單元結構

3.2.2安裝因素

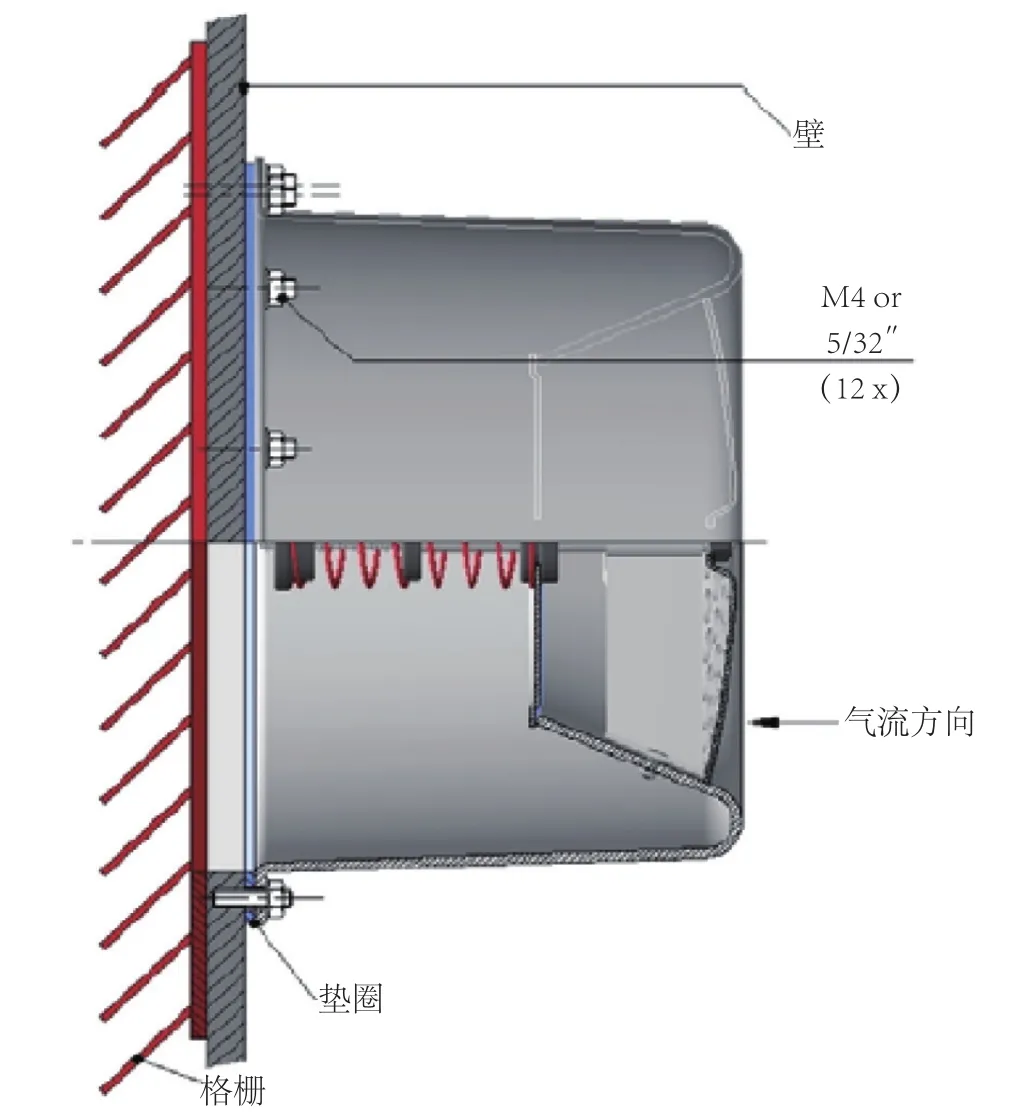

鎖氣室中對安裝條件要求較高的設備為壓差控制閥。如圖7所示,壓差控制閥通過多個螺栓安裝在垂直壁面上,外部采用格柵防止風雨,壓差控制閥的上下都需要預留安裝空間。鎖氣室通常位于走廊末端,留給壓差控制閥的空間比較有限,因此需要控制設備的尺寸保證順利安裝。從圖1可以看出,鎖氣室門口上方安裝空間相當有限。針對試驗鎖氣室模型,艙室氣密門尺寸為1 860 mm×750 mm,氣密門上部剩余空間為500 mm,考慮頂部預留的安裝空間,選用的壓差控制閥尺寸應小于350 mm。壓差控制閥風量調節的方法有以下兩種。

圖7 壓差控制閥安裝方式

(1)通過改變閥內的彈簧型號,調整工作時閥門開度來調整風量;

(2)當風量增量較多,改變彈簧型號無法實現時,需要增加整個閥門尺寸保證風量。根據設備的實際情況,風量在100~500 m3/h范圍內時,壓差控制閥的直徑尺寸310 mm,通過改變彈簧型號調整風量;當風量達到1 000 m3/h及以上時,壓差控制閥直徑增加,不利于安裝工作。

3.2.3人員流動

外部人員進入鎖氣室時會帶入污染氣體,鎖氣室的吹氣過程需要一定的時間,當外部人員不多時,能夠按照設計工況正常進入。當外部人員數量增加,超過鎖氣室的處理能力時,剩余人員會在鎖氣室外形成擁堵。針對這種情況,在承載大量人員流動的主要通道末端,鎖氣室的性能要求應該高于其他地方的鎖氣室,加大鎖氣室的送風量,減少吹氣時間和建壓時間,加快處理能力,以緩解擁堵現象。另外,根據鎖氣室后續工序的要求,鎖氣室處理能力應與后續工序的處理能力相匹配,鎖氣室能力過大、過小都會在不同的地方造成擁堵,因此考慮人員流動時宜采用相對經濟的風量。

以2 000×10-6污染物濃度為例,100 m3/h、200 m3/h、500 m3/h和1 000 m3/h的風量下清除污染物的時間分別為168 s、123 s、53 s、31 s。根據實船的人員進入情況進行分析,當外界人員進入較多時,采用的風量越多,有利于減少排污時間,加速外界人員進入鎖氣室。另外,考慮后續工序時間,實船鎖氣室的后續工序平均時間為128.9 s,這段時間為人員在鎖氣室中需要等待的必須時間。

從實驗數據可知,鎖氣室采用200 m3/h風量清除污染物所需時間與后續工序時間相近,當風量小于200 m3/h時,后續工序容易形成空轉;當風量大于200 m3/h時,人員容易在鎖氣室中形成滯留。因此鑒于本船的實際情況,200 m3/h的風量較為合適。

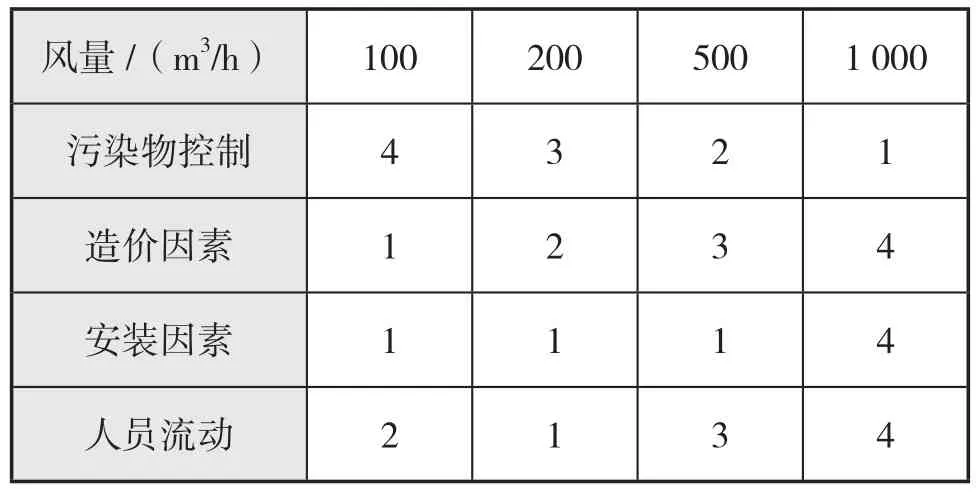

3.2.4風量選擇

綜合上述幾方面的分析,對于實船設計情況而言,在不同因素的考量下,各風量的表現差別較大。如以污染物控制角度而言,風量越大越好;從造價及安裝空間而言,風量小更有利。采用1-4四個級別來大致評價各因素下不同風量的適宜程度,1為最好、4為最差,結果如表5所示。

表5 各因素不同風量的適宜程度

4 結 論

本文經過鎖氣室模型試驗,比較了不同風量情況下鎖氣室的運行情況。針對實船設計情況,本文探討了合理風量選擇的思路,根據試驗結果,結合考慮污染控制、造價、安裝和人員疏散四方面因素,提出針對本船綜合最優的鎖氣室風量確定方案,作為后續鎖氣室實船設計流程的參考。

[參考文獻]

[1] 美國海軍海上系統司令部. 美國海軍艦船技術手冊[M]. 翟少曉,劉書子譯. 北京:中國船舶信息中心,2004: 82.

[2] 劉虹,劉飛,王斌. 海上核化生安全威脅與水面艦艇集體防護[J]. 艦船科學技術, 2011(7):150-155.

[3] 孫碩,張化南. 鎖氣室通過過程分析[J]. 船舶,2015 (6):57-60.

[4] 方勇. 艦船集體防護系統超壓及其波動分析[J]. 艦船防化,2011(3):48-51.

On design of ventilation for ship's airlock room

LU Rui-yang ZHANG Hua-nan

(Marine Design & Research Institute of China, Shanghai 200011, China)

Abstract:A procedure for the optimization design of the ventilation for an airlock room is proposed based on the model experiments combined with engineering analysis. A full scale model of an airlock room is built to monitor the contamination under different airflow rates, resulting in the different variation of concentration. Based on the experimental results, the appropriate airflow rate for a full scale ship is determined by the analysis of the cost of construction, installation and people mobility combined with the engineering practice.

Keywords:airlock; contamination; engineering design

[中圖分類號]U664.86

[文獻標志碼]A

[文章編號]1001-9855(2016)03-0067-06

[收稿日期]2016-02-18

[作者簡介]陸瑞陽(1989-),男,助理工程師,研究方向:船舶空調。