不同溫度變形量對AISI310S不銹鋼組織和性能的影響

秦小才,熊 毅,任鳳章,高廣東,劉治軍

(1.河南科技大學 材料科學與工程學院,河南 洛陽 471023;2.中原內配集團股份有限公司,河南 孟州 454750)

?

不同溫度變形量對AISI310S不銹鋼組織和性能的影響

秦小才1,2,熊毅1,任鳳章1,高廣東2,劉治軍2

(1.河南科技大學 材料科學與工程學院,河南 洛陽 471023;2.中原內配集團股份有限公司,河南 孟州 454750)

摘要:借助X射線衍射、掃描電子顯微鏡、透射電子顯微鏡、硬度測試及微拉伸試驗等方法,分析了AISI310S奧氏體不銹鋼在不同溫度大變形后的組織和性能。分析結果表明:在不同溫度大變形后,奧氏體不銹鋼組織在不同變形量下均未發生應變誘發馬氏體相變。在變形量較小的情況下,微觀組織以高密度位錯和位錯纏結為主;隨著變形量的增大,微觀組織以形變孿晶為主;當變形量增大至90%以后,奧氏體不銹鋼晶粒尺寸細化至納米量級,深冷軋制晶粒細化程度顯著高于室溫冷軋。深冷軋制態的屈服強度、拉抗強度和硬度也均高于室溫冷軋態。隨著變形量的增大,延伸率明顯下降,拉伸斷口形貌均從韌性斷裂向準解理斷裂轉變。

關鍵詞:奧氏體不銹鋼;室溫冷軋;深冷軋制;微觀組織

0引言

奧氏體不銹鋼具有高韌性和良好的耐腐蝕性,在石油化工和結構裝飾等國民經濟行業中應用廣泛,但強度低的固有缺點限制了其在結構件中的運用[1-2]。細化晶粒是提高不銹鋼的強度、改善奧氏體不銹鋼力學性能的有效方法之一。重度冷軋加后續退火工藝[3-4]是制備高性能結構材料的典型方法之一,適用于大多數金屬材料。文獻[5-7]研究結果表明:在重度冷軋過程中,奧氏體不銹鋼因為形變誘發馬氏體相變而產生明顯的加工硬化現象,隨著變形量的增大,馬氏體轉變量隨之增加,導致其強度指標相應增大,變形抗力越來越大,對軋制設備要求較高。上述研究主要針對奧氏體組織處于亞穩態的不銹鋼進行,而對于奧氏體組織處于穩態的不銹鋼,在大變形過程中的組織演變與力學性能變化卻鮮有文獻報道。

深冷軋制[8-9]是在室溫冷軋基礎上發展起來的一種新型大變形手段,它能在軋制變形過程中有效抑制位錯的動態回復,大幅降低變形抗力,顯著改善組織均勻性,晶粒細化明顯高于室溫冷軋。文獻[10]采用深冷軋制技術對Al-Mg-Si合金進行了不同變形的試驗,大塑性變形使得晶粒內部產生了高密度的位錯,而深冷軋制又能有效抑制位錯的動態回復,使得位錯之間相互作用加劇,從而促使超細晶粒的形成。文獻[11]對比研究了室溫冷軋和深冷軋制,以及后續退火工藝制備超細晶工業純鋁的可行性,發現深冷軋制對細化晶粒和強度提升的作用明顯強于室溫冷軋。文獻[12-13]的研究結果也表明:深冷軋制能有效抑制位錯發生動態回復,在強度提升和晶粒細化方面相對于室溫冷軋具有明顯優勢。然而,目前多針對有色金屬深冷軋制工藝開展研究,鮮有文獻報道黑色金屬深冷軋制后的組織特性與性能變化。

因此,本文針對奧氏體組織處于穩定狀態的AISI310S不銹鋼進行了不同變形量的冷軋變形,對比分析奧氏體不銹鋼在不同溫度下不同變形量大變形后的組織演變和性能變化規律。

1試驗材料及方法

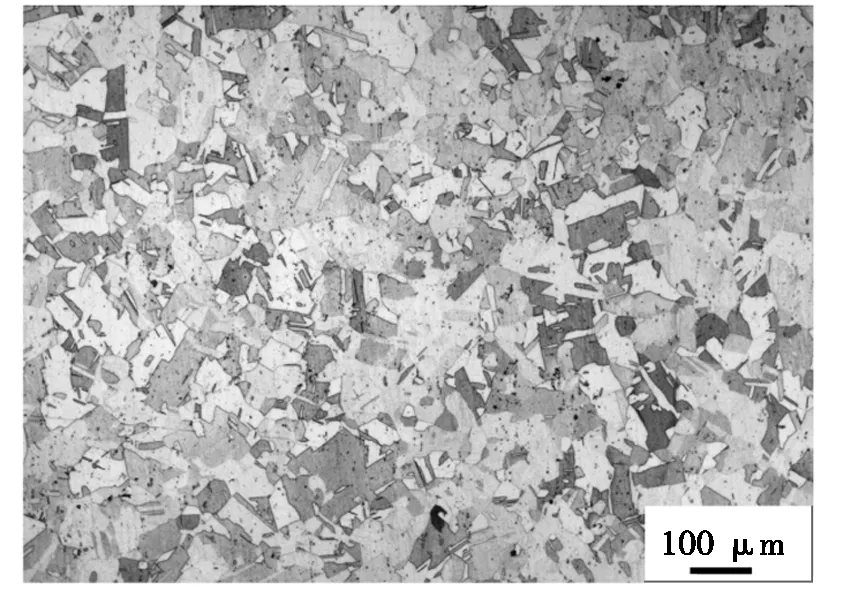

奧氏體不銹鋼采用真空感應爐熔煉,其化學成分(質量分數)為:w(C)=0.060%,w(Si)=0.300%,w(Mn)=0.600%,w(P)=0.020%,w(S)=0.005%,w(Cr)=25.000%,w(Ni)=20.000%,w(N)=0.250%,w(Nb)=0.500%,余量為Fe。將電渣重熔后的鋼錠開坯鍛造成5 mm厚的板坯。然后將板坯進行固溶處理,處理工藝為1 230 ℃,保溫45 min后迅速水冷。典型的微觀組織如圖1所示。由圖1可以看出:經過固溶處理后,奧氏體不銹鋼組織均勻,晶界清晰的等軸晶晶粒尺寸約為60 μm。

圖1 奧氏體不銹鋼固溶處理后的微觀組織

室溫冷軋和深冷軋制試驗均在自制的二輥軋機上進行,試樣尺寸為150 mm(L)×40 mm(W)×5 mm(H),變形量分別為30%、50%、70%和90%。每道次的壓下量約為5%,每道次軋制前需將試樣放在液氮中浸泡10~15 min,同時旋轉180°,盡可能保證變形的均勻性,然后將其取出,迅速進行軋制。

不同變形量下不銹鋼的維氏硬度測試在HV1000A型顯微硬度計上進行,測試條件為載荷200 g,加載時間和卸載時間分別為10 s和5 s,在變形試樣表面選取5點的平均值作為最終維氏硬度值。軋制變形后的試樣采用線切割法制備金相試樣,機械研磨后在鉻酸溶液中進行電解電壓為3 V的電解拋光處理,然后在OLYMPUS PMG3型金相顯微鏡下觀察奧氏體不銹鋼不同變形量下的形變組織。與此同時,在軋制后的試樣表面切取0.5 mm厚的薄片,機械減薄至50 μm,在Gatan691離子減薄儀上進行減薄至穿孔為止,在JEM-2010型透射電子顯微鏡上觀察形變組織的精細特征形貌,加速電壓為200 kV。奧氏體不銹鋼軋制變形過程中的物相變化在D8 ADVANCE型X射線衍射儀上測試,管電壓為35 kV,管電流為40 mA。在軋制后的試樣上采用線切割方法切取微拉伸試樣,試樣取樣方向平行于軋制方向,標距段尺寸為10.0 mm(L)×2.5 mm(W)×0.5 mm(H)。微拉伸試驗在Instron5948R型微力材料試驗機上進行,取微拉伸試樣一端的斷口,將其放在超聲波中清洗20 min,然后將其烘干,在JSM-5610LV型掃描電子顯微鏡下進行拉伸試樣斷口形貌觀察,加速電壓為20 kV。

2結果與分析

2.1微觀組織演變

圖2是不同變形條件下奧氏體不銹鋼的金相組織。從圖2中可以觀察到:隨著變形量的增大,晶粒的變形程度愈發劇烈,晶粒內部出現了和軋制方向一致的滑移線,且滑移線的數量隨著變形量的增大而急劇增加。室溫冷軋變形量為30%時,部分奧氏體晶粒內部出現了少量的滑移線,大部分的奧氏體晶粒沿著軋制方向被拉長(見圖2a)。當室溫冷軋變形量增至90%時,已經很難觀察到完整的晶粒,大部分奧氏體晶界已經模糊不清(見圖2b)。深冷軋制30%時,奧氏體晶粒內部也出現了少量的滑移線,但滑移線的數量明顯高于室溫冷軋態(見圖2c)。深冷軋制變形量增至90%時,奧氏體晶粒全部被拉長的同時,晶界模糊不清,等軸狀晶粒消失完全,形成了纖維組織(見圖2d)。

將深冷軋制態金相組織與室溫冷軋態金相組織進行對比,可以明顯看出:在同一變形量下深冷軋制后的組織發生變形的程度要比室溫冷軋更加劇烈。90%的變形量下,深冷軋制后的組織已經被全部拉長為纖維組織(見圖2d),而室溫冷軋后還能看到部分多邊形的組織(見圖2b)。這主要是由于在深冷軋制過程中能抑制位錯發生動態回復過程[10],使晶粒發生滑移的現象更為嚴重。

圖2 不同變形條件下奧氏體不銹鋼的金相組織

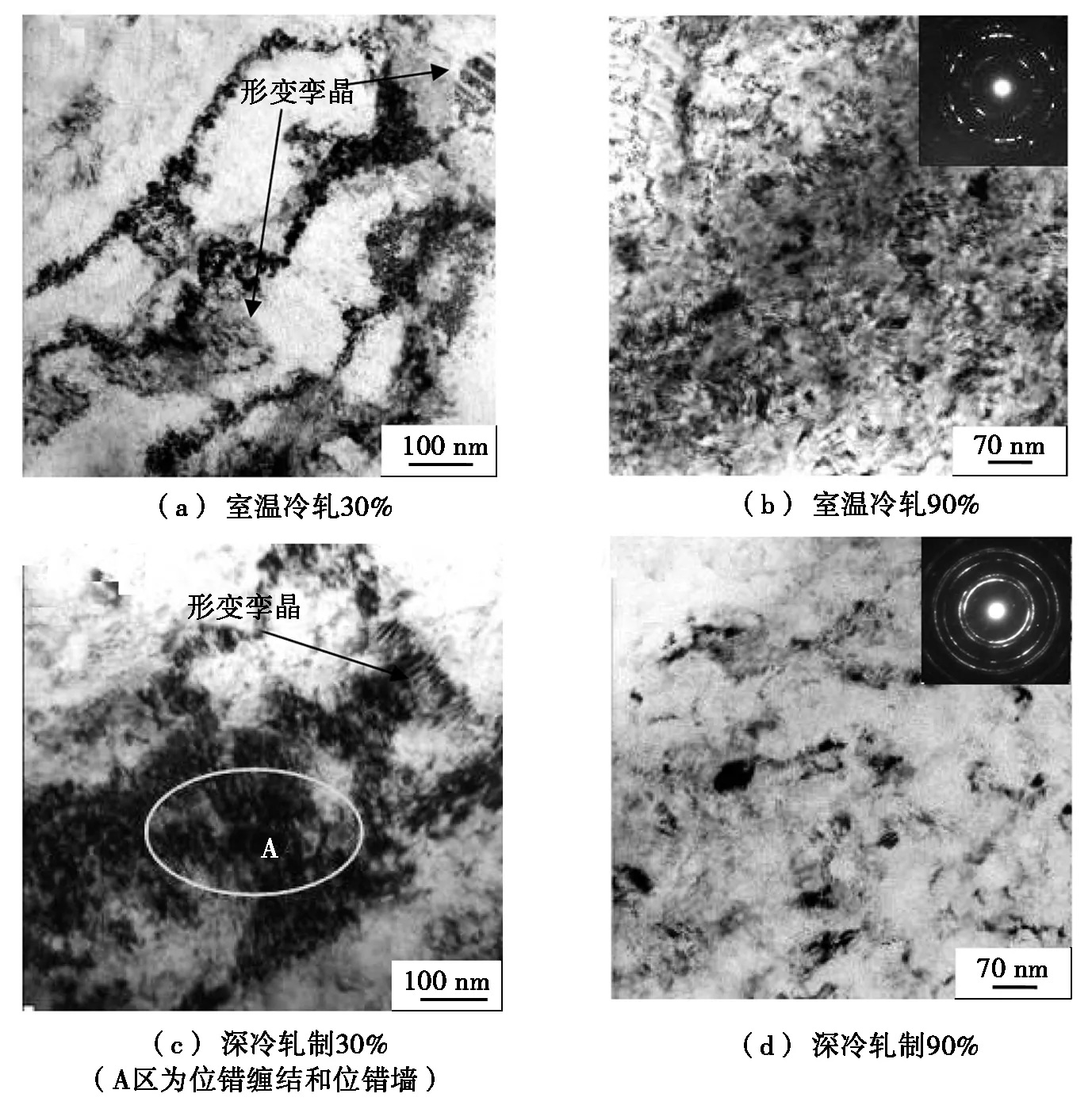

圖3為奧氏體不銹鋼室溫冷軋和深冷軋制不同變形量后的微觀組織形貌。從圖3中可以明顯觀察到:隨著變形量的增大,試樣內部位錯數量大量增殖的同時,位錯密度急劇增加,位錯之間的相互作用也隨之加劇,形成了大量的位錯胞或位錯墻,并伴有形變孿晶的形成。室溫冷軋變形量為30%時,試樣內部位錯線大量增殖,且位錯線之間相互纏結逐漸形成位錯墻(見圖3a)。室溫冷軋變形量增至90%后,試樣內部出現大量形變孿晶,位錯與形變孿晶發生交互作用導致奧氏體晶粒發生嚴重碎化(見圖3b)。從圖3b右上角相應的選區電子衍射圖譜可以看出:該變形量下奧氏體基體組織衍射斑點已經趨向于連續成環,意味著該變形量下奧氏體基體組織晶粒細小且取向趨于隨機分布[14]。文獻[15]在對高氮奧氏體不銹鋼冷軋中也發現:在冷軋變形過程中,變形量較小時的組織以位錯滑移和位錯的增殖、積累為主,變形量較大時的組織則以形變孿晶為主。實際上,在軋制變形過程中,位錯滑移、位錯增殖、位錯相互作用和形變孿晶都是同時存在的,只是在不同的變形階段中所占比例不同。深冷軋制變形量為30%時,試樣內部位錯線數量急劇增大,眾多的位錯線相互作用形成大量的位錯纏結和位錯墻,如圖3c中的A區域,且形成的位錯亞結構分布不均勻。當深冷軋制變形量為90%時,晶粒已經完全碎化成大量細小的納米晶,如圖3d所示。從圖3d右上角的選區電子衍射圖譜中明顯觀察到:奧氏體基體組織衍射斑點已經呈連續環狀,說明在該變形量下的奧氏體不銹鋼基體組織晶粒,已經被完全細化至納米量級。

圖3 不同變形條件下奧氏體不銹鋼的微觀組織形貌

與室溫冷軋后的奧氏體不銹鋼組織相比,深冷軋制后的組織變形程度更加顯著。之所以會出現這種情況,是因為深冷軋制能夠有效抑制位錯發生動態回復,使位錯更容易發生塞積,位錯運動更加困難,導致位錯更容易增殖和積累。而隨著軋制變形量的增大,試樣內部形成形變孿晶的時間要早于室溫冷軋,位錯與位錯之間,形變孿晶與位錯之間,以及孿晶與孿晶之間的相互作用,使得原始奧氏體不銹鋼的粗大晶粒分割成許多細小的胞塊,逐漸形成納米量級的超細晶粒。

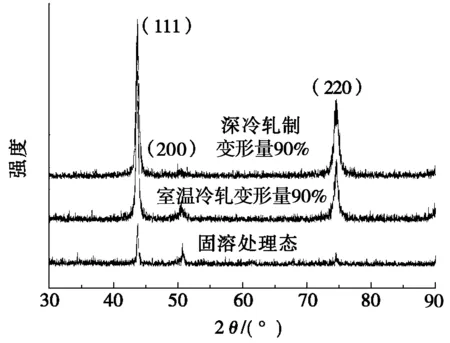

圖4 奧氏體不銹鋼冷軋大變形前后的XRD圖

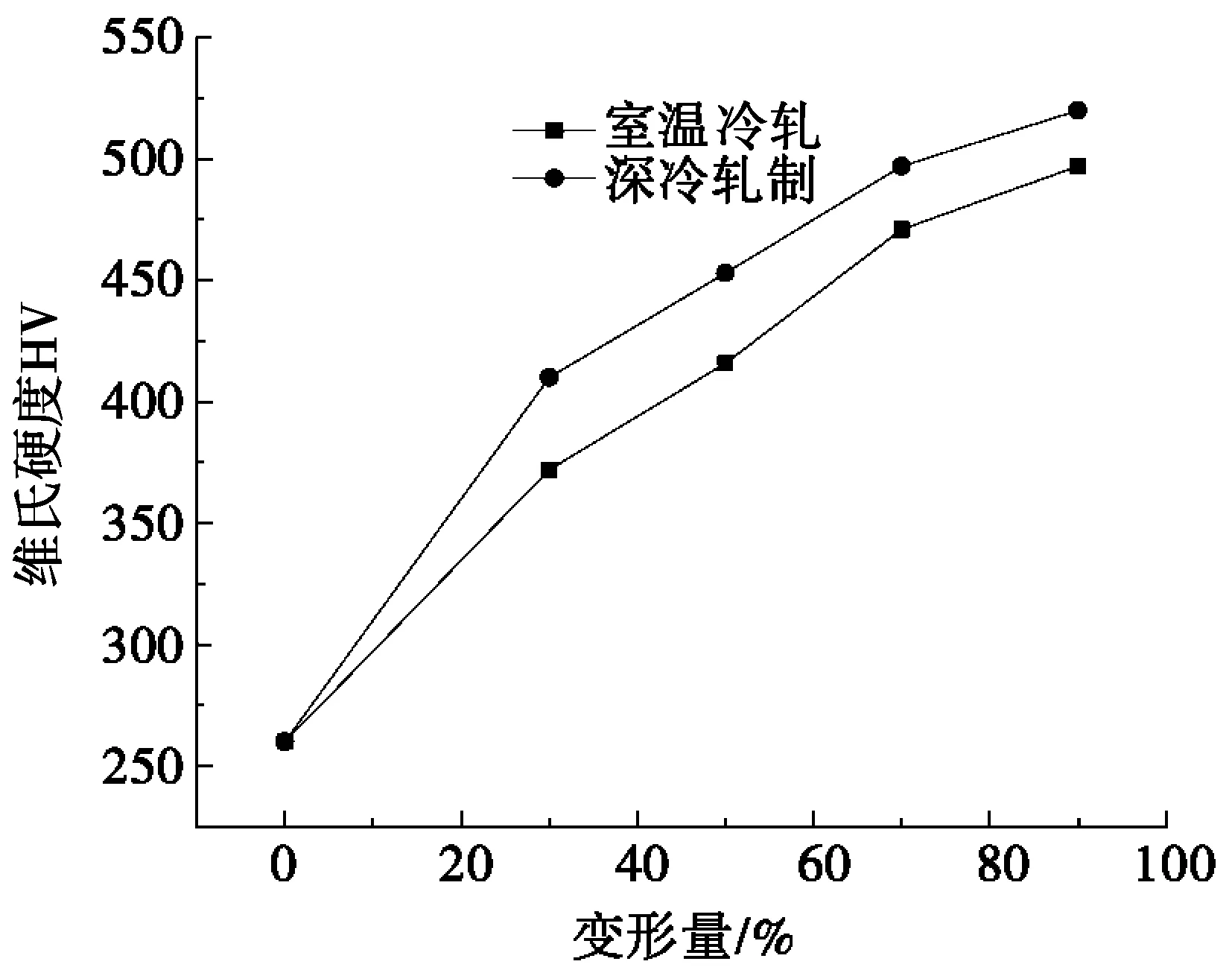

圖5 不同變形條件下奧氏體不銹鋼維氏硬度 與變形量的關系

圖4為奧氏體不銹鋼不同溫度下大變形前、后的X射線衍射(X-ray diffraction,XRD)圖譜,圖譜對比發現:大變形前后的試樣的衍射峰完全一致,沒有新的衍射峰出現,表明AISI310S奧氏體不銹鋼在不同溫度下大變形過程中,并未發生形變誘發馬氏體相變。與此同時,和軋制前試樣的衍射峰相比,室溫冷軋和深冷軋制后試樣的衍射峰均出現明顯的寬化現象,并且深冷軋制后的衍射峰寬化程度明顯高于室溫冷軋。致使衍射峰寬化的原因可能是:奧氏體不銹鋼深冷軋制后試樣內部位錯密度急劇增加,而深冷軋制又能有效地抑制位錯發生動態回復,阻礙位錯運動,位錯塞積程度更加嚴重,位錯之間的交互作用也更加劇烈,導致試樣內部產生大量的殘余應力,深冷軋制后的晶粒細化程度要明顯高于室溫冷軋,在這兩者的共同作用下導致深冷軋制后的試樣組織衍射峰要寬于室溫冷軋[16]。

2.2力學性能

圖5為不同變形條件下奧氏體不銹鋼維氏硬度與變形量的關系曲線。由圖5可以看出:不同變形條件下維氏硬度變化趨勢一致,硬度值均隨著變形量的增大而增大,并且在同一變形量下,深冷軋制態試樣的維氏硬度明顯高于室溫冷軋態。固溶處理后奧氏體不銹鋼的硬度值約為260HV,變形量為90%時,室溫冷軋態和深冷軋制態硬度值分別為497HV和520HV,增幅高達91.2%和100.0%。這主要是因為深冷軋制有效抑制位錯動態回復,導致同一變形量下,高密度的位錯、形變孿晶的形成、位錯的增殖與積累,導致位錯塞積和晶粒的細化都要高于室溫冷軋,且試樣內部應力的增大,導致硬度值變化高于室溫冷軋。從圖5還可觀察到:硬度值前期增幅較大,后期變化不明顯,趨于平緩,這是由于變形過程中產生大量的位錯,位錯相互纏結,形成位錯胞和位錯墻,隨著變形量的增加,位錯之間相互作用增強,使得加工硬化程度加劇,導致維氏硬度值在變形初期急劇上升。隨著變形量的持續增加,位錯數量和位錯密度都將接近于飽和狀態,位錯交互作用顯著加強的同時,阻礙位錯的進一步運動,奧氏體不銹鋼基體組織中產生大量的形變孿晶來協調其劇烈的塑性變形,位錯與形變孿晶的交互作用促進了奧氏體晶粒的顯著細化,位錯密度有所下降[14],導致變形后期維氏硬度值趨于平緩。

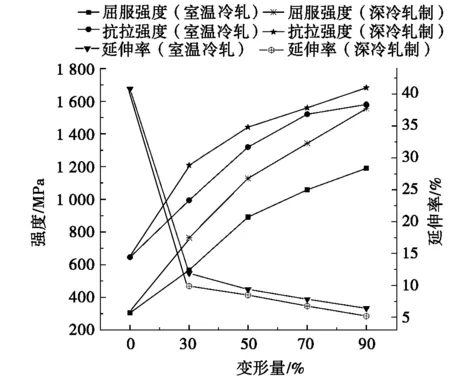

圖6 不同變形條件下奧氏體不銹鋼變形量 與力學性能的關系

奧氏體不銹鋼經室溫冷軋和深冷軋制不同變形量后的力學性能關系曲線如圖6所示。室溫冷軋變形前,奧氏體不銹鋼的屈服強度、抗拉強度和延伸率分別為305 MPa、645 MPa和40.8%。室溫冷軋變形量90%時,試樣的屈服強度、抗拉強度和延伸率分別為1 190 MPa、1 580 MPa和6.4%。而深冷軋制變形量為90%時,試樣的屈服強度、抗拉強度分別為1 555 MPa和1 683 MPa,不同變形量的延伸率均略低于室溫冷軋態。當變形量小于50%時,屈服強度增長幅度較大,但之后增大速度減慢,延伸率在前期下降速度較大,后期基本趨于穩定。隨著變形量增大,組織內部產生大量的位錯,位錯纏結程度加劇形成位錯墻或位錯胞,位錯運動難以發生導致試樣內部出現大量形變孿晶,形變孿晶和位錯之間的交互作用急劇增加使得晶粒細化至納米量級,屈服強度和抗拉強度也隨之大幅增長,而延伸率則一直呈現出下降趨勢。在同一變形量條件下,深冷軋制態屈服強度和抗拉強度要明顯高于室溫冷軋態,這主要是因為深冷軋制能夠抑制位錯動態回復的發生,使得位錯密度高于室溫冷軋,進一步阻礙位錯運動,位錯塞積導致加工硬化程度加劇。

2.3拉伸斷口形貌

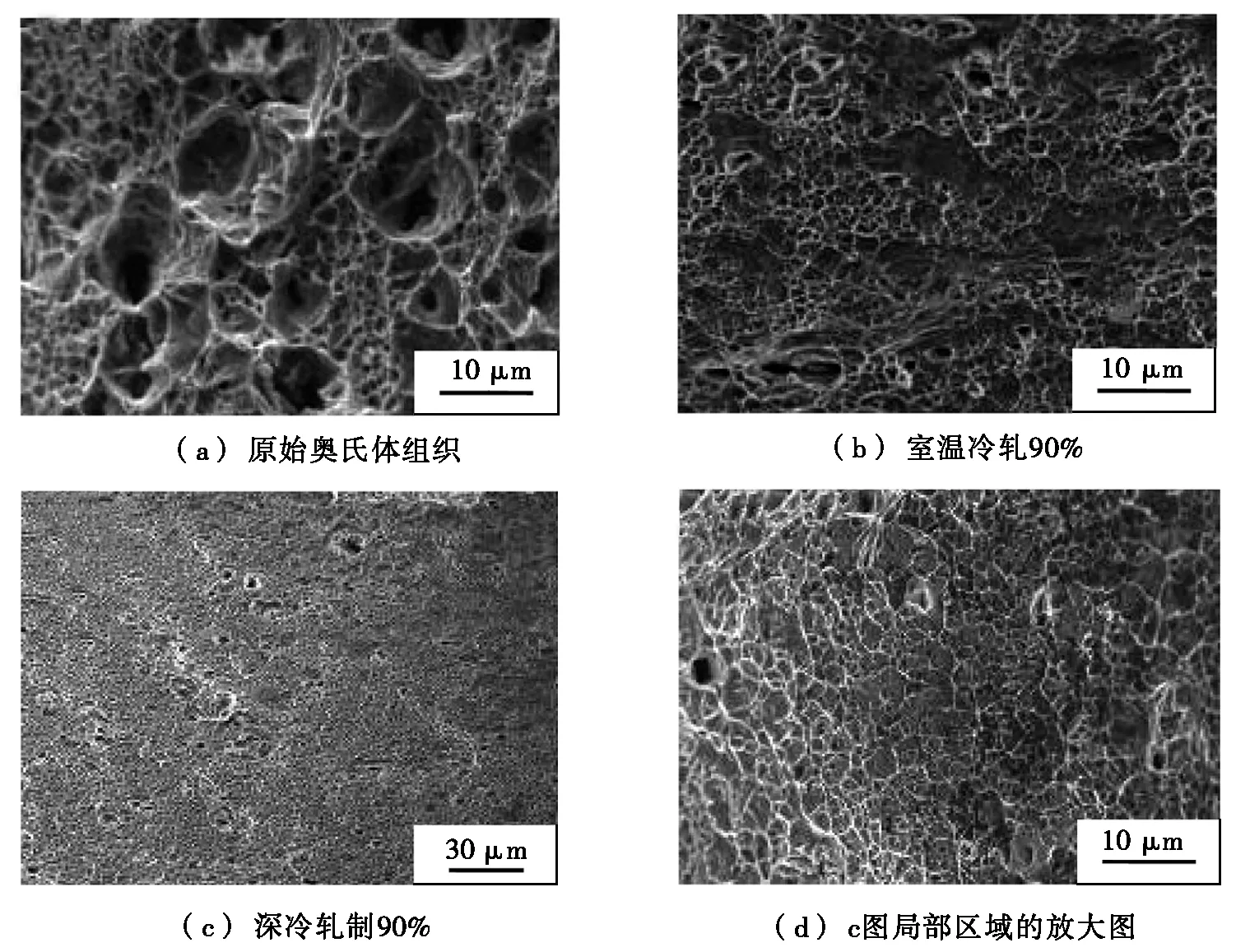

奧氏體不銹鋼不同溫度下軋制大變形前后的拉伸斷口SEM形貌如圖7所示。

圖7 軋制大變形前后奧氏體不銹鋼的拉伸斷口SEM形貌

固溶處理后,該斷口表面密布著數量較多、平均尺寸約7 μm的大而深的韌窩,為典型的韌性斷裂特征。室溫冷軋變形90%后,試樣斷口已出現部分準解理平面,但是斷口表面還殘留著大量尺寸較小、深度較淺且被拉長的韌窩,表明此時材料發生的是準解理與韌性混合的斷裂形式,如圖7b所示。當深冷軋制變形量為90%時,試樣整體斷口較為平整,少量尺寸為1~2 μm、小而淺的韌窩分布在斷口表面,呈現出典型的準解理斷裂特征,如圖7c和圖7d所示。和固溶處理態奧氏體不銹鋼相比,深冷軋制處理使得奧氏體不銹鋼的延伸率急劇下降,拉伸斷口形貌從典型的韌性斷裂向準解理斷裂發生轉變。

3結論

(1)AISI310S奧氏體不銹鋼在不同溫度下大變形均未發生形變誘發馬氏體相變,深冷軋制態晶粒細化程度明顯高于室溫冷軋態,相應的屈服強度和抗拉強度及硬度也明顯高于室溫軋制態,但其延伸率較為相近。

(2)室溫冷軋變形90%后,斷口形貌特征由典型的韌性斷裂向韌性和準解理混合型斷裂轉變。深冷軋制變形90%后,斷口形貌特征則由典型的韌性斷裂向準解理斷裂轉變,和原始奧氏體不銹鋼相比,不同溫度下大變形均使奧氏體不銹鋼試樣塑性急劇下降。

參考文獻:

[1]ALI H,ABBAS N,AHMAD K,et al.The effect of cold rolling region microstructure and mechanical properties of AISI304L stainless steel[J].Journal of materials processing technology,2010,210(8):1017-1022.

[2]LUKSZA J,RUMINSKI M,RATUSZEK W,et al.Texture evolution and variations ofα-phase volume fraction in cold-rolled AISI301 steel strip[J].Journal of materials processing technology,2006,177(1):555-560.

[3]FURUHARA T,MIZOGUCHI T,MAKI T.Ultra-fine (α+θ) duplex structure formed by cold rolling and annealing of pearlite[J].ISIJ international,2005,45(3):392-398.

[4]UEJI R,TSUJI N,MINAMINO Y,et al.Ultragrain refinement of plain low carbon steel by cold rolling and annealing of martensite[J].Acta materialta,2002,50(16):4177-4189.

[5]HEDAYATI A,NAJAFIZADEH A,KERMANPUR A,el al.The effect of cold rolling regime on microstructure and mechanical properties of AISI 304L stainless steel[J].Journal of materials processing technology,2010,210(8):1017-1022.

[6]楊釩,黃建龍.304奧氏體不銹鋼應變誘發馬氏體的研究[J].材料熱處理學報,2012,33(3):104-109.

[7]KAIN V,CHANDRA K,ADHE K N,el al.Effect of coldwork on low-temperature sensitization behaviour of austenitic stainless steels[J].Journal of nuclear materials,2004,334(2):115-132.

[8]賈海龍,張海濤,艾崢嶸,等.退火溫度對深冷軋制6063鋁合金組織性能的影響[J].熱加工工藝,2013,42(22):159-166.

[9]DAS P,JAYAGANTHAN R,SINGH I V.Tensile and impact-toughness behaviour of cryorolled Al 7075 alloy[J].Materials and design,2011,32(3):1298-1305.

[10]PANIGRAHI S K,JAYAGANTHAN R.A study on the mechanical properties of cryorolled Al-Mg-Si alloy[J].Materials science and engineering a,2008,480:299-305.

[11]熊毅,賀甜甜,郭志強,等.不同溫度重度變形及退火對工業純鋁組織的影響[J].材料熱處理學報,2011,9(32):63-66.

[12]LEE T R,CHANG C P,KAO P W.The tensile behavior and deformation microstructure of cryorolled and annealed pure nickel[J].Material science and engineering a,2005,408:131-135.

[13]NAGARJUNA S,BABU C U,GHOSAL P.Effect of cryorolling on age hardening of Cu-1.5 Ti alloy[J].Material science and engineering a,2008,491:331-337.

[14]許久凌,黃海威,趙明純,等.316L不銹鋼在表面機械滾壓處理時的形變誘導馬氏體相變和組織細化過程[J].材料研究學報,2016,30(1):15-22.

[15]張熹,王春旭,劉憲民,等.18-8-0.5N高氮奧氏體不銹鋼冷軋變形過程中的組織演變和形變強化[J].北京科技大學學報,2008,30(8):875-879.

[16]SUNKULP G,NACHIKET K,JAYAGANTHAN R,et al.Mechanical behaviour and microstructural characterizations of ultrafine grained zircaloy-2 processed by cryorolling[J].Material science and engineering a,2014,603:23-29.

基金項目:國家自然科學基金項目(50801021,51201061);河南省科技攻關計劃基金項目(152102210077);河南省科技創新杰出人才支持計劃基金項目(144200510009);河南省教育廳科技計劃基金項目(16A430005);河南科技大學科技創新團隊基金項目(2015XTD006)

作者簡介:秦小才(1966-),男,河南武陟人,碩士生;熊毅(1975-),男,湖北當陽人,副教授,博士,碩士生導師,主要研究方向為鋼的組織控制與性能.

收稿日期:2016-03-28

文章編號:1672-6871(2016)04-0001-06

DOI:10.15926/j.cnki.issn1672-6871.2016.04.001

中圖分類號:TG142.7

文獻標志碼:A