六輪鉸接車轉向能力的分析與仿真

賈小平,楊 眾,于魁龍,姬鵬飛,陳劍龍

(1.裝甲兵工程學院 機械工程系,北京 100072;2.中國人民解放軍石家莊機械化步兵學院 一大隊,河北 石家莊 050227)

?

六輪鉸接車轉向能力的分析與仿真

賈小平1,楊眾1,于魁龍1,姬鵬飛1,陳劍龍2

(1.裝甲兵工程學院 機械工程系,北京 100072;2.中國人民解放軍石家莊機械化步兵學院 一大隊,河北 石家莊 050227)

摘要:為了解決一般鉸接車折腰轉向空間利用率低的問題,設計了一種采用后輪轉向方式的六輪擺臂鉸接車。根據其結構特點,建立了鉸接車轉向力學模型,對其轉向阻力矩和轉向驅動力矩進行了理論分析,得出決定鉸接車轉向阻力矩大小的因素。利用多體動力學仿真軟件RecurDyn建立了鉸接車仿真模型,通過對轉向阻力矩理論值與仿真值的對比分析,驗證了理論計算方法的正確性。

關鍵詞:鉸接式車輛;轉向阻力矩;力學模型;仿真

0引言

鉸接式車輛由于具有較高的地面通過性能和越障能力,已被廣泛應用于復雜路況下的工程機械中[1]。鉸接車輛的轉向阻力矩是其轉向系統設計必不可少的原始參數,所以長期以來,對鉸接車輛轉向系統的研究主要集中在轉向阻力矩的計算上。目前,大部分學者都是基于車輛轉向動力學原理,經一定的簡化或采用經驗公式,建立轉向力學模型,來計算鉸接車轉向阻力矩的大小[2-3],但忽略了側向力的作用。而在實際轉向過程中,即使假定各車輪均處在無側滑的滾動狀態,側向力也是存在的,所以理論計算結果與實際往往相差較大。此外,許多文獻在進行前后車體受力分析時,將轉向油缸的作用視為力偶,認為推力和拉力的絕對值相同[4]。但實際上,轉向油缸通過推力和拉力作用在前后車體上,向任意一點簡化的結果必然是一力偶和一合力矢量的共同作用,忽略這一合力矢量,在理論上就會使車體受力狀態嚴重失真。

為了解決上述問題,本文提出一種新型鉸接式車體方案,采用后輪轉向的方式,使得整車結構更加緊湊。根據整車結構特點,并綜合考慮側向力的作用,建立了鉸接車轉向力學模型。通過理論分析,推導出轉向阻力矩和轉向驅動力矩的數學計算公式。利用多體動力學軟件進行仿真分析,進一步驗證了所推導的理論計算方法的正確性,并總結出決定鉸接車轉向阻力矩大小的因素。

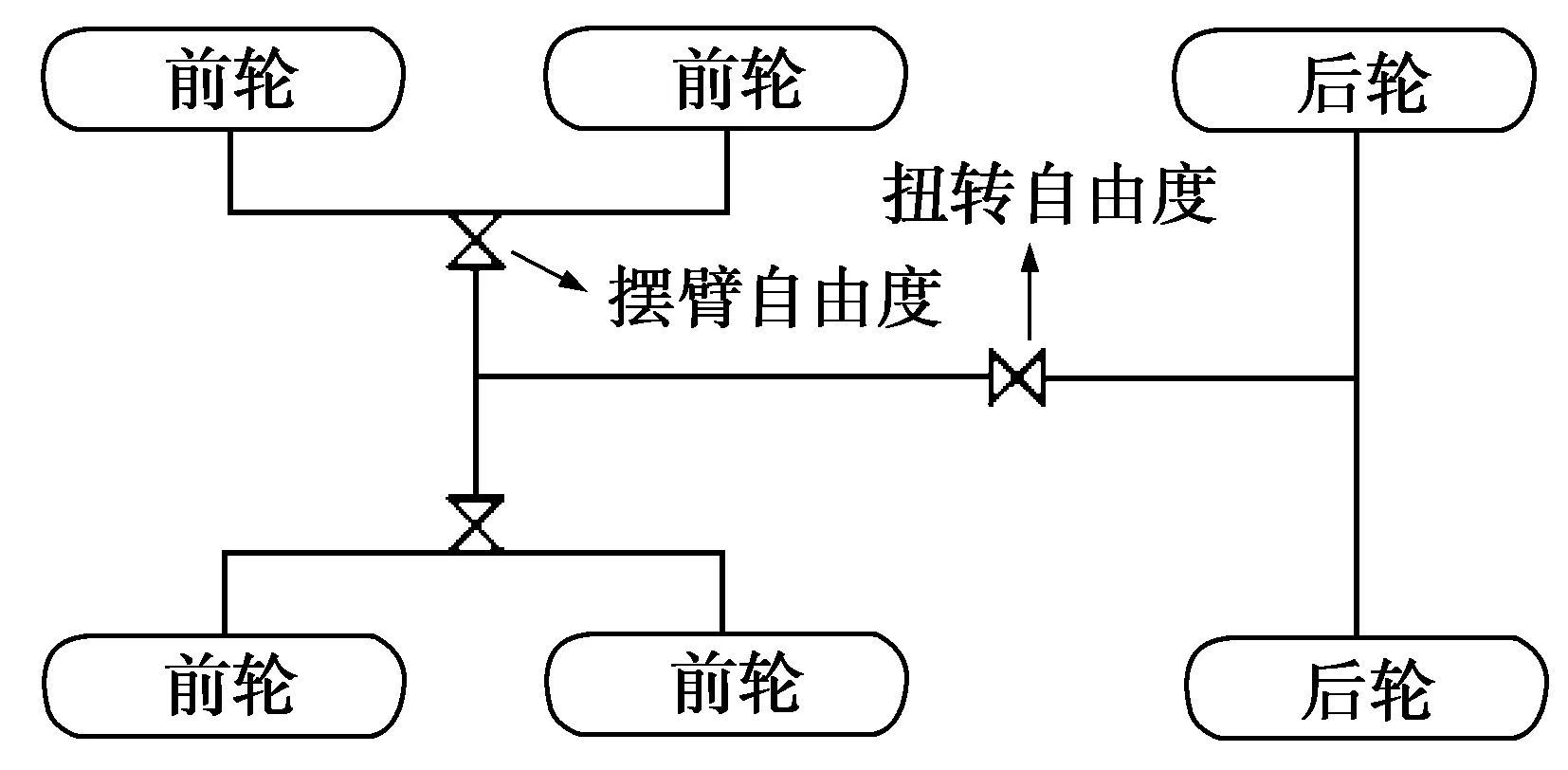

圖1 六輪鉸接車工作原理簡圖

1轉向阻力矩的計算

本文提出的鉸接式車體方案,其前后車體通過鉸接裝置連接,可繞車輛前進方向進行扭轉。前車體兩側各兩個車輪,由于擺臂懸架的作用可向上抬起完成越障動作。后車體采用一個轉向驅動橋,負責整車的轉向。六輪鉸接車結構緊湊,通過性能強,其簡要工作原理如圖1所示。

車輛要實現轉向,其轉向驅動力矩MQ應不小于地面對其施加的轉向阻力矩MZ,即:

MQ≥MZ。

(1)

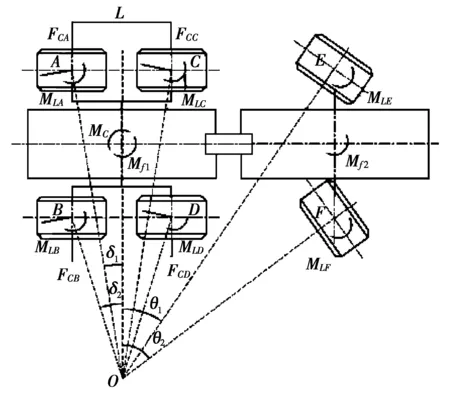

所以進行車輛設計時,必須先根據具體轉向工作條件計算MZ,進而預估MQ,保證車輛具有足夠的轉向能力[5]。六輪鉸接車轉向阻力矩模型如圖2所示。

圖2 六輪鉸接車轉向阻力矩模型

MZ=ML+Mf+MC,

(2)

其中:ML為各車輪自身偏轉產生的阻力矩;Mf為車輪滾動阻力對橋的偏轉產生的阻力矩;MC為前車體車輪側向反力對車架形成的轉向阻力矩。

1.1車輪偏轉阻力矩ML

車輛在轉向過程中,各個車輪均做曲線運動。以輪胎自身縱向對稱面為界,內半側輪胎相對地面呈滑轉狀態,外半側輪胎相對地面呈滑移狀態。在滑轉區和滑移區輪胎受到的地面摩擦阻力方向相反,由此對其中心點形成轉向阻力矩。

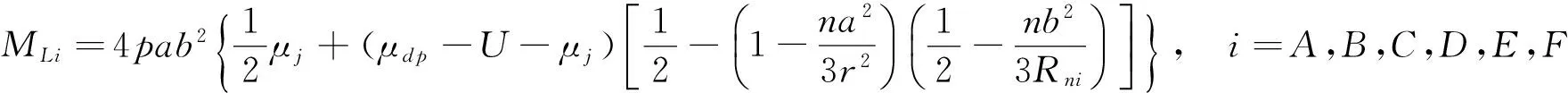

單個車輪偏轉阻力矩為[6]:

(3)

其中:p為輪胎充氣壓力,Pa;a、b分別為輪胎接地面長、寬距離的一半,m;Rni為各車輪與轉向中心O的距離,m;r為車輪半徑,m;μj為靜摩擦因數;μdp為滑動摩擦因數;U,n為橡膠的摩擦特性參數。

整車車輪偏轉阻力矩為:

ML=MLA+MLB+MLC+MLD+MLE+MLF。

(4)

對式(3)進一步解釋說明如下:

(Ⅰ)各車輪負載不同時,輪胎接地面積邊長2b會發生變化。由于2b變化量極小,通常認為不變,一般取2b=0.93T,其中,T為充氣后輪胎寬度。尺寸a變化較大,由幾何關系可得[7]:

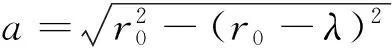

(5)

其中:r0為車輪自由半徑,m;λ為車輪徑向變形量,m。

λ值可由下面公式確定其近似值[8]:

(6)

其中:G為輪胎載荷,kN;R為輪胎胎面橫向曲率半徑,m;D為輪胎外徑,m。

(Ⅱ)由于各車輪距離轉向中心O的距離Rn不同,故應該分別計算每個車輪的MLi,再將其求和即是整車的車輪偏轉阻力矩ML。

(Ⅲ)對于前車架的4個車輪,它們的軸線雖然都不通過轉向中心O,但計算誤差并不大,故仍可按式(3)近似計算MLi。

1.2橋的偏轉阻力矩Mf

設前橋的偏轉阻力矩為Mf 1,后橋的偏轉阻力矩為Mf 2,則整車橋的偏轉阻力矩Mf為[9]:

Mf=Mf 1+Mf 2,

(7)

其中:Mf 1=fG1B;Mf 2=fG2B;G1為前橋負荷,N;G2為后橋負荷,N;B為輪距,m;f為滾動阻力因數,當車輪充氣壓力為250 kPa行駛在水泥路面時,可取f=0.02。

1.3側向反力的轉向阻力矩MC

當車輛轉向行駛時,如圖2所示,前車體4個車輪會產生側偏現象形成側偏角,外側兩車輪側偏角為δ1,內側兩車輪側偏角為δ2,它們均受到地面的側向反力FCi的作用(i=A,B,C,D)。當側偏角δi較小時,FCi與δi近似呈線性關系[10],即:

FCi=KCiδi,

(8)

其中:KCi為偏離系數,kN/rad。對于KCi的計算,可采用下列經驗公式[11]:

(9)

由于FCA與FCC以及FCB與FCD組成兩對力偶,故整車由側向反力形成的轉向阻力矩MC為:

MC=FCAL+FCBL,

(10)

其中:L為前車架擺臂距離,m。

2轉向驅動力矩的計算

六輪鉸接車在轉向過程中,其轉向驅動力矩MQ主要是由后輪與地面的附著力對前車架重心取矩而形成的[12],以前車架重心O1為取矩點,O1M、O1N為力臂,分別對E輪、F輪與地面之間的附著力Fφ1、Fφ2取力矩,Fφ1、Fφ2與水平線之間的夾角為θ1、θ2,則其力矩和即為轉向驅動力矩MQ。將Fφ1、Fφ2向后車架重心點O2進行力的合成,得到Fφ,則MQ可等效為Fφ與其力臂O1S的乘積,Fφ與水平線之間的夾角為θ,具體力矩模型如圖3所示。

圖3 六輪鉸接車轉向驅動力矩模型

(11)

其中:Fφ1=φFZE;Fφ2=φFZF;Fφ1、Fφ2分別為E輪、F輪與地面之間的附著力,N;LO1M、LO1N分別為E輪、F輪的地面附著力對前車架重心O1的力臂長,m;FZE、FZF分別為E輪、F輪的徑向載荷,N;φ為地面附著因數。

為簡化計算,假設后車體質量G2平均分布于E輪與F輪之上,則有:

(12)

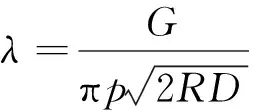

將Fφ1、Fφ2向后車架重心點O2進行簡化,且近似認為O2對Fφ1、Fφ2的力矩相同。根據平面力系的簡化原則,可得:

(13)

其中:Fφ為整個后車架的地面附著力,N;θ為Fφ與車輛縱向平面間的夾角,rad;θ1、θ2分別為E輪、F輪的轉向角,rad。

則轉向驅動力矩MQ可簡化為:

MQ=FφLO1S,

(14)

其中:LO1S為Fφ對前車架重心O1的力臂,m;LO1S=L1sinθ,L1為前后軸距,m。

3實例計算與仿真

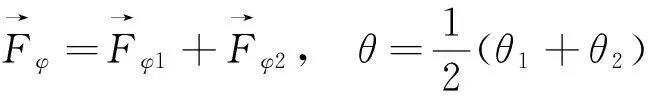

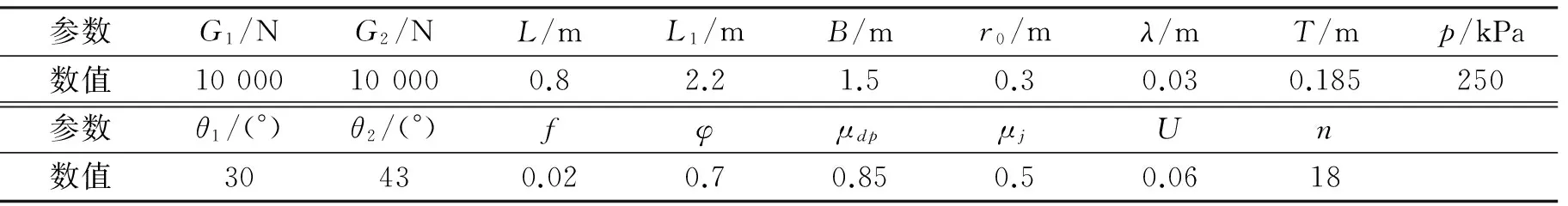

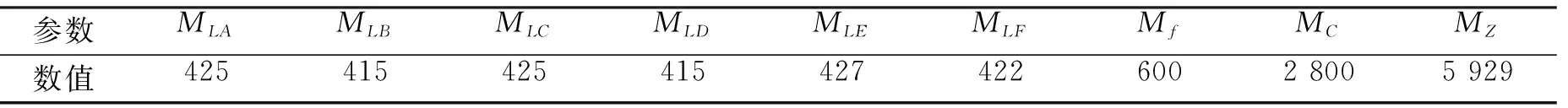

對所設計的六輪鉸接車利用上述公式進行轉向阻力矩計算,相關技術參數和計算結果如表1和表2所示。

表1 六輪鉸接車轉向阻力矩相關技術參數

表2 六輪鉸接車轉向阻力矩計算結果 N·m

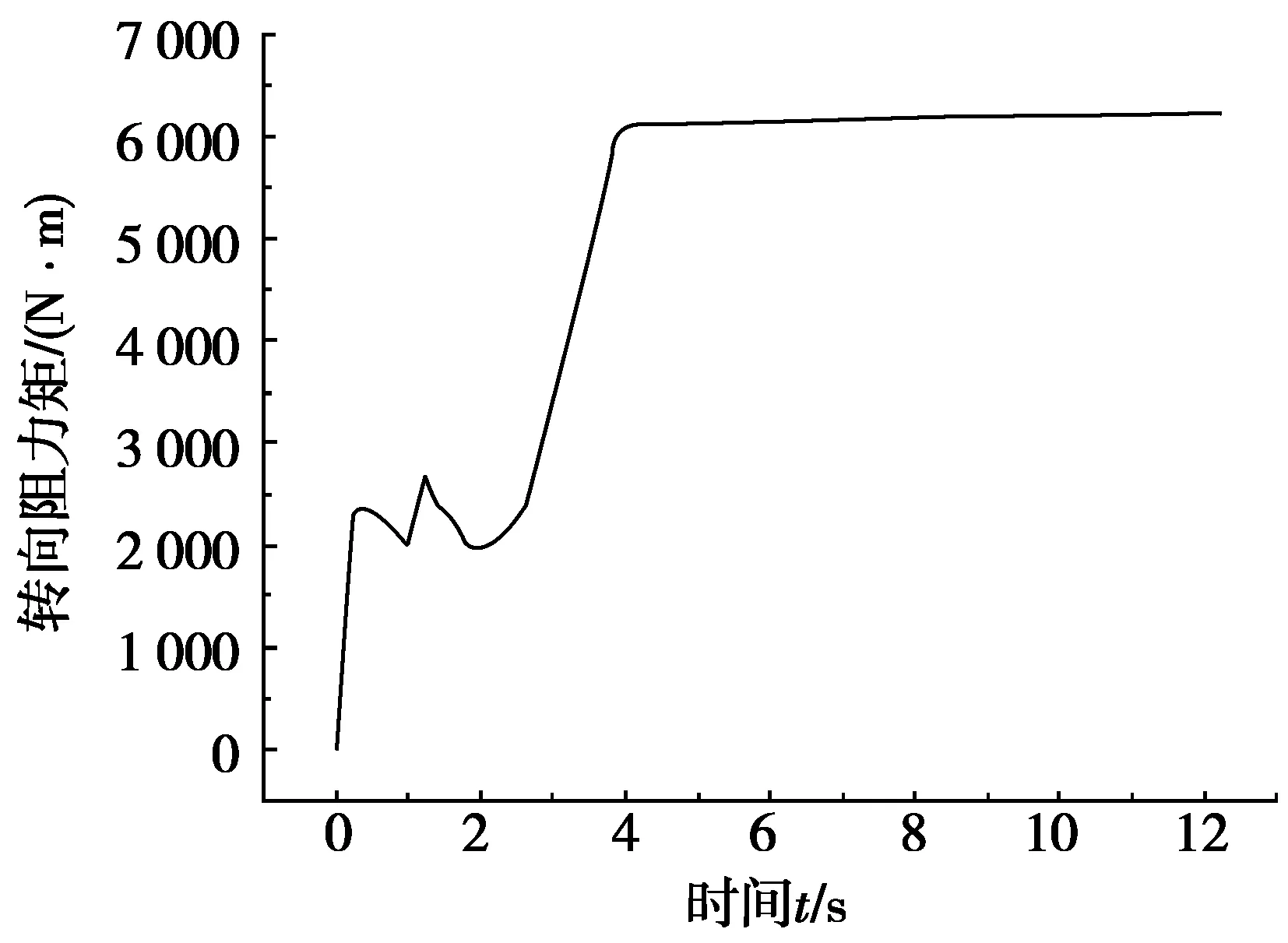

圖4 六輪鉸接車轉向阻力矩隨時間變化曲線

基于多體動力學仿真軟件RecurDyn,建立六輪鉸接車仿真模型及轉向路面[13]。設置模型在1~4 s后,車輪逐漸偏轉,完成轉向,仿真時間t=12 s,步長為500,對模型進行Dynamic/Kinematic分析并進行plot結果后處理,得到轉向阻力矩隨時間的變化曲線,如圖4所示。由圖4可知:在1~4 s時,隨著轉向角的增大,轉向阻力矩也在逐漸增大;當t>4 s時,由于轉向角不再增大,轉向阻力矩也基本保持不變。

對轉向阻力矩的理論值與仿真值進行比較,比較結果顯示:t=4 s車輪轉向角最大,轉向阻力矩的理論值為5 929 N·m,與仿真值6 137 N·m相比,誤差為3.51%,在允許范圍內。因此,驗證了采用上述力學模型推導出的轉向阻力矩計算公式的正確性。

4結論

(1)除臂長和輪距外,其余完全相同的鉸接車,在相同路面、相同轉角下轉向,轉向阻力矩隨臂長、輪距的增大而增大。

(2)除軸距外,其余完全相同的鉸接車,在相同路面、相同轉角下轉向,軸距越長,ML越大,MC越小,總的轉向阻力矩MZ越小。即軸距對MC的影響要大于對ML的影響,且此時所需后橋轉矩較小,整車轉向較為容易。

(3)六輪鉸接車轉向時,轉向角越大,轉向半徑越小,轉向阻力矩越大。當轉向角超過一定值,前車架將會發生反向側滑,整車無法完成轉向。

參考文獻:

[1]賈小平,樊石光,于魁龍,等.鉸接車鉸接點位置分析與計算[J].裝甲兵工程學院學報,2014,28(2):36-39.

[2]張學艷,張文明,羅維東,等.六輪電驅動鉸接式自卸車操縱穩定性研究[J].汽車工程,2014,36(11):1327-1333.

[3]汪建春.鉸接式車輛原地轉向阻力矩計算及力學模型討論[J].礦山機械,2008,36(21):53-58.

[4]侯友山.鉸接車輛轉向液壓系統關鍵技術研究[D].北京:北京科技大學,2010.

[5]劉晉霞,張文明,藍翠燕.鉸接式自卸車與剛性自卸車的比較[J].礦山機械,2003(9):21-23.

[6]成凱,張俊,曲振東.鉸接履帶車轉向及俯仰性能研究[J].兵工學報,2012,33(2):134-141.

[7]周長峰,孫蓓蓓,孫慶鴻,等.鉸接式自卸車懸架系統動力學建模與仿真[J].汽車技術,2004(9):15-18.

[8]曹付義,劉洋,周志立.履帶車輛軟地面穩態轉向驅動力計算模型[J].河南科技大學學報(自然科學版),2014,35(2):29-32.

[9]葛強勝,郭剛,華瑞平,等.鉸接式車輛轉向及橫向動態數學模型[J].礦山機械,2000,28(6):29-31.

[10]余志生.汽車理論[M].北京:機械工業出版社,2009.

[11]王慧,侯友山,金純.鉸接車輛轉向阻力矩的分析[J].礦山機械,2010,38(1):38-41.

[12]曹付義,周志立,賈鴻社.履帶車輛轉向性能計算機仿真研究概況[J].農業機械學報,2007,38(1):184-188.

[13]焦曉娟,張湝渭,彭斌彬.RecurDyn 多體系統優化仿真技術[M].北京:清華大學出版社,2010.

基金項目:國家“十二五”總裝備部預先研究基金項目(40401060304)

作者簡介:賈小平(1958-),男,云南昆明人,教授,碩士,碩士生導師,主要研究方向為車輛系統論證、仿真與評估.

收稿日期:2015-11-01

文章編號:1672-6871(2016)04-0011-04

DOI:10.15926/j.cnki.issn1672-6871.2016.04.003

中圖分類號:U462.2

文獻標志碼:A