旋轉超聲滾壓加工中的滾壓力與滾壓深度及表面形貌研究

趙建,王兵,劉戰強(1.山東大學機械工程學院,山東濟南250061;2.山東大學高效潔凈機械制造教育部重點實驗室,山東濟南250061)

?

旋轉超聲滾壓加工中的滾壓力與滾壓深度及表面形貌研究

趙建1,2,王兵1,2,劉戰強1,2

(1.山東大學機械工程學院,山東濟南250061;2.山東大學高效潔凈機械制造教育部重點實驗室,山東濟南250061)

摘要:通過分析旋轉超聲滾壓加工特點以及加工機理,確定旋轉超聲滾壓加工過程的有效滾壓時間,結合赫茲接觸理論建立滾壓力與滾壓深度的關系模型。進行鈦合金TC4旋轉超聲滾壓加工實驗,利用測力儀采集超聲滾壓過程中的滾壓力,利用白光干涉儀觀察加工表面形貌,使用光學顯微鏡觀察垂直于工件表面方向的微觀結構,從表面形貌和微觀結構的角度分析滾壓深度與滾壓力的對應關系。實驗研究結果表明,旋轉超聲滾壓力與滾壓深度存在線性比例關系,且模型預測結果與超聲滾壓加工試驗測試結果吻合。將滾壓力與工件表面形貌的關系轉化為滾壓深度與工件表面形貌的關系,建立滾壓深度與工件表面形貌的對應關系,以指導加工參數中合理滾壓深度的選擇。

關鍵詞:機械制造工藝與設備;旋轉超聲滾壓力;滾壓深度;表面形貌

劉戰強(1969—),男,教授,博士生導師。E-mail:melius@ sdu. edu. cn

0 引言

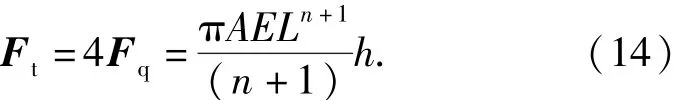

Ti-6Al-4V(TC4)是應用最為典型的鈦合金材料之一,具有高比強和優異抗腐蝕等特點,在對材料質量、強度、抗蝕性和高溫穩定性等綜合性能要求嚴格的航空、航天等領域中已得到廣泛應用[1 -3]。超聲加工將超聲振動與傳統機械加工方法結合在一起,是加工難加工材料的一種有效方法,在許多工業領域中得到廣泛應用[1 -5]。由超聲波發生器產生19~30 kHz的高頻電信號,通過非接觸式引電裝置將電信號傳遞給換能器,經換能器轉換為機械振動,再經變幅桿的放大,作用在工件表面滾壓頭的振幅可達10~100 μm,從而實現旋轉超聲加工[6 -8]。

Huuki等[9]研究了34CrNiMo6-M材料的超聲滾壓加工后工件的表面粗糙度、殘余應力、顯微硬度以及加工零件圓度等,研究結果表明:超聲滾壓對工件表面粗糙度的降低和最大殘余壓應力的提高都有明顯的效果,而對顯微硬度的提高沒有明顯作用。Bozdana等[10]提出了超聲輔助深冷滾壓鈦合金TC4技術,比較了超聲輔助深冷滾壓與一般深冷滾壓對TC4加工表面粗糙度的影響,發現隨著滾壓力的增大,加工表面粗糙度降低,表面形貌也得到改善。呂光義等[11 -12]也進行了鈦合金TC4的超聲深冷滾壓加工研究,分析了不同滾壓力對TC4加工表面形貌及表面粗糙度的影響規律,研究發現當滾壓力過大時會使加工表面產生不均勻塑性變形。上述研究表明合理的滾壓力有助于獲得良好的表面形貌。

滾壓力和滾壓深度是表征滾壓過程的重要參數,其大小影響加工狀態和加工表面質量。因此,正確描述滾壓力與滾壓深度的關系可以反映滾壓頭與工件的相互作用,還可以預測加工表面質量。本文基于赫茲接觸理論,分析了滾壓加工機理,建立了旋轉超聲恒進給率滾壓加工時的滾壓力與滾壓深度的關系模型,揭示了滾壓深度對滾壓力的影響規律。進行超聲滾壓加工TC4實驗,驗證了滾壓力與滾壓深度關系模型的正確性,并通過分析不同滾壓深度下TC4工件的加工表面形貌以及微觀組織結構,獲得旋轉超聲滾壓TC4的合理滾壓深度。

1 旋轉超聲滾壓加工機理及滾壓力與滾壓深度關系

1. 1 旋轉超聲滾壓加工機理

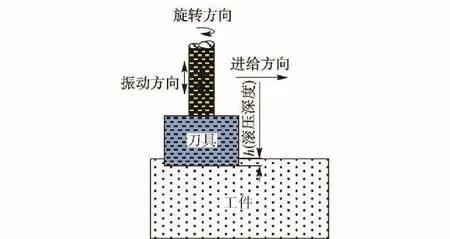

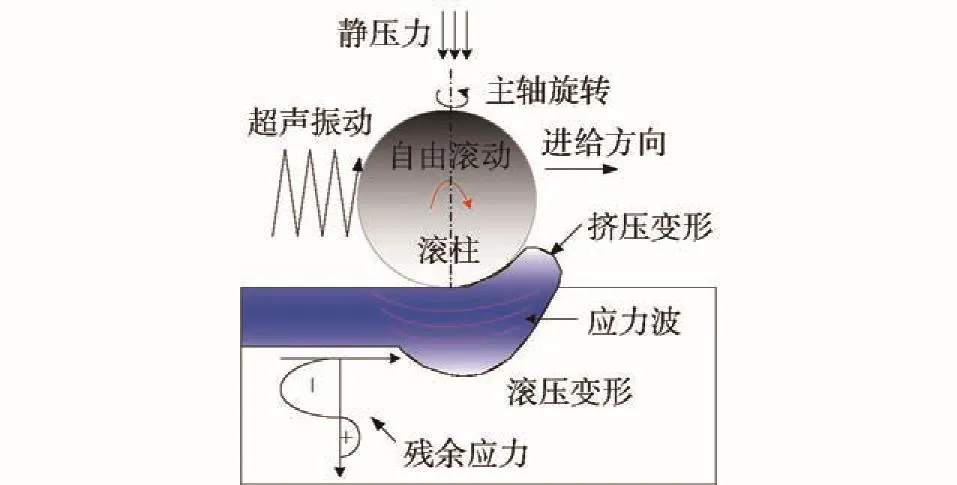

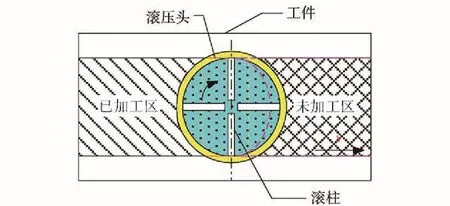

旋轉超聲滾壓將超聲振動與滾壓加工集成于一體,滾壓頭旋轉的同時作軸向振動,并沿工件表面作直線進給運動,如圖1所示。由于滾壓頭滾柱(見圖2)與工件表面的接觸過程沒有切入發生,所以滾壓加工過程中不會有切屑的產生[11 -13]。圖3為滾壓頭的結構簡圖,其中滾柱后端的支撐柱為線性接觸,超聲振動通過支撐柱傳遞給滾柱,從而作用在工件表面。超聲滾壓加工過程中滾柱對工件表面的作用方式包括擠壓、摩擦[14]和超聲沖擊等,其加工機理如圖4所示。

圖1 旋轉超聲滾壓運動Fig. 1 Rotary ultrasonic burnishing movement

圖2 滾壓頭Fig. 2 Burnishing head

旋轉超聲滾壓過程中,通過滾柱對工件表面持續的圓周擠壓和摩擦以及超聲振動下的高頻軸向沖擊作用,使被加工表面的材料發生滑移,導致微細塑性變形[14]。材料被擠壓產生與滾柱形狀相適應的位錯塞積群,形成位錯線,因位錯擠壓而產生的較高局部應力而使加工表面產生加工硬化[10 -11]。同時,滾柱以動態沖擊形式作用于加工區域,產生應力波,應力波促使位錯發生激活,從而促進材料進一步塑性流動。在高頻沖擊以及旋轉劃擦共同作用下,工件表面材料的塑性變形積累到一定程度,會出現粉末狀切屑,這種現象與已有文獻報道的滾壓結果不同,其原因在于本文中使用的新型滾壓頭(見圖2),該滾壓頭在加工過程中具有類似銑削的作用產生。

圖3 滾壓頭結構Fig. 3 Structure of burnishing head

圖4 旋轉超聲滾壓加工變形機理Fig.4 Deformation mechanism of rotary ultrasonic burnishing

1. 2 旋轉超聲滾壓接觸時間

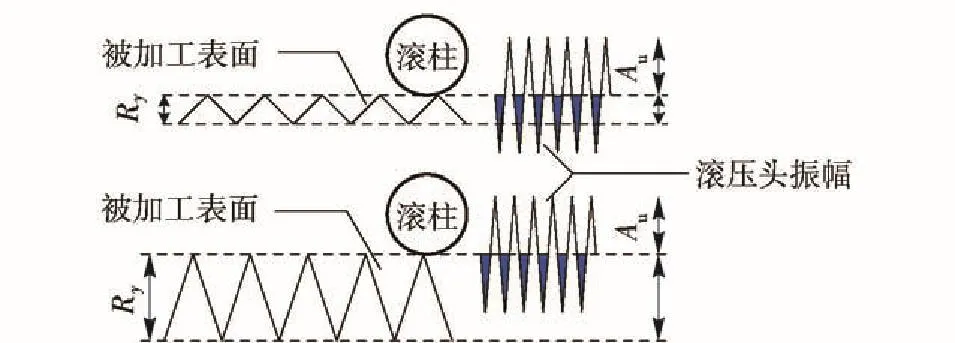

Au為滾壓頭振動的振幅,Ry為輪廓最大高度,Tu為超聲振動周期,T為滾壓頭旋轉周期,其中T = NTu(N為常數)。把被加工表面分為已加工區和未加工區,則滾壓頭在一個旋轉周期中,始終有兩個滾柱處于未加工區。圖5示出為旋轉超聲滾壓的臨界位置。在未加工區,滾柱始終與被加工表面接觸;在已加工區,滾壓頭沿軸向方向作機械振動(正弦波形),滾柱與工件斷續接觸,如圖6所示。無論Ry<Au或者Ry≥Au,滾柱與工件都有兩種接觸情況,其中右側陰影區域表示滾柱與工件的有效接觸時間,在一個超聲振動周期中為

則滾壓頭旋轉一周的接觸時間為

圖5 刀具與工件位置關系Fig. 5 Relationship between burnishing tool and workpiece

圖6 未加工區滾柱與工件的接觸關系(上Ry<Au,下Ry≥Au)Fig. 6 Contact between roller and workpiece in non-working area(upper:Ry<Au;lower:Ry≥Au)

1. 3 旋轉超聲滾壓深度分析

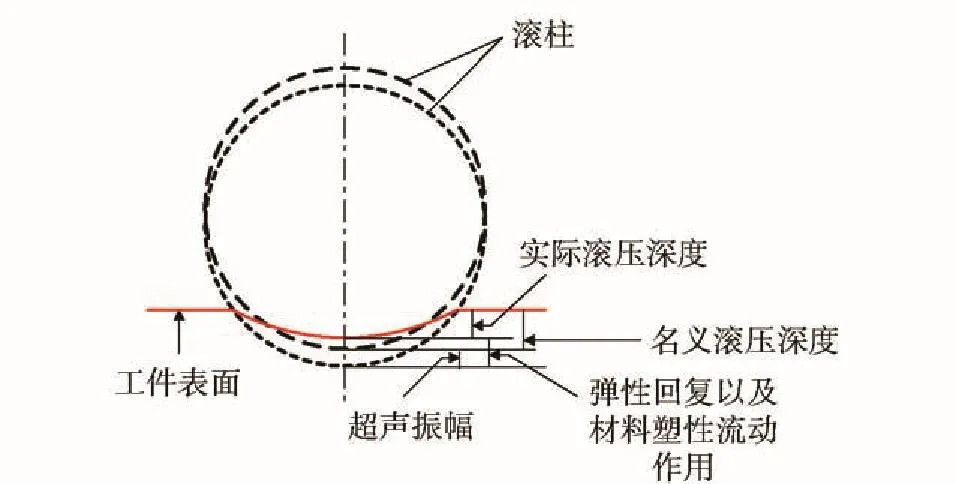

滾壓深度分為名義滾壓深度和實際滾壓深度。旋轉超聲名義滾壓深度就是實驗中設定的加工參數,而實際滾壓深度是由名義滾壓深度、超聲振動、工件的彈性回復以及滾壓過程中材料塑性流動共同作用的結果,如圖7所示。

圖7 旋轉超聲滾壓深度Fig. 7 Rotary ultrasonic burnishing depth

從圖7可以看出,名義滾壓深度與實際滾壓深度并不相等。在旋轉超聲滾壓中,除了超聲振動振幅以及工件彈性回復對滾壓深度的影響外,工件表面材料的塑性流動對滾壓深度也有影響作用,因為旋轉超聲滾壓是一種無材料去除的加工方式。

1. 4 旋轉超聲滾壓力與滾壓深度的關系模型

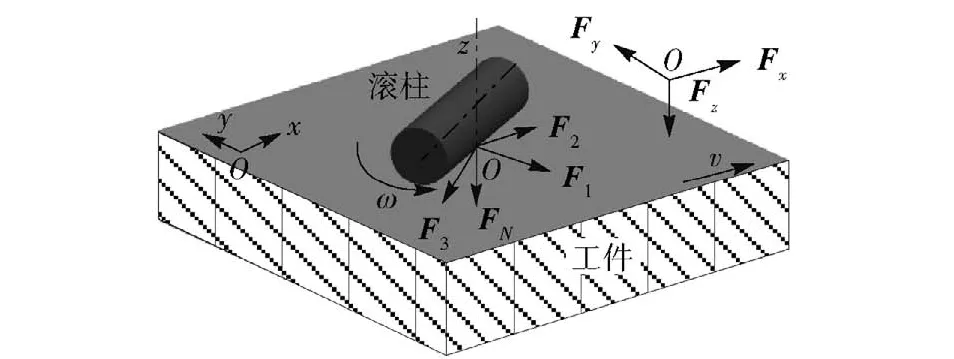

圖8為旋轉超聲滾壓工件受力分析。考慮到超聲滾壓加工過程中,滾壓頭中4個滾柱與工件之間的作用是相同的,所以以任一滾柱為例來研究。圖8中工件表面定為Oxy平面,Fx、Fy、Fz為滾柱對工件表面的3個分力。F1為滾柱對工件沿平面的擠壓力,垂直于滾柱;F2為滾柱沿進給方向運動時對工件的擠壓力;F3為滾柱對工件表面的摩擦作用力,其方向相切于滾柱與工件接觸的表面并指向工件內部;FN為滾柱對工件的沖擊力,其方向垂直于工件表面;ω為滾柱繞主軸旋轉的角速度。

圖8 旋轉超聲滾壓工件受力分析Fig. 8 Force analysis of rotary ultrasonic rolling workpiece

滾壓頭軸向振動速率遠大于工件的進給速度和滾壓頭旋轉的最高線速度,因此建立滾壓力與滾壓深度關系模型時,可忽略工件進給速度和滾壓頭旋轉速度的影響,只考慮沿主軸軸向的滾壓力。

超聲滾壓力分為兩部分來研究:靜壓力Fg和超聲動態沖擊力Fc.超聲頻率為19~30 kHz,利用數模轉化原理,將超聲動態沖擊力等效為恒力Fu:,這樣就可以對靜壓力Fg和超聲動態沖擊力Fu的合力Ft進行分析計算。

選用Tresca最大剪應力準則作為材料的屈服準則,其表達式為

式中:σ1、σ2、σ3是復雜應力狀態下的主應力;k和Y分別表示材料在純剪切時和單向拉伸時(或壓縮時)的屈服應力值。

在平面應變中應變εz為

根據變形時的幾何關系,可以求出單元的壓應變為

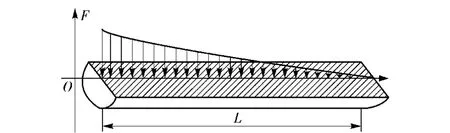

式中:R為滾柱半徑,R =3 mm;h為材料的名義滾壓深度;b為滾柱擠壓下工件變形層厚度。圖9中,Fq為滾壓刀具對單一滾柱施加的z向作用力,L為滾柱長度。

因為在x =±a處壓力減小到0,由(4)式和(5)式可以得到h = a2/2R,接觸半徑為

圖9 旋轉超聲滾壓簡化模型Fig. 9 Simplified model of rotary ultrasonic burnishing

Johson[15]利用Tresca準則給出了圓柱接觸問題屈服起始點的計算結果,即當最大接觸壓應力達到1. 67Y時,在表層下0. 78a處材料開始屈服。當h = 0.1 mm時,0.78a =0.6 mm,表明滾壓深度為0.1 mm時,工件表面0. 6 mm下位置開始發生塑性變形,而初始屈服點之上仍為彈性變形;當h = 0. 3 mm時,0. 78a =1. 05 mm,此時初始屈服點的深度為滾壓深度的3倍。結果表明,當滾壓深度較小時,工件表面下較深位置處仍為彈塑性變形。因此,提出以下5點假設以便研究滾壓力與滾壓深度的關系:1)滾柱為剛性;2)接觸關系為彈性接觸;3)被加工工件為彈性半空間體;4)滾壓深度不可太大,取h≤0. 78a;5)合力Ft在滾柱上服從線性分布(見圖10)。根據假設1和2,利用赫茲接觸理論[11]來計算滾壓力。另外,考慮到滾壓深度h≤0. 78a,則z方向的力遠大于x和y方向的分力,所以可只考慮z方向的受力。在此基礎上,旋轉超聲滾壓過程可以簡化為一個剛性圓柱體壓在一個彈性半空間體上,此時可忽略滾柱的變形量,只考慮工件的變形量,如圖10所示。

圖10 滾柱受力分布Fig. 10 Force distribution of burnishing roller

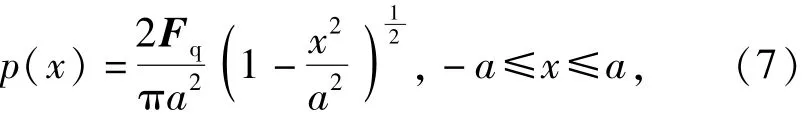

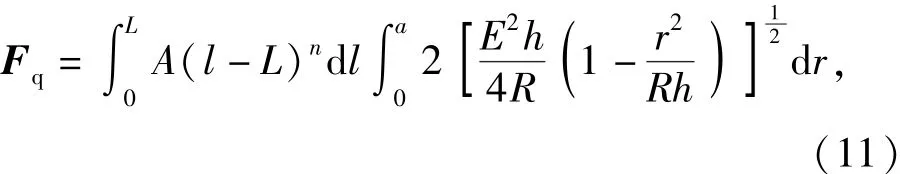

接觸區的壓力分布p為

最大壓力pmax為

將(6)式和(8)式代入(7)式中并積分得

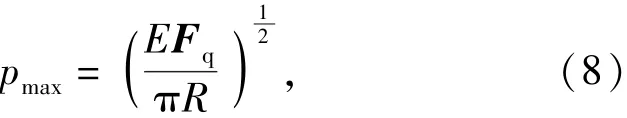

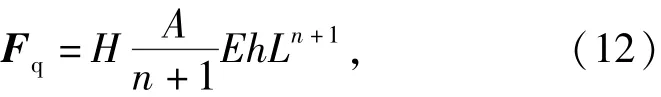

式中:E為等效彈性模量;E1和E2分別為滾柱與工件材料的彈性模量;υ1和υ2分別為滾柱與工件材料的泊松比。取滾柱的任一微段ΔL來研究,該小段上的受力設為ΔF,通過積分求得滾柱對半空間體的作用力Fq為

積分結果為

式中:A與n為滾壓力沿滾柱軸向分布相關系數,其取值與L有關;H =+[sin(2arccos M)-2arccos M]=,M == 1,簡化得到單一滾柱對半空間體的作用力Fq為

則總滾壓力Ft為

由(14)式可知,滾壓力Ft與滾壓深度h呈線性遞增關系。若考慮到實驗誤差等因素的影響,滾壓力與滾壓深度關系的表達式可以表示為

2 旋轉超聲滾壓實驗

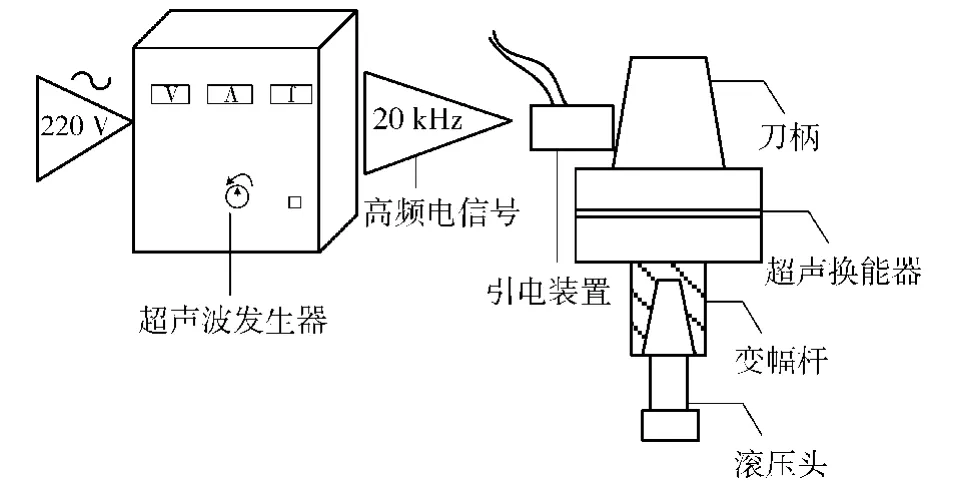

旋轉超聲滾壓實驗在DAEWOOACE-V500立式數控加工中心上進行。首先使用直徑為100 mm的面銑刀銑平被加工表面,然后進行旋轉超聲滾壓,如圖11所示。圖11中笛卡爾坐標系為測力裝置的坐標系。旋轉超聲滾壓系統組成如圖12所示。實驗中使用的滾柱材質為金剛石,工件材料為TC4.實驗采用單一變量法,設置6組不同滾壓深度的實驗,實驗條件見表1.實驗中采用KISTLER 9129AA測力儀進行滾壓力的采集,將采集到的滾壓力的平均值作為加工過程中的滾壓力;采用Veeco白光干涉儀觀察被加工表面的表面形貌,在VHX-600ESO光學顯微鏡下觀察被加工表面的顯微結構。為增強實驗數據的可靠性,在進行數據測量時,每一組都進行三次測量,取其平均值進行分析。

圖11 旋轉超聲滾壓加工實驗Fig. 11 Rotary ultrasonic burnishing experiment

圖12 旋轉超聲滾壓系統組成Fig. 12 Rotary ultrasonic burnishing system

表1 實驗條件Tab. 1 Design of experiments

3 旋轉超聲實驗結果及分析

3. 1 旋轉超聲滾壓力與滾壓深度關系

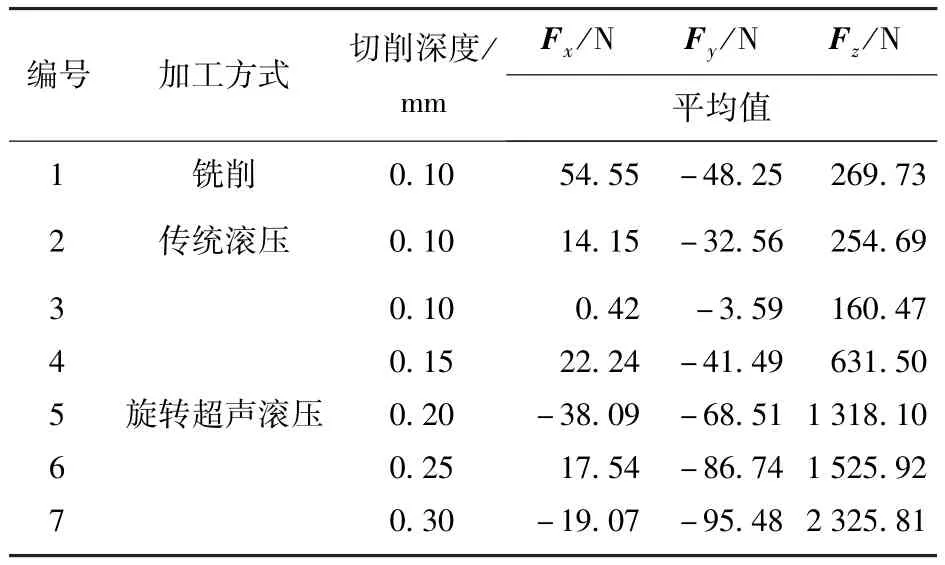

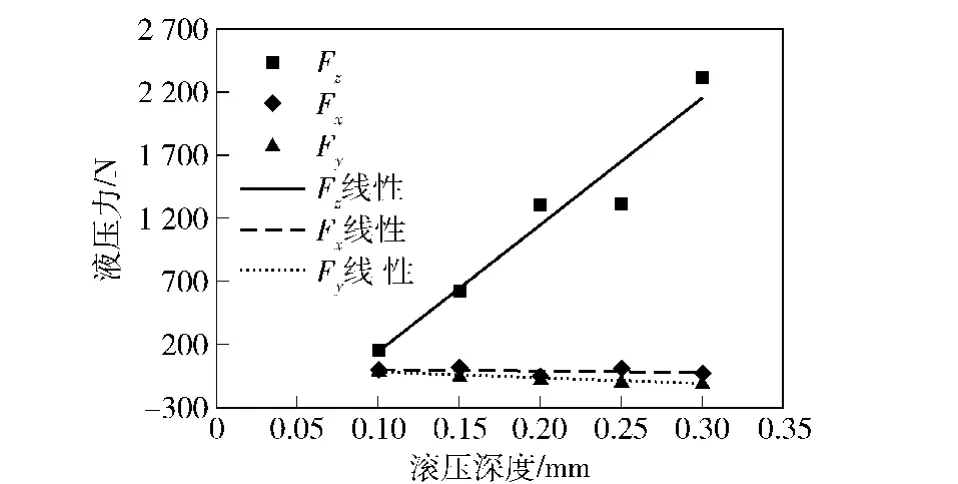

使用KISTLER測力儀測試獲得Fx、Fy、Fz方向的數據,如表2所示。觀察表2中的數據可以發現,銑削中的Fx為正值,而超聲滾壓中的Fx則有正有負,這是由銑削中x正方向為刀具線速度方向引起的;而在旋轉超聲滾壓中,主軸先旋轉然后滾壓頭才與被加工表面接觸,所以在滾壓頭與被加工表面接觸時滾柱的位置不同,從而導致了Fx有正有負。

表2 切削力數據Tab. 2 Cutting force data

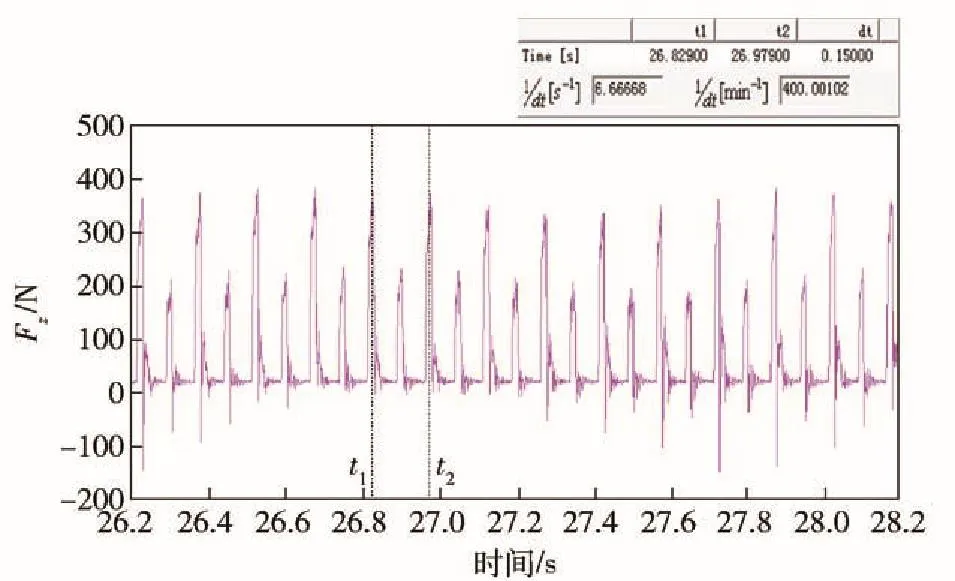

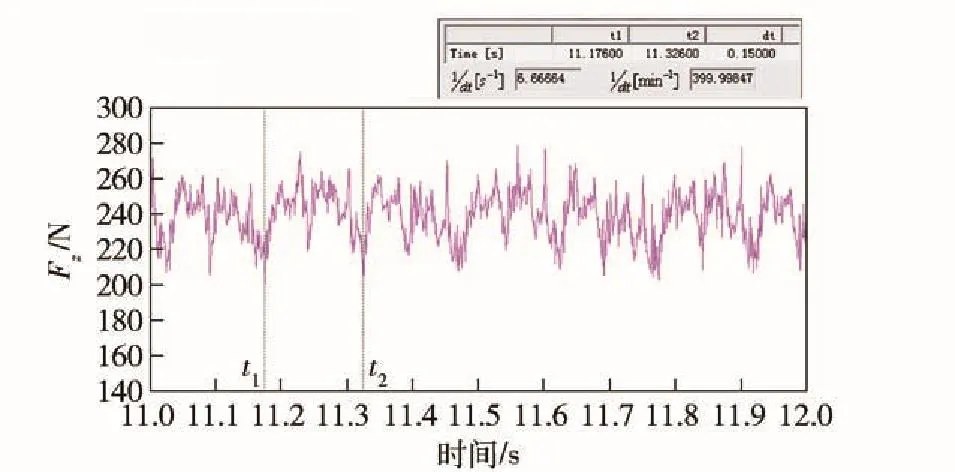

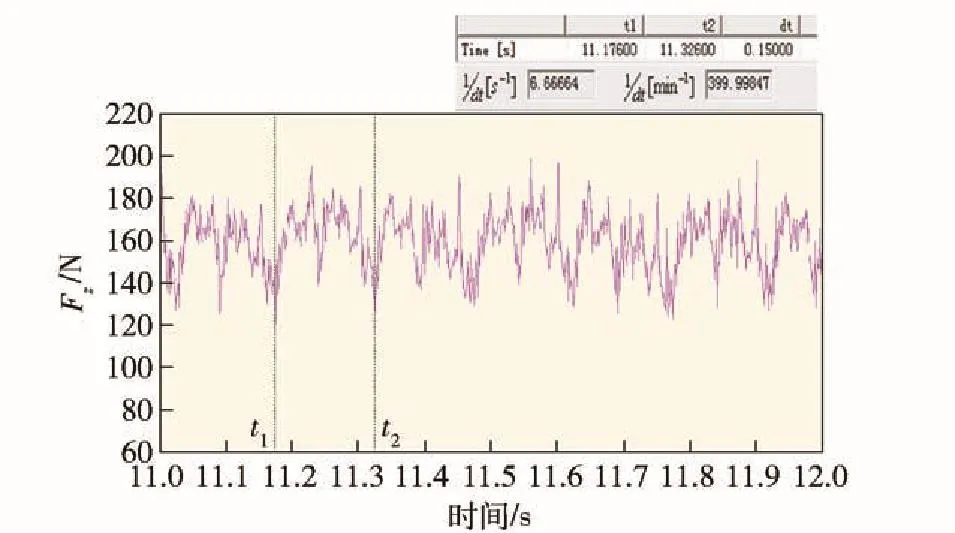

圖13、圖14和圖15分別為主軸旋轉一周時銑削、傳統滾壓和旋轉超聲滾壓采集到的Fz.比較圖13、圖14和圖15中的力信號可知,旋轉超聲滾壓、傳統滾壓和平面銑削,其z方向的切削力的最大值分別為168. 52 N、261. 57 N和366. 67 N,超聲滾壓與傳統滾壓相比減小了0. 6倍。結果表明,在切削深度、進給量和主軸轉速相同的情況下,在滾壓加工中超聲振動輔助作用可以有效地降低滾壓力。

圖13 面銑削時的銑削力Fz(h =0. 1 mm)Fig. 13 Milling force Fz(h =0. 1 mm)

觀察圖16可知,滾壓分力Fz隨著滾壓深度的增大線性遞增,這與滾壓力和滾壓深度關系模型預測結果相吻合,同時也與文獻[15]的實驗結果相吻合。而從表2和圖16分析可知,滾壓過程另兩個分力Fx、Fy的變化規律與Fz相同,其中Fx值出現正負交替變換與滾柱位置的變化有關。比較Fx、Fy、Fz三者的大小可知,旋轉超聲滾壓中被加工表面所受的力主要來自超聲振動和靜壓力的合力,即Fz、Fx和Fy相比Fz小很多,尤其Fx是Fz的左右,這也與滾壓力和滾壓深度關系模型建立的假設相吻合。發生這種現象的原因是隨著滾壓深度的增大,靜壓力不斷增大,而超聲振動的動態沖擊力值并沒有明顯的變化(超聲振動頻率保持不變)。

圖14 傳統滾壓力Fz(h =0. 1 mm)Fig. 14 Traditional burnishing force Fz(h =0. 1 mm)

圖15 旋轉超聲滾壓力Fz(h =0. 1 mm)Fig.15 Rotary ultrasonic burnishing force Fz(h =0. 1 mm)

圖16 旋轉超聲滾壓力與滾壓深度Fig. 16 Rotary ultrasonic burnishing force vs. burnishing depth

為了驗證所建模型的準確性,實驗中利用大景深顯微鏡觀察了被加工表面的實際滾壓深度。結果表明,實際滾壓深度確實小于名義滾壓深度,當名義滾壓深度為0. 1 mm時,實際滾壓深度為0. 05 mm.實際滾壓深度小于名義滾壓深度現象的原因來自四方面:一是被滾壓材料的彈性回復;二是被滾壓材料的塑性流動;三是超聲振動作用;四是滾壓頭在滾壓力反方向作用下的浮動。

圖17 加工后的表面形貌Fig. 17 Surface morphology after machining

3. 2 旋轉超聲滾壓表面形貌

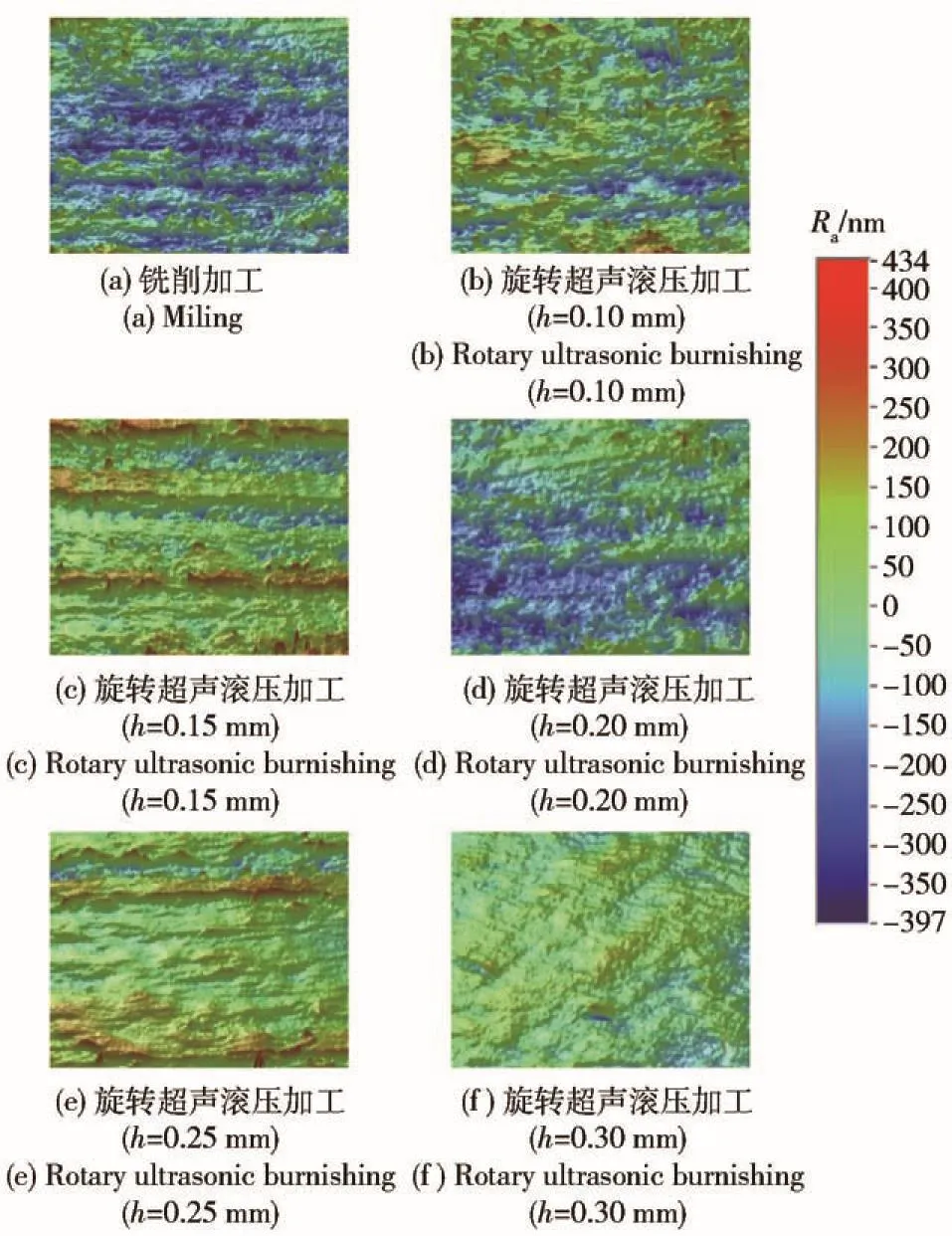

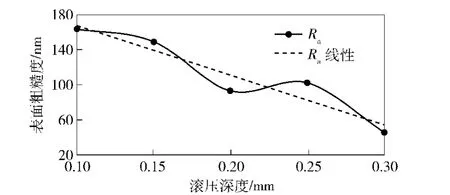

為了比較旋轉超聲滾壓加工和銑削加工對工件加工表面質量的影響,將上述實驗中銑削得到的工件表面試樣在Veeco白光干涉儀下進行觀測。圖17(a)為銑削加工工件的表面形貌,圖17(b)~圖17(f)為旋轉超聲滾壓加工時不同滾壓深度對應的加工表面形貌。比較圖17加工表面形貌可以看出,圖17(a)銑削加工表面存在規則的刀痕,圖17(b)~17(e)旋轉超聲滾壓加工表面形貌中的刀痕隨滾壓深度增加而不斷減小,圖17(f)圖中已觀察不到刀痕。圖17(a)~17(f)對應的加工表面粗糙度Ra依次為245 nm、163 nm、149 nm、93 nm、102 nm、46 nm,相應的表面粗糙度變化曲線如圖18所示。結果表明:旋轉超聲滾壓加工可降低加工表面粗糙度,并且在合適的范圍內,隨著滾壓深度的增大,加工表面粗糙度不斷降低,這是因為隨著滾壓深度的增大,作用在被加工表面上的滾壓力越來越大,在不改變其他工藝參數的條件下,較大的滾壓力能夠使被加工表面發生較大的塑性變形[13 -18]。表面粗糙度變化的另一個原因是隨著滾壓深度的增大,在保持超聲振動頻率不變的情況下,沖擊過程中滾柱與工件接觸面積增大,從而改善了被加工表面的表面粗糙度。

圖18 超聲滾壓表面粗糙度變化曲線Fig. 18 Variable curves of ultrasonic burnished surface roughness

圖19為被加工表面形貌的三維側面圖,圖19(a)~圖19(f)分別對應圖17(a)~圖17(f).分析圖19發現,旋轉超聲滾壓加工得到的表面形貌優于銑削加工得到的表面形貌,但其表面形貌中會出現較多高的凸起。這是因為在旋轉超聲滾壓加工過程中,滾柱對被加工表面存在擠壓和劃擦作用,從而導致被加工表面出現圖19中的撕裂痕跡,撕裂脫落部分附著在工件表面,與粉末狀切屑的產生有關。

圖19 被加工表面的3D側面圖Fig. 19 3D side view of machined surfaces

3. 3 顯微組織分析

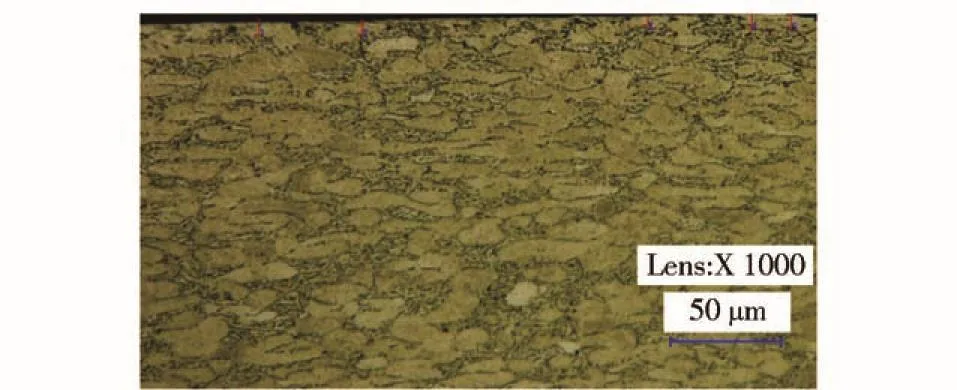

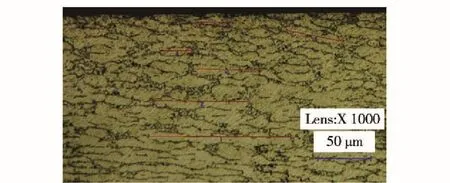

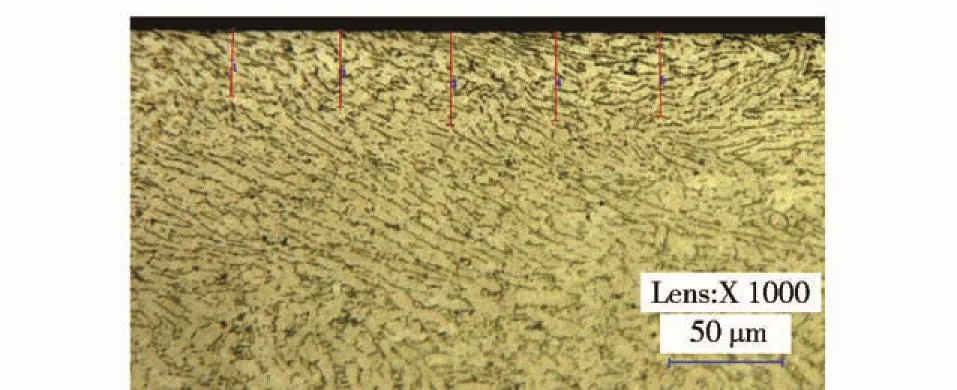

使用VHX-600ESO光學顯微鏡觀測銑削和旋轉超聲滾壓后工件橫截面的顯微組織結構,如圖20~圖25所示。

觀察分析圖20~圖25,可以看出,工件表面層經加工后發生了不同程度的變形。隨著滾壓深度的增大,工件表層的塑性流變現象越來越明顯:當滾壓深度h =0. 10 mm時,沒有明顯的塑性流變發生;當h =0. 15 mm時,表層顯微結構向左上方發生塑性流變;當h為0. 20 mm、0. 25 mm時,觀察到表層晶粒因發生塑性流變和擠壓而被拉長,其拉長方向為材料塑性流動方向;當h =0. 30 mm時,表層出現明顯的塑性流變層,在塑性流變層中,離工件表面越遠的晶粒越長,靠近塑性流變層底部的晶粒幾乎與工件表面平行,即沿垂直于滾壓力Fz的方向排列。出現這種現象的原因是工件表面附近的晶粒在滾壓力的作用下不斷被擠壓和拉長而發生晶粒重組,工件表面以下的晶粒所承受的穿透力隨著深度的增大而降低,不足以使其發生重組現象[15,19 -23]。圖21~圖25表明,隨著滾壓深度的增大,工件受到的滾壓力不斷增大,從而說明滾壓深度與滾壓力存在比例關系。

圖20 銑削工件橫截面顯微結構(h =0. 10 mm)Fig. 20 Cross-sectional microstructure of milled workpiece (h =0. 10 mm)

圖21 旋轉超聲滾壓工件橫截面顯微結構(h =0. 10 mm)Fig. 21 Cross-sectional microstructure of rotary ultrasonic burnished workpiece(h =0. 10 mm)

圖22 旋轉超聲滾壓工件橫截面顯微結構(h =0. 15 mm)Fig. 22 Cross-sectional microstructure of rotary ultrasonic burnished workpiece(h =0. 15 mm)

圖23 旋轉超聲滾壓工件橫截面顯微結構(h =0.20 mm)Fig. 23 Cross-sectional microstructure of rotary ultrasonic burnished workpiece(h =0. 20 mm)

圖24 旋轉超聲滾壓工件橫截面顯微結構(h =0.25 mm)Fig. 24 Cross-sectional microstructure of rotary ultrasonic burnished workpiece(h =0. 25 mm)

圖25 旋轉超聲滾壓工件橫截面顯微結構(h =0.30 mm)Fig. 25 Cross-sectional microstructure of rotary ultrasonic burnished workpiece(h =0. 30 mm)

4 結論

1)通過旋轉超聲滾壓加工的運動學分析,計算得出了單個滾壓周期內的有效滾壓時間、滾壓深度。

2)通過TC4銑削與旋轉超聲滾壓的對比實驗可知,旋轉超聲滾壓可有效降低切削力,其軸向方向的作用力降低了2倍,工件表面的殘留刀痕得到明顯消除,滾壓深度為0. 30 mm時的工件表面已觀察不到銑削痕跡。

3)通過觀察TC4被加工表面的表面形貌發現,旋轉超聲滾壓降低了加工表面粗糙度,可以降低30%左右,達到0. 10~0. 05 μm.在滾壓深度0. 10~0. 30 mm的范圍內,隨著滾壓深度的增大,加工表面粗糙度不斷降低。

4)基于赫茲接觸理論,分析了旋轉超聲滾壓加工機理,建立了滾壓力與滾壓深度的關系模型,并對模型的準確性用TC4加工實驗進行了驗證。利用該模型可通過調節滾壓深度來研究滾壓力對加工表面形貌的影響。

5)旋轉超聲滾壓實驗表明,在不改變其他工藝參數的條件下,旋轉超聲滾壓加工TC4時的滾壓力隨著滾壓深度的增大而線性增大。

參考文獻(References)

[1] 姜興剛,梁海彤,盧慧敏,等.鈦合金薄壁件超聲橢圓振動銑削研究[J].兵工學報,2014,35(增刊1):1891 -1897. JIANG Xing-gang,LIANG Hai-tong,LU Hui-min,et al. Investigation of ultrasonic elliptical vibration milling of thin-walled titanium alloy parts[J]. Acta Armamentarii,2014,35(S1):1891 -1897.(in Chinese)

[2] Singh R,Khamba J S. Investigation for ultrasonic machining of titanium and its alloys[J]. Journal of Materials Processing Technology,2007,183(2/3):363 -367.

[3] Singh R,Khamba J S. Ultrasonic machining of titanium and its alloys:A review[J]. Journal of Materials Processing Technology,2006,173(2):125 -135.

[4] 李倫,李淑娟,湯奧斐,等.超聲橫向激勵下軸向運動金剛石線鋸振動切割分析[J].兵工學報,2014,35(10):1651 -1658. LI Lun,LI Shu-juan,TANG Ao-fei,et al. Vibration cutting analysis of axially moving diamond wire saw excited by transverse ultrasonic wave[J]. Acta Armamentarii,2014,35(10):1651 -1658.(in Chinese)

[5] Jatinder K,Khamba J S,Mohapatra S K. An investigation into the machining characteristics of titanium using ultrasonic machining [J]. International Journal of Machining and Machinability of Materials,2008,3(1/2):143 -161.

[6] 鄭書友,馮平法,徐西鵬.旋轉超聲加工技術研究進展[J].清華大學學報,2009,49(11):1799 -1804. ZHENG Shu-you,FENG Ping-fa,XU Xi-peng. Development trends of rotary ultrasonic machining technology[J]. Journal of Tsinghua University,2009,49(11):1799 -1804.(in Chinese)

[7] Ya G,Qin H W,Yang S C,et al. Analysis of the rotary ultrasonic machining mechanism[J]. Journal of Materials Processing Technology,2002,129(1/2/3):182 -185.

[8] Churi N J,Pei Z J,Treadwell C. Rotary ultrasonic machining of titanium alloy:effects of machining variables[J]. Machining Science and Technology,2006,10(3):301 -321.

[9] Huuki J,Sampsa V A L. Integrity of surfaces finished with ultrasonic burnishing[J]. Proceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture,2012,227(1):45 -53.

[10] Bozdana A T,Gindy N N Z,Li H. Deep cold rolling with ultrasonic vibrations—a new mechanical surface enhancement technique[J]. International Journal of Machine Tools and Manufacture,2005,45(6):713 -718.

[11] 李禮,朱有利,呂光義,等. TC4鈦合金超聲深滾表面強化技術的研究[J].材料工程,2008,10(11):68 -74. LI Li,ZHU You-li,LYU Guang-yi,et al. Study on ultrasonic deep rolling surface mechanical enhancement technique of TC4 titanium alloy[J]. Journal of Materials Engineering,2008,10(11):68 -74.(in Chinese)

[12] 呂光義,朱有利,李禮,等.超聲深滾對TC4鈦合金表面形貌和表面粗糙度的影響[J].中國表面工程,2007,20(4):38 -41. LYU Guang-yi,ZHU You-li,LI Li,et al. The effect of ultrasonic deep rolling(UDR)on surface topography and surface roughness of TC4 titanium alloy[J]. China Surface Engineering,2007,20(4):38 -41.(in Chinese)

[13] Liu Y,Zhao X.,Wang D. Effective FE model to predict surface layer characteristics of ultrasonic surface rolling with experimental validation[J]. Materials Science and Technology,2013,30(6):627 -636.

[14] Masato O,Shohei S,Kei W,et al. Development and burnishing characteristics of roller burnishing method with rolling and sliding effects[J]. Journal of Mechatronics,2015,29(1):110 -118.

[15] Johnson K L. Contact mechanics[M]. England:the University of Cambridge,1985.

[16] Seemikeri C Y,Brahmankar P K,Mahagaonkar S B. Some studies on design and performance analysis of a new low plasticity burnishing tool[J]. International Journal of Machining and Machinability of Materials,2008,4(2/3):237 -251.

[17] 王婷,王東坡,沈煜,等.超聲表面滾壓加工參數對40Cr表面粗糙度的影響[J].天津大學學報,2009,42(2):168 -172. WANG Tin,WANG Dong-po,SHEN Yu,et al. Effect of ultrasonic surface rolling processing parameters on 40Cr surface roughness[J]. Journal of Tianjin University,2009,42(2):168 -172.(in Chinese)

[18] Maximov J T,Duncheva G V,Amudjev I M,et al. A new single-roller burnishing technique decreasing roughness obtained [J]. Journal of Materials Science and Engineering with Advanced Technology,2010,2(2):177 -201.

[19] Low K O,Wong K J. Tribological effects of polymer surface modification through plastic deformation[J]. Indian Academy of Sciences,2011,34(7):1549 -1555.

[20] Balland P,Tabourot L,Degre F,et al. Mechanics of the burnishing process[J]. Precision Engineering,2013,37(1):129 -134.

[21] Balland P,Tabourot L,Degre F,et al. An investigation of the mechanics of roller burnishing through finite element simulation and experiments[J]. International Journal of Machine Tools and Manufacture,2013,65(1):29 -36.

[22] Travieso J A,Dessein G,Rojas H A. Improving the surface finish of concave and convex surfaces using a ball burnishing process [J]. Materials and Manufacturing Processes,2011,26(12):1494 -1502.

[23] Gharbi F,Sghaier S,Hamdi H,et al. Ductility improvement of aluminum 1050A rolled sheet by a newly designed ball burnishing tool device[J]. International Journal of Advanced Manufacture Technology,2012,60(1):87 -99.

The Investigation into Burnishing Force,Burnishing Depth and Surface Morphology in Rotary Ultrasonic Burnishing

ZHAO Jian1,2,WANG Bing1,2,LIU Zhan-qiang1,2

(1. School of Mechanical Engineering,Shandong University,Jinan 250061,Shandong,China;2. Key Laboratory of High Efficiency and Clean Mechanical Manufacture of Ministry of Education,Shandong University,Jinan 250061,Shandong,China)

Abstract:The effective burnishing time in rotary ultrasonic burnishing is determined with by analyzing machining mechanism and characteristics of rotary ultrasonic burnishing operation. The relationship between burnishing force and burnishing depth in rotary ultrasonic burnishing is firstly modelled based on the Hertz contact theory. The relational model is then applied to predict the burnishing force. Experiments of rotary ultrasonic burnishing of titanium alloy TC4 are carried out. The burnishing force is measured using a piezoelectric dynamometer,and the machined surface morphology is observed using a white light interferometer. The microstructure perpendicular to the surface of the ultrasonic burnished workpiece is observed under an optical microscope. The results demonstrate that there is a linear correlation between burnishing force and burnishing depth in rotary ultrasonic burnishing. The experimental results are in good agreement with the theoretical and predictive results. The correlation between burnishing force and surface morphology is discussed. The research results will be beneficial for the appropriate selection ofburnishing depth.

Key words:machinofature technique and equipment;rotary ultrasonic burnishing force;burnishing depth;surface morphology

中圖分類號:TG113. 25;TG668

文獻標志碼:A

文章編號:1000-1093(2016)04-0696-09

DOI:10. 3969/ j. issn. 1000-1093. 2016. 04. 018

收稿日期:2015-04-08

基金項目:國家自然科學基金項目(51425503);高檔數控機床與基礎制造裝備科技重大專項項目(2014ZX04012014)

作者簡介:趙建(1989—),男,博士研究生。E-mail:sduzhaojian@ gmail. com;