脫硫裝置熔硫工藝優化總結

朱性慶 王天峰 李媛媛

(河南心連心化肥有限公司河南新鄉453731)

?

脫硫裝置熔硫工藝優化總結

朱性慶王天峰李媛媛

(河南心連心化肥有限公司河南新鄉453731)

脫硫生產中,再生槽提取出來的硫泡沫夾帶一部分溶液,送至熔硫釜進行高溫熔融后,溶液中副鹽含量增加,此部分溶液冷卻后重新送入系統使用。為避免對環境造成污染,不能進行溶液置換,脫硫液中的副鹽含量會不斷增加,最終會影響脫硫液質量,導致脫硫效率降低。溶液在通過脫硫塔時,副鹽會黏附在脫硫塔內的填料上,日積月累,最終導致脫硫塔阻力升高,嚴重時甚至造成系統停車。河南心連心化肥有限公司半水煤氣脫硫(以下簡稱二脫)裝置采用間歇式熔硫,熔硫后的回液抽回系統,易引起再生槽內硫泡沫發虛,進而發生再生槽漫液事故。針對此問題,決定在不增加成本的情況下,通過對現有熔硫工藝進行優化,以減少對生產的影響。

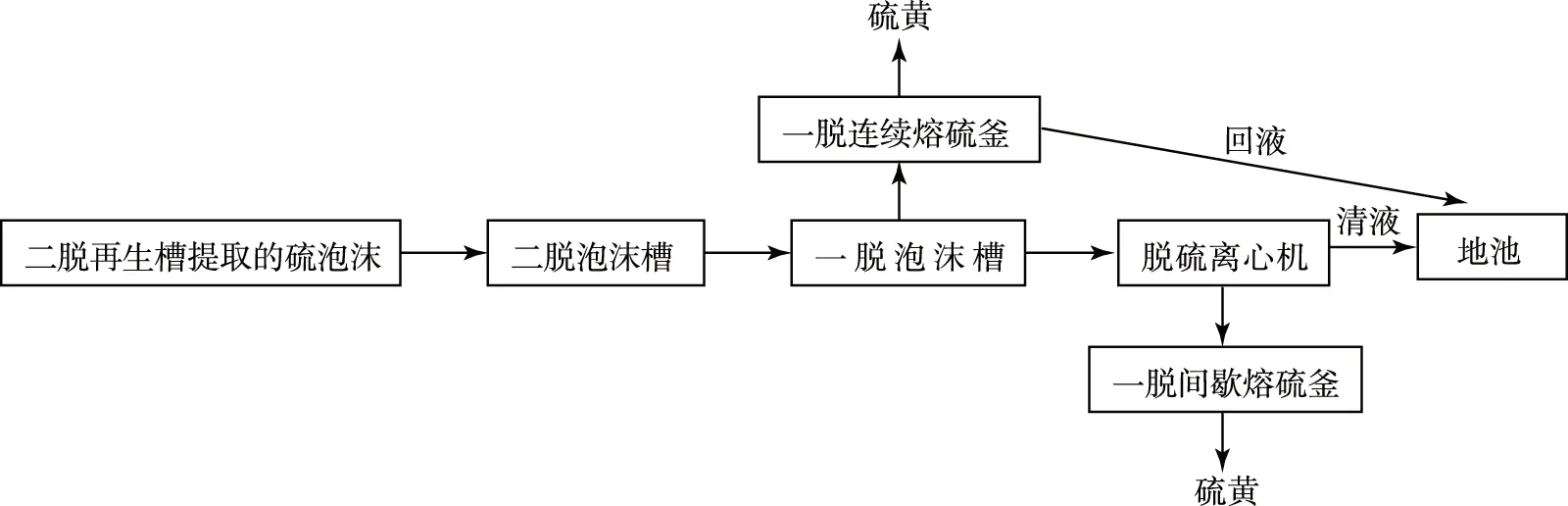

1熔硫工藝優化后工藝流程

原熔硫工藝是將變換氣脫硫(以下簡稱一脫)裝置的硫泡沫送至一脫熔硫釜、二脫裝置的硫泡沫送至二脫熔硫釜,各裝置的硫泡沫各自消耗。經優化后,心連心公司將二脫裝置的硫泡沫送至一脫裝置(圖1),經混合后進行熔融。該方案不需要增加任何設備,僅通過配管即可實現。其關鍵在于可降低生產成本、提高出硫率,保證脫硫裝置長周期穩定運行。

圖1 熔硫工藝優化后工藝流程

二脫再生槽提取出的硫泡沫直接送至一脫泡沫槽,與一脫裝置硫泡沫混合在一起,經泡沫泵輸送至一脫連續熔硫釜或間歇熔硫釜。由于連續熔硫易產生副鹽,因此,在實際操作時,先將泡沫送至脫硫離心機,經過分離后送至一脫間歇熔硫釜進行熔融;當泡沫量較多時,同時開啟一脫連續熔硫釜,提高出硫率的同時,也能保證有足夠的空間存放硫泡沫,避免因硫泡沫提取不及時而被帶入系統,導致脫硫塔阻力升高。

2效果分析

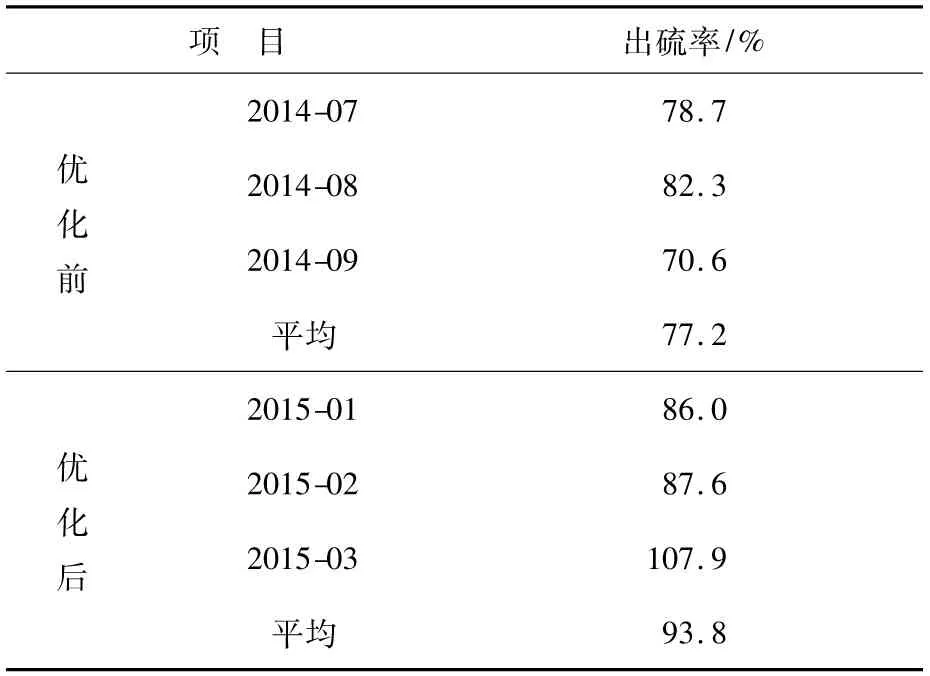

2.1出硫率

一脫、二脫裝置合并熔硫后,二脫裝置的硫泡沫全部送至一脫連續熔硫釜和一脫間歇熔硫釜進行熔融。

運行一段時間的現場數據(表1)表明,平均出硫率由優化前的77.2%提高至優化后的93.8%,出硫率明顯提高。

表1 熔硫工藝優化前、后出硫率對比

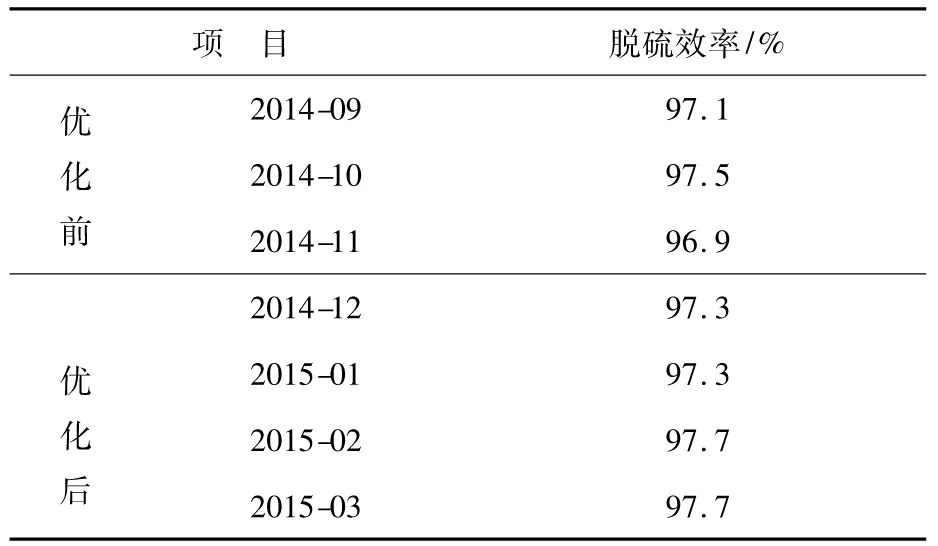

2.2脫硫效率

2014年11月熔硫工藝調整后,二脫裝置脫硫效率由97.5%下降至96.9%(表2),造成此現象的主要原因是二脫裝置硫泡沫提取過程中夾帶部分溶液,送至一脫裝置后,二脫裝置溶液循環量有所減少;為了保證貧液槽液位,向系統內補水,造成溶液組分波動大,脫硫效率降低。目前,通過調整,脫硫效率已提高至97.7%。

表2 熔硫工藝優化前、后二脫裝置脫硫效率

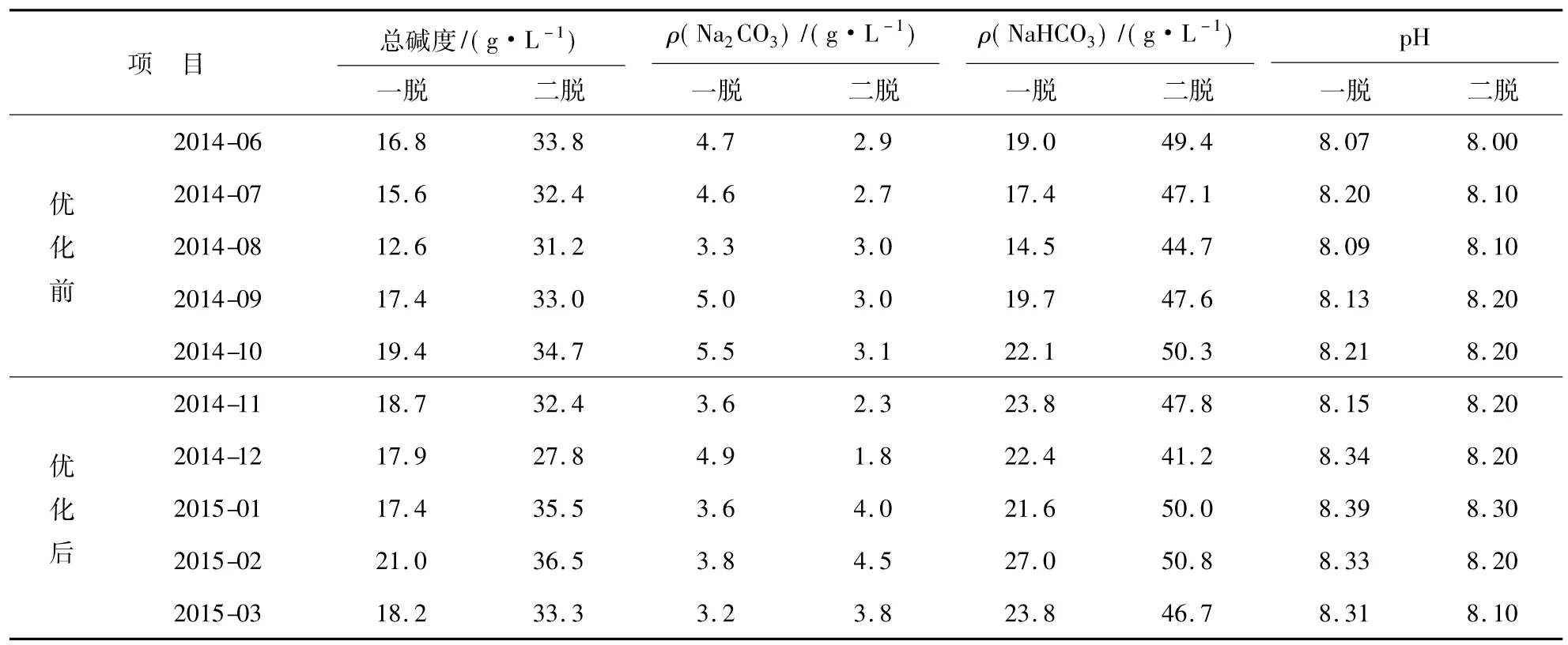

2.3一脫、二脫裝置溶液組分

二脫裝置硫泡沫送至一脫泡沫槽后,經脫硫離心機分離后的清液與一脫裝置溶液混合,造成了一脫、二脫裝置溶液組分發生變化(表3),一脫裝置總堿度由19.4 g/L下降至17.4 g/L,Na2CO3質量濃度由5.5 g/L下降至3.6 g/L;二脫裝置溶液組分2014年11月至12月波動較大,總堿度由34.7 g/L下降至27.8 g/L。2015年1月,通過及時補充溶液組分以及調整工藝,溶液組分逐步恢復正常。

表3 一脫和二脫裝置工藝優化前、后溶液工藝參數

2.4副鹽含量

自2014年11月開始,一脫裝置溶液副鹽質量濃度呈直線下降,由392 g/L下降至184 g/L,其中NaSCN含量下降幅度較大,Na2SO4和Na2S2O3含量也有所下降; 二脫裝置副鹽總含量呈上升趨勢。由此現象推斷,一脫、二脫裝置副鹽總含量變化是由溶液混合造成的。二脫裝置副鹽含量升高后,對生產的主要影響是噴射器有結晶堵塞,造成噴射器吸空氣量減少,再生效果變差。為此,計劃將一脫、二脫裝置回液分開存放,分別抽回系統使用。

2.5物料成本

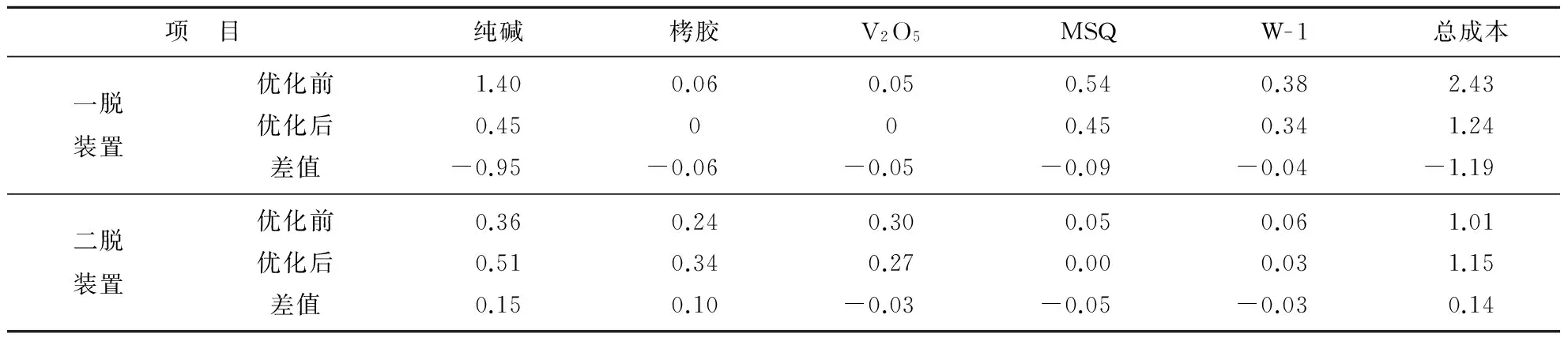

優化前、后物料噸氨成本對比見表4。

表4 優化前、后物料噸氨成本對比 元

由表4可知:一脫、二脫裝置共同熔硫后, 由于一脫裝置溶液組分含量的升高,一脫裝置脫硫效率滿足生產需求,停止投加栲膠和V2O5,物料消耗均有所下降;二脫裝置由于溶液損失及溶液組分的降低,投加的物料相比之前增加。一脫裝置噸氨成本降低1.19元,二脫裝置噸氨成本上升0.14元,則整體物料消耗噸氨成本共計降低1.05元。

3結語

經過對一脫、二脫裝置熔硫工藝的優化,出硫率大大提高,不但副產品硫黃產量增加,而且物料消耗隨之降低;二脫裝置現場不再熔硫,現場工作環境得到改善。優化熔硫工藝后,出硫率的提高更有利于控制脫硫塔的阻力,為系統長周期穩定運行奠定了基礎。由于硫泡沫全部送至一脫裝置熔融,現場工作量增加、勞動強度增大,下一步考慮實現自動化控制,以降低現場工人的勞動強度。

(收稿日期2015-07-10)