低溫甲醇洗系統(tǒng)原始試車運(yùn)行總結(jié)

張 月

(兗礦國(guó)宏化工有限責(zé)任公司山東鄒城273512)

?

低溫甲醇洗系統(tǒng)原始試車運(yùn)行總結(jié)

張?jiān)?/p>

(兗礦國(guó)宏化工有限責(zé)任公司山東鄒城273512)

昊華國(guó)泰化工有限公司一期400 kt/a煤制甲醇項(xiàng)目于2011年9月開工建設(shè),2012年完成大部分土建工程,2013年完成設(shè)備安裝,于2015年8月19日原始試車成功,2015年9月5日達(dá)產(chǎn)。其中,凈化裝置酸性氣脫除工序采用了以林德工藝為藍(lán)本、由惠生設(shè)計(jì)院設(shè)計(jì)的低溫甲醇洗工藝,工藝氣處理能力為180 000 m3/h(標(biāo)態(tài))。截止2015年11月30日,低溫甲醇洗系統(tǒng)已連續(xù)運(yùn)行104 d,累計(jì)制得合格凈化氣約3.5×108m3(標(biāo)態(tài))。目前,該項(xiàng)目運(yùn)行情況良好,各項(xiàng)工藝指標(biāo)基本穩(wěn)定。

1工藝運(yùn)行情況

1.1凈化裝置工藝消耗

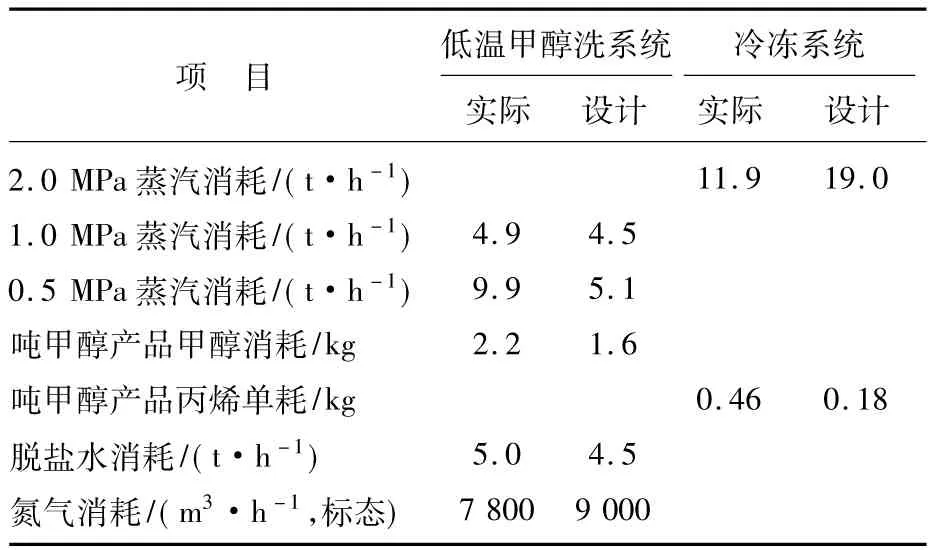

在凈化裝置中,低溫甲醇洗系統(tǒng)與冷凍系統(tǒng)的各項(xiàng)物料操作是息息相關(guān)的,因此,可將冷凍系統(tǒng)看作低溫甲醇洗系統(tǒng)的附屬系統(tǒng)。一般情況下,進(jìn)行工藝消耗統(tǒng)計(jì)時(shí),此2個(gè)系統(tǒng)都是放在一起統(tǒng)計(jì)的。凈化裝置工藝消耗情況見(jiàn)表1。

表1 凈化裝置工藝消耗情況

由表1可以看出:①0.5 MPa蒸汽消耗偏高,實(shí)際消耗達(dá)9.9 t/h,而設(shè)計(jì)消耗為5.1 t/h;②2.0 MPa蒸汽消耗偏低,實(shí)際消耗僅11.9 t/h,遠(yuǎn)遠(yuǎn)低于設(shè)計(jì)值19.0 t/h;③氮?dú)庥昧科伲瑢?shí)際消耗7 800 m3/h(標(biāo)態(tài)),低于設(shè)計(jì)值9 000 m3/h(標(biāo)態(tài))。

(1) 0.5 MPa蒸汽消耗偏高的原因

2015年7月31日,第1次原始試車失敗。經(jīng)分析,由于熱再生塔右室偏小,產(chǎn)生的甲醇蒸氣量不足,無(wú)法完全汽提熱再生塔富甲醇中的酸性氣體,故將熱再生塔塔釜擋板左移200 mm,右室空間變大,需要加熱的冷甲醇量增多,則蒸汽消耗也相應(yīng)增加。

在試生產(chǎn)階段,為了保證凈化氣的合格率,貧甲醇中總硫含量控制較低,其體積分?jǐn)?shù)保持在(2~6)×10-6,而設(shè)計(jì)值為<100×10-6,經(jīng)驗(yàn)值為<30×10-6。由于當(dāng)前貧甲醇中總硫含量遠(yuǎn)遠(yuǎn)低于設(shè)計(jì)值,為了脫除更多的酸性氣體,熱再生塔的蒸汽消耗必然會(huì)相應(yīng)增加。

(2) 2.0 MPa蒸汽消耗偏低的原因

由于低溫甲醇洗系統(tǒng)低壓閃蒸塔設(shè)計(jì)余量過(guò)大,自身冷量較足,需補(bǔ)充的冷量較少,低溫甲醇洗系統(tǒng)各丙烯冷卻器均處于最低負(fù)荷狀態(tài)。因此,壓縮機(jī)轉(zhuǎn)速較低(7 200 r/min),第1段防喘振閥開度較大(66%)。目前,壓縮機(jī)負(fù)荷只達(dá)設(shè)計(jì)值的60%,故驅(qū)動(dòng)蒸汽用量較少。

由于甲醇對(duì)酸性氣體的吸收能力與純度成正比,在相同的工藝氣負(fù)荷下,甲醇循環(huán)量必然會(huì)有所降低,貧甲醇從熱再生塔帶入系統(tǒng)的熱量也會(huì)隨之減少。對(duì)于同一個(gè)系統(tǒng),甲醇閃蒸所產(chǎn)生的冷量只與工藝氣負(fù)荷有關(guān)。在相同的工藝氣負(fù)荷下,被貧甲醇從熱再生塔帶入系統(tǒng)的熱量抵消的冷量會(huì)減少,所需補(bǔ)充的冷量也會(huì)隨之減少。各丙烯冷卻器中發(fā)生相變的丙烯量同樣會(huì)隨之減少,進(jìn)入壓縮機(jī)的丙烯氣體必然會(huì)隨之減少。因此,壓縮機(jī)負(fù)荷有所降低,壓縮機(jī)所用2.0 MPa驅(qū)動(dòng)蒸汽量也隨之減少。

(3) 氮?dú)庥昧科俚脑?/p>

系統(tǒng)自身產(chǎn)生的冷量偏多,低壓閃蒸塔最低溫度可輕易地低于-75 ℃。低壓閃蒸塔及相關(guān)附屬設(shè)備材質(zhì)為316 L,最低只能承受-85 ℃。在操作過(guò)程中,距離極限溫度越近,對(duì)設(shè)備的損傷越大,一旦超過(guò)極限溫度,設(shè)備會(huì)很快損壞。

為提高系統(tǒng)溫度、保護(hù)設(shè)備,可采取以下措施:①提高低壓閃蒸塔操作壓力,減少酸性氣體的閃蒸量,即減少低壓閃蒸系統(tǒng)所產(chǎn)生的冷量。當(dāng)前操作壓力為0.095 MPa,設(shè)計(jì)操作壓力<0.8 MPa,經(jīng)驗(yàn)值<0.6 MPa。②將氮?dú)馔ㄈ氲蛪洪W蒸塔,降低了CO2氣相組分的分壓,增大了解吸過(guò)程的推動(dòng)力,使甲醇中的CO2盡量在低溫下解吸出來(lái)。在一定范圍內(nèi),汽提氮?dú)饬吭酱螅瑥募状贾薪馕龅腃O2越多,系統(tǒng)產(chǎn)生的冷量越多。由此可見(jiàn),減少汽提氮?dú)饬浚到y(tǒng)產(chǎn)生的冷量相應(yīng)減少,系統(tǒng)溫度也會(huì)相應(yīng)提高。

1.2吸收塔運(yùn)行情況

工藝指標(biāo):變換氣155 000 m3/h(標(biāo)態(tài)),凈化氣107 000 m3/h(標(biāo)態(tài)),系統(tǒng)壓力5.4 MPa,總循環(huán)量150 t/h,脫硫段循環(huán)量122 t/h,貧甲醇溫度-60 ℃,凈化氣中總硫體積分?jǐn)?shù)<0.1×10-6、CO2體積分?jǐn)?shù)在3.1%左右。

由于系統(tǒng)冷量較充足,甲醇純度較高,僅需150 t/h的總循環(huán)量,即可處理155 000 m3/h(標(biāo)態(tài))的變換氣,設(shè)計(jì)值為208 t/h,操作余量較大。另外,在CO2含量達(dá)到要求的情況下,凈化氣中總硫體積分?jǐn)?shù)<0.1×10-6,證明吸收塔的設(shè)計(jì)及安裝符合要求,能滿足正常生產(chǎn)的需要。

目前,吸收塔總壓差為55 kPa,相對(duì)當(dāng)前的負(fù)荷略微偏小,設(shè)計(jì)值為80 kPa。其主要原因:總循環(huán)量偏小,各層塔盤積液量小,壓差有所降低。

1.3低壓閃蒸塔運(yùn)行情況

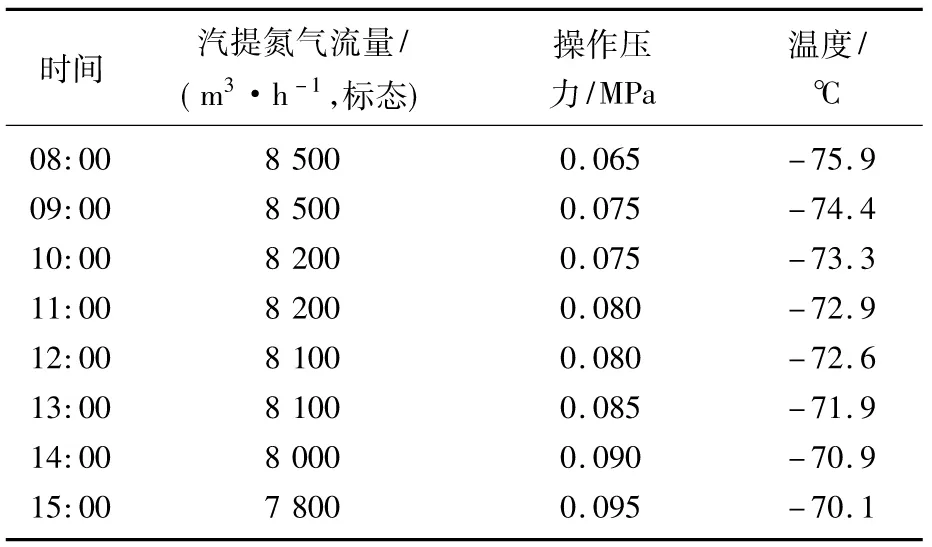

目前,低壓閃蒸塔壓力控制在0.095 MPa左右,汽提氮?dú)饬勘3衷? 800 m3/h(標(biāo)態(tài))左右,最低溫度保持在-70 ℃左右。按照林德公司原設(shè)計(jì),低壓閃蒸塔操作壓力控制在0.080 MPa左右,經(jīng)驗(yàn)值為0.065 MPa,即可實(shí)現(xiàn)冷量平衡。現(xiàn)低壓閃蒸塔操作壓力達(dá)0.095 MPa,冷量仍有盈余,由此可見(jiàn),該系統(tǒng)的閃蒸制冷能力較強(qiáng),操作時(shí)需對(duì)低壓閃蒸塔溫度加強(qiáng)監(jiān)控,防止溫度過(guò)低導(dǎo)致凍壞設(shè)備。

同樣,汽提氮?dú)饬績(jī)H7 800 m3/h(標(biāo)態(tài)),低于設(shè)計(jì)值9 000 m3/h(標(biāo)態(tài)),可實(shí)現(xiàn)冷量平衡,防止溫度過(guò)低導(dǎo)致凍壞設(shè)備。2015年9月6日,低壓閃蒸塔運(yùn)行參數(shù)見(jiàn)表2。

表2 低壓閃蒸塔運(yùn)行參數(shù)

由表2可知:在相同操作壓力下,汽提氮?dú)饬髁吭酱螅到y(tǒng)溫度越低;在相同汽提氮?dú)饬髁肯拢到y(tǒng)壓力越低,系統(tǒng)溫度越低。

1.4熱再生塔運(yùn)行情況

熱再生塔工藝指標(biāo):操作壓力0.21 MPa,塔頂溫度94 ℃,蒸汽量9.9 t/h,貧甲醇中總硫體積分?jǐn)?shù)在4×10-6左右。

相對(duì)于當(dāng)前循環(huán)量,熱再生塔的熱負(fù)荷偏高,蒸汽量達(dá)9.9 t/h,高于設(shè)計(jì)值5.1 t/h。具體原因前面已作闡述,現(xiàn)根據(jù)工藝指標(biāo)逐步降低蒸汽用量,以降低生產(chǎn)成本。熱再生塔的再生能力較強(qiáng),貧甲醇中總硫含量較低,而國(guó)內(nèi)同類裝置貧甲醇總硫體積分?jǐn)?shù)一般在15×10-6左右,國(guó)外同類裝置貧甲醇總硫體積分?jǐn)?shù)高達(dá)50×10-6。由此可見(jiàn),該熱再生塔的設(shè)計(jì)水平還是很高的。

2存在的問(wèn)題及解決措施

(1) 變換氣分離器至甲醇水分離塔液相管線排水不暢,導(dǎo)致低溫甲醇洗接氣或者前系統(tǒng)波動(dòng)時(shí)變換氣分離器內(nèi)的甲醇水溶液無(wú)法及時(shí)排出,被工藝氣帶入吸收塔,造成系統(tǒng)甲醇污染,降低甲醇吸收能力,進(jìn)而影響吸收塔正常運(yùn)行。

該管線管徑為DN50 mm,在自調(diào)閥處變徑為DN25 mm,且副線閥安裝了限流孔板。從安全角度來(lái)說(shuō),該設(shè)計(jì)是不存在問(wèn)題的;但從實(shí)際生產(chǎn)的角度來(lái)看,此種在副線閥安裝限流孔板的設(shè)計(jì)是多余的,會(huì)降低物料輸送的流暢性,進(jìn)而影響系統(tǒng)的穩(wěn)定運(yùn)行。正常運(yùn)行時(shí),甲醇水分離塔與熱再生塔一直處于連通狀態(tài)。熱再生塔的放空管線管徑為DN100 mm,即使變換氣分離器至甲醇水分離塔液相管線閥門全開,也不會(huì)造成甲醇水分離塔超壓;而且甲醇水分離塔自身帶有安全閥,足以保證自身的安全。因此,計(jì)劃在系統(tǒng)停車檢修期間,將該限流孔板拆除,并取消自調(diào)閥處變徑。

(2) 吸收塔虹吸管設(shè)計(jì)或安裝存在誤差,產(chǎn)生氣阻,導(dǎo)致吸收塔第1段和第2段一直存在液位;調(diào)整循環(huán)量時(shí),該液位還會(huì)隨之波動(dòng),嚴(yán)重影響了甲醇循環(huán)的穩(wěn)定。由于吸收塔虹吸管對(duì)安裝精度要求較高,即使設(shè)計(jì)院計(jì)算數(shù)據(jù)不存在問(wèn)題,仍然無(wú)法保證安裝完成后虹吸管可以正常工作。目前,在不改變?cè)O(shè)計(jì)及安裝的前提下,有以下解決方案:①系統(tǒng)建立甲醇循環(huán)時(shí),以小流量為吸收塔建立液位,以便于將虹吸管及相關(guān)設(shè)備內(nèi)的氣體完全排出。該方法只能在小幅度操作或者系統(tǒng)運(yùn)行穩(wěn)定的情況下可保證虹吸管的正常工作;當(dāng)系統(tǒng)負(fù)荷大幅調(diào)整時(shí),該方法仍然無(wú)法保證虹吸管的正常工作。②在虹吸管上增加液位調(diào)節(jié)閥,吸收塔第1段和第2段保持恒定的、相對(duì)較高的液位,靠高液位產(chǎn)生的重力勢(shì)能克服工藝氣在各層塔盤間產(chǎn)生的壓差。該方案成本較高,實(shí)施難度大,但虹吸管的正常工作得到了保證。計(jì)劃在系統(tǒng)停車檢修期間,在虹吸管上增加液位調(diào)節(jié)閥,以便永久性地解決虹吸管的氣阻問(wèn)題。

(3) 由于貧甲醇水冷器換熱面積設(shè)計(jì)過(guò)小(僅220 m2),系統(tǒng)切氣期間,如果冷凍系統(tǒng)不補(bǔ)充冷量,貧甲醇水冷器所提供的冷量無(wú)法抵消各機(jī)泵做功及液體在管道內(nèi)摩擦所產(chǎn)生的熱量,導(dǎo)致系統(tǒng)溫度逐漸上升。一旦系統(tǒng)溫度達(dá)到45 ℃,系統(tǒng)的保冷材料將會(huì)破壞,因此,在無(wú)外界冷量補(bǔ)充的情況下,低溫甲醇洗系統(tǒng)無(wú)法維持長(zhǎng)時(shí)間甲醇循環(huán)。經(jīng)計(jì)算,貧甲醇水冷器換熱面積必須達(dá)260 m2方可滿足實(shí)際需要。計(jì)劃在系統(tǒng)停車檢修期間,在原貧甲醇水冷器后增加1臺(tái)換熱面積為80 m2的水冷器,以滿足正常生產(chǎn)的需要。

3總結(jié)

該套低溫甲醇洗系統(tǒng)繼承了林德體系冷量足、功耗低的優(yōu)點(diǎn),同樣也繼承了林德體系在部分異常工況下無(wú)法正常運(yùn)行的缺點(diǎn),因此,必須結(jié)合企業(yè)的實(shí)際操作經(jīng)驗(yàn),在一些細(xì)節(jié)方面加以優(yōu)化。該系統(tǒng)操作彈性較大,根據(jù)當(dāng)前運(yùn)行狀況,系統(tǒng)負(fù)荷可達(dá)到設(shè)計(jì)值115%左右。

(收稿日期2015-12-07)