綠色化工技術研究新進展

楊賀勤,劉志成,謝在庫

(1中國石油化工股份有限公司上海石油化工研究院,上海 201208;2中國石油化工股份有限公司,北京 100728)

?

特約評述

綠色化工技術研究新進展

楊賀勤1,劉志成1,謝在庫2

(1中國石油化工股份有限公司上海石油化工研究院,上海 201208;2中國石油化工股份有限公司,北京 100728)

摘要:當前,我國化學工業面臨資源和環境等方面的重大挑戰,綠色化工技術對于環境的保護和經濟的發展具有至關重要的作用,是化工行業可持續發展的必然選擇。本文指出綠色化程度需用原子經濟性、綜合能耗以及全生命周期低碳等指標進行衡量,總結了實現綠色化的3個基本途徑:低碳化、清潔化和節能化,并從生物質低碳可再生資源的化工利用、綠色反應工藝、高效反應與分離設備、綠色溶劑、低溫均相催化、綠色制氫以及CO2利用技術等方面,綜述了近年來我國綠色化工技術創新上的主要進展。最后,對我國綠色化工技術發展的未來進行了展望,建議以綠色碳科學理念為基礎,應重視直接轉化技術、輸入端和過程中能量的管理以及輸出端CO2的集中轉化技術等方面的研究開發。

關鍵詞:綠色化工技術;可持續發展;生物質;二氧化碳;展望

第一作者:楊賀勤(1978—),女,博士;劉志成(1975—),男,博士(共同第一作者)。聯系人:謝在庫,教授,研究方向為多孔催化材料與石油化工催化。E-mail xzk@sinopec.com。

資源與環境是世界各國經濟發展所需共同面對的兩大基本問題。對于我國化學工業而言,需要在傳統發展的基礎上推進綠色創新與發展,以節約和高效利用資源、保護環境為目標,實現綠色、可持續發展。眾所周知,綠色化工已被全球列為21世紀實現可持續發展的一項重要戰略,是解決資源與能源短缺、緩解環境惡化的重要途徑之一,是提高人類生存質量和保障國家綠色發展的核心基礎科學與技術,并將產生巨大的經濟效益[1]。本文從綠色化工內涵、原料低碳化、過程綠色化、綠色制氫以及CO2利用技術等方面,綜述了近年來綠色化工創新技術的重要進展,并對未來進行展望和建議。

1 實現綠色化工的三個基本途徑

化學工業的綠色發展是在傳統發展模式基礎上進行的綠色創新與發展,其內涵是提高能源效率、加強生態環境保護、控制溫室氣體排放,并從分子水平煉油、原子經濟化工、CO2循環等方面促進傳統石油化工等化石資源產業轉型升級,從而實現綠色化與可持續發展。其綠色化程度需用原子經濟性、綜合能耗以及全生命周期低碳等指標進行衡量。目前,實現綠色化的3個基本途徑是低碳化、清潔化和節能化。

1.1 低碳化

所謂低碳化,是指用無碳、低碳可再生能源或其他新能源來替代高碳的煤炭或石油資源,以及通過CO2的減排和利用,實現整個工藝流程的低碳排放。由于化工產品的生產過程是一個對環境產生影響和作用的過程,因此采取過程低碳、產品低碳和全生命周期低碳的概念來分析生產低碳化,可以從系統宏觀的角度出發,綜合分析產品與環境的效應以及對社會的影響。

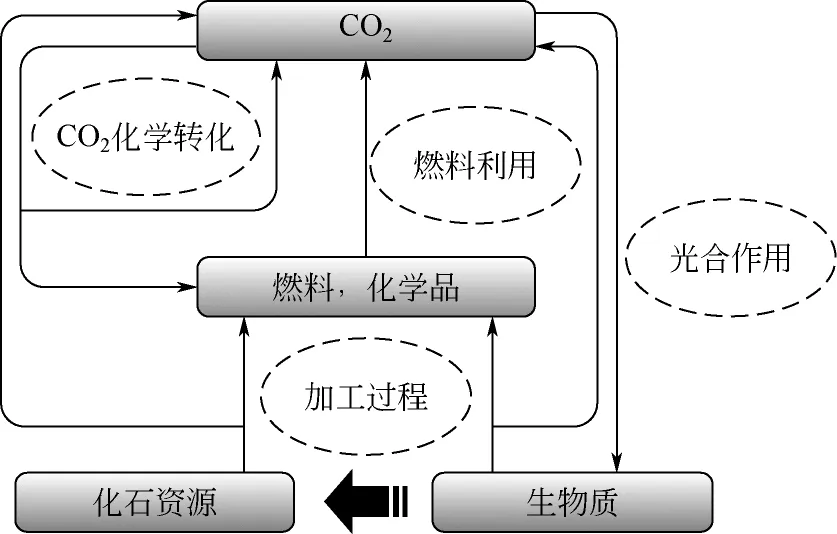

化石資源的低碳化涉及含碳物質從加工、利用、碳固定到碳循環全過程。在過去,石化產業主要以石油與煤炭等高碳資源為原料,而且在含碳物質加工過程中,產生的CO2直接排放到空氣中,造成溫室效應。未來,石化產業將加大生物質等低碳可再生資源的利用規模,并將生產過程中的CO2經過化學轉化或光合作用實現再利用,不僅提高碳資源的利用效率,還減少CO2凈排放,見圖1。為此,何鳴元等[2-3]提出了綠色碳科學的新理念,希望通過研究碳資源加工、能源利用、碳固定、碳循環整個過程中碳化學鍵的演變規律和優化相關工業過程,使化石資源利用引起的碳循環失衡降到最低,實現基于碳原子經濟性的優化,同時促進碳化學循環,最終實現化石能源的增效減排。相信這一理念將奠定綠色化工發展的科學基礎。

圖1 化石資源、生物質和CO2轉化利用過程中CO2的產生和循環簡圖[3]

1.2 清潔化

清潔化是指通過降低原材料的毒性和能源資源的消耗,實現廢物減量化、資源化和無害化,從而降低對環境的污染。其中,化學品制造所產生的污染不僅來源于原料和產品,更多是源自其制造過程中使用的有機溶劑。大量揮發性溶劑的使用,有的會引起地面臭氧的形成,有的會引起水源污染,因此,改進傳統的溶劑、選擇對環境無害的溶劑以及開發無溶劑反應是綠色化學的重要研究領域。目前,超臨界流體、離子液體以及水作為反應介質在化學合成領域引起廣泛關注。例如具有蒸氣壓低、不揮發等特性的離子液體,基于對有機金屬化合物較好的溶解性,被廣泛應用在過渡金屬催化的液-液兩相加氫、氧化、Heck反應等反應中,并取得了令人鼓舞的進展[4-5]。

1.3 節能化

節能化是指加強用能管理,采用技術上可行、經濟上合理以及環境和社會可以承受的措施,減少從能源生產到消費各個環節中的能源損失和浪費,更加有效、合理地利用能源。一方面,采用高效節能設備(如高效分餾塔、換熱器、空冷器、泵、壓縮機、加熱爐等)可產生直接明顯的節能效果[6];另一方面,以節能、降耗、環保、集約化為目標的化工過程強化技術,是可望解決化學工業“高能耗、高污染和高物耗”問題的最有效技術手段之一。采用超重力、膜過程耦合、微化工、磁穩定床、等離子體、微波輻射技術等過程強化技術,開發出新型、高效的生產工藝,或對傳統工藝改造和升級,可使化工過程的能耗、物耗和廢物排放大幅減少[7]。

2 綠色化工技術進展

化工生產涉及原料、過程和產品等多個方面,下面著重從原料低碳化、過程綠色化、綠色制氫及CO2利用技術等幾個方面,綜述我國近年來綠色化工技術的主要研究進展。

2.1 原料低碳化

隨著化石資源的減少,有關可再生生物質碳資源的轉化利用引起全球的廣泛關注,目前生物質能已經成為世界各國轉變能源結構的重要戰略措施,許多新興生物質能技術正處于研發示范階段,可望在未來10~20年內逐步實現工業化應用。我國的生物質能技術的開發和利用正快速發展[8]。

閔恩澤先生[9]是中國生物質能領域的倡導者和奠基者,提出要大力發展生物質能等可再生能源。近年來,杜澤學等[10]利用近/超臨界甲醇醇解技術,成功開發了以地溝油、酸化油、餐飲廢油等廢棄油脂、動物脂肪和林木油脂等為原料的生物柴油新技術——SRCA生物柴油綠色工藝。中國石化集團公司(簡稱中國石化)開展了生物航空煤油的制備技術研究,開發了餐飲廢油和微藻加工生產生物航油的技術。2013年4月,自主研發的1號生物航煤首次試飛成功[11]。相較于傳統航煤,生物航煤可實現減排CO250%以上,無需對發動機進行改裝,環保優勢明顯。國內外一些研究者提出了基于催化加氫過程的生物柴油合成技術路線,動植物油脂通過加氫脫氧、異構化等反應得到類似柴油組分的直鏈烷烴,形成了第二代生物柴油制備技術[12]。亓榮彬等[13]提出并開發了以生物油脂與石油餾分油為原料、集成加氫精制或加氫裂化過程制備生物柴油的工藝;姚志龍[14]開展了生物柴油脂肪酸甲酯的加氫技術研究工作,發明了一種超臨界溶劑,大大降低反應壓力和氫氣對脂肪酸甲酯的進料比,轉化率和選擇性均超過99%;ZHOU[15]開發了植物油加氫脫氧制備生物柴油的工藝。

生物資源制乙烯是以大宗生物質為原料,通過微生物發酵得到乙醇,再在催化劑作用下脫水生成乙烯[16-17]。2004年底,我國年產1.7萬噸的生物乙烯裝置在安徽豐原集團成功投產,2006年四川維尼綸廠新建了6000噸/年生產裝置,2008年山西維尼綸廠應用中國石化的成套工藝也建成了6000噸/年的乙醇制乙烯產業化裝置。

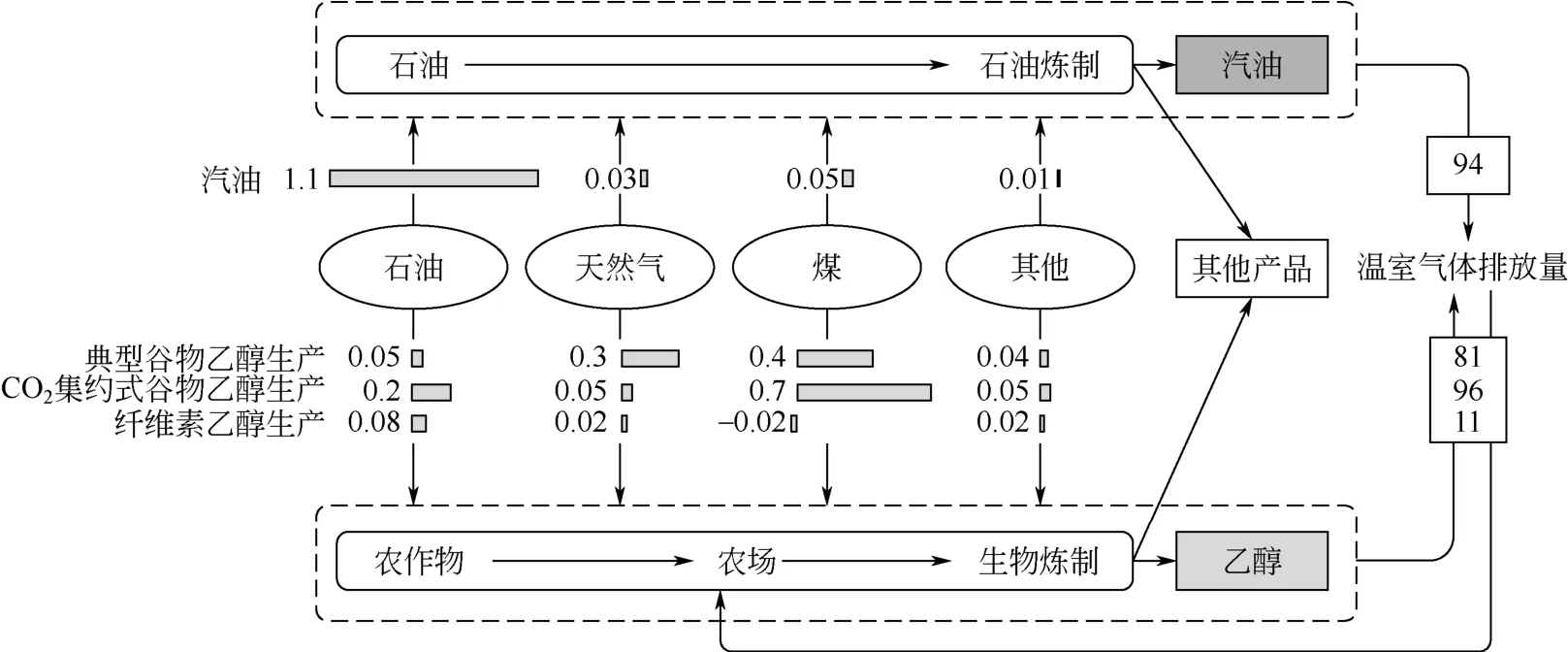

以糧、糖、油類農作物為原料制取生物乙醇或生物柴油等已進入商業化早期階段,相對于傳統的石油生產汽油和柴油,生物質原料生產生物乙醇或生物柴油的生產過程更為節能、綠色,生產同樣熱值(1MJ)的生物乙醇所需要的石油能量輸入量僅為汽油的5%~20%[18]。不同生物質原料生產乙醇的溫室氣體排放量也有很大差別,纖維素乙醇的總溫室氣體排放量比谷物乙醇的排放量低得多(相對值分別為11和81,而產生同樣熱值的汽油其相對溫室氣體排放為94,如圖2所示)。因此,從長遠看,應發展能耗更低、CO2排放更少的纖維素乙醇技術。

圖2 生物質生產乙醇的能量輸入和室溫氣體排放等全流程分析及與傳統汽油生產過程的對比[18]

纖維素轉化是生物質利用的重要方向,主要包括氣化制合成氣、液化或熱裂解制燃料和裂解油、水解為葡萄糖或木質素后再轉化制乙醇或芳烴等。纖維素大分子中具有C-O、C-C、C-H、O-H等多種化學鍵,其選擇性斷鍵生成特定化學品是生物質催化領域的挑戰。Anellotech公司開發了生物質熱解生產芳烴技術[19];Virent公司開發了以生物質“液相重整”制二甲苯為核心的生產技術[20]。張濤等[21-22]研究開發了Ni-W2C/AC雙功能催化劑,可一步轉化纖維素為乙二醇,且收率可達50%~74%。劉海超等[23-24]發明了選擇氫解、近臨界水條件下水解耦合加氫等纖維素綠色解聚轉化為多元醇的新方法,發展了從纖維素直接選擇性合成丙二醇、甘油催化氧化合成乳酸等生物質化學品合成的新途徑,其催化劑WO3-Ru/C能實現糖分子中的C—C鍵的選擇性斷裂。王野等[25]發現Pb(Ⅱ)可高效催化纖維素直接轉化制乳酸,使用微晶纖維素時乳酸收率達60%以上,該催化體系還可將未經純化的甘蔗渣、茅草和麩皮等直接轉化為乳酸。

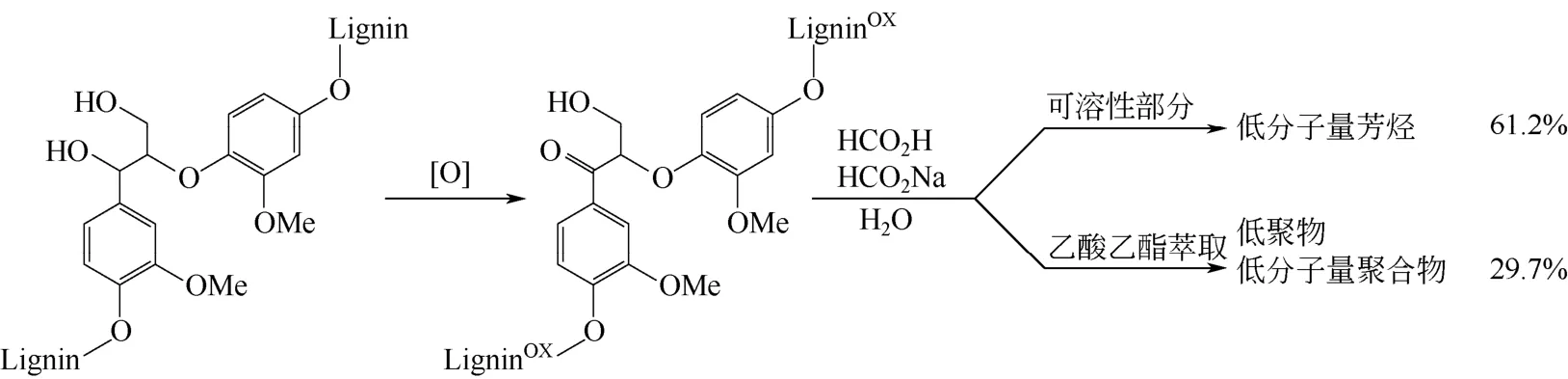

木質素是僅次于纖維素的第二大可再生資源,在制漿造紙過程被溶解出來的木質素,是造紙黑液的主要成分。一直以來,對堿木質素進行改性并實現造紙黑液的資源化高效利用是一個世界級的難題。針對這個難題,邱學青等[26-28]發明并優化了“黑液全組分利用”工藝,在國內外首次直接以“黑液”為原料,成功制備了高性能工業表面活性劑系列產品;采用接枝磺化新技術,制備了同時具有高磺化度及高分子量的木質素兩親聚合物;建立了直接以造紙黑液為原料制備三類木質素高效分散劑的新技術路線,并成功用作混凝土高效減水劑、水煤漿分散劑和農藥分散劑等,開辟了一條將造紙廢液作為化工原料制備精細化學品的資源化高效利用的新途徑。

生物質催化轉化制備液態烷烴通常經過多步驟,并且在高溫、高壓下進行,這既會導致C—C鍵斷裂,產生低值的甲烷和CO2,使液態烷烴的收率降低,又會導致催化劑失活。最近,XIA等[29]發明了具有選擇性斷裂C—O鍵功能的Pd/NbOPO4催化劑,使得呋喃類化合物的衍生物在溫和的條件下直接催化轉化為液態烷烴,液態烷烴收率高達90%,催化劑壽命達250h,其中NbOx起到了選擇性斷裂C—O鍵的作用。

2.2 過程綠色化

2.2.1 綠色反應工藝路線

化工過程的綠色化,就是要利用全新的化工技術,符合原子經濟性的工藝路線、熱量利用的耦合工藝和反應過程強化技術,在分子水平煉油、原子經濟化工、CO2減排等關鍵問題上尋求突破,并在源頭上減少或消除有害廢物的產生,減少副產物的排放,最終實現零排放。

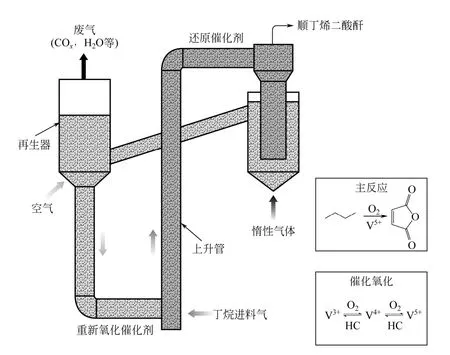

在選擇氧化制備含氧化合物方面,有許多典型綠色化工案例。中國石化石油化工科學研究院宗保寧等[30]開發的己內酰胺綠色生產技術,通過單釜連續淤漿床與鈦硅分子篩集成用于環己酮氨肟化合成環己酮肟;非晶態合金催化劑與磁穩定床集成用于己內酰胺加氫精制。工業實施后,使裝置投資下降70%、生產成本下降10%、原子利用率由60%提高到90%以上,三廢排放是國外引進技術的1/200,產生了重大經濟效益和社會效益。己內酰胺綠色生產技術的開發,踐行了綠色化學的理念,是綠色化學的成功范例。中國石化上海石油化工研究院高煥新等[31]開發了過氧化氫異丙苯(CHP)法環氧丙烷綠色生產工藝,它以含鈦介孔HMS分子篩為催化劑、以CHP為氧化劑,其中異丙苯可循環利用,有效解決了環境污染問題。中國科學院大連化學物理研究所(簡稱中科院大連化物所)高爽等[32]開發了以雙氧水為氧源、Q3[PW4O16]類磷鎢雜多酸鹽為反應控制相轉移催化劑的綠色反應工藝,該催化劑可循環使用,雙氧水反應后生成水,無污染,目前已完成中試。華東理工大學[33]成功開發了以雙氧水為氧化劑、TS-1鈦硅分子篩為催化劑的環境友好HPPO工藝技術,現已完成千噸級工業試驗。中國石化石油化工科學研究院[34]成功開發了TS-1分子篩為催化劑的HPPO工藝,并完成了10萬噸/年規模的工業試驗。丁烷部分氧化可以實現100%碳轉化為馬來酸酐,是一種綠色反應過程,其綠色化的實現是基于循環流化床反應器(圖3),該反應器可以使得丁烷在提升管中與釩磷混合氧化物催化劑接觸,發生部分氧化生成馬來酸酐;產品經分離后,被還原的催化劑在流化床中重新氧化再循環利用。循環流化床反應器的利用克服了傳統管式填料反應器中催化劑選擇性和活性低的缺點,從而達到綠色化的要求[35]。

在重油加工及清潔油品方面,隨著國家對汽柴油標準要求的提高,清潔油品生產成為當務之急。由于異丁烷與C4烯烴在酸性催化劑存在下合成的烷基化油具有辛烷值高、抗爆性能好、不含烯烴和芳烴、硫含量低以及蒸汽壓低等特點,是理想的汽油調合組分。但傳統的液體酸烷基化技術存在產品質量低、酸耗高、廢酸再生和處理難等問題。徐春明等[36-37]近年來開發了環保、高效的復合離子液體催化劑[Et3NH]+[AlCuCl5]?等,創新了異丁烷與丁烯烷基化制汽油工藝,并完成了10萬噸/年工業試驗。ABB Lummus Global和Akzo Nobel等公司合作開發了Alkyclean工藝,采用環境友好的固體酸沸石催化劑,該工藝已在芬蘭Fortum油氣公司的Porvoo煉油廠成功進行了兩年的工業示范[38]。李大東等[39]采用渣油加氫處理(RHT)與渣油催化裂化(RFCC)組合工藝,提出了RHT-RFCC雙向組合技術(RICP)。通過加工渣油生產清潔的車用燃料,實現了“零廢渣”排放,并已成功工業應用。

圖3 丁烷部分氧化循環流化床反應器工藝示意圖[35]

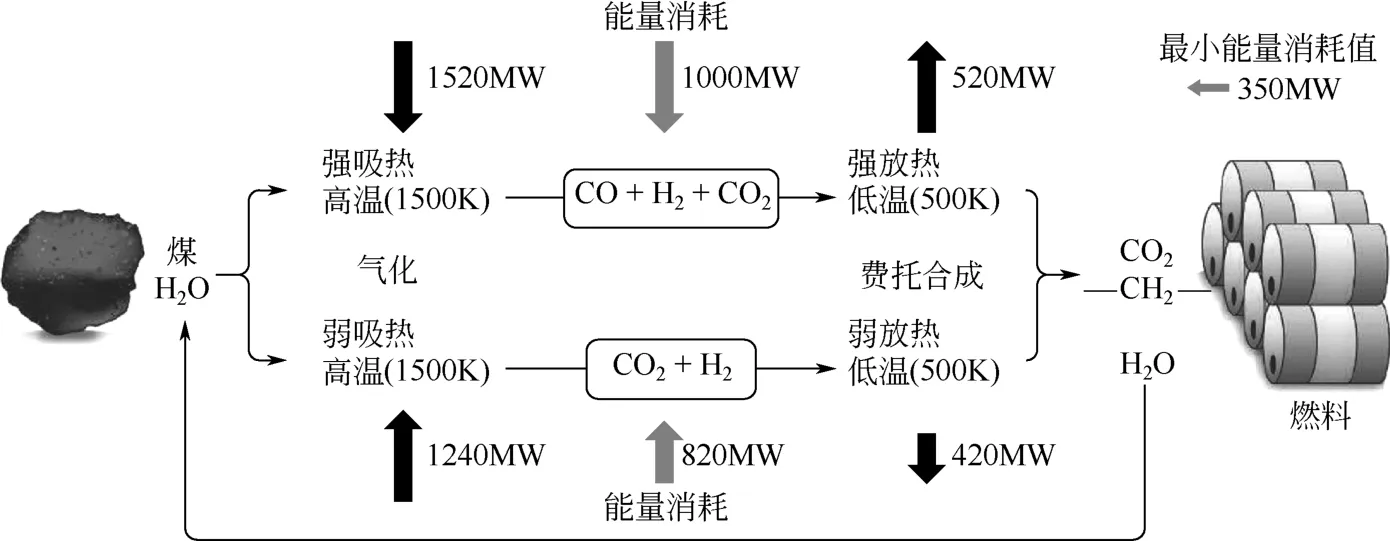

圖4 基于CO2利用和可再生氫的煤制油綠色費托合成新路線及其能耗分析[40]

在費托合成方面,通過多種過程的綠色化可實現節能減排。傳統的煤制油路線有高溫熱裂解、直接液化、間接液化等,其中間接液化有費托合成等工藝。費托合成已實現了大規模工業應用,但其能耗高、CO2排放量大、整個工藝過程低效,尤其是氣化過程,反應器供熱耗能是反應所需最小能量的3倍以上。為了降低費托合成工藝的能耗,有學者提出一種新路線[40],即煤和水氣化反應生成CO2和H2,而不是傳統的CO和H2,然后CO2和H2通過水氣變換反應生成CO和H2O,再制成液體燃料,即3C+6H2O—→3CO2+6H2—→2(—CH2—)+4H2O+ CO2,如圖4所示,其中CO2氣化過程的能耗比以往氣化工藝過程降低20%;若考慮全流程,能耗降低更多。此外,如果氫來自于核能、太陽能或風能,則整個費托合成工藝的能耗將進一步降低。李永旺等[41-44]將理論計算、過程工藝模擬和實驗緊密結合,研究了費托合成反應條件下鐵基催化劑物相和微觀結構的轉變過程,特別是預處理條件和關鍵助劑對催化劑活性相結構和表面結構的調變作用,獲得了對CO解離、甲烷生成、碳鏈增長關鍵科學問題的新認識,以此為基礎,開發出獨特的高溫漿態床費托合成(260~280℃)催化劑及成套工藝技術,并實現10萬噸/年工業應用。該工藝有效平衡了全系統的熱量,克服了低溫漿態床工藝的低品位蒸汽難以高效利用的缺點,從而提升煤間接液化過程的整體能量利用效率。王野等[45-46]通過構建催化裂解和異構化雙功能催化劑,突破了產物ASF分布限,提高了汽、柴油產品的選擇性,解決了費托合成過程的另一難點——產物選擇性的調控。

在合成氣制含氧化合物方面,合成氣制乙二醇是具有原子經濟性的綠色反應路線,近年來國內在這方面的技術開發進展較快,中國科學院福建物理結構研究所[47-48]開發了負載型Cu-Cr等催化劑和氣相催化合成草酸酯連續工藝,先后完成了“CO氣相催化合成草酸酯和草酸酯加氫制乙二醇”的300t級中試裝置和萬噸級示范裝置試驗,并已在內蒙古通遼等建成工業化裝置[49]。中國石化上海石油化工研究院[50]開發了CO偶聯制草酸二甲酯的催化劑和加氫催化劑,并通過偶聯反應工藝、NO氧化酯化工藝及其匹配性的研究,形成了合成氣制乙二醇成套技術,建成1000噸/年合成氣制乙二醇中試裝置,近年建成了20萬噸/年工業裝置。

在天然氣化工利用方面,直接轉化是實現過程綠色的新方向。目前工業上主要采用間接法進行:即首先在高溫條件下天然氣中的甲烷分子與氧氣、CO2或水蒸氣重整反應得到合成氣;隨后,或采用費托(F-T合成)方法,在特定的催化劑上將合成氣轉化為高碳的烴類分子;或先由合成氣制備甲醇,再經微孔分子篩催化劑脫水,生產烯烴和其他化學品,這類傳統的甲烷間接法轉化路線較長、投資和消耗高、總碳的利用率低、CO2排放量大。而甲烷直接轉化技術路線短、能效高、過程低碳,是未來的發展方向,其難點是甲烷的選擇活化和定向轉化以及催化劑積炭失活等,它是一個世界性難題,長期以來一直是國內外科學家研究的熱點。最近,包信和等[51]在甲烷高效直接轉化研究上取得了重大突破,制備了單中心低價鐵原子鑲嵌在氧化硅或碳化硅晶格的催化劑,高溫下甲烷分子經自由基偶聯反應直接生成乙烯和其他高碳芳烴分子(如苯和萘等),產物的碳原子利用效率接近100%。這預示著通過催化技術的革新,甲烷高效直接轉化是有希望實現工業應用的。

2.2.2 高效反應與分離設備

采用高效反應或分離設備是實現過程節能、低碳的重要手段。例如氯堿制備技術,通過離子膜法生產技術取代隔膜法制備氯堿,能夠降低電耗。如果我國的100萬噸隔膜法制堿改造為離子膜法制堿,綜合能耗可節約標煤412萬噸。還有燒堿中的整流技術,液體燒堿蒸發技術用三效逆流改造為三效順流,可更充分合理地利用加熱蒸汽的熱量,生產1t燒堿可節省蒸汽1t。裂解爐的燃料消耗約占乙烯綜合能耗的85%~90%。利用乙烯裝置富裕低壓蒸汽、中壓凝液、急冷水、鍋爐排污等余熱,預熱裂解爐的燃燒空氣,可提高燃燒空氣的溫度,以降低燃料消耗[52]。中國石化齊魯石化公司的試驗數據表明,加裝空氣預熱器后,1臺裂解爐減少燃料消耗近100kg/h,全所可降低燃料消耗(標油)1萬余噸工業上分離對二甲苯(PX)的主要方法有結晶分離法和吸附分離法兩種,由于結晶分離能耗低、產品純度高、生產設備簡單等優點而被應用于工業生產[53-54];隨著膜分離技術的發展,研究人員開發出具有選擇滲透性能的MFI型沸石分離膜,并用于二甲苯分離過程[55],具有低能耗、低污染等優點。

膜分離與反應耦合技術近年來發展很快,已在化工領域得到了應用。近年來,徐南平等[56]開發出用沉淀反應與無機膜分離耦合的鹽水精制新技術,解決了傳統鹽水精制工藝存在工藝流程長、生產不穩定等問題。另外,他們還將反應-膜分離耦合技術用于鈦硅分子篩催化環己酮氨肟化制環己酮肟的生產,有效地解決了催化劑的循環利用問題,縮短了工藝流程,實現了生產過程的連續化[57]。李衛星等[58]基于反應-膜分離耦合技術開發出乳酸生產新工藝,他們采用蒸汽滲透的形式將乳酸乙酯水解過程中生成的乙醇及時移走,促進了反應平衡移動,大大提高了轉化率。甲烷芳構化是催化工作者長期致力研究開發的一項世界性難題。早期研究主要集中在開發高活性、高穩定性的催化劑,其中具有脫氫-酸催化雙功能特性的Mo/HZSM-5分子篩受到了廣泛關注[59]。最近,江河清等[60]在透氧膜反應器中嘗試進行了有氧甲烷芳構化反應。由于反應器采用了鈣鈦礦型透氧膜,使氧氣可以從空氣側轉移到透氧膜另一側,并與甲烷芳構化所生成的氫氣反應產生水,從而打破化學平衡,提高甲烷轉化率。此外,通過使用該透氧膜,反應器可以將氮氣保留在空氣側,避免其進入甲烷-芳烴體系中。研究還發現,由于氧氣和水蒸氣的存在,顯著改善了催化劑Mo/ZSM-5的積炭失活問題,延長了催化劑的使用壽命。在無氧芳構化方面,金中豪等[61]制備了核殼型Mo/HZSM-5@Silicalite-1分子篩催化劑,其活性中心鉬物種分布于分子篩微孔內,而其核殼型結構不僅抑制了催化劑的積炭行為,還大大提高了反應對芳烴的選擇性。

超重力旋轉填充床反應器技術可有效地解決微觀分子混合和傳遞限制導致的反應與分離過程效率低下的問題。近年來,陳建峰等[62]將超重力技術成功應用于(二苯基甲烷二異氰酸酯)MDI、次氯酸以及納米碳酸鈣、納米藥物、丁基橡膠等化工和材料領域產品的制備或生產中,有效解決了高能耗、高污染、高物耗等問題。

磁穩定床是磁流化床的特殊形式,兼有固定床和流化床的許多優點[63]。慕旭宏等[64-65]以鎳系非晶態合金催化劑和鐵粉混合顆粒為固相,將氣液固三相磁穩定床用于重整輕餾分油加氫生產新配方汽油組分及重整油烯烴選擇性加氫過程;此外,他們還實現了磁穩定床應用于己內酰胺加氫精制過程,取得了突破性進展。

微化工系統是通過精密加工制造出的帶有通道、篩孔及溝槽等微結構的反應、混合、換熱、分離裝置,它可促成微米尺度分散的單相或多相體系的強化反應和分離過程[66]。清華大學駱廣生等[67]開發的微分散設備內制備納米碳酸鈣技術實現了工業化應用,達到了萬噸級的年生產規模。中科院大連化物所[7,68]開發了集混合、反應、換熱于一體的年處理能力達8萬噸的微化工系統,已用于磷酸二氫銨工業生產。

此外,光催化、微波、等離子體等反應技術目前也是綠色化工技術的前沿熱點。例如,甲烷部分氧化制甲醇過程大多在高溫、高壓條件下進行,且甲醇的選擇性較低,采用光催化氧化法將甲烷直接轉化為甲醇,該過程不需要氧氣,避免了深度氧化,并且有效利用豐富廉價的水和太陽能資源,這將是研究甲烷合成甲醇的重要方向之一[69-72]。HUANG等[73]研究了在微波等離子體反應器中用氧部分氧化甲烷制甲醇的工藝,結果表明控制自由基反應進行的程度是在等離子體反應器中選擇性轉化甲烷的關鍵,并設計了不同的反應器控制自由基的反應。INDARTO等[74]在微波等離子體反應器中,以Cu-Zn-Al為催化劑,研究了添加He時CH4和O2直接合成甲醇的反應,結果發現,Cu-Zn-Al催化劑在等離子體系統中具有良好的定向合成甲醇的催化性能,甲醇的選擇性可達27.4%。CHEN等[75-76]研究并構建了應用于甲烷直接轉化合成甲醇的一段式和兩段式兩種等離子體催化體系,然后設計制備了適用于每種體系的催化劑,通過比較兩種體系的反應效率和穩定性,發現催化劑在兩段式體系中的穩定性大大高于一段式體系。

2.2.3 綠色溶劑

傳統化學化工過程使用大量有毒有害的揮發性溶劑,造成了嚴重的污染和浪費。綠色溶劑的有效利用不僅可減少環境污染,同時利用其特性還可以優化和強化許多化學化工過程,減少能源和資源消耗,并且可以實現一些傳統條件下難以實現或無法進行的化學過程。因此,為了從源頭上消除污染和安全隱患、節省資源,很多學者在以CO2、H2O和離子液體為代表的綠色溶劑替代有害溶劑的性質研究和有效利用方面開展了大量工作。韓布興等對超臨界流體、離子液體等綠色溶劑體系進行了深入系統的研究,實現了超臨界水中生物質的加氫[24,77-78]、氧化[79-80]以及脫水[81-82]等生物質化合物的轉化,反應如圖5所示。與傳統的溶劑相比,超(近)臨界水中的反應選擇性高且幾乎不產生污染。此外,該課題組以離子液體為介質和催化劑,促進了多種清潔高效化學反應[83]。例如2-唑啉酮類化合物的合成是以[DBUH][MIm]離子液體為介質和催化劑,通過CO2和炔丙胺在溫和的條件下合成而得。該反應效率高,且反應中的[DBUH][MIm]離子液體不僅可以回收,還可以重復利用,避免了金屬離子的應用。α-亞甲基環狀碳酸酯可以由CO2與炔醇在離子液體1-乙基-3-甲基咪唑二乙基磷酸酯([EMIM][(EtO)2PO2])的催化作用下制備,α-亞甲基環狀碳酸酯的產率為97%。離子液體在反應中起到了溶劑和堿的雙重作用,且多次重復利用活性僅略有下降[84]。

2.2.4 低溫均相催化

圖5 超臨界水中生物質的氧化[80]

相較于多相催化而言,均相催化具有反應條件溫和(溫度、壓力均較低)、副反應少、易于控制等優點,因此低溫均相催化是實現化工過程低能耗的重要途徑。

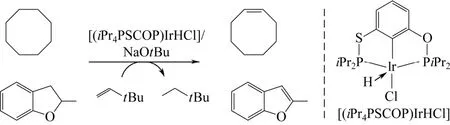

烯烴是重要的合成原料和中間體,由烷烴脫氫制烯烴是重要的多相工業催化過程,但生產過程中條件苛刻、能量消耗大、產品選擇性差。均相烷烴脫氫催化劑的開發為烷烴脫氫制烯烴工藝的綠色化提供了新機遇[85]。黃正等[86]在設計和合成用于有機轉化的金屬催化劑方面進行了深入研究,開發了用于烷烴和雜環化合物脫氫的均相銥催化劑,反應如圖6所示。與傳統脫氫催化劑相比,該均相催化劑不但反應條件溫和,而且具有較高的脫氫活性和動力學選擇性。

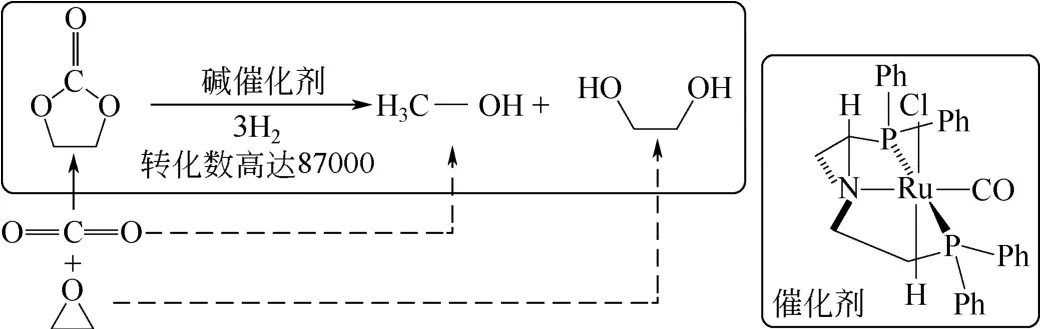

CO2加氫制甲醇是CO2資源化利用的重要課題之一。由于CO2的惰性,原有采用多相催化劑的催化氫化過程通常需要在苛刻的壓力(50~100atm)和較高的溫度(250~300℃)條件下進行。丁奎嶺等[87]采用金屬有機均相催化方法,先將CO2與環氧乙烷作用能夠較容易地得到碳酸乙烯酯,然后以PNP Ru(Ⅱ) 螯合型的釕配合物為均相催化劑,在低于140℃和50atm下將碳酸乙烯酯還原獲得甲醇和乙二醇[87],實現了在溫和條件下從CO2到甲醇的間接化學轉化(圖7)。最近,他們還以pincer型釕絡合物為催化劑,成功開發了以CO2、氫氣與有機伯胺或者仲胺為原料,高效合成甲酰胺類化合物的方法[88]。該方法具有反應條件較溫和、催化效率高、選擇性好以及底物適用范圍廣等優點。尤其是在N,N-二甲基甲酰胺(DMF)的合成中,催化劑可經12次循環使用,其催化活性仍基本保持不變,顯示了該催化體系優異的催化性能及良好的應用前景。

2.3 綠色制氫

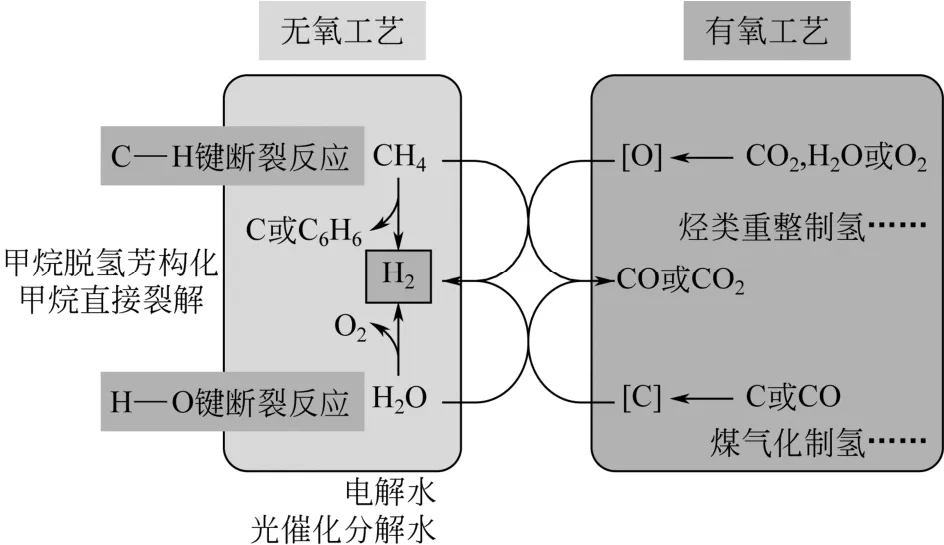

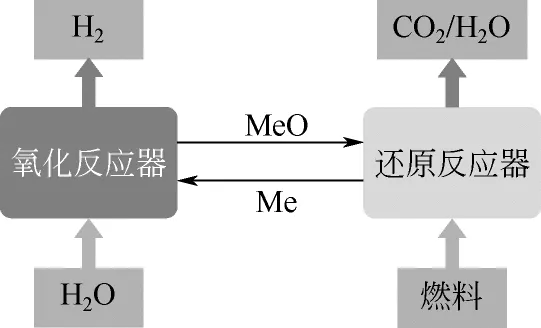

氫是典型的綠色化工產品。氫能作為一種具有發展前途的清潔能源[89],通過化石資源、生物質和水等制氫原料碳氫鍵或氫氧鍵的化學鍵斷裂反應制取(圖8)[90]。然而烴類重整制氫和煤氣化制氫等有氧工藝是典型的高排放過程,且無法滿足氫能體系對高純燃料用氫的直接制備要求。相對于有氧工藝,高溫裂解和脫氫芳構化等無氧工藝通過提高甲烷碳氫鍵斷裂后含碳產物的不飽和度,能將甲烷轉化為具有經濟價值的碳單質或芳烴產物,是原子經濟性的集中體現,且高度綠色化的轉化過程符合“低碳制氫”要求[61]。此外,傳統工藝的反應耦合與過程強化也可以有效促進“碳化學循環”,提高制氫過程的綠色化程度。近年來,化學鏈重整(簡寫為CLR)制氫過程備受關注,該工藝主要是由氧化反應器和還原反應器組成(圖9),在一定的溫度下,氧載體首先在氧化反應器中與水進行氧化反應,分離出H2,攜氧的氧載體進入還原反應器內,釋放出氧物種與燃料進行還原反應,氧載體中金屬氧化物被還原為低價態,再進入到氧化反應器循環使用[91]。化學鏈重整制氫技術反應體系簡單,過程容易控制,易于實現工業化。

圖6 采用銥金屬有機均相催化劑實現烷烴脫氫制烯烴[87]

圖7 采用釕金屬有機均相催化劑間接實現CO2加氫制甲醇[87]

水資源是地球上最為豐富的含氫物質,其氫氧鍵斷裂分解后只生成氫氣和氧氣,是生產高純氫氣的理想原料。通過光合作用將太陽能轉化為碳水化合物的生物質,作為熱解或氣化反應的制氫原料,具有CO2中性體特性與可再生性[92]。從制氫原料的角度來看,大力開發水資源與生物質資源制氫工藝,替代低氫碳比的化石資源是促進制氫工藝低碳、可持續的理想方法。此外,通過光催化分解水將太陽能直接儲存于氫氣是一條長遠的技術路線,然而,目前光能轉化效率依然較低,需深入研究光催化過程中的光生載流子分離、傳輸與反應等產氫機理,發展高效的、可見光響應的光催化新材料是取得突破的關鍵[93-94]。

圖8 氫能的制備工藝[90]

圖9 化學鏈重整制氫技術[91]

2.4 CO2利用技術

低碳減排是綠色化工的核心內容之一,其中CO2的資源化利用是實現其減排的首要途徑。目前,研究者主要開展了CO2作為“合成砌塊”,用于制備烴類、甲醇、甲酸、醛、醚、酯、丙烯酸、水楊酸等一系列有機化學品及高附加值精細產品。

在CO2與甲烷重整制合成氣技術方面,目前國內外均處于中試研究階段。中國石油大學(華東)開發的介孔納米二氧化鋯作為載體的金屬負載催化劑,具有優良催化活性和穩定性,已完成中試。中國科學院上海中科高等研究院[95]和中國石化上海石油化工研究院[96]也正在開展此項技術研究,催化劑壽命超過1000h。

CO2加氫合成甲醇及甲酸也是一條很有意義的有機合成路線。由于它能與氫氣互溶,在超臨界CO2流體中,CO2生成甲酸的氫化反應具有很高的反應效率。雖然上述研究為進一步實現CO2的高效轉化利用提供了一定基礎,但是,由于CO2具有很高的標準生成熱,結構非常穩定,要實現其在溫和條件下的化學轉化極具挑戰性,其關鍵在于CO2分子的活化。這就需要將CO2的轉化與材料科學、催化理論以及過程工程科學有機結合,探索制備高性能催化劑及其工業化應用技術。

從長遠看,CO2光催化轉化是從根本上消除CO2的理想途徑之一。自然界中,植物可利用太陽能將CO2和水轉化為葡萄糖。而科學家們利用新型的太陽能光(電)或光熱催化途徑,可將CO2轉化為一氧化碳、甲烷、甲醇、甲酸和甲醛等燃料或化學品,但主要問題是太陽能的轉換效率不高。李燦等[97]在CO2的光熱、光電和光催化轉化方面做了大量的基礎研究工作,取得了重要進展,最近他們研究發現,選用合適的助催化劑可大大降低還原所需的過電位,提高光電化學轉化效率。

3 綠色化工技術展望

綠色化工技術是化學工業可持續發展的一種新策略,綠色碳科學理念是其基礎,作為新興的前沿學科,必將成為21世紀化學工業技術發展的主流之一。對于未來綠色化工技術的發展,建議應重視以下幾個方面的研究開發。

(1)重視直接轉化技術,提高合成步驟的“原子經濟”性。從綠色角度來看,很多傳統有機合成需要兩步,甚至三步反應才能完成,將多步反應改成一步的原子經濟反應,實現直接轉化技術,是科學工作者追求的永恒主題。例如環氧丙烷的生產,傳統上主要采用兩步反應的氯醇法,開發鈦硅分子篩后,可以實現催化氧化丙烯制環氧丙烷的原子經濟新方法。當然,要用單一的反應來實現原子經濟性仍十分困難,甚至是不可能的,但可以充分利用相關化學反應的集成,即把一個反應排出的廢物作為另一個反應的原料,從而實現封閉循環,實現化工生產的零排放。

(2)重視輸入端能量和過程中能量的管理,開發碳循環全過程中能量消耗最低技術。通過開發節能減排的新型工藝和技術,替代能耗高、CO2排放量大的傳統技術,合理利用太陽能、氫能和熱能,減少過程中的碳排放。

(3)重視開發輸出端CO2的集中轉化技術。通過開發高效的催化材料,解決高效活化、定向轉化CO2等關鍵科學問題,促進光催化以及電化學方法等再生能源技術在CO2反應中的應用,以追求系統排放的CO2最小。

總之,針對化學工業的新發展、新要求、新挑戰,需要大力發展原子經濟性高、綜合能耗低、全生命周期低碳的綠色化工技術。應該相信,隨著我國化工科技水平的持續提高,綠色、高效的化學工藝技術將逐漸實現工業應用,綠色化工技術的進步將為我國能源化工的可持續發展以及環境保護起到至關重要的作用。

參 考 文 獻

[1] FUJII H. Decomposition analysis of green chemical technology inventions from 1971 to 2010 in Japan[J]. Journal of Cleaner Production,2016,112:4835-4843.

[2] 何鳴元,孫予罕. 綠色碳科學——化石能源增效減排的科學基礎[J]. 中國科學(化學),2011,41:925-932.

[3] HE M Y,SUN Y H,HAN B X. Green carbon science: scientific basis for integrating carbon resource processing,utilization,and recycling[J]. Angew. Chem. Int. Ed.,2013,52:9620-9633.

[4] HALLETT J P,WELTON T. Room-temperature ionic liquids:solvents for synthesis and catalysis[J]. Chem. Rev.,2011,111:3508-3576.

[5] 徐兆瑜. 離子液體在化學反應中的應用新進展[J]. 乙醛醋酸化工,2015,178(6):20-28.

[6] 李紅寶. 化工節能技術及節能設備發展前景[J]. 山西化工,2010,30(6): 56-59.

[7] 孫宏偉,陳建峰. 我國化工過程強化技術理論與應用研究進展[J].化工進展,2011,30(1):1-15.

[8] 吳創之,周肇秋,陰秀麗,等. 我國生物質能源發展現狀與思考[J]. 農業機械學報,2009,40(1):91-99.

[9] 閔恩澤,張利雄. 生物質煉油化工產業分析報告[M]. 北京:科學出版社,2013.

[10] 杜澤學,劉曉欣,江雨生,等. 近/超臨界甲醇醇解油脂生產生物柴油工藝的中試[J]. 石油化工,2014,11(11):1296-1304.

[11] 國產首例地溝油所煉,生物航油成功試飛[EB/OL] http://it.sohu.com/20130424/n373883243.shtml.

[12] STUMBORG M,WONG A ,HOGAN E. Hydroprocessed vegetable oils for diesel fuel improvement[J]. Bioresource Technology,1996 ,56 (1):13-18.

[13] 亓榮彬,王玉軍,樸香蘭. 一種集成加氫制備生物柴油的方法:101029245[P] . 2007-09-05.

[14] 姚志龍. 脂肪酸甲酯超臨界加氫制備脂肪醇新工藝研究[D]. 北京:中國石化石油化工科學研究院,2008.

[15] ZHOU J X. Development and future of full green chemical industry[J]. Chemical Engineering Design,2010,20(1):3-7.

[16] OWENS G S,ABU-OMAR M M. A tetraazaporphyrin with an intense,broad near-IR band[J].Chemistry Communication,2001 (2):165-166.

[17] MADEIRA L R,VAN R F,SEDDON K R. Lipase-catalyzed reactions in ionic liquids[J].Organic Letter,2000,2:4189-4191.

[18] FARRELL A E,PLEVIN R J,TURNER B T,et al. Ethanol can contribute to energy and environmental goals[J]. Science,2006,311:506-508.

[19] HUBER GEORGE W, CHENG Y T. Catalytic pyrolysis of solid biomass and related biofuels,aromatic,and olefin compounds:US20090227823[P] . 2009-09-10.

[20] Virent succeds in producing PX from 100% plant-based sugars[N]. Petro Chemical News,2011-06-18:1.

[21] JI N,ZHANG T,ZHENG M Y,et al. Direct Catalytic conversion of cellulose into ethylene glycol using nickel-promoted tungsten carbide catalysts[J]. Angew. Chem. Int. Ed.,2008 ,47(44):8510-8513.

[22] WANG A Q ,ZHANG T. One-pot conversion of cellulose to ethylene glycol with multifunctional tungsten-based catalysts[J]. Acc. Chem. Res.,2013,46(7):1377-1386.

[23] LUO C,WANG S,LIU H C. Cellulose conversion to polyols catalyzed by reversibly-formed acids and supported ruthenium clusters in hot water[J]. Angew. Chem. Int. Ed.,2007,46:7636-7639.

[24] YAN N,ZHAO C,LUO C,et al. One step conversion of cellobiose to C6-alcohols using a ruthenium nanocluster catalyst[J]. J. Am. Chem. Soc.,2006,128:8714-8715.

[25] WANG Y,WANG B,DENG W,et al. Chemical synthesis of lactic acid from cellulose catalysed by lead(II) ions in water[J]. Nature Comm.,2013,4: 2141-2141.

[26] DENG Y H,FENG X J,ZHOU M S,et al. Investigation of aggregation and assembly of alkali lignin using iodine as a probe[J]. Biomacromolecules,2011,12:1116-1125.

[27] OUYANG X P, DENG Y H, QIAN Y, et al. Adsorption characteristics of lignosulfonates in salt-free and salt-added aqueous solutions[J]. Biomacromolecules,2011,12(9):3313-3320.

[28] QIU X Q,ZHOU M S,YANG D J,et al. Evaluation of sulphonated acetone-formaldehyde (SAF) used in coal water slurries prepared from different coals[J]. Fuel,2007,86:1439-1445.

[29] XIA Q N ,CUAN Q,LIU X H,et al. Pd/NbOPO4multifunctional catalyst for the direct production of liquid alkanes from aldol adducts of furans[J]. Angew. Chem. Int. Ed.,2014,53(37):9755–9760.

[30] 孫斌,程時標,孟祥堃,等.己內酰胺綠色生產技術[J]. 中國科學(化學),2014,44(1):40-45.

[31] 金國杰,高煥新,楊洪云,等. 后合成Ti/HMS催化劑的表征及對丙烯的催化環氧化性能研究[J]. 分子催化,2010,24(1):6-11.

[32] 李軍,高爽,奚祖威. 反應控制相轉移催化研究的進展[J]. 催化學報,2010,31:895-911.

[33] 李奕川,沈本賢,肖衛國,等.千噸級丙烯直接環氧化制環氧丙烷工業試驗[J]. 石油煉制與化工,2013,44:8-12.

[34] 姜杰. HPPO法環氧丙烷工業試驗裝置HAZOP分析項目通過專家審查[J]. 安全、健康和環境,2013,13(8):12

[35] Milorad P. Dudukovic,Frontiers in reactor engineering[J]. Science,2009,325:698-701

[36] Hung C P,Liu Z C,Xu C M,et al. Effects of additives on the p roperties of chloroalum inate ionic liquids catalyst for alkylation of isobutane and butene [ J ]. Appl. Catal. A,2004,277(122):41243.

[37] Cui J,With J D,Klusener P A A,et al. Identification of acidic species in chloroaluminate ionic liquid catalysts[J]. J. Catal.,2014,320:26–32.

[38] 綦振元,李岐東.烷基化工藝的技術特點及發展狀況[J]. 化工設計,2015,25(1):6-9.

[39] 賈燕子,楊清河,孫淑玲,等. 渣油加氫處理過程中Mo-V/Al2O3的催化性能及協同效應[J]. 催化學報,2012,33(9):1546-1551.

[40] HILDEBRANDT D,GLASSER D,HAUSBERGER B,et al. Producing transportation fuels with less work[J]. Science,2009,323:1680-1681.

[41] ZHAO S,LIU X W,HUO C F,et al. Surface morphology of H?gg iron carbide (χ-Fe5C2) from ab initio atomistic thermodynamics[J]. J. Catal.,2012,294:47-53.

[42] HUO C F,WU B S,GAO P,et al. The mechanism of potassiumpromoter:enhancing the stability of active surfaces[J]. Angew. Chem. Int. Ed.,2011,50:7403-7406.

[43] DENG L J,HUO C F,LI Y W,et al. Density functional theory study on surface CxHyformation from CO activation on Fe3C(100) [J]. J. Phys. Chem. C,2010,114:21585-21592.

[44] HUO C F,LI Y W,WANG J,et al. Insight into CH4formation in iron-catalyzed Fischer-Tropsch synthesis[J].J. Am. Chem. Soc., 2009,131:14713-14721.

[45] KANG J,ZHANG S,ZHANG Q,et al. Ruthenium nanoparticles supported on carbon nanotubes as efficient catalysts for selective conversion of syngas to diesel fuel[J]. Angew. Chem. Int. Ed.,2009,48:2565-2568.

[46] KANG J,CHENG K,ZHANG L,et al. Mesoporous zeolite-supported ruthenium nanoparticles ashighly selective Fischer-Tropsch catalysts for the production of C5—C11 isoparaffins[J]. Angew. Chem. Int. Ed.,2011,50: 5200-5203.

[47] HUANG Y Y,GUO Y L,WANG Y B. Ethylene glycol electrooxidation on coreeshell PdCuBi nanoparticles fabricated via substitution and self-adsorption processes[J]. Journal of Power Sources,2014,249:9-12.

[48] LIN L,PAN P B,ZHOU Z F,et al. Cu/SiO2catalysts prepared by the sol-gel method for hydrogenation of dimethyl oxalate to ethylene glycol[J]. Chin. J. Catal.,2011,32: 957-969.

[49] 江鎮海. 國內外合成氣制乙二醇技術進展[J]. 合成技術及應用,2010,25(44):27-30.

[50] 李濤. 國內合成氣制乙二醇技術開發現狀及思考[J]. 精細化工原料及中間體,2012,12:40-43.

[51] GUO X G ,FANG G Z ,LI G,et al. Direct,nonoxidative conversion of methane to ethylene,aromatics,and hydrogen[J]. Science,2014,344(2):616–619.

[52] 賈廣斌,程廣慧,蔣明敬,等. 空氣預熱器技術在齊魯乙烯裝置裂解爐的應用[J]. 齊魯石油化工,2007,35(3):210-212.

[53] 陳亮,肖劍,謝在庫,等.對二甲苯結晶分離技術進展[J].現代化工,2009,29(2):10-11.

[54] BP Corporation North America Inc. Energy efficient process for producing high purity paraxylene:US 6565653[P],2003-05-20.

[55] 洪周,張春,吳再娟,等. 原位法制備MFI型分子篩膜及其滲透性能[J]. 南京工業大學學報,2012,34(6):22-26.

[56] 徐南平,邢衛紅. 一種膜過濾精制鹽水的方法:200610038868.6[P]. 2009-02-11.

[57] ZHONG Z X,XING W H,LIU X,et al. Fouling and regeneration of ceramic membranes used in recovering titanium silicalite-1 catalysts[J]. Journal of Membrane Science,2007,301:67-75.

[58] LI W X,ZHANG X J,XING W H,et al. Hydrolysis of ethyl lactate coupledbyvaporpermeationusingPDMS/ceramic compositemembrane [J]. Industrial & Engineering Chemistry Research,2010,49(22):11244-11249.

[59] 王迪勇,王金渠,楊建華,等. 蒸氣相法ZSM-5 分子篩的合成及其負載的 Mo 催化劑在甲烷芳構化中的應用[J]. Chin. J. Catal.,2012,33:1383-1388.

[60] CAO Z W, JIANG H Q,LUO H X,et al. Natural gas to fuels and chemicals:improved methane aromatization in an oxygen-permeable membrane reactor[J]. Angew. Chem.Int. Ed.,2013,52:13794-13797.

[61] JIN Z H,LIU S,QIN L,et al. Methane dehydroaromatization by Mo-supported MFI-type zeolite with core-shell structure[J]. Appl. Catal. A: Gen.,2013,453:295-301.

[62] ZHAO H,SHAO L,CHEN J F. High-gravity process intensification technology and application[J]. Chemical Engineering Journal,2010,156:588-593.

[63] WEBB C,KANG H K,MOFFAT G,et al. Magnetically stabilized fluidized bed bioreactor:a tool for improved mass transfer in immobilized enzyme systems[J]. Chemical Engineering Journal and Biochemical Engineering Journal,1996,61(3):241-246.

[64] 慕旭宏,閔恩澤,宗保寧. 氣液固三相磁穩定流化床的操作狀態對反應結果的影響[J]. 化學反應工程與工藝,1997,13(2):198-202.

[65] 孟祥堃,慕旭宏,江雨生,等. 液固磁穩定床流體力學特性[J]. 化工學報,2004,55(1):l34-l37.

[66] 堯超群,樂軍,趙玉潮,等. 微通道內氣-液彈狀流動及傳質特性研究進展[J]. 化工學報,2015,66(8):2759-2766.

[67] 駱廣生,蘭文杰,李少偉,等. 微流控技術制備功能材料的研究進展[J]. 石油化工,2010,39(1):1-6.

[68] 陳光文. 微化工技術研究進展[J]. 現代化工,2007,27(10):8-13.

[69] 陳自力.甲烷液相催化氧化制甲醇的工藝研究[D].西安:西北大學,2008.

[70] 晏麗紅.膜催化技術用于甲烷轉化反應的研究進展[J].天津化工,2004,18(3):1-4.

[71] 陳希慧,李樹本,王永忠,等.MoO3/TiO2和WO3/TiO2光催化分子氧氧化甲烷的活性[J].分子催化,2000,14(4):245-246.

[72] NOCETI R P,TAYLOR C E. Method for the photocatalytic conversion of methane:US5720858[P].,1998-02-24.

[73] CHEN L,ZHANG X W,HUANG L,et al.Post-plasma catalysis for methane partial oxidation to methanol:role of copper-promoted iron oxide catalyst[J].Chemical Engineering&Technology,2010,33(12):2073-2081.

[74] INDARTO A,YANG D R,PALGUNADI J,et al.Partial oxidation of methane with Cu-Zn-Al catalyst in adielectric barrier discharge[J].Chemical Engineering and Processing:Process Intensification,2008,47(5):780-786.

[75] CHEN L,ZHANG X W,HUANG L,et al.Partial oxidation of methane with air for methanol production in a post-plasma[J]. Chemical Engineering and Processing:Process Intensification,2009,48(8):1333-1340.

[76] CHEN L,ZHANG X W,HUANG L,et al.Application of inplasma catalysis and post-plasma catalysis for methane partial oxidation to methanol over a Fe2O3-CuO/γ-Al2O3catalyst[J].Journal of Natural Gas Chemistry,2010,19(6):628-637.

[77] JI N,ZHANG T,ZHENG M Y,et al. Direct catalytic conversion of cellulose into ethylene glycol using nickel-promoted tungsten carbide catalysts[J]. Angew. Chem.Int. Ed.,2008,47:8510-8513.

[78] LIU Y,LUO C,LIU H C. Tungsten trioxide promoted selective conversion of cellulose into propylene glycol and ethylene glycol on a ruthenium catalyst [J]. Angew. Chem. Int. Ed. ,2012,51:3249-3253.

[79] AN D L,YE A H,DENG W P ,et al. Selective conversions of cellobiose and cellulose into gluconic acid in water medium in the presence of oxygen catalyzed by polyoxometalate-supported gold nanoparticles[J]. Chem. Eur.,J,2012,18: 2938-2947.

[80] ALIREZA Rahimi,ARNE Ulbrich,JOSHUA J Coon,et al. Ormic-acid-induced depolymerization of oxidized lignin to aromatics[J]. Nature,2014,515,249-252.

[81] DENG T S,CUI X J,QI Y Q ,et al. Conversion of carbohydrates into 5-hydroxymethylfurfural catalyzed by ZnCl2inwater[J]. Chem Commun,2012,48:5494-5496.

[82] VINIT Choudhary,SAMIR H. Mushrif,CHRISTOPHER Ho,et al. Insights into the interplay of lewis and br?nsted acid catalysts in glucose and fructose conversion to 5-(hydroxymethyl)furfural and levulinic acid in aqueous media[J].J. Am. Chem. Soc., 2013,135:3997-4006.

[83] HU J Y,MA J,ZHU Q G,et al. Transformation of atmospheric CO2catalyzed by protic ionic liquids:efficient synthesis of 2-oxazolidinones[J].Angew. Chem. Int. Ed.,2015,54:5399-5403.

[84] 史敬華,宋金良,張斌斌,等. 離子液體中CO2與炔醇在溫和條件下高效合成-亞甲基環狀碳酸酯[J]. 中國科學(化學),2014,44 (1):146-152.

[85] MATTHIAS W Haenel,STEPHAN Oevers,KLAUS Angermund,et al. Hall thermally stable homogeneous catalysts for alkane dehydrogenation[J]. Angew. Chem. Int. Ed.,2001,40:3596-3600.

[86] YAO W,ZHANG X,JIA X,et al. Selective catalytic transfer dehydrogenation of alkanes and heterocycles by an iridium pincer complex[J].Angew. Chem. Int. Ed.,2014,53:1390-1394.

[87] HAN Z,RONG L,WU J,et al. Catalytic hydrogenation of cyclic carbonates:a practical approach from CO2and epoxides to methanol and diols[J]. Angew. Chem. Int. Ed.,2012,51:13041-13045.

[88] ZHANG L,HAN Z B ,ZHAO X Y ,et al. highly efficient ruthenium-catalyzed N-formylation of amines with H2and CO2[J]. Angew. Chem. Int. Ed., 2015,54:6186-6189.

[89] NAVARRO P M,PENA M A,FIERRO J L G. Hydrogen production reactions from carbon feedstocks: fossil fuels and biomass[J]. Chem. Rev.,2007,107:3952-3991.

[90] 謝在庫,金中豪,王仰東. 基于綠色氫科學理念構筑從低碳制氫到高效儲氫的氫能體系[J]. 中國科學(化學),2013,43(1):1-9.

[91] FAN L S,ZENG L,LUO S W. Chemical-looping technology platform[J]. AIChE Journal,2015,61:2-22.

[92] U.S. Department of Energy. A prospectus for biological H2production.[EB/OL] http:// www1.eere.energy.gov / hydrogenand fuelcells / production/pdfs/photobiological.pdf.

[93] 溫福宇,楊金輝,宗旭,等. 太陽能光催化制氫研究進展[J].化學進展,2009,21:2285-2302.

[94] MAEDA K,DOMEN K. Photocatalytic water splitting:recent progress and future challenges[J]. J. Phys. Chem. Lett.,2010,1:2655-2661.

[95] SUN N N,WEN X,WANG F,et al. Catalytic performance and characterization of Ni-CaO-ZrO2catalysts for dry reforming of methane[J]. Applied Surface Science,2011,257: 9169-9176.

[96] LIU Z C,ZHOU J,CAO K,et al.Highly dispersed nickel loaded on mesoporous silica: one-spot synthesis strategy and high performance as catalysts for methane reforming with carbon dioxide[J]. Applied Catalysis B: Environmental ,2012,125:324-330.

[97] YANG J,WANG D,LI C,et al. Roles of cocatalysts in photocatalysis and photoelectrocatalysis[J]. Acc. Chem. Res.,2013,46:1900-1909.

Review of recent development of green chemical technologies

YANG Heqin1,LIU Zhicheng1,XIE Zaiku2

(1Shanghai Research Institute of Petrochemical Technology,China Petroleum & Chemical Corporation,Shanghai 201208,China;2China Petroleum & Chemical Corporation,Beijing 100728,China)

Abstract:At present,China’s chemical industry is facing big challenges of resources and environment,while green chemical technologies could provide ways to promote the sustainable development of China’s chemical industry. This article proposed that the degree of green chemical technologies can be measured by atomic economy,energy consumption and low carbon of full life cycle. Then,it summarizes three basic ways to realize green chemistry,including low carbonization,clean processes and energy conservation. Moreover,this article reviews the development and application of green chemical technologies in China,involving in the chemical transformation of renewable biomass resources,green chemical process,high efficient reactor or separation equipment,green solvents,homogeneous catalysis used at low reaction temperature,green hydrogen production and utilization of carbon dioxide,etc. Finally,outlook is given,and it is suggested that the green carbon science concept should always be committed,and special attentions could be paid on direct conversion technologies,energy management in the input and intermediate process,and output CO2intensive transformation,etc.

Key words:green chemical technology;the sustainable development;biomass;carbon dioxide;outlook

中圖分類號:TQ 021

文獻標志碼:A

文章編號:1000–6613(2016)06–1575–12

DOI:10.16085/j.issn.1000-6613.2016.06.001

收稿日期:2016-03-07;修改稿日期:2016-03-11。

基金項目:國家自然科學基金“多相反應過程中的介尺度機制及調控”重大研究計劃項目(91434102)。