預分解窯減少NOx排放的措施

?

預分解窯減少NOx排放的措施

2007年起,巴西水泥工業執行有關部門制定的NOx排放限制值(表1),新投產的生產線NOx排放量降至650mg/m3以下,為此,水泥生產線均采取相關措施,以降低NOx排放,現將有關企業實踐情況介紹如下:

1 Vidal Ramos水泥生產線簡介

巴西Vidal Ramos水泥廠3 000t/ d預分解窯生產線于2011年投產,主要裝備有帶ILC分解爐的5級預熱器系統,285t/h,ATOX42.5輥式生料磨、OK-4水泥磨和一臺IKN篦冷機。生產普通水泥、火山灰和抗硫酸鹽水泥。為滿足有關部門NOx排放650mg/m3限制值的需求,安裝了SNCR裝置。

主要燃料為石油焦,同時混以切割輪胎碎片和工業廢物。SNCR裝備使用40%的尿素作還原劑。

工廠試圖用最少的還原劑消耗,達到最低的NOx排放值,對工藝裝備進行了優化。

2 NOx減排的工藝裝備措施

生產線操作穩定后,SNCR裝備投入應用,向煙氣內噴尿素,由于噴射部位煙氣溫度偏低,NOx減排效率稍差。為提高煙氣溫度,對4級預熱器下料管內料粉分料,仍未達到爐內煙氣所需溫度,后將尿素噴射位置改至溫度較高的分解爐三次風管入口下部位置。同時對窯尾煙室的不同氧含量、4級分料改為3級分料從而改變窯內燒成帶長度及適當降低窯內煙氣溫度、入窯燃料品種等對NOx排放值的影響均進行了試驗。

2.1分料對NOx減排效率的影響

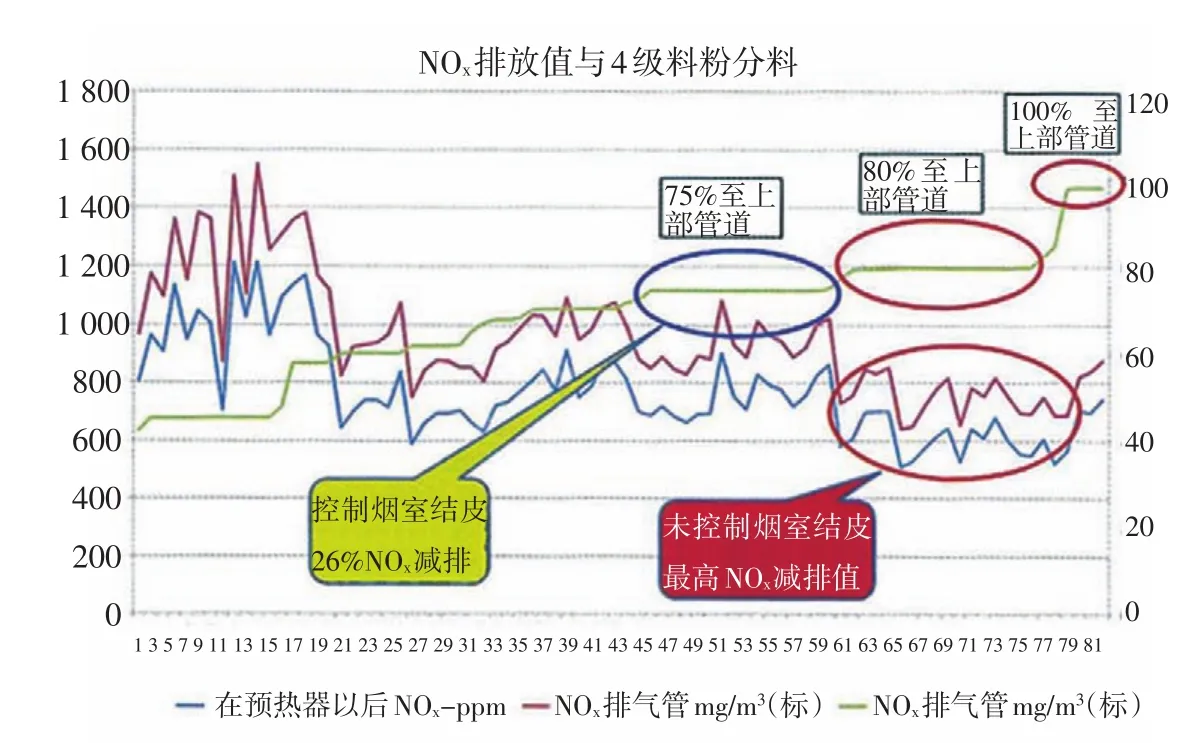

4級預熱器下料管的熱料,通過分料進入煙室上下兩部位,有利于提高分解爐內溫度,對NOx排放值產生影響。圖1和表2所示為分料板開度與預熱器后、管道內的NOx排放值及NOx的減排%數之間的關系。當分料板開啟的百分數增加,則NOx減排百分數增大,當分料板開啟至80%以上,雖然NOx減排百分數增大至39.3%,但上升煙道出現結皮阻塞。當開啟至100%時,窯操作十分困難,而分料板為75%,管道內NOx排放值下降26%,煙室雖有結皮,但可控制。因而決定采用此值。

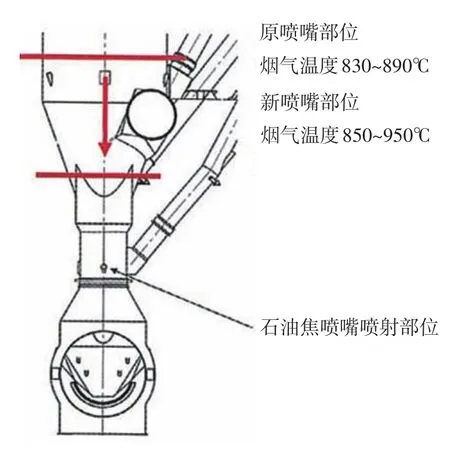

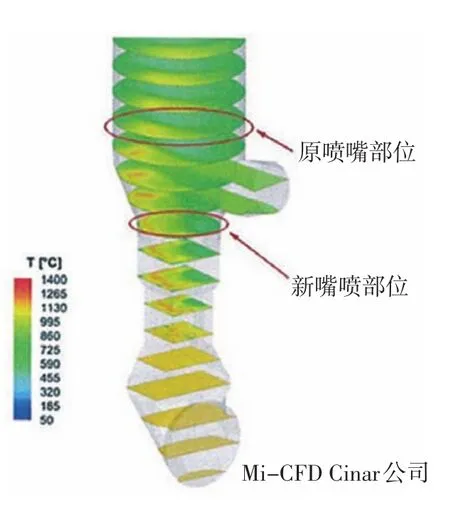

2.2尿素噴嘴的定位

通過4級預熱器下部管道分料閥板開啟的百分數變化,以調節料粉分流的數量,改善NOx減排效率是不夠的。為此對分解爐內溫度進行CFD模擬計算,找出分解爐內不同高度及同一高度截面的溫度分布(圖2)。發現尿素噴嘴設置在三次風管入分解爐上側,噴射的煙氣溫度在830~890℃,溫度偏低。為提高尿素分解NOx的效率,將噴嘴位置改至三次風管進口部位下部的分解爐,煙氣溫度提至850~950℃,NOx效率較大幅度提高(圖3)。

NOx排放值與4級料粉分料0 200 400 600 800 1 000 1 200 1 400 1 600 1 800 1 3 5 7 9 11 13 15 17 19 21 23 25 27 29 31 33 35 37 39 41 43 45 47 49 51 53 55 57 59 61 63 65 67 69 71 73 75 77 79 81未控制煙室結皮最高NOx減排值控制煙室結皮26%NOx減排75%至上部管道80%至上部管道100%至上部管道120 100 80 60 40 20 0在預熱器以后NOx-ppm NOx排氣管mg/m3(標) NOx排氣管mg/m3(標)

表1 巴西有關部門制定的NOx排放限制值

圖2 分解爐內煙氣溫度

圖3 尿素噴嘴重新定位

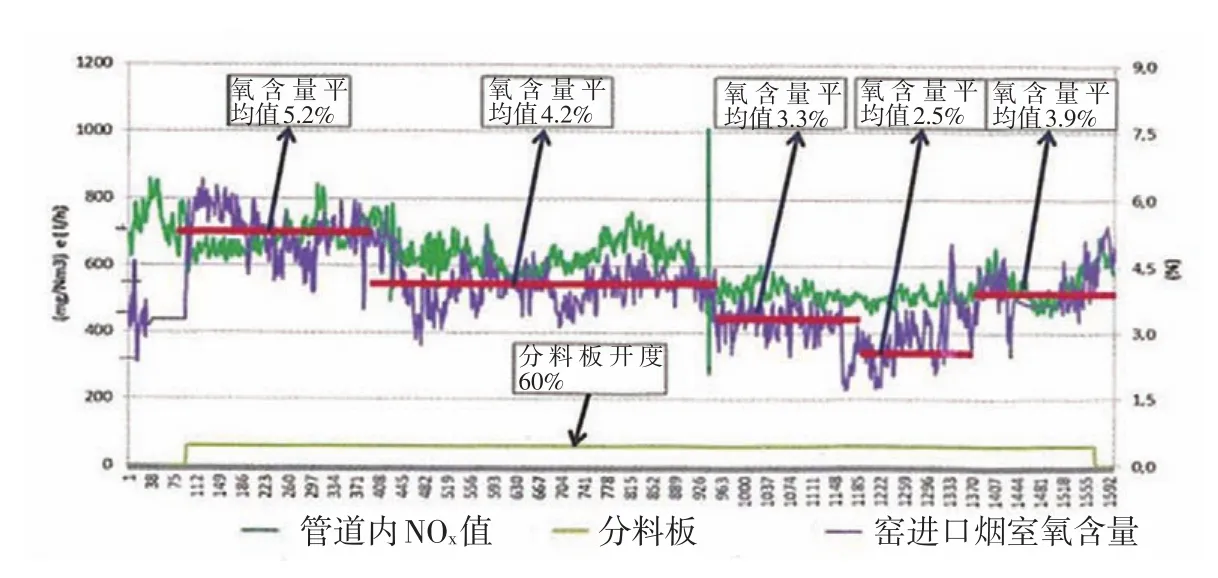

圖4 窯尾煙室氧含量和管道內NOx排放值

表3 圖4紅線所示的煙氣內氧含量及管道內NOx值

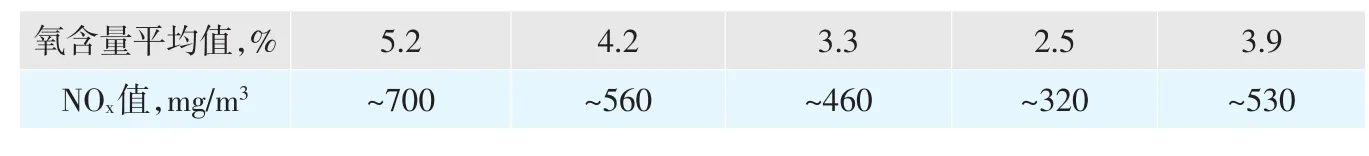

圖5 窯內熱負荷和NOx值

3生產操作調節

3.1窯尾氧含量的影響

當溫度超過1 200℃,煙氣中的N2生成熱NOx,其生成速率與溫度和氧含量有關。預分解窯內燒成帶熱負荷、溫度均高,且氧含量高,是NOx生成的主要部位,但該部位上述參數難于測定,在試驗期間,對窯尾煙氣的氧含量進行了測定,發現該部位氧含量高,所產生的NOx值高(圖4)。

3.2窯熱負荷和三級預熱器料粉分料3級預熱器內預熱的料粉,通常是進入4級預熱器再次預熱后入分解爐。為降低NOx排放值,進行了部分3級預熱器料粉通過分料進入分解爐的試驗,分料板開度40%,入分解爐的料粉溫度稍低,經分解爐加熱分解通過管道進入窯尾的溫度和分解率也稍低。此時窯內分解帶長度延長以完成物料的分解,燒成帶相應縮短,由于窯內燃燒器噴入的燃料數量未變,窯內煙氣溫度相應降低。其結果是窯內產生的熱NOx值從<1 400mg/m3下降至~800mg/m3,但熟料中的fCaO卻大幅上升,從1.2~1.3g/L上升至>2g/L,尿素噴射劑量下降,但fCaO值過高,所生產的熟料強度和安定性均受影響,難以正常生產(圖5)。

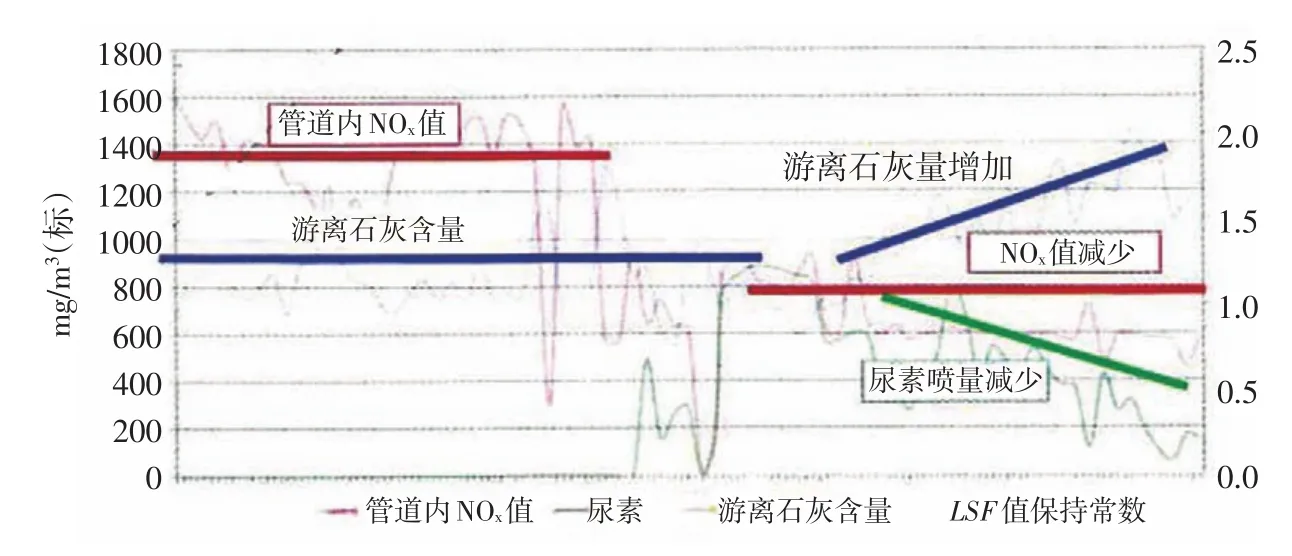

圖6 分解爐內溫度提高對NOx排放影響

3.3提升尿素噴射部位的煙氣溫度

影響氨水和尿素對NOx減排效率的關鍵因素是溫度,在900~1 000℃溫度時效率最高。上述試驗證實,當窯內熱負荷降低,則NOx排放值相應減少。若能適當增加分解爐燃料,相應提高分解爐溫度,必將提高NOx排放率。圖6所示適當增加分解爐熱負荷后的尿素噴射點部位的溫度,該溫度有利于提高NOx減排效率。

4代用燃料和NOx排放

2013年7月,工廠使用切割輪胎的數量為2t/h,工業代用燃料5t/h,熱代用率為27%。在沒有噴射尿素的情況下,和煅燒石油焦相比,NOx排放值下降約30%。當工業代用燃料從4t/h增加至8t/h,尿素噴射量正常情況下,管道內NOx排放值從770mg/ m3下降至640mg/m3。

5 結語

預分解窯熟料煅燒過程中,工藝參數對NOx排放值影響較多,由于工藝參數受原燃料性能及系統裝備等多種影響,因而生產中必須在保證熟料產質量、熱耗、電耗及運轉率的前提下,對工藝參數作出調整,以利于降低NOx的排放值。

代用燃料的應用有利于降低燃料費用,但需從熟料產質及熱耗、電耗、運轉率以及NOx排放綜合考慮,做到既有利于環保,又有利于生產。

陳友德編譯自

Cement Plant Environmental Handbook第二版P137~P139