2024Al/Gr/SiCp復合材料耐熱性能研究

嚴紅革 胡程進 陳吉華 蘇斌

摘要:研究了采用真空熱壓法制備的2024Al/Gr/SiCp復合材料高溫拉伸性能及長時間熱暴露后的室溫力學性能,同時對拉伸斷口進行分析,探討了SiC顆粒和石墨對材料耐熱性能的影響.結果表明:2024基體合金和2024Al/Gr/SiCp復合材料在200 ℃及以下熱暴露時,復合材料的強度下降幅度較小,但基體合金的強度下降幅度明顯比復合材料的大,這與增強相SiC顆粒與石墨提高了材料的耐熱性能有關.在300 ℃熱暴露條件下,2024基體合金和2024Al/Gr/SiCp復合材料的力學性能快速下降.2024Al及其復合材料的高溫拉伸性能隨拉伸溫度升高而下降,在200 ℃及以下溫度抗拉強度較好,250 ℃及以上溫度抗拉強度快速下降.高溫拉伸和熱暴露處理后的2024鋁合金基體的斷裂機制為韌性斷裂,2024Al/Gr/SiCp復合材料的斷裂機制為基體韌性斷裂及石墨斷裂、SiC顆粒與界面分離的混合斷裂機制.

關鍵詞:2024Al/Gr/SiC復合材料;熱暴露;耐熱性能;斷裂機制

中圖分類號:TG146.21文獻標識碼:A

顆粒強化鋁基復合材料具有密度小、比強度和比剛度高、彈性模量高和熱膨脹系數低等優點,已在航空航天、交通領域得到非常廣泛的應用[1].隨著近年來航空航天工業的迅猛發展對材料提出了更高的要求,為了進一步提高飛行器的性能,開發混合顆粒強化鋁基復合材料越來越受到人們的關注[2-4].混合顆粒強化鋁基復合材料結合了不同增強相顆粒所帶來的優勢,使其具有多種獨特的性能,例如SiC顆粒與石墨混合強化鋁基復合材料不僅具有高彈性模量,還具有良好的耐磨性能和阻尼性能[5-8].2024Al合金屬于可熱處理強化鋁合金,耐熱性也比較優異[9].通過在合金中復合添加SiC顆粒和片狀石墨,可以進一步提高其模量和阻尼性能,這種混雜增強的 2024Al/Gr/SiCp復合材料在航天飛行器支撐結構件上有重要的應用價值.然而,目前關于 2024Al/Gr/SiCp復合材料耐熱性能的報道很少.本文研究 2024Al/Gr/SiCp復合材料的高溫拉伸性能及長時間熱暴露后的室溫力學性能,同時對拉伸斷口進行分析,探討SiC顆粒和石墨對材料的耐熱性能的影響.

1實驗方法

實驗所用的惰性氣體霧化2024Al合金粉末、鱗片狀石墨和SiC顆粒的形貌如圖1所示.2024Al合金粉末的化學成分(質量分數)為3.53%Cu,1.28%Mg,0.2%Fe,余量為Al.石墨和SiC顆粒的加入量分別為3%和10%(質量分數)

采用真空熱壓粉末錠坯擠壓成形法制備了2024Al,2024Al/3Gr,2024Al/3Gr/10SiCp3種復合材料板.采用的擠壓溫度為470 ℃,擠壓比為22∶1,板材的截面尺寸為40 mm×10 mm.

將擠壓板材進行峰值時效處理后,分別在150 ℃,200 ℃,250 ℃和300 ℃熱暴露不同時間,測量其硬度變化規律及室溫拉伸性能.采用HBRVU187.5型布洛維光學硬度計進行布氏硬度測試,加載載荷為612.9 N,保荷時間為30 s,每個試樣測試5個點,舍去最大值和最小值后取平均值作為測量值.在Instron3369電子萬能試驗機上進行室溫拉伸性能測試,拉伸速度為0.5 mm/min,每種試樣測量3個并取平均值作為測量值,拉伸試樣斷口形貌在Hitachi S4800型場發射掃描電子顯微鏡(SEM)上進行觀察.金相組織觀察在Carl ZeissAxio Lab A1型光學顯微鏡上進行.

2實驗結果

2.1微觀組織

圖2為 2024Al/Gr/SiCp復合材料分別在150 ℃,200 ℃和300 ℃熱暴露48 h后的金相組織.從圖中可以看出,2024Al合金及復合材料在不同溫度熱暴露48 h后,在材料的金相組織中沒有觀察到明顯的變化.2024Al合金粉末顆粒沿擠壓方向被拉長,SiC顆粒及石墨均勻分布在基體中,且與基體具有良好的界面結合.比較圖2(a), (d), (g)和圖2(b), (e), (h)可以發現,隨著熱暴露溫度的升高,基體合金的晶粒尺寸逐漸增大,這是因為高溫下,基體合金中溶質原子的擴散速度加快,導致晶粒和第二相尺寸的增加.圖2(c), (f), (i)為2024Al/3Gr/10SiC復合材料的金相組織,因SiC顆粒的加入且為擠壓變形組織,在進行金相組織時無法腐蝕顯現出明顯的晶粒,但根據上述結果可以推斷其晶粒尺寸變化趨勢與基體合金大致相同.此外,復合材料增強相,尤其是硬質SiC顆粒的加入,會阻礙熱暴露時晶粒的長大.

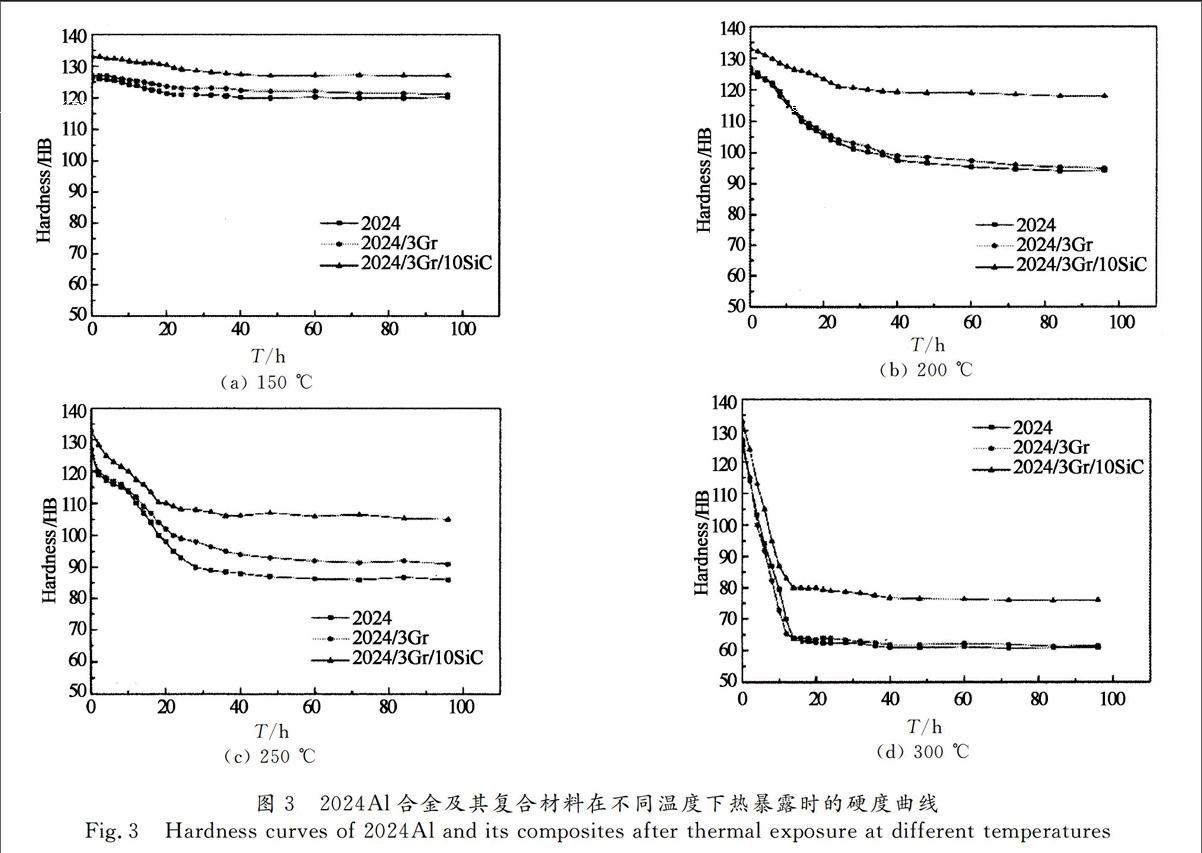

2.2硬度曲線

圖3為2024Al合金及其復合材料分別在150 ℃,200 ℃,250 ℃和300 ℃熱暴露96 h過程中的硬度值隨時間延長的變化曲線.從圖中可以看出,材料熱暴露后的硬度均有所下降,且隨著熱暴露溫度升高,材料硬度下降的幅度增大;在200 ℃時硬度下降的幅度最小,在300 ℃時硬度下降的幅度最大.這是因為熱暴露溫度越高,溶質原子擴散速度越快,第二相長大或粗化速度也越快,同時晶粒長大的趨勢也越明顯.在相同溫度下,開始階段材料的硬度下降比較明顯,隨著保溫時間的延長,最后的硬度變化曲線處于平穩狀態,幾乎不發生改變.比較2024Al/3Gr/10SiC復合材料與2024Al/3Gr復合材料的硬度曲線可見,加了SiC顆粒的復合材料硬度值下降幅度比未加SiC的材料的小.比較2024Al/3Gr復合材料與基體合金的硬度變化曲線發現,隨著熱暴露溫度升高,2024Al/3Gr復合材料硬度下降幅度比2024Al合金基體在相同溫度下硬度的下降幅度小.這是因為片狀石墨和SiC顆粒與基體合金之間的熱膨脹系數存在差異,淬火時會在基體合金中引入大量位錯,對材料具有強化作用.

從整體來看,在200 ℃及以下熱暴露時,2024Al/Gr/SiCp復合材料的硬度性能曲線比較平穩.含SiC顆粒的復合材料耐熱性能最好,含石墨的復合材料耐熱性能次之,基體合金的耐熱性能最差.在300 ℃熱暴露時, 2024Al/Gr/SiCp復合材料的硬度性能曲線下降趨勢明顯加快.高溫下,基體合金中位錯攀移、晶粒長大及第二相粗化導致材料的硬度下降的作用比復合增強相的強化作用更明顯,所以溫度越高,硬度越低.通常AlCuMg系合金的正常服役溫度一般在150 ℃以下,超過該溫度后,材料的力學性能會下降[9].而本文研究制備的 2024Al/Gr/SiCp復合材料具有較好的耐熱性能,主要是因為加入的SiC顆粒和石墨顆粒能夠阻礙熱暴露過程中的晶粒長大及阻礙位錯的運動.