山東大學塑性成形工藝與模具技術研究團隊

?

重點實驗室研究進展

山東大學塑性成形工藝與模具技術研究團隊

編者按:山東大學塑性成形工藝與模具技術研究團隊 (以下簡稱研究團隊)立足于國家重要需求,開展塑性成形理論、新工藝及其裝備、模具技術等科學與工程應用技術研究,先后承擔并完成了一系列國家、省部級及企業委托科研項目的研究任務,攻克了快速熱循環注塑、微孔發泡注塑和大型鋁合金型材擠壓等技術難題,取得了多項創新性成果,其中近5年獲得國家科技進步二等獎2項。快速熱循環高光注塑成型技術及其成套工藝與模具技術實現了高品質外觀塑件的短流程、無污染、低成本的注塑成型制造;研發了高性能鋁合金材料成分調控及優質鑄錠制備、擠壓工藝/模具設計制造和鋁型材后續處理工藝與裝備等關鍵技術,研制生產了系列高性能大規格復雜截面鋁合金型材,在高速列車、輕軌地鐵、輕量化汽車、船舶、大型工程結構等領域獲得廣泛應用,有力促進了我國高速列車等領域的建設與發展。

快速熱循環高光注塑成型技術

常規注塑技術生產的塑件普遍存在熔痕、流痕、流線、浮纖等缺陷,光澤度差,嚴重影響塑件力學性能和外觀質量。因此,高品質外觀塑件的生產必須采用打磨、噴涂、罩光等二次加工來彌補外觀質量的不足。這不僅增加了生產流程、廢品點和成本,而且無法改善塑件的力學性能。更為嚴重的是,塑件生產過程存在大量的苯、甲苯、二甲苯、鉛、鎘、鉻和汞等廢氣和重金屬污染物排放,造成塑件生產單位能耗高、生產效率低、高污染、產品質量和材料回收性能差。為此,研究團隊與海信集團開展產學研合作,提出并開發了具有自主知識產權的快速熱循環高光注塑工藝模具、控制設備、生產線建造、產品質量控制等成套技術與裝備,實現了高品質外觀塑件的短流程、無污染、低成本的注塑生產。

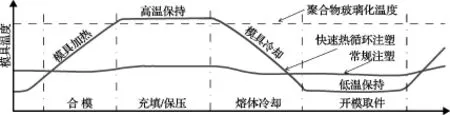

研究團隊研究提出了將模具型腔表面快速加熱至聚合物玻璃化溫度以上進行注射成型的思想。研究發現,當模腔表面溫度加熱至聚合物玻璃化溫度以上時,熔體溫度和流動速率高,在匯流處兩股熔體產生了很好的融合,且分布均勻,表明熔體充模能力強,匯流處熔體結合性能好,熔體復制模具表面的能力顯著提高。研究提出了一種模具溫度動態變化的快速熱循環高光注塑成型技術,將注塑過程中模具溫度控制分為快速加熱、高溫保持、快速冷卻、低溫保持等4個階段,如圖1所示,有效解決了常規注塑技術因熔體溫度與模具溫度差異較大而造成的一系列注塑缺陷,避免了高品質外觀塑件生產中的打磨、噴涂、罩光等二次加工過程。

圖1 快速熱循環高光注塑成型技術模具溫度控制曲線

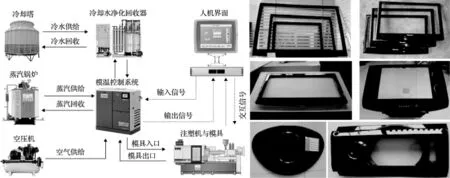

動態模溫控制方法是實現快速熱循環高光注塑工藝的一項關鍵技術,研究團隊提出了蒸汽加熱式模具溫度控制方法,適時地控制高溫蒸汽和冷卻水循環交替地通入模具型腔/型芯內部管路,快速加熱或冷卻模具型腔/型芯,實現了模具型腔表面溫度的動態控制,解決了一個注塑周期內注塑機動作 (熔膠、注射、保壓)和模具動作 (合模、開模、頂件)與模具溫度變化之間的協調控制難題。研究建立了快速熱循環高光注塑模具溫度控制策略及其介質的溫度、壓力規范等,研制生產了具有自主知識產權的不同規格的系列蒸汽加熱式、電加熱式以及多點式快速熱循環高光注塑模具溫度控制裝備,滿足了不同的生產需要。

研發了快速熱循環高光注塑精密模具結構、加熱冷卻管道布局等設計方法,提高了模具加熱效率及其型腔表面溫度的均勻性。針對高光模具承受的熱力載荷高、模具壽命差的問題,系統研究了模具結構與其疲勞壽命之間的關系,建立了提高模具疲勞壽命的設計準則,發明了一種帶有 “冷間隙”的快速熱循環高光注塑模具結構,通過在外模塊和型腔模塊之間設置合理的補償間隙,提高了模具壽命和塑件精度。開發了快速熱循環高光精密模具制造與加工技術、高光模具表面拋光技術及高精度檢測技術,形成了快速熱循環高光精密模具設計制造技術體系,模具表面粗糙度≤Ra0.025μm,合模后分型面間隙≤0.02mm。

塑件成品率是決定快速熱循環高光注塑成型技術成敗的關鍵。為此研究了注塑工藝參數和模具參數對成型工藝的影響規律,確定了模具結構參數、注塑工藝參數選擇方法和模具型腔溫度控制技術規范,通過高光注塑模具與工藝參數的優化以及合理模具溫度控制規范的建立,形成了可靠的快速熱循環高光注塑成型工藝質量控制技術,成功開發了液晶電視機前殼/后殼/底座、空調面板、音箱、汽車保險杠等近60種高光塑件,如圖2所示,實現了規模化生產,塑件成品率達96%以上,塑件表面無熔痕,達到鏡面效果,可直接用于最終裝配。

圖2 設計的蒸汽加熱快速熱循環注塑生產線和開發生產的部分高光塑件產品

微孔發泡注塑技術

微孔發泡塑料被稱為 “21世紀的新型材料”,應用領域非常寬廣,市場潛力巨大。微孔發泡注塑成型是生產微孔發泡塑料產品的主要方法之一,但面臨微孔發泡注塑技術及其成套工藝與裝備、泡孔形核與形態演變機制及塑件質量控制等技術挑戰。

研究團隊針對微孔發泡注塑成型超臨界流體發泡劑注入過程的精確計量問題,發明了超臨界流體發生與計量裝置,解決了微孔發泡注塑超臨界流體的定量均勻注入問題,提出一種先定量后穩流的超臨界流體注入裝置設計方案與控制系統,并且改進優化了一種恒壓恒流超臨界流體注入裝置設計方案與控制系統,達到了定量控制、均勻注入、精確計量的效果。研究超臨界流體計量注入時間、注入壓力等工藝參數與注塑機螺桿復位時間、螺桿轉速等注塑機參數之間的配合關系,確定了合理的超臨界氮氣注射器、壓力傳感器以及爆破片等在機筒的開孔安裝位置;研究得到了螺桿螺紋類型、螺紋角度等參數對氣體-聚合物單相體系形成的影響,確定了最優的螺桿結構參數,設計了微孔發泡注射專用螺桿和料筒;根據微孔發泡注塑的工藝要求,開發了注塑機控制器程序,實現了微孔發泡注塑成型過程的協調可靠控制。

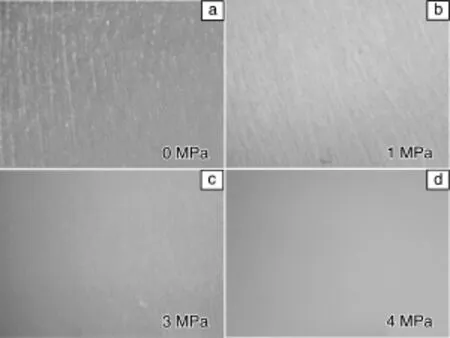

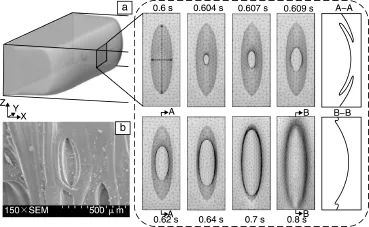

建立了超臨界氮氣-聚合物材料單相體系形成模型,分析獲得了高溫高壓下超臨界氮氣在聚合物熔體中的溶解度、擴散系數以及氣體溶解后對體系玻璃化轉變溫度等的影響。建立了不可壓縮、非等溫和非穩態三維多相流數學模型,揭示了泡孔變形、破裂和潰滅機理以及泡孔形態演變規律與塑件質量的內在關系。開發了模具型腔反壓控制技術與裝置,研究了模具型腔反壓和模具溫度變化對氣泡成核、長大和定型過程等的影響規律,揭示了模具型腔壓力對泡孔演化的影響機理,得到了制品質量與模具型腔壓力曲線間的關系,通過模具型腔壓力控制顯著提高了注塑件表面和內在質量。

圖3 型腔壓力對微發泡塑件表面質量影響

圖4 氣泡在流動前沿界面上的破裂過程

高性能大規格復雜截面鋁合金型材擠壓成形技術

高性能大規格復雜截面鋁型材結構力學性能優異,具有高強高韌、壁薄中空等特點,是高速列車車體制造的主體材料,也是地鐵輕軌、汽車、船舶、軍工、工程結構等領域的關鍵輕量化結構材料。研究團隊與龍口市叢林鋁材有限公司、南車青島四方機車車輛股份有限公司合作,圍繞高強高韌、耐腐蝕、裂紋傾向性低、抗疲勞和抗應力腐蝕的高性能大規格復雜截面鋁合金型材的成形制造技術所涉及的科學與工程問題,建立了高性能大規格復雜截面鋁合金型材的擠壓成形工藝與裝備技術體系,研制出系列高性能大規格復雜截面鋁合金型材產品,滿足了我國高速列車、城市軌道交通、船舶、汽車、軍工、大型工程結構等領域的迫切需求。

研究揭示了合金成分對高強度鋁合金材料組織和力學性能的影響規律及其機理,研制了系列高性能鋁合金材料,明顯降低了材料的應力腐蝕傾向,顯著減少了材料表層的脆性帶厚度。優化了熔煉精煉工藝,難溶元素得以充分溶解和合金化,研發了熔煉爐、靜置爐氬氣加精煉劑聯合噴吹精煉和在線除氣的三級熔體凈化技術,有效控制了鋁液氫含量和氧化夾雜物含量,建立了控制爐料新料率和在線加入Al-Ti-B絲的晶粒細化方法,使結晶組織更加細密。研發了大規格鑄錠的兩級均勻化處理工藝,優化了大規格鑄錠的兩級均勻化處理工藝參數,與傳統的低溫均勻化處理相比,兩級均勻化處理使鑄錠難溶性化合物鈍化,且呈斷續、珠鏈狀分布,有效解決了大規格擠壓用鑄錠存在的易開裂、晶粒粗大、純凈度和均勻性差、難以滿足成形及其性能要求的問題。

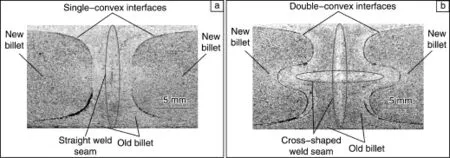

研究了分流橋形狀和焊合室深度對橫向焊縫演變過程和長度的影響規律以及對縱向焊縫形成過程、微觀組織及其力學性能的影響規律,發現帶有平面型分流橋的擠壓模具擠出的型材存在雙凸型橫向焊縫和十字型縱向焊縫,而尖角型分流橋的擠壓模具擠出的型材存在單凸型橫向焊縫和直線型縱向焊縫,如圖5所示,焊合平面上存在有效焊合平面,只有位于有效焊合平面內的金屬才能流入模具工作帶并最終形成型材縱向焊縫,揭示了擠出型材縱向焊縫及其宏觀缺陷的形成過程,提出了一種新的基于應力三軸度、等效應變速率、溫度和接觸時間的固態焊合準則數學模型。

圖5 焊合界面及其焊縫形貌

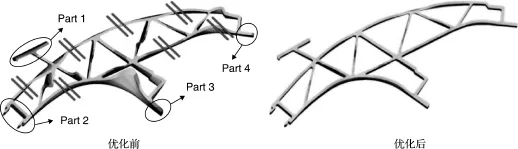

建立了三維穩態和非穩態鋁型材擠壓過程數值建模方法與系統,揭示了擠壓工藝與模具參數對型材質量的影響規律,建立了大型擠壓模具結構多目標優化設計模型及方法,圖6為模具優化前后型材斷面流速分布對比,開發了模具結構優化設計系統,解決了擠壓過程中材料體積分配難題,研制出系列大規格復雜精密模具。解決了錠坯感應梯度加熱、模具氮氣冷卻、溫度在線測控、擠壓速度調控等難題,實現了等溫擠壓;研發了系列型材后處理專用設備和技術,建立了不同鋁型材的多級時效處理工藝規范,開發了型材質量檢測裝置等,提高了生產效率,保障了型材組織和性能的均勻和穩定,提高了大規格復雜截面鋁型材的成品率。

圖6 模具優化前后型材斷面流速分布對比

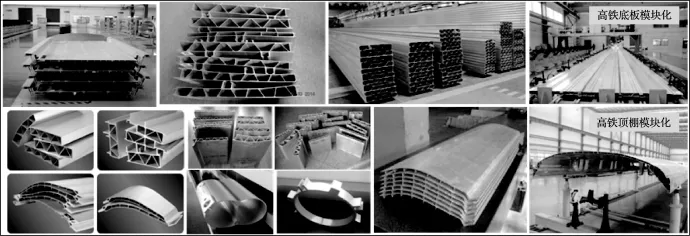

研究成果廣泛應用于我國高速列車、地鐵輕軌、汽車、船舶、軍工、大型工程結構等領域,為我國CRH2及CRH380A高速列車制造研制并提供了系列高性能大規格復雜截面鋁型材,并為西門子、阿爾斯通、龐巴迪、韓國DU等研制了系列高性能大規格復雜截面鋁型材,如圖7所示,項目技術與產品在國內外市場上形成了突出的競爭優勢。

圖7 研發的系列高性能大規格復雜截面鋁型材

(山東大學材料科學與工程學院 趙國群教授)