中頻電磁脈沖磁處理穩(wěn)定薄壁軸承外圈尺寸研究

李雪梅,謝慶生 ,邱望標(biāo),逯博文

(貴州大學(xué) a.現(xiàn)代制造技術(shù)教育部重點實驗室; b.工程實訓(xùn)中心;c.機械工程學(xué)院,貴陽 550003)

國內(nèi)一般采用熱時效和振動時效降低工件殘余應(yīng)力。熱時效對溫度控制要求嚴(yán)格,易產(chǎn)生附加熱應(yīng)力并造成材料表面氧化[1-2];振動時效對材料的力學(xué)性能改善較好,但容易破壞材料的疲勞強度,且降低殘余應(yīng)力效果不好。 脈沖磁處理是一種降低鋼鐵材料中殘余應(yīng)力的新方法[3-9]。文獻[10-15]的實踐表明,脈沖磁處理可通過改善刀具中的殘余應(yīng)力分布來提高刀具的使用壽命。文獻[16]通過渦流信號檢測發(fā)現(xiàn)鋼鐵材料在脈沖磁處理后,與殘余應(yīng)力狀態(tài)相關(guān)的渦流信號發(fā)生了顯著改變。文獻[17]的研究表明,間歇磁場作用可降低鋼鐵材料中的殘余應(yīng)力,應(yīng)力的分布呈整體下降趨勢,應(yīng)力下降的最高幅值可達初始應(yīng)力水平的40%[18-19]。針對上述情況,研究人員在磁處理條件和殘余應(yīng)力改變狀態(tài)之間展開了較為系統(tǒng)的研究,但僅限于實驗室試驗,很少將實際生產(chǎn)零件作為研究對象進行磁處理去除殘余應(yīng)力的研究。

現(xiàn)以GCr15鋼薄壁軸承外圈為研究對象,分別在軸向及徑向施加磁場對其進行磁處理,通過脈沖磁場與外圈內(nèi)部殘余應(yīng)力場的耦合作用,使外圈內(nèi)部結(jié)構(gòu)位錯均勻化,達到降低內(nèi)應(yīng)力的目的。

1 試驗

1.1 復(fù)合磁場的設(shè)計

由于薄壁軸承外圈形狀的特殊性,影響尺寸穩(wěn)定的應(yīng)力向外呈徑向分布,因此,為確保磁力線能從不同方向穿過外圈,達到最大程度降低內(nèi)應(yīng)力的目的,使磁力線分別從軸向和徑向穿過軸承外圈,軸向磁場穿過外圈軸心線(圖1a),徑向磁場垂直于外圈厚度方向(圖1b)。

圖1 磁場

1.2 磁處理裝置的制作

磁處理是一種通過動態(tài)磁場與鋼材相互作用來改善工件中殘余應(yīng)力分布的新方法[20]。 鋼材在較弱的外磁場作用下,內(nèi)部會產(chǎn)生正磁致伸縮效應(yīng)(即材料沿磁場方向伸長),隨著外磁場的增大,材料內(nèi)部的磁致伸縮由正變負(fù)(即材料沿磁化方向縮短),當(dāng)材料磁化至飽和時,磁致伸縮也達到負(fù)飽和值[21]。因此,鋼材在動態(tài)磁場的作用下內(nèi)部會發(fā)生正負(fù)交替的磁致振動,其與材料中局部分布不均勻的殘余應(yīng)力共同作用,有可能推動該區(qū)域內(nèi)的位錯產(chǎn)生滑移,產(chǎn)生塑性應(yīng)變從而導(dǎo)致應(yīng)力松弛[22]。

式中:B為螺線管內(nèi)磁感強度;N為線圈匝數(shù);I為通過線圈的電流;l為螺線管中線圈長度;μ0為真空磁導(dǎo)率。

1.3 試驗方法

磁處理方式如圖2所示。磁化線圈采用三線并繞的方式繞制在支架上。磁處理前用千分表分別測量15個外圈一周,其中最大值為長軸直徑,最小值為短軸直徑,再將外圈分別放入軸向、徑向磁場進行磁處理,時間均為8 min。磁處理過程中,外圈溫度35~75 ℃。

(a)軸向

2 結(jié)果與分析

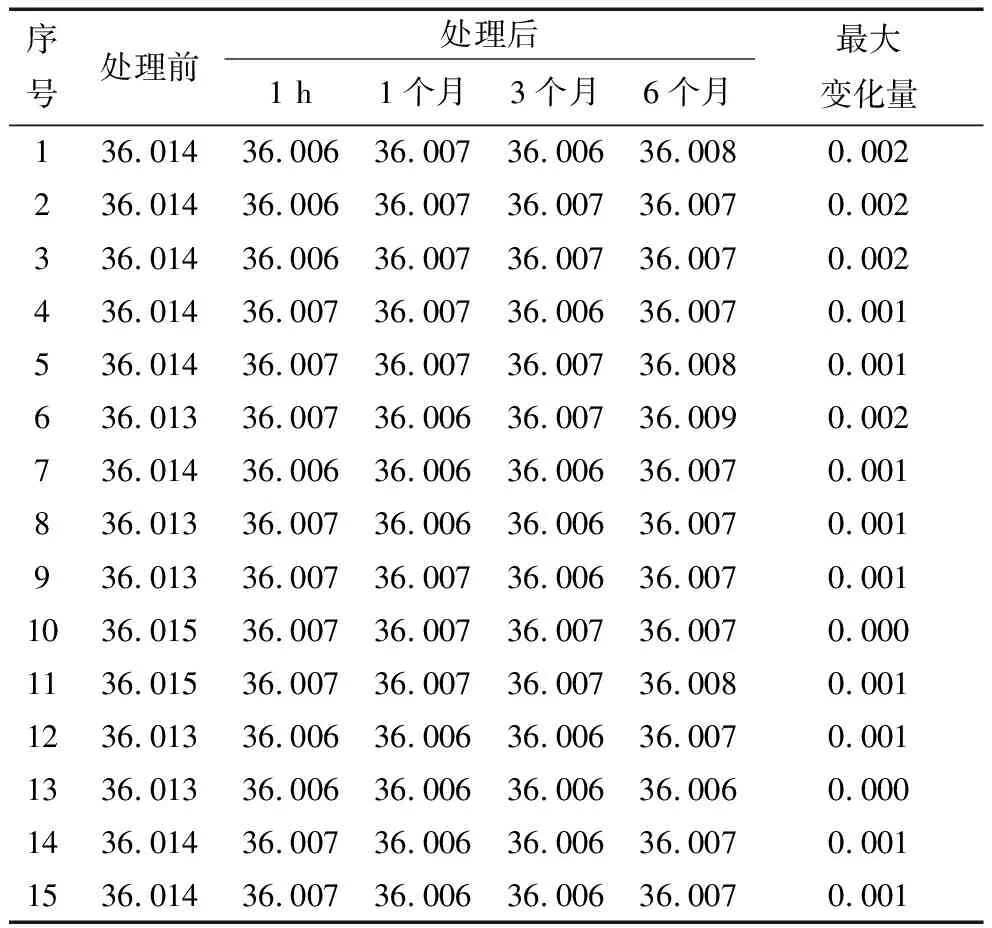

表1 外圈長軸直徑變化量

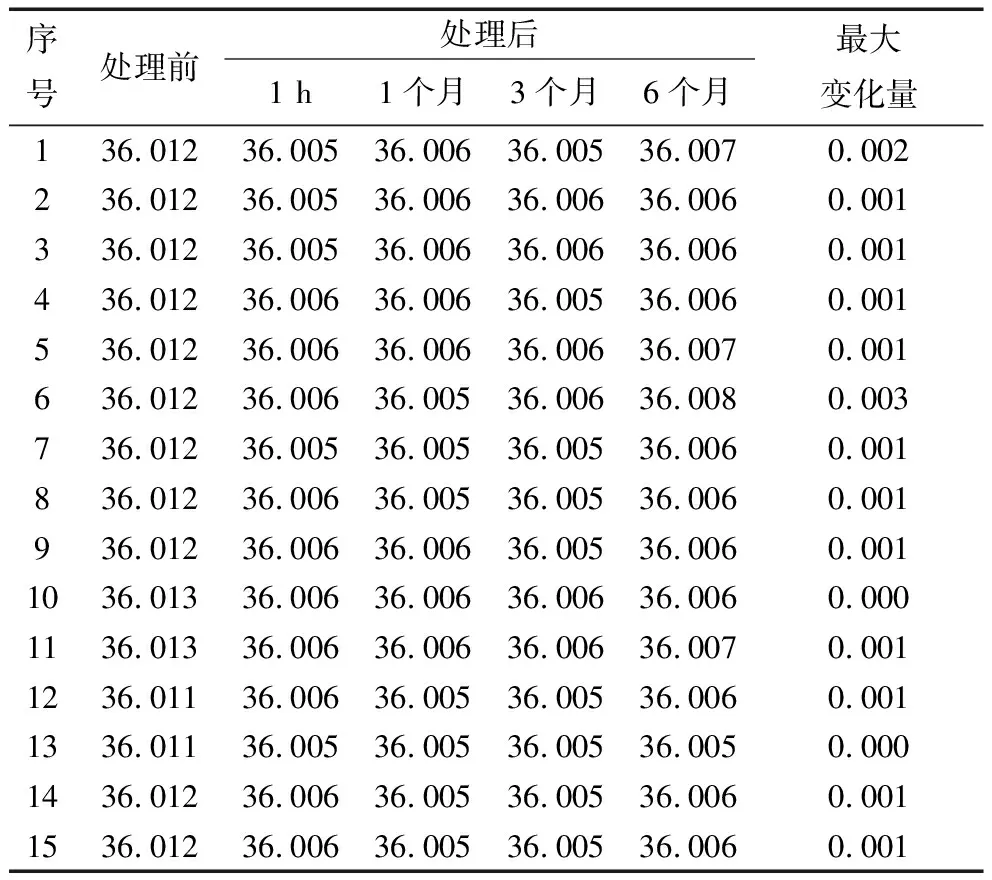

表2 外圈短軸直徑變化量

外圈直徑隨時間變化關(guān)系如圖3所示。由圖可知,經(jīng)過磁處理后,外圈長軸和短軸均呈縮小趨勢,證明多向電磁脈沖磁處理可以有效降低外圈內(nèi)應(yīng)力。此外,與傳統(tǒng)熱時效處理相比,能耗降低了90%以上,處理時間由熱時效的12~24 h減少到5~10 min,且無任何污染排放。

(a)長軸

3 結(jié)束語

經(jīng)試驗證明,采用軸向及徑向的磁場進行磁處理效果良好,能夠使薄壁軸承外圈半年內(nèi)未發(fā)生影響外圈精度的尺寸變化,達到穩(wěn)定外圈尺寸的目的。

此電磁脈沖磁處理降低內(nèi)應(yīng)力的方法高效、節(jié)能、環(huán)保,且設(shè)備成本低,可廣泛應(yīng)用于其他機械零件的去除內(nèi)應(yīng)力、穩(wěn)定尺寸工藝。