寬基輪胎成型中胎體簾線彎曲問題的分析與改進

朱茂桃,魏新龍,王國林,梁 晨,王慶念

(1.江蘇大學 汽車與交通工程學院,江蘇 鎮江 212013;2.風神輪胎股份有限公司,河南 焦作 454000)

汽車運輸業的飛速發展對輪胎的安全、環保、降耗以及生產技術方面提出了更高的要求,載重子午線輪胎的寬基化、高性能化成為輪胎技術的主要發展趨勢。寬基載重輪胎是指斷面高寬比為0.65及以下的輪胎。寬基輪胎單胎替代普通輪胎并裝雙胎,具有輪胎和輪輞總成質量小、承載能力大、安裝空間小等優點[1]。

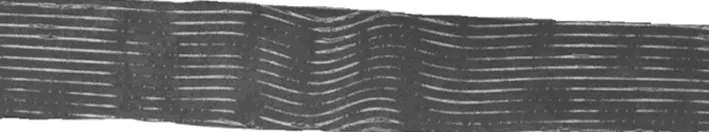

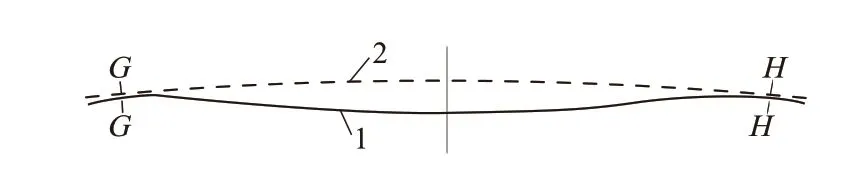

國內寬基輪胎的生產還處于起步階段,生產技術也主要依賴傳統的生產經驗,胎體簾線彎曲(如圖1所示)是寬基輪胎制造過程中出現的主要問題之一。胎體簾線彎曲涉及到輪胎結構設計、施工設計和成型等多個環節,特別是施工設計和成型過程對寬基輪胎胎體簾線彎曲與否起決定性的作用。輪胎仿真技術的發展為解決輪胎在施工設計和成型過程中出現的問題提供了一個可行的方法。李慧波[2]利用計算機仿真技術,改變傳統設計中厚度成品斷面圖中均勻分布的假設,分段計算胎體層和內襯層厚度,使施工設計精度得到提高,但該方法沒有對三角膠、胎肩墊膠等重要部件進行研究。M.J.Luneau[3]對胎面膠成型過程進行了有限元仿真,并進行了相應的試驗驗證。顏超[4]采用ANSYS FLOTRAN CFD軟件對內襯層擠出成型進行了有限元仿真,研究了機頭流道內流體的流動規律和物料的冪律指數。王國林等[5]采用Marlow橡膠本構模型模擬混煉膠的力學性能、Rebar單元模擬鋼絲簾線對橡膠的增強作用,利用Abaqus軟件對12.00R20全鋼載重子午線輪胎的成型過程進行了有限元模擬,仿真結構與實際輪胎結構具有良好的一致性;采用廣義Maxwell模型描述混煉膠的力學行為、Rebar模型模擬橡膠簾線復合材料,利用Abaqus軟件對385/55R22.5全鋼載重子午線輪胎的成型過程和硫化機內定型進行了有限元模擬,仿真結構與實際結構具有很好的一致性[6];利用POLY FLOW軟件對輪胎胎面膠共擠出成型進行了有限元仿真研究,分析了流道長度對共擠出質量的影響[7]。

圖1 胎體簾線彎曲

本工作基于Abaqus軟件,對435/50R19.5寬基載重子午線輪胎的成型過程進行有限元仿真,分析胎體簾線彎曲的成因,并提出解決方案。

1 混煉膠本構模型和單元類型的選取

1.1 混煉膠本構模型

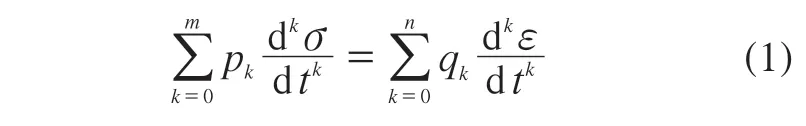

混煉膠是一種流變體,目前描述材料粘彈性流變行為的力學模型主要有Kelvin固體模型、Maxwell流體模型、Burgers模型和廣義Maxwell模型等。A.Paul等[8]采用非線性Maxwell模型描述了炭黑填充橡膠部件的力-位移模型,并證明了廣義Maxwell模型可以較好地描述混煉膠的松弛特性。因此,本研究采用廣義Maxwell模型來模擬混煉膠的力學行為,微分型方程如下[9]:

式中,σ為應力,ε為應變,pk和qk為決定于材料性質的常數,一般q0=1。

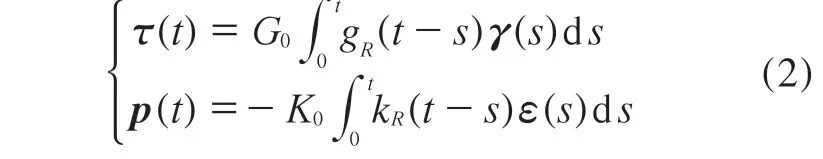

在Abaqus有限元軟件中,廣義Prony模型與廣義Maxwell模型有相同的數學描述。因此,本研究采用廣義Prony模型進行混煉膠粘彈性的數值模擬。該模型采用如下積分型本構關系:

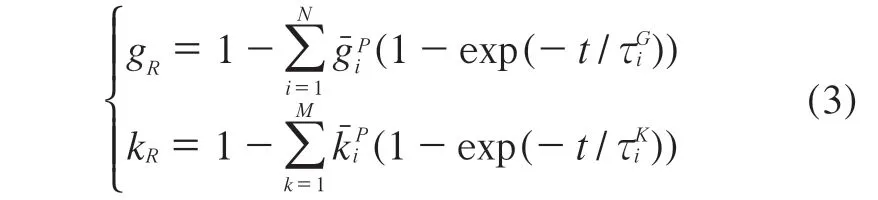

式中,τ和p為應力偏張量和球張量,G0和K0為瞬時剪切模量和體積模量,gR和kR為歸一化的剪切和體積松弛模量,γ和ε為偏應變張量和體應變張量,t為當前時間,s為過去時間。gR和kR可寫為

1.2 本構模型參數的試驗確定

1.2.1 松弛試驗及廣義Prony模型的參數擬合

采用美國阿爾法科技公司的RPA2000橡膠加工分析儀測定輪胎各部件膠料的剪切松弛模量,并對試驗數據進行歸一化處理,擬合得到Prony級數的各項參數。

試驗時,剪應變給定3.58°,松弛時間設為180 s,由于半成品成型過程在恒溫下進行,且在硫化模具中,膠料流動進入花紋溝的時間非常短暫,因此,試驗溫度設為25 ℃,得到歸一化剪切松弛模量曲線如圖2所示。

圖2 廣義Prony模型松弛模量擬合

1.2.2 超彈性模型參數擬合

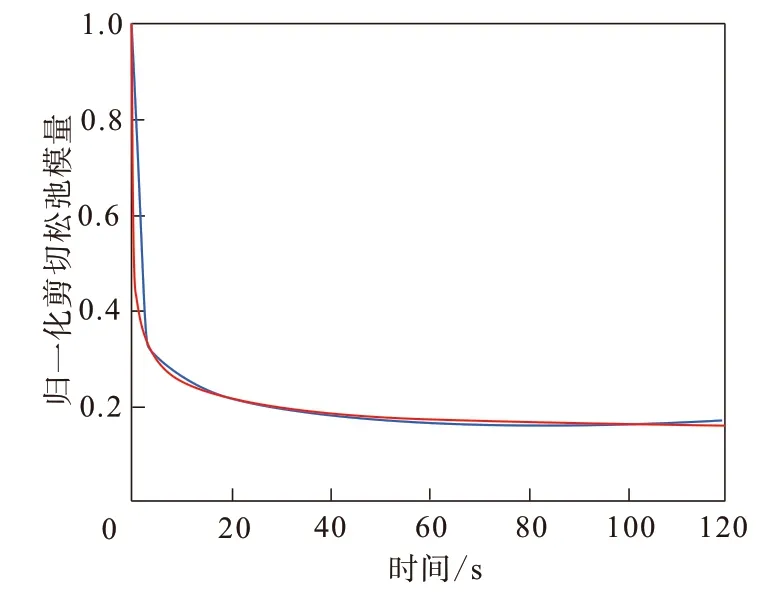

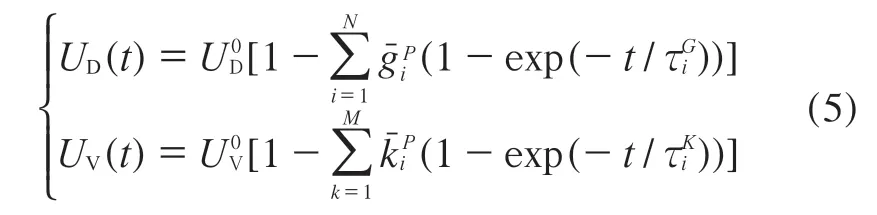

在Abaqus軟件中,必須定義材料行為的率無關部分,在小變形和大變形的情況下,可分別選用線彈性和超彈性模型。由于輪胎成型屬于大變形行為,因此,選用Marlow超彈性本構模型來定義材料的率無關部分。Marlow模型本構方程為

式中,U為應變能密度,UD表示偏量部分,UV表示體積部分,I1ˉ 表示應變張量的第一不變量,Je表示彈性體積系數。

超彈性模型和粘彈性模型聯合定義的本構方程為

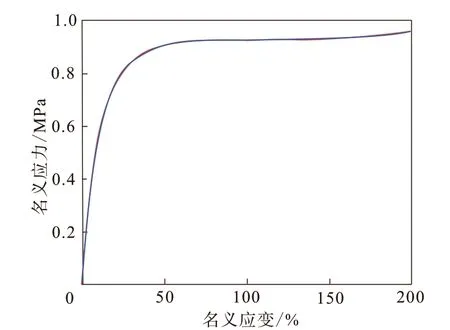

利用Abaqus中的Marlow本構模型擬合混煉膠單軸拉伸試驗得到的數據曲線如圖3所示。通常在成型過程中膠料的應變值小于200%,由圖3可知,在該應變范圍內試驗結果與Marlow本構模型擬合曲線具有良好的一致性。

圖3 Marlow本構模型擬合

1.3 單元類型的選擇

在成型模擬過程中,將輪胎簡化為二維軸對稱模型。橡膠部分采用四邊形軸對稱單元(CGAX4H)和三角形軸對稱單元(CGAX3H)[10]。利用Rebar Layer模型模擬鋼絲簾線,簾線-橡膠復合材料的定義方法是將Rebar單元定義在面單元上,再將面單元嵌入實體單元中。

2 輪胎成型過程的模擬

輪胎成型過程的模擬參照三鼓式一次成型法工藝,其成型過程主要包括成型機主鼓部件貼合、輔助鼓部件貼合、半成品成型和輪胎花紋成型4個工藝過程[11]。因輪胎的花紋成型對所要研究的問題影響較小,且考慮計算效率,故忽略,即采用光面輪胎進行硫化機內定型。以某輪胎公司的435/50R19.5寬基全鋼載重子午線輪胎為研究對象,對上述4個工藝過程進行有限元模擬。

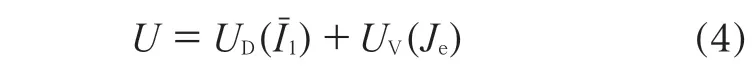

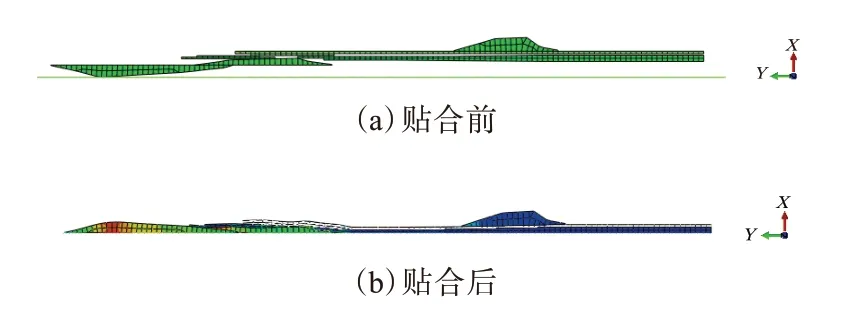

2.1 成型機主鼓部件貼合

在成型機主鼓上分別對以下部件進行依次貼合:胎側、耐磨膠、膠片、內襯層、下內襯層、加強層、胎體層和帶束層下墊膠。該過程利用混煉膠的粘合性使不同膠料緊密粘合在一起并消除膠料端部結合處的間隙。分別建立部件的有限元分析模型,采用施加均布壓力的方法模擬貼合過程。主鼓部件貼合前后如圖4所示。

圖4 主鼓部件貼合

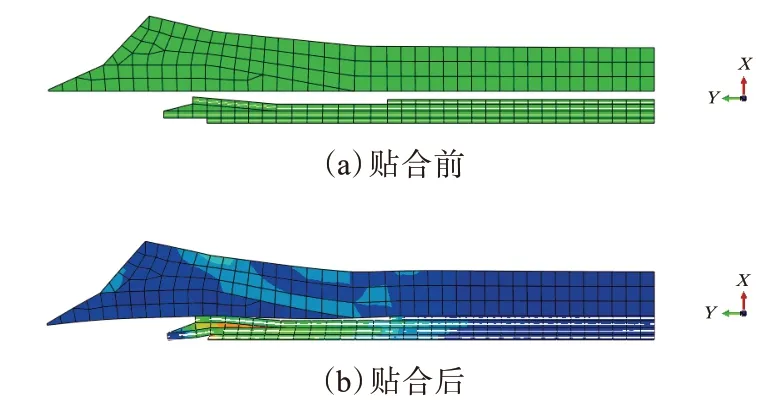

2.2 成型機輔助鼓部件貼合

在成型機輔助鼓上分別對以下部件進行依次貼合:1#帶束層、2#帶束層、3#帶束層、4#帶束層和胎面膠。分別建立部件的有限元分析模型,采用施加兩段均布壓力的方法模擬貼合過程,胎肩處壓力略大于胎冠中心處壓力。輔助鼓部件貼合前后如圖5所示。

圖5 輔助鼓部件貼合

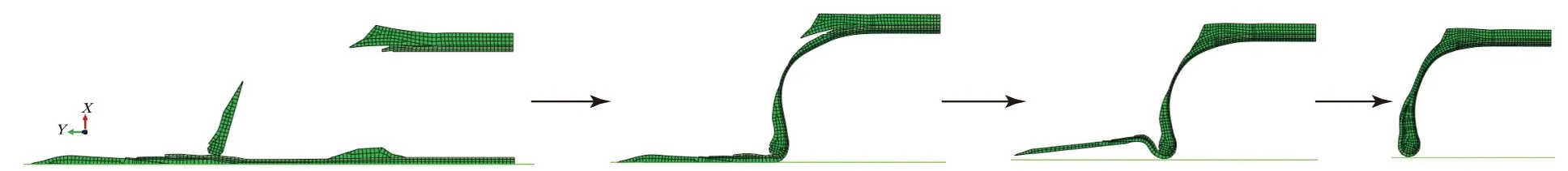

2.3 半成品成型和硫化機內定型

半成品的成型過程主要包括充氣和胎側反包兩個步驟。模擬充氣過程時,在輪胎內表面施加均勻壓力載荷;胎側反包仿真時,根據施工參數將鋼絲圈、貼合后的帶束層、胎面和胎體部分定位。輪胎硫化機內成型過程通常是在膠囊式定型硫化機內進行,首先將膠囊內抽真空,再將胎坯套在膠囊外面,膠囊內部壓強增大至0.9 MPa,對胎坯進行定位,最后進行合模,膠囊內部壓強增大至2.6 MPa,完成機內硫化定型。具體模擬過程如圖6和7所示。

圖6 半成品成型過程模擬

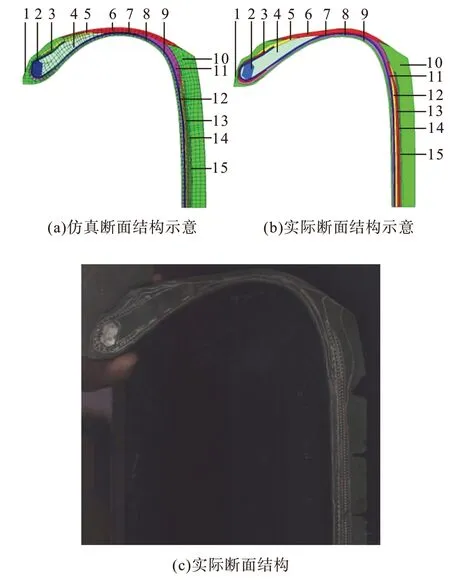

2.4 仿真斷面與實測斷面對比

為了驗證仿真的可靠性,將仿真得出的斷面結構與實測輪胎斷面進行了對比,如圖8所示。由于實測斷面各膠料的分界面不清晰,導致某些厚度較小的膠料難以準確測繪。因此,本研究只對主要膠料進行對比。

圖8 仿真斷面結構與實際斷面結構對比

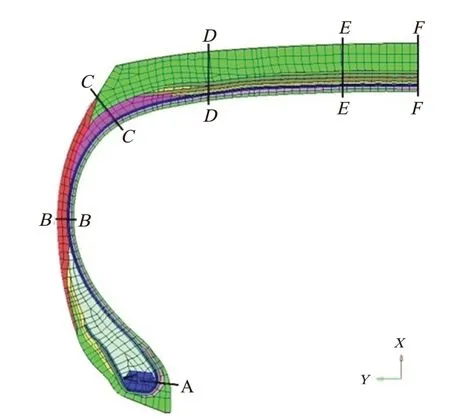

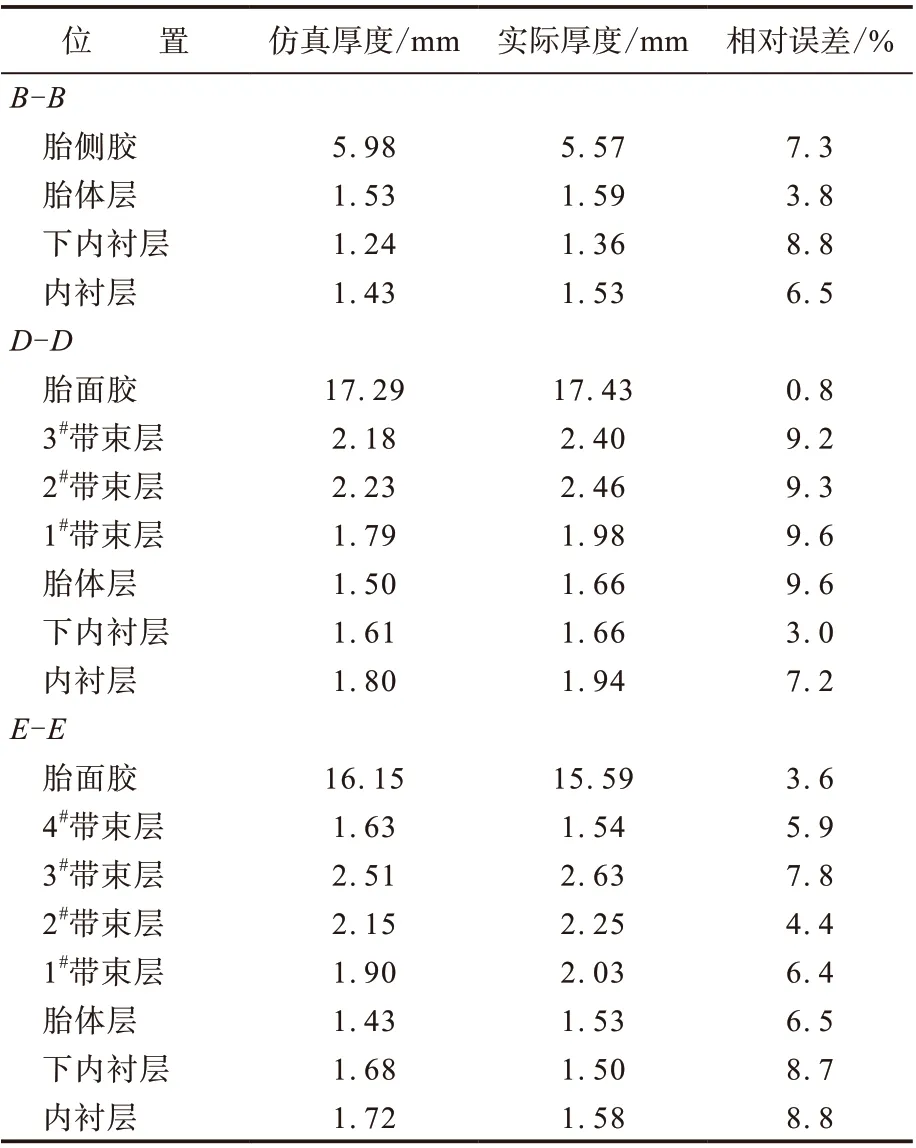

此外,為了分析輪胎膠料厚度仿真結果的精度,選取B-B,D-D,E-E3個位置(如圖9所示)的膠料厚度進行對比分析,結果見表1。

圖9 膠料厚度對比位置

由表1可以看出,仿真得出的膠料形狀與實際膠料形狀具有良好的一致性,且與實際輪胎膠料厚度的相對誤差都在10%以內,說明了輪胎成型仿真結果的可靠性。

表1 3個位置厚度比較

3 胎體簾線彎曲成因及改進

導致輪胎胎體簾線彎曲的原因很多,彎曲形式也多種多樣,胎冠中心處彎曲在寬基輪胎的生產中較為常見。寬基輪胎斷面較寬,半成品成型過程中,在胎面膠及帶束層的重力、胎面滾壓和帶束層對胎體箍緊作用的影響下,胎冠處胎體簾線下凹現象比較嚴重。硫化機內定型過程中,胎肩處膠料較厚,首先接觸到模具,在G-G和H-H處形成支點(如圖10所示)。在兩支點之間,胎體簾線實際長度大于理論長度,隨著硫化膠囊內部過熱水壓力的逐漸增大,胎冠中心處的胎體簾線逐漸受到壓縮,出現彎曲現象。

圖7 機內硫化定型過程模擬

圖10 硫化機內定型前后胎體簾線實際位置和理論位置

成型過程中鋼絲簾線受拉時,內應力為正,不會彎曲;反之,受壓時內應力為負,則會彎曲。因此,在成型仿真過程中,用硫化機內定型后胎體簾線應力判斷胎體簾線是否彎曲。圖11所示為硫化機內定型后胎體簾線應力從胎冠中心到胎肩處的變化趨勢。由圖11可知,從胎冠中心到胎肩,胎體簾線應力逐漸增大,且在胎冠中心處出現受壓現象。

圖11 硫化機內定型后F-F到C-C處胎體簾線應力

改善胎冠中心處胎體簾線的受壓狀態有以下幾種方法。

(1)改變硫化膠囊的結構,使膠囊先將胎冠中心處撐起,然后撐起胎肩和胎側。

(2)通過減弱帶束層對胎體的箍緊作用,可以減小胎體下凹的程度。

(3)減小胎圈平寬,從而降低胎體簾線在胎肩處的位置。

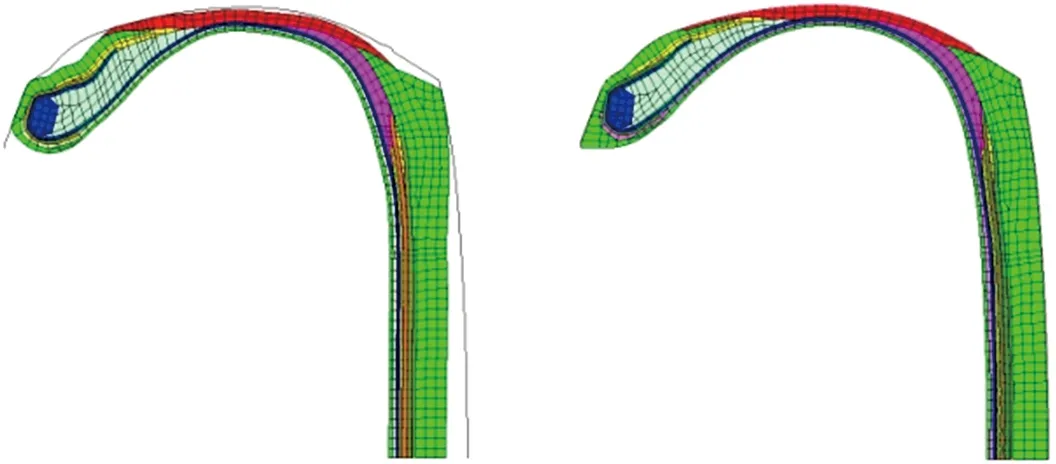

為此,本研究提出4種方案減小胎冠中心處胎體簾線受壓,并分別進行輪胎成型有限元模擬仿真。方案1:改變壓力載荷施加順序,先對胎冠中心附近施加壓力載荷,然后對整個內輪廓施加壓力載荷;方案2:輔助鼓半徑(R)增大2和4 mm;方案3:胎圈平寬(L)減小4和8 mm;方案4:R增大2 mm,且L減小4 mm。

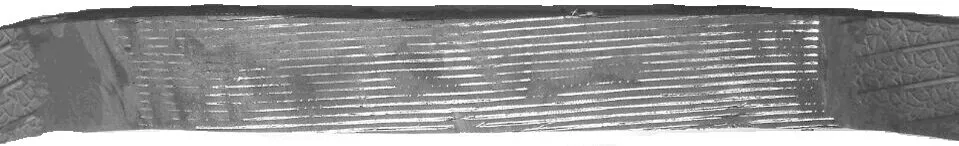

4個方案機內硫化定型后胎體簾線應力分布如圖12所示。由圖12可知,4個方案均達到了胎體簾線應力為正值的目的。方案1雖然能夠直接解決胎體簾線彎曲的問題,但需要對硫化膠囊的結構形式進行修改,而且難以控制其充氣變形狀態。方案2中帶束層和胎面膠的裁斷長度分別增加約12.6和25.2 mm,不僅增加了輪胎加工成本,而且對輪胎的某些性能和車輛的燃油經濟性也有不利影響。方案3中,L減小4 mm后,胎體簾線受力很不均勻,胎肩和胎冠中心處胎體簾線力差距較大,而L減小8 mm后,在硫化機內定型過程中容易出現胎圈露線的現象。因此,采用方案4進行輪胎試制。試制輪胎切割斷面胎體簾線狀態如圖13所示。由圖13可知,本研究提出的方法可以較好地解決了胎冠中心處胎體簾線彎曲現象。

圖12 4個方案硫化機內定型后胎體簾線應力

圖13 試制輪胎胎體簾線

4 結論

利用有限元分析方法,對435/50R19.5寬基全鋼載重子午線輪胎成型工藝進行了有限元仿真,分析了胎體簾線彎曲的原因,提出在成型仿真過程中利用機內硫化定型后的胎體簾線應力來判斷胎體簾線是否彎曲。提出了抑制胎體簾線彎曲的方案,樣胎試制結果表明了所提出方案的有效性。