復雜地質條件下向穿層預抽鉆孔施工成套技術

趙紹杰

(淮南礦業集團潘一礦抽采區, 安徽淮南232033)

?

復雜地質條件下向穿層預抽鉆孔施工成套技術

趙紹杰

(淮南礦業集團潘一礦抽采區,安徽淮南232033)

[摘要]利用頂板巷施工穿層鉆孔對突出危險區煤層進行區域預抽消突作為煤巷掘進消突主要措施之一已經廣泛使用,其消突關鍵在于頂板巷內預抽鉆孔抽采效果;以11518順槽高抽巷為例,介紹復雜地質條件下高抽巷下向穿層鉆孔施工成套技術工藝。

[關鍵詞]突出煤層;條帶預抽消突;復雜地質條件;瓦斯抽采

為了加強條帶預抽鉆孔的管理工作,改變以往頂(底)板巷預抽達標后掘進工作面還需重復施工鉆孔,既浪費人力物力又嚴重影響礦井采掘接替,給礦井安全高效開采帶來安全隱患的被動局面,淮南礦業集團公司針對頂(底)板巷條帶預抽鉆孔施工及抽采出臺了一系列規定,要求做到“鉆到位、管到底、孔封嚴、水放通”。針對11518順槽高抽巷穿層鉆孔施工時的特定情況,潘一礦在集團公司要求的基礎上積極改進創新,形成了一套復雜地質條件下高抽巷下向穿層鉆孔施工成套技術。

1工程概況

11518順槽位于潘一礦東一采區,標高-589~-598.5 m,設計規格5 200(寬) mm×3 200 mm(高),凈斷面16.64 m2,設計長度1 296.7 m。本面8煤,黑色,以塊狀為主,少量粉沫狀、片狀,屬半亮型,正常段煤厚2.5~3.5 m,平均厚3.17 m,地質構造附近煤厚0.2~1.8 m。8煤層直接頂、偽頂不發育,老頂中細砂巖直覆5-2煤之上,厚6.44~10.44 m,平均厚度8.47 m。工作面中部及東部發育8-2煤,8煤與8-2煤層間距為0~1.12 m,8-2煤厚0~1.06 m。預計8煤層產狀為:183°~222°∠6°~11°, 平均9°。

該面處于突出危險區域,在11518順槽高抽巷實測8煤層原始瓦斯含量7.38 m3/t(標高-596 m),瓦斯壓力2.3 MPa(標高:-592 m)。

順槽采用高抽巷下向條帶穿層預抽鉆孔區域消突方式掩護巷道掘進。順槽高抽巷標高-533~-576 m,設計長度1 560 m,巷道距8煤頂板法距為18~25 m,采用錨網噴支護,外錯順槽36 m。

2問題的提出及原因分析

順槽高抽巷每5 m施工一組穿層鉆孔,共260組,每組設計10個孔,于2012年底開始施工下向穿層鉆孔,鉆孔孔深40~80 m,至2013年1月23日共施工鉆孔12組,全部采用聚氨酯(兩頭堵)加注礦渣硅酸鹽水泥P.S 32.5封孔(中間注),抽采干管濃度僅3 %左右,單孔濃度多數在10 %以下。

通過分析確認影響因素有以下幾點:一是受砂巖裂隙水影響,多數鉆孔施工至12~18 m時孔內出現大量積水,普通水泥的水灰配比難以掌控,導致注漿段無法完全凝固,造成鉆孔封孔效果較差;二是由于孔內出現積水,導致無法采用壓風排渣方式施工鉆孔,而采用靜壓水鉆進難以將鉆屑完全排出孔外,大量的鉆屑會滯留于孔內,在煤層瓦斯釋放過程中鉆屑會越澄越實,最終造成鉆孔下部堵塞,嚴重影響瓦斯釋放。

3下向穿層鉆孔打鉆成套技術

通過原因分析后采用了從鉆孔設計、改進封孔方法、鉆孔視頻驗收等一系列措施解決了封孔不嚴、鉆屑排渣不暢、預抽評價滯后等一系列問題,取得了較好效果。

3.1鉆孔設計

為了解決大量鉆屑殘留孔內的問題,突破慣性思維,沒有從增大鉆進水壓來加強排渣效果,而是巧妙的給鉆屑增加一個“垃圾袋”。因此在鉆孔設計時將孔深加大,即將孔深由原來的穿過8煤見底板0.5 m改為穿透8煤后繼續施工8 m,用來沉淀鉆屑,避免鉆屑沉淀堵塞過煤段。

3.2封孔技術

鉆孔封孔整個施工過程中重要的一環,采用“兩堵一注”封孔抽采后巷道底板、孔壁均出現漏氣現象,證明這種封孔工藝不能用于孔內有大量積水的情況,經分析主要有兩個原因:一是聚氨酯類封孔材料為近幾年來新興并發展起來的一種高效的封堵、充填材料,隨著市場開發,產品種類越來越多,質量參差不齊,造成“兩堵”效果差;二是在大量積水的影響下,中間注漿段漿液水灰比很難把握,積水會導致水灰比增大,從而致使水泥凝固后收縮裂縫變大,孔內實際注漿封孔長度減小,以上因素會導致封孔質量下降,影響預抽效果。為解決以上難題,明確了兩個思路,第一,封孔段要確保覆蓋底板砂巖含水層,減少砂巖裂隙水進入鉆孔;第二,要能夠確保“下堵”的牢固可靠,同時需要使用一種比水重并且能夠自行凝固不產生收縮的充填物質。經多次對不同封孔工藝的試驗最終選擇“封孔膠囊+JD-WFK-2型速凝膨脹封孔劑”封孔方式,膠囊封孔圖如圖1所示。JD-WFK-2型速凝膨脹封孔劑有以下特點:凝固時間可調,凝固速度快;凝固后微膨脹,能密封鉆孔周邊松散煤巖體及縫隙;凝固后不析水,確保有效封孔長度。此種封孔工藝流程為:第一,采用注漿泵向膠囊內注水,壓力升至1.5~3 MPa時撐開金屬殼體及高壓橡膠膨脹管,然后繼續注水沖開安全閥,實現“下堵”;第二,用注漿泵注JD-WFK-2型速凝膨脹封孔劑(水灰比0.85∶1),封孔劑經安全閥向上涌至孔口即完成封孔作業。

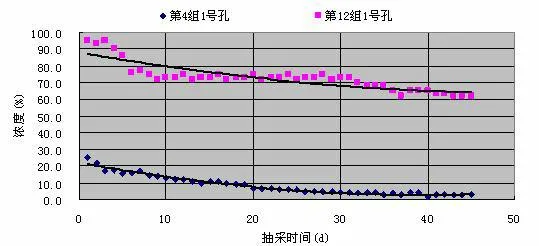

改進封孔工藝后,鉆孔單孔濃度由原來的5 %~10 %提高到70 %~80 %,部分鉆孔濃度達98 %以上,抽采5個月以后濃度仍維持在30 %~40 %,抽采效果較好。封孔工藝改進前后第4組與第12組抽采濃度比照如圖2所示。

圖1 穿層鉆孔封孔示意圖

圖2 改進前后單孔抽采濃度隨抽采時間變化對比圖

3.3鉆孔視頻驗收技術

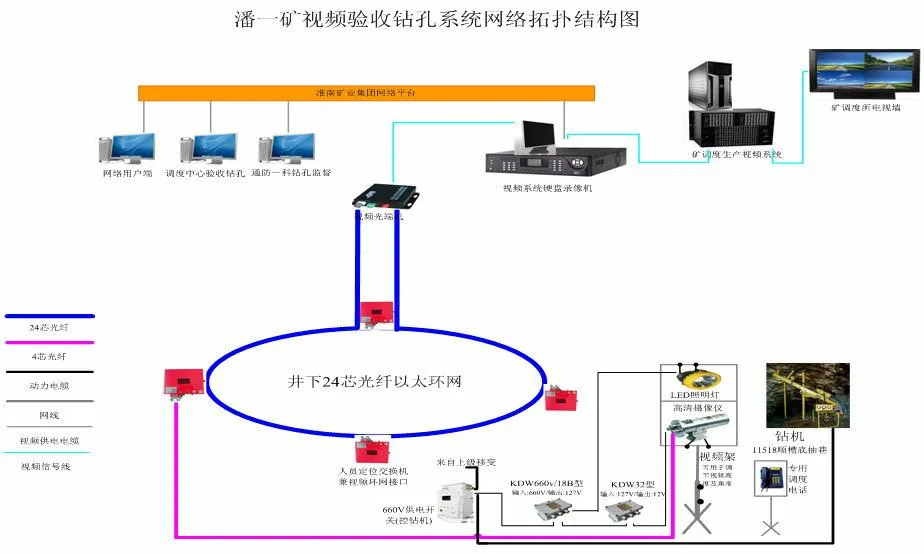

由于受現場施工條件的限制,高抽巷預抽鉆孔前期從順槽開切眼對應位置由東向西施工,而11518順槽煤巷需由西向東掘進,從而導致西邊預抽評價單元滯后,制約了煤巷掘進速度,影響礦井年度采掘接替計劃。如何加快鉆孔施工進度、增長鉆孔預抽時間就成為破除僵局的關鍵因素,由此潘一礦在淮南礦業集團內部率先使用了鉆孔施工視頻驗收技術,網絡拓撲如圖3所示。取得了以下成效:一是提高了鉆機臺效。11518順槽高抽巷內最高峰時布置6臺鉆機同時施工,多數鉆機開孔、起鉆、封孔時間比較集中,1名專職鉆孔驗收員精力有限,導致1臺鉆機1班僅能施工1個孔,剩余時間閑置的情況嚴重。采用視頻驗收后,鉆孔施工完畢后即可進行下一個鉆孔施工工作,鉆機綜合臺效由原來的2 620 m/月·臺提高到3 570m/月·臺,約1.36倍;二是節省人力資源。采取視頻驗收后無需專職驗收人員,這樣節省人力3人/圓班;三是提高了鉆孔質量。視頻可對鉆孔施工全過程視頻記錄,促使施工人員規范操作,杜絕了虛假現象,提高了鉆孔質量。

圖3鉆孔視頻驗收系統網絡拓撲結構圖

4結論

通過對各種問題的分析解決,高抽巷內鉆孔施工進度提高1.36倍,瓦斯預抽量增加了70 %左右,縮短了條帶預抽評價時間,緩解了礦井生產接替緊張的局面。

實施新的鉆孔施工技術后,11518順槽高抽巷干管濃度由原來的不到10 %上升到30 %以上,能夠直接利用民用和發電,實現煤與瓦斯共采。

參考文獻:

[1]周世寧,林柏泉.煤層瓦斯賦存與流動理論[M].北京:煤炭工業出版社,1997.

[2]袁亮.松軟低透煤層群瓦斯抽采理論與技術[M].北京:煤炭工業出版社,2004.

[3]袁亮.低透氣性煤層群無煤柱煤與瓦斯共采理論與實踐[M].北京:煤炭工業出版社,2008.

[4]袁亮.低透氣性高瓦斯煤層群無煤柱快速留巷Y型通風煤與瓦斯共采關鍵技術[J].中國煤炭,2008(6):9-13.

[收稿日期]2016-06-23

[作者簡介]趙紹杰(1982-),男,湖南張家界人,工程師,從事井下鉆探、瓦斯抽采工作,電話:13515541526。

[中圖分類號]TD713+.3

[文獻標識碼]B

[文章編號]1671-4733(2016)04-0005-03

DOI:10.3969/j.issn.1671-4733.2016.04.002