采用BP神經網絡優化醬油固態釀造條件

冷云偉,徐 巖

(1.江南大學 工業生物技術教育部重點實驗室,江蘇 無錫 214122;2.中國礦業大學 生物工程學院,江蘇 徐州221008)

采用BP神經網絡優化醬油固態釀造條件

冷云偉1,2,徐巖1*

(1.江南大學 工業生物技術教育部重點實驗室,江蘇 無錫 214122;2.中國礦業大學 生物工程學院,江蘇 徐州221008)

醬油是一種中國傳統發酵調味品。醬油的生產機理主要利用米曲霉所產的蛋白酶分解原料蛋白質為氨基酸,通過后期發酵增香,經淋油、滅菌、勾調而成。作者研究了米曲霉產蛋白酶在不同溫度、pH、鹽分條件下的特性,并且利用BP神經網絡對蛋白酶最佳作用條件進行了優化。結果表明:最佳作用條件為42℃,pH 7.0,鹽度為0°Bé。以該結果為基礎,進行規模化實驗。結果表明:車間試驗發酵條件確定為溫度42℃,全程鹽度18°Bé,加鹽水比為1∶2,淋澆次數為3 次/d。

米曲霉;蛋白酶活力;醬油;神經網路;固態釀造

我國目前主流的醬油生產工藝主要有兩種:一種是低鹽固態發酵,另一種是高鹽稀態發酵,其中前者占到80%左右。而兩種發酵方式都存在各自的缺點:低鹽固態雖然發酵周期短,但是原料蛋白質利用率不高,產品風味不好;高鹽稀態發酵發酵周期過長,勞動強度大,不適合大規模生產[1-4]。因此,尋求一種合適的發酵方式來提高醬油原料利用率、提高醬油風味同時縮短發酵周期,已成為急需解決的問題[5-8]。由于醬油發酵的主要菌種是米曲霉,利用該菌種生產的成曲主要分泌堿性、中性和酸性蛋白酶,研究蛋白酶作用的最佳條件是提高蛋白質利用率的主要方式[9-15]。

作者主要針對生產用醬油曲精所生產的成曲進行蛋白酶的粗提取,根據所產蛋白酶在不同溫度、鹽分和pH條件下的酶活數據,確定蛋白酶的最佳作用條件。利用神經網絡模型對實驗條件進行深入優化,得出最優條件,并在此優化的基礎上對放大規模最優醬油發酵條件進行研究。

1材料與方法

1.1成曲蛋白酶液的分離提取

成品曲由江蘇恒順萬通食品釀造有限公司提供。稱取充分研細的成曲5 g,加水至100 mL,在40℃水浴內間斷攪拌1 h,過濾,濾液用0.1 mol/L、pH 7.2的磷酸鹽緩沖溶液稀釋到一定倍數。

提取酸性和堿性蛋白酶時,各自加入相應倍數的pH 3.0的乳酸緩沖液和pH 10.0的硼酸緩沖溶液。

1.2蛋白酶酶活力的測定

采用改進的福林酚法[17],取試管3支,每管加入酶液稀釋液1 mL,置于40℃水浴中預熱2 min,再加入經同樣預熱的酪蛋白1 mL,精確保溫10 min,時間到后,立即再各加入0.4 mol/L三氯乙酸2 mL,以終止反應,繼續置于水浴鍋中保溫20 min,使殘余蛋白質沉淀后過濾。另取試管3支,每管加入濾液1 mL,再加入0.4 mol/L碳酸鈉5 mL,已稀釋的福林試劑1 mL搖勻。40℃保溫發色20 min后測定吸光值。

空白試驗也取試管3支,測定方法同上,在加酪蛋白之前先加0.4 mol/L三氯乙酸2 mL,使酶失活,再加入酪蛋白。酶活力計算:在40℃下每分鐘水解酪蛋白產生1 ug酪氨酸定義為1個蛋白酶活力單位(U)。

式中:A為樣品的凈吸光值,由標準曲線得相當的酪氨酸微克數;4為4 mL反應液取出1 mL測定;N為酶液稀釋倍數;10為反應10 min;w為樣品水分質量分數。

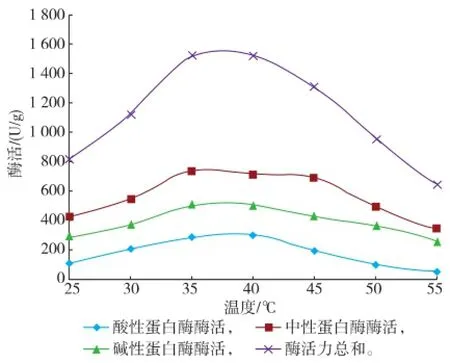

1.3溫度對成曲溶液酶活力的影響

鑒于溫度敏感性是米曲霉產蛋白酶的一個重要特性,設定鹽度為0°Bé、pH 7.5恒定,在25、30、35、40、45、50、55℃下精確保溫30 min,再調溫至40℃測定酶活力,以溫度為橫坐標,以相應的酶活力為縱坐標,即可求得酶反應的最適溫度。

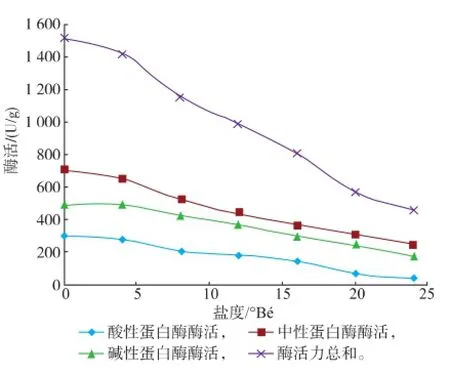

1.4鹽度對成曲溶液酶活力的影響

鹽分在發酵生產過程當中主要起調味和抑制雜菌生長的作用,但是也會抑制蛋白酶的酶活。通過保持溫度40℃、pH 7.5不變的情況下,在0、5、10、15、20、25°Bé的鹽度下保持30 min,測定酶活力,可以了解到不同鹽分對蛋白酶的抑制程度。

1.5pH對成曲溶液酶活力的影響

pH不僅對酶活性有很大的影響,而且對酶的穩定性也有很大的影響。將提取的酶液分成5份,分別置于pH為3、5、7、9、11緩沖溶液中保溫處理30 min,然后再調至pH 7.5測定酶活力。

1.6BP(Back Propagation)神經網絡對各因素的學習訓練

人工神經網絡是近年來發展的一門前沿科學,已成為數學建模領域的一個熱點并在工程領域得到了較為廣泛的應用[17-18]。作為一個非線性動態系統,人工神經網絡具有很強的自學習和自適應能力,使得它適于處理在已知條件和結果之間無明確數學關系的數據,并能夠在條件與結果之間建立一定的關系。

對于蛋白酶反應條件和酶活大小的對應關系,現在來說還是一個盲區,或者說很多時候都是以經驗為主,利用BP神經網絡剛好可以模擬此過程,進行深入優化。

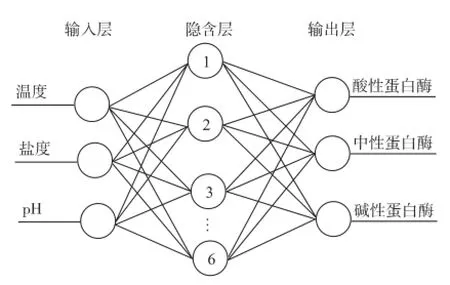

以溫度、鹽度和pH為輸入層的三個因素,以對應條件下的蛋白酶酶活為輸出層因素,通過對單因素數據的不斷正向訓練和反向傳播,不斷更改隱含層各節點的權值,得出模擬結果。網絡結構見圖1。

圖1 BP神經網絡訓練結構圖Fig.1 Trained BP neural network structure diagram

2結果與討論

2.1單因素實驗結果與討論

2.1.1溫度對成曲蛋白酶酶活力的影響根據實驗所得數據,做出成曲溶液酶活力隨溫度的變化趨勢圖,見圖2。在其他的條件不變時,溫度對蛋白酶的影響極大,最低到620 U/g。而在最適溫度38℃時,酶活可以達到1 550 U/g。中性蛋白酶在36℃左右酶活最大,而堿性蛋白酶和酸性蛋白酶略低,在37℃左右。所以,在醬油發酵時,前期要保持在35~40℃之間,利于蛋白質的分解利用。

圖2 溫度對成曲蛋白酶酶活力的影響Fig.2 Effects of temperatures on the enzyme activity

2.1.2鹽度對成曲蛋白酶酶活力的影響根據實驗所得數據做出隨鹽度的變化,蛋白酶酶活力的變化趨勢見圖3。鹽分主要在醬油發酵過程中對蛋白酶的影響主要是負面的。

在鹽度從0°Bé到10°Bé時,中性蛋白酶酶活下降較為快速,之后趨于緩慢。食鹽濃度的增加對3種酶都產生抑制作用,該抑制作用隨鹽度的增加而更加顯著。

圖3 鹽度對蛋白酶酶活力的影響Fig.3 Effects of salinity on enzyme activity of protease

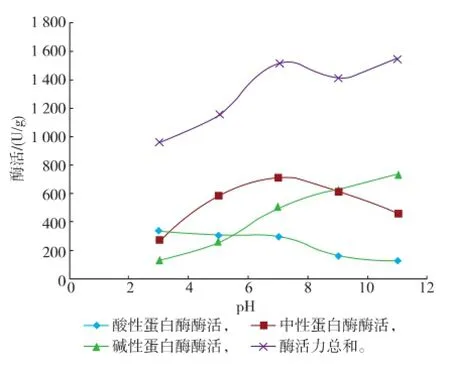

2.1.3pH對成曲蛋白酶酶活力的影響根據實驗所得數據,做出酶活隨pH的變化趨勢,見圖4。可以看出,蛋白酶的最適作用pH在7左右,偏酸或偏堿都會影響蛋白酶的總體酶活,呈“倒鐘”形。pH較低時,酸性蛋白酶酶活力較高,但是因為在整體酶系中,酸性蛋白酶含量較少,而此時中性和堿性蛋白酶酶活減少,應控制總酸,抑制變酸。

圖4 pH對蛋白酶酶活力的影響Fig.4 Effects of pH on the enzyme activity

2.2BP神經網絡對不同作用參數的研究探討

利用訓練好的BP神經網絡對已做實驗數據進行驗證,見表1。

可以看出,網絡對已測值的模擬誤差在0.5%~6%波動,基本上很穩定,可以利用訓練好的網絡對影響因素進行進一步的優化。

表1 蛋白酶活力網絡模擬值和實測值的比對Table 1 Protease activity network simulation value and test value

本實驗采取溫度區間為 36、38、40、42、44、46℃;pH為5.5、6.0、6.5、7.0、7.5、8.0,利用訓練好的網絡進行優化,結果見圖5—7。

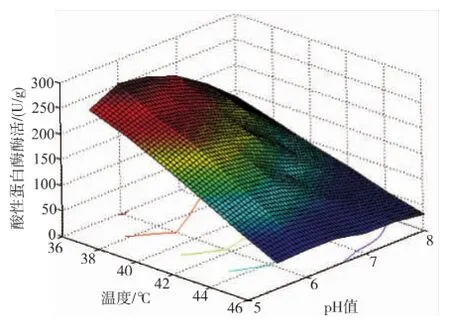

圖5 酸性蛋白酶網絡條件優化結果Fig.5 Optimization results of acid protease networkcondition

由圖5可知,網絡所模擬的酸性蛋白酶在限制區間下,在36℃、pH 5.5具有最高酶活,隨著溫度和pH的升高,酶活快速下降。

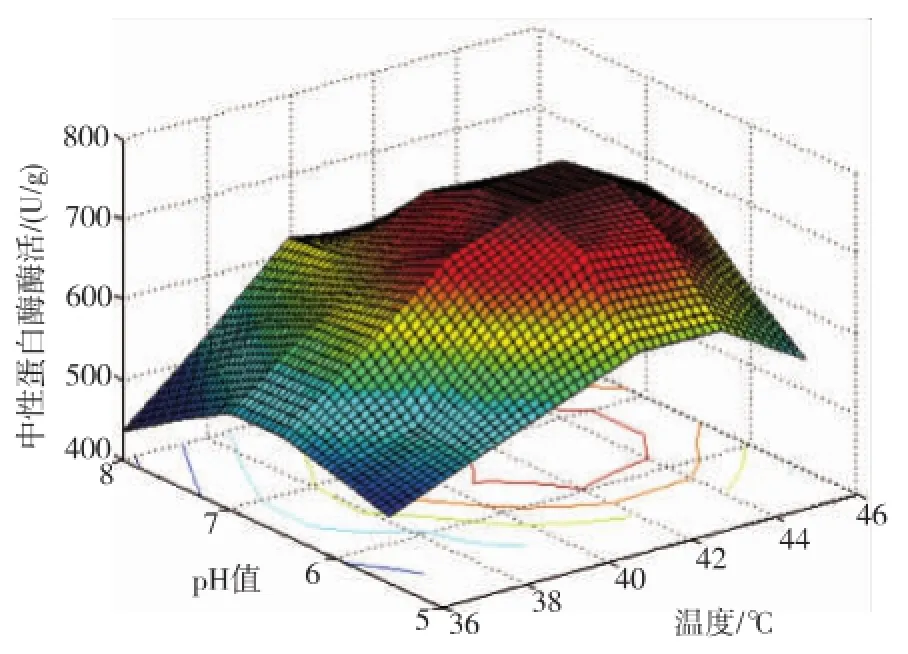

圖6 中性蛋白酶神經網絡條件優化結果Fig.6 Optimization results of neutral protease network condition

由圖6可知,中性蛋白酶的最佳作用條件是42℃、pH 7.0,在偏酸和溫度偏高的條件下,酶活力下降較快。

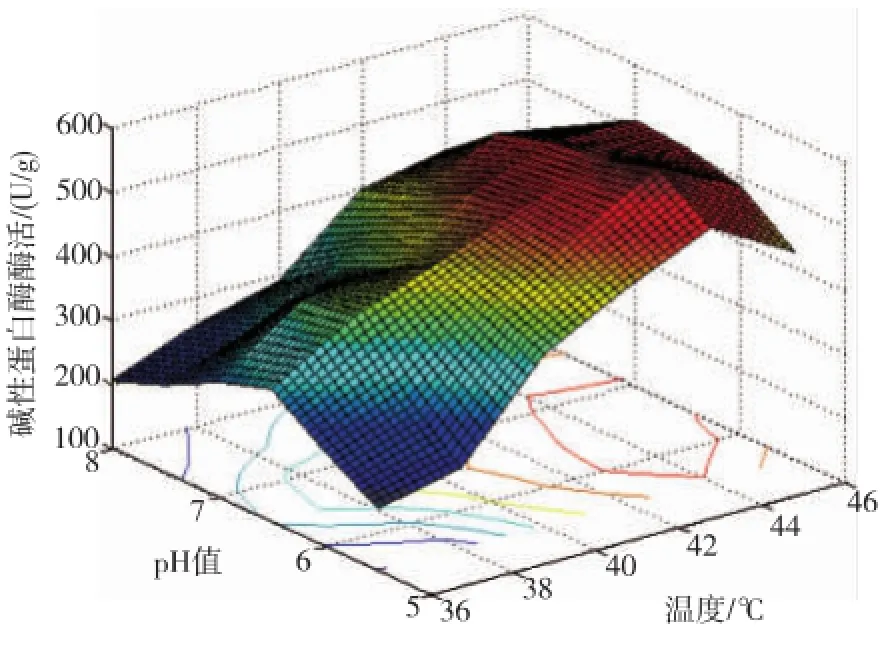

由圖7可以看出,堿性蛋白酶在溫度42℃、pH 為7.0時,有最佳的蛋白酶活性,在偏酸和溫度較低的條件下酶活下降較快。

圖5-7均為網絡模擬結果,采用最優條件再次實驗,結果超出文獻參考值,見表2。

圖7 堿性蛋白酶神經網絡條件優化結果Fig.7 Optimization results of alkaline protease neural network condition

由表2可以看出,通過神經網絡訓練,酸性蛋白酶、中性蛋白酶和堿性蛋白酶酶活均有了顯著提高,分別比優化前提高了101.4%,52.8%,和33.6%,而且均高于文獻值。

2.3車間發酵試驗

車間共進行了三批共6大罐發酵試驗。確定的試驗工藝參數為:原料配比為豆粕∶麩皮=6∶4,鹽水濃度18°Bé,發酵作用溫度為40、45、50℃,加鹽水比為1°2,淋澆次數為3次/d。

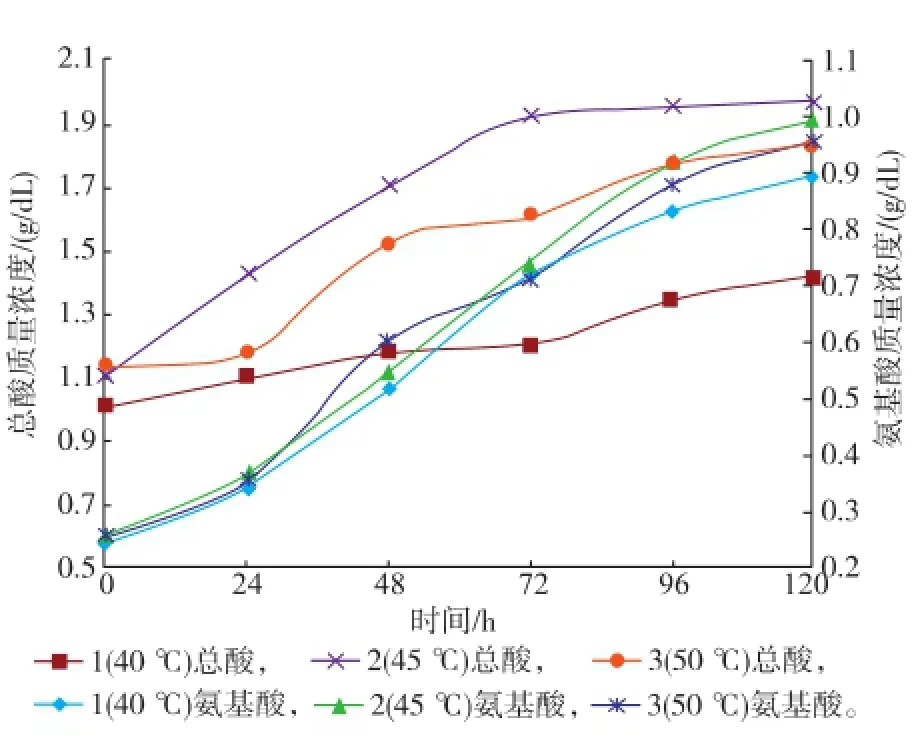

發酵過程中不同溫度條件下的氨基酸態氮和總酸的變化情況見圖8。從氨基酸態氮的變化曲線可以看出,40~50℃條件下,溫度對氨基酸態氮的影響不明顯;發酵前期氨基酸態氮增長都較慢,但逐漸增長,蛋白質分解時間較長,同時利于其他微生物的生長,利于后期生香;總酸的變化曲線顯示,45℃最適于生酸,進一步提高溫度,生酸變緩,而且催化產物產生高峰較早出現,并且峰值較低。

圖8 車間發酵不同溫度條件下氨基酸和總酸變化Fig.8 AN and total acid change in workshop fermentation condition under different temperature

3結語

通過單因素試驗,得出了米曲霉產蛋白酶的最佳作用條件是:38℃、pH 7.0、鹽度為3°Bé。通過BP神經網絡的優化,得出了米曲霉產蛋白酶的作用條件應為:42℃、pH 7.0、鹽度為0°Bé。因為鹽度對蛋白酶酶活具有抑制作用,所以在單因素試驗過程中,未添加鹽分。通過對網絡模擬條件的實際操作,得出實驗結果也較單因素階段有較大提高。結合生產實際,修正部分工藝參數后,進行了三批共6大罐發酵試驗。確定的試驗工藝參數為:原料配比為豆粕∶麩皮=6∶4,鹽水濃度18°Bé,發酵作用溫度為45℃,加鹽水比為1∶2,淋澆次數為3次/d。

[1]魯肇元,唐娟娟.傳統工藝與醬油行業的發展[J].中國釀造,2009,11:5-10. LU Zhaoyuan,TANG Juanjuan.Development of traditional brewing technology and soy sauce industry[J].China Brewing,2009,11:5-10.(in Chinese)

[2]李大錦,王汝真.酶制劑在醬油釀造中的應用的現狀和發展[J].中國調味品,2002(1):1-3.LI Dajin,WANG Ruzhen.The present situation and development of enzyme application in the production of soy sauce[J].China Condiment,2002(1):1-3.(in Chinese)

[3]侯麗華,盧嵩,王檬,等.低鹽固態工藝條件下米曲霉3.042和米曲霉RIB40釀造醬油發酵性能的比較 [J].中國調味品,2014,8:1-8. HOU Lihua,LU Song,WANG Meng,et al.Comparison of fermentation performance between A.oryzae 3.042 and A.oryzae RIB40 in low-salt solid-state fermentation of soy sauce[J].China Condiment,2014,8:1-8.(in Chinese)

[4]尹文穎,崔春,陳玲,等.發酵溫度對高鹽稀態醬油原油品質的影響[J].食品工業科技,2014(2):154-161. YIN Wenying,CUI Chun,CHEN Lin,et al.Effects of fermentation temperature on the quality of soy sauce[J].Science and Technology of Food Industry,2014(2):154-161.(in Chinese)

[5]潘一,郭澤,王春龍,等.醬油成分檢測方法的研究進展[J].中國調味品,2013(3):14-17. PAN Yi,GUO Ze,WANG Chunlong,et al.The research progress of detection methods of components in soy sauce[J]. China Condiment,2013(3):14-17.(in Chinese)

[6]王夫杰,魯緋,趙俊平,等.醬油風味及其檢測方法的研究進展[J].中國釀造,2010(8):1-4. WANG Fujie,LU Fei,ZHAO Junping,et al.Research progress of flavor compounds in soy sauce and detectionmethods[J].China Brewing,2010(8):1-4.(in Chinese)

[7]王棟,馮杰,鄭志永,等.醬油發酵用2種米曲霉中性蛋白酶的酶學性質比較[J].食品與生物技術學報,2012(5):479-485. WANG Dong,FENG Jie,ZHENG Zhiyong,et al.Characteristic comparison of two neutral proteases used for soy sauce fermentation[J].Journal of Food Science and Biotechnology,2012(5):479-485.(in Chinese)

[8]黃毅,鎖然,李娜.醬油中氨基酸的組成與分析[J].中國調味品,2012(3):101-107. HUANG Yi,SUO Ran,LI Na.Composition and analysis of amino acid in soy sauce[J]. China Condiment,2012(3):101-107. (in Chinese)

[9]劉曉蓉,譚才鄧,陳小冰,等.米曲霉1228制曲條件的優化及醬油釀造的研究[J].現代食品科技,2013(2):291-293. LIU Xiaofong,TAN Caideng,CHEN Xiaobing.Optimization conditions of Koji making by Aspergillus oryzae 1228 and study on soy sauce brewing[J].Modern Food Science and Technology,2013(2):291-293.(in Chinese)

[10]Catrinus van der Sluis et al.Enhancing and accelerating flavour formation by salt-tolerant yeasts in Japanese soy sauce processes [J].Trends in Food Svience&Tevhnology,2001,12:322-327.

[11]Blesa J.Absence ochratoxin a in soy sauce[J].International Journal of Food Microbiology,2004,97:221-225.

[12]Tanaka F,Morita K,Mallikarjunan P,et al.Analysis of dielectric properties of soy sauce[J]. Journal of Food Engineering,2005,71:92-97.

[13]Cheng-Chun,Chou Ling,Meei Yueh.Biochemical changes in soy sauce prepared with extruded and traditional raw materials[J]. Food Research International,1998,31(6):487-492.

[14]Thawatchai Mongkolwai et al.Technology transfer for small and medium soy sauce fermentation factories in Thailand:a consortium approach[J].Food Research International,1997,80(8):555-563.

[15]Ruud Valyaseyi,Rosa S.Rolle.An overview of small-scale food fermentation technologies in developing countries with reference to Thailand:scope for their improvement[J].International Journal of Food Microbiology,2002,75:231-239.

[16]Anson M L.The estimation of pepsin,trypsin,papain,and cathepsin with hemoglobin[J].The Journal of General Physiology,1983,22(1):79.

[17]楊光,劉俏,代蕊,等.BP神經網絡預測 Bacillus amyloliquefaciens Q-426發酵產物活性[J].計算機與應用化學,2013,9:1055-1058. YANG Guang,LIU Qiao,DAI Rui.et al.Predicting antibacterial acticity of Bacillus amyloliquefaciens Q-426 in shake flask culture based on BP neural network[J]. Computers and Applied Chemistry,2013,9:1055-1058.(in Chinese)

[18]趙亮,劉俏,宋莉.用BP神經網絡與遺傳算法優化γ-氨基丁酸的發酵培養基[J].計算機與應用化學,2008,10:1273-1276. ZHAO Liang,LIU Qiao,SONG Li.Culture medium optimization for γ-aminobutyric acid production by BP neural network and genetic algorithms[J].Computers and Applied Chemistry,2008,10:1273-1276.(in Chinese)

Study on the Optimization of Solid State Fermentation Conditions of Soy Sauce by Using BP Neural Network

LENG Yunwei1,2,XU Yan1*

(1.Key Laboratory of Industrial Biotechnology,Ministry of Education,Jiangnan University,Wuxi 214122,China;2.Department of Biological Engineering,China University of Mining and Technology,Xuzhou 221008,China)

Soy sauce is a kind of Chinese traditional fermented condiment.The main mechanism of soy sauce production is the decomposition of raw protein into amino acids using protease formed by Aspergillus oryzae,and the late fermentation flavor,shower oil,sterilization and blending into.This paper studies the characteristics of the protease formed by Aspergillus oryzae in different temperature,pH and salinity conditions analysis,and by using BP neural network to optimize the protease hydrolyse conditions.The results show:the best effect condition of 42℃,pH 7.0,salinity is 0°Bé.With the above research results as the foundation,carries on the scale of the experiment,the results showed that:the shop tests the optimal fermentation conditions for a temperature of 42℃,the whole salinity 18°Bé,and salt water ratio is 1∶2,pouring 3 times/day.

Aspergillus oryzae,protease,soy sauce,neural network,solid state fermentation

TQ 920.1

A

1673—1689(2016)05—0471—06

2014-10-17

國家863計劃項目(2012AA021301;2008BAI63B07)。

*

徐巖(1962—),男,浙江慈溪人,工學博士,教授,博士研究生導師,主要從事釀酒科學與酶技術方面的研究。E-mail:yxu@jiangnan.edu.cn