基于神經網絡算法的糧食智能控制系統研究*

劉擁軍 董春宵 楊 斌 高 博

(信息工程大學 鄭州 450000)

?

基于神經網絡算法的糧食智能控制系統研究*

劉擁軍董春宵楊斌高博

(信息工程大學鄭州450000)

摘要糧食烘干過程是典型的非線性、多變量、大滯后、參數關聯耦合的非穩態傳熱、傳質過程。針對這一問題,設計了基于神經網絡和模糊控制算法糧食烘干塔智能控制系統。仿真結果表明,在進行一段時間的訓練后,神經網絡算法能夠對烘干過程的各參數進行學習,結合模糊控制算法能夠實現對糧食烘干過程的自動控制,使得烘干的糧食達到設定的水分值。

關鍵詞烘干塔; 神經網絡; 模糊控制; 智能控制

Class NumberTP273.9

1引言

我國現有大中型糧食烘干裝備7000多套,裝備水分在線檢測和控制裝置不足5%,基本都靠人工進行控制,容易造成烘干過度的糧食浪費及烘干不夠造成的能源浪費。國家發展改革委和國家糧食局印發的《糧食行業“十二五”發展規劃綱要》中專門提出了完善烘干設施的建設目標,在“十二五”期間“新建和改造一批糧食烘干設施,淘汰技術落后的烘干能力,使全國烘干能力保持在1.1億噸以上,其中東北地區9100萬噸以上,南方地區2000萬噸以上。在東北地區改進烘干工藝和控制技術,節能減排,降低烘干成本,減少環境污染,保證烘后品質”。基于這一目標,開展了糧食烘干塔智能控制系統的研究[1]。

糧食干燥過程是典型的非線性、多變量、大滯后、參數關聯耦合的非穩態傳熱、傳質過程,傳統的PID控制算法難以實現有效控制,需要研究多變量、非線性、大滯后的預測模型。神經網絡能夠根據訓練的數據自適應的學習多變量、非線性、大滯后系統的參數,通過訓練之后,就能夠在糧食進入烘干塔的時候,根據當前的參數預測出糧食輸出的水分值,通過該預測值聯合其他參數作為模糊控制器的輸入參數,實現糧食傳送帶電機的控制,使得烘干的糧食達到設定的水分值[2]。

2總體方案設計

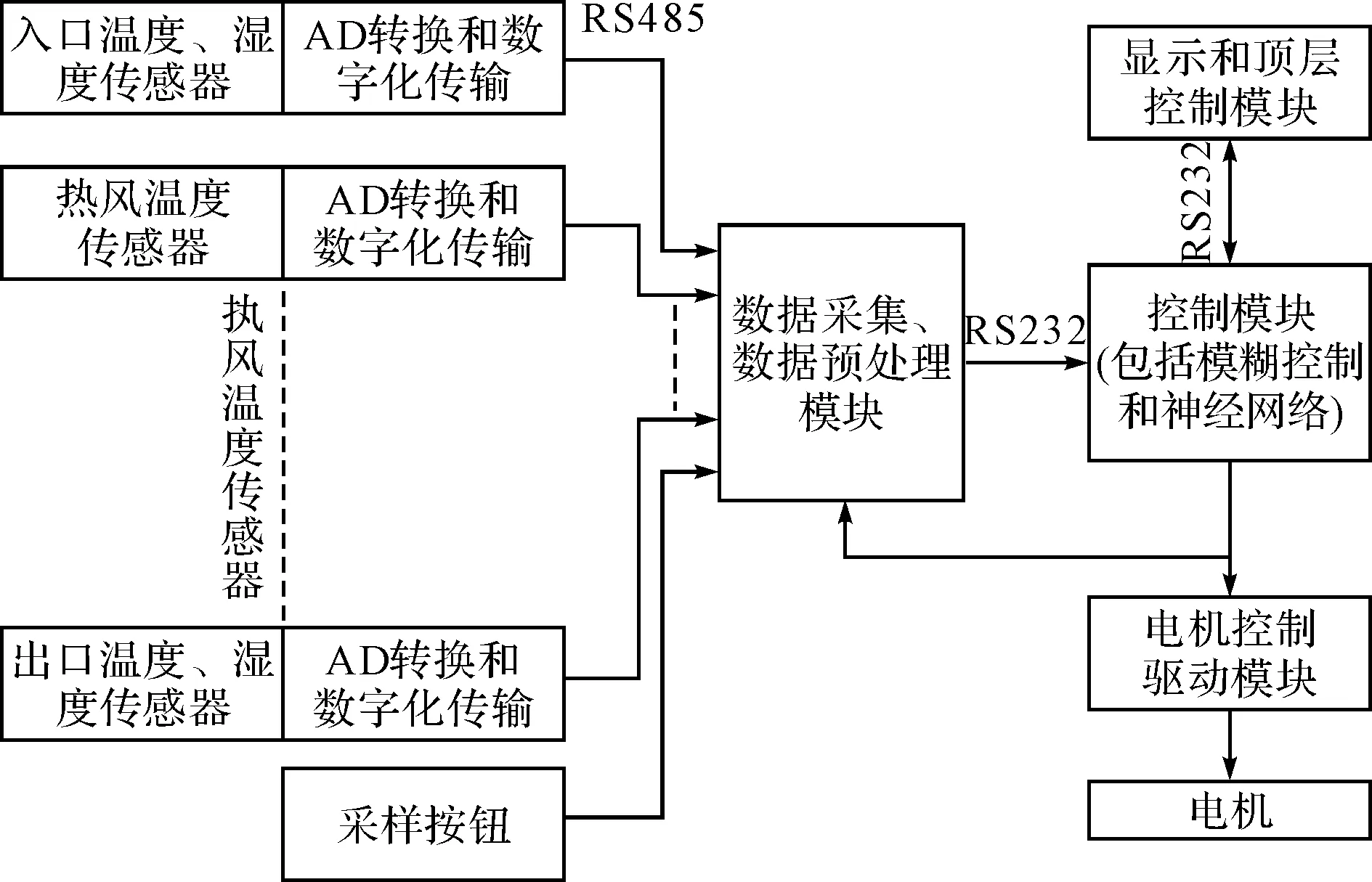

該系統由溫度/水分傳感器、數據采集和預處理模塊、控制模塊和顯示、頂層控制模塊組成,該系統擬采用全數字化傳輸的方式,以確保系統數據傳輸的可靠性和抗干擾性能。同時采用高性能的ARM進行數據的采集和處理,保證數據采集和處理的實時性。同時,采用模塊化設計,各個模塊具有獨立的功能,并能夠實現自檢,將自檢信息上報,上位機形成整機的狀態信息,方便整機的監測和故障的排除和維修。整體硬件架構設計如圖1所示。

圖1 糧食烘干塔自動控制系統硬件架構設計

3神經網絡及模糊控制算法

控制算法通過對輸入參數和輸出結果的處理,近年來,人們開始研究將基于專家系統的模糊控制方法應用于糧食烘干塔的自動控制系統[3~4]。但是由于烘干塔的延時很大,模糊控制系統的控制精度難以保證[5]。本系統根據糧食干燥過程的特點,將模糊控制與神經網絡相結合,設計糧食烘干塔智能預測控制算法。

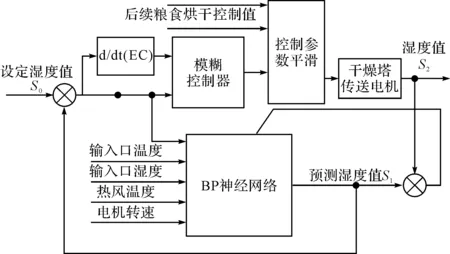

3.1模糊控制和神經網絡相結合的控制算法流程

由于糧食烘干塔是一個大滯后、連續輸入的系統,系統有可能是一個矛盾系統,如,先輸入的糧食的水分比后輸入的糧食的水分要大很多;如只考慮當前段糧食的控制參數就會使得先輸入的糧食在烘干塔中停留較長時間,后輸入的糧食出來的時候的水分會小于設定值,甚至可能比設定值小很多。這種矛盾需要將相鄰段的糧食的控制參數聯合起來考慮,按照一定的權值進行平滑,獲得綜合評估后的控制參數[6]。可以采用權值濾波的方法進行聯合控制,即取控制參數U=a*U1+b*U2+c*U3,U1為第一段的控制參數,U2、U3為后續第二段、第三段的控制參數;a、b、c為權值,一般a取值較大,如0.85;b、c依次減小;也就是將第一段作為主控參數,后續的影響依次減小。

基于模糊控制和神經網絡相結合的控制算法流程如圖2所示。

圖2 基于模糊控制和神經網絡相結合的控制算法流程

該算法先進行一段時間的訓練,訓練的過程主要是熟練工人進行操作,控制系統將輸入口糧食溫度、水分、熱風溫度等參數輸入到神經網絡,得到神經網絡預測的糧食輸出水分值,獲得該預測值和實際輸出水分測量值之間的差,利用該差值修正神經網絡的內部參數,通過自適應算法逐步將內部參數調整到較為理想的值,使得預測水分輸出值和實際測量值的誤差達到一定的范圍[8]。通過訓練之后,就能夠在糧食進入烘干塔的時候,根據當前的參數預測出糧食輸出的水分值,通過該預測值聯合其他參數作為模糊控制器的輸入參數,實現糧食傳送帶電機的控制。

3.2神經網絡

神經網絡是一種多層前饋神經網絡,該網絡的特點是信號前向傳遞,誤差反向傳遞,在前向傳遞中,輸入信號從輸入層經隱含層逐層處理,直至輸出層。如果輸出層得不到期望輸出,則轉入反向傳播,根據預測誤差調整網絡權值和閾值,從而使神經網絡預測輸出不斷逼近期望輸出。神經網絡的拓撲結構如圖3所示。

圖3 神經網絡的拓撲結構

神經網絡的訓練過程主要包括以下幾個步驟[9]。

1) 網絡初始化。根據系統輸入輸出序列(X,Y)確定網絡輸入層節點數n,隱含層節點數l,輸出層節點數m,初始化輸入層、隱含層和輸出層神經元之間的連接權值ωij,ωjk,初始化隱含層閾值a,輸出層閾值b,給定學習速率和神經元激勵函數。

2) 隱含層輸出計算。根據輸入向量X,輸入層和隱含層間連接權值ωij以及隱含層閾值a,計算隱含層輸出H:

式中,l為隱含層節點數;f為隱含層激勵函數,該函數有多種表達形式,可選函數為

3) 輸出層輸出計算。根據隱含層輸出H,連接權值ωjk和閾值b,計算神經網絡預測輸出O:

4) 誤差計算。根據網絡預測輸出O和期望輸出Y,計算網絡預測誤差e。

5) 權值更新。根據網絡預測誤差e更新網絡連接權值ωij,ωjk:

i=1,2,…,m;j=1,2,…,l

ωjk=ωjk+ηHjekj=1,2,…,l;k=1,2,…,m

式中,η為學習速率。

6) 閾值更新。根據網絡預測誤差e更新網絡節點閾值a,b:

bk=bk+ekk=1,2,…,m

7) 判斷算法迭代是否結束,若沒有結束,返回步驟2)。

當訓練結束后,就可以根據新的輸入值得到預測值。這里采用的輸入數據包括:入口糧食溫度、入口糧食水分值、熱風溫度(可能有多個)、電機轉速;輸出的參數是預測出口處糧食的水分和溫度)。

具體的過程包括訓練階段和工作階段,訓練階段主要是通過已知結果的數據的訓練獲得網絡節點的權值。工作階段是在權值穩定后,實時獲得預測的出口處糧食的水分。

1) 訓練階段

糧食從入口到出口可以認為是分段進行的,需要對某一段糧食的入口溫度和水分進行平均,作為神經網絡的輸入值。出口水分的處理也是一段糧食的平均值。最為復雜的是糧食從入口到出口的時間段內熱風溫度是不斷變化的,不同的熱風溫度對糧食的干燥影響系數不是線性的,所以不能簡單地將這個過程中的熱風溫度平均,而是要對不同溫度的熱風和其作用時間及影響系數進行加權后求平均,作為神經網絡的熱風溫度輸入參數。不同的熱風溫度對糧食的干燥影響系數需要專家提供知識,并通過測試進行調整。如果能夠在烘干塔上均勻安裝多個熱風溫度傳感器,那么這個復雜的熱風溫度和水分模型就能夠通過神經網絡進行學習獲得其非線性參數;如果不能安裝多個熱風溫度傳感器,那么熱風平均溫度的平均值的計算模型將是本系統性能的一個關鍵點。

訓練的頻度可以根據輸入參數的數量、隱含層節點數和實際測試的數據進行調整,從硬件層面上來說,訓練頻度可以做到每秒幾十次,但是實際的輸入和輸出參數的變換頻度不高,不需要這么高的訓練頻度,可以根據實際情況進行調整。

2) 工作階段

工作階段一般不根據誤差調整網絡節點的權值。由于本系統一直可以獲得實際的輸出結果,雖然該結果有很大的滯后性,如預測值是在糧食進入時獲得的,而實際結果需要幾個小時后才能獲得。但是可以將先前的預測數據和后面的實測數據保存,用于訓練神經網絡,這時,可以將學習速率η設為一個較小的值,使得網絡節點的權值的調整受結果的影響較小;這樣,神經網絡在進行不斷訓練的同時,保持系統參數的穩定性。

通過訓練階段的神經網絡節點的權值的訓練,獲得較為穩定的系統參數,這個參數其實是糧食出口水分和糧食入口溫度、水分、熱風溫度、傳送帶速度等因素的非線性擬合函數。當糧食從入口處進入的時候,就可以根據當前的參數預測出這部分糧食在當前的條件下到達出口處的水分,根據預測的水分值調整系統的參數,主要是傳送帶的速度,就能夠在出口處獲得較為理想的糧食水分。控制傳送帶速度主要是采用模糊控制的方法。

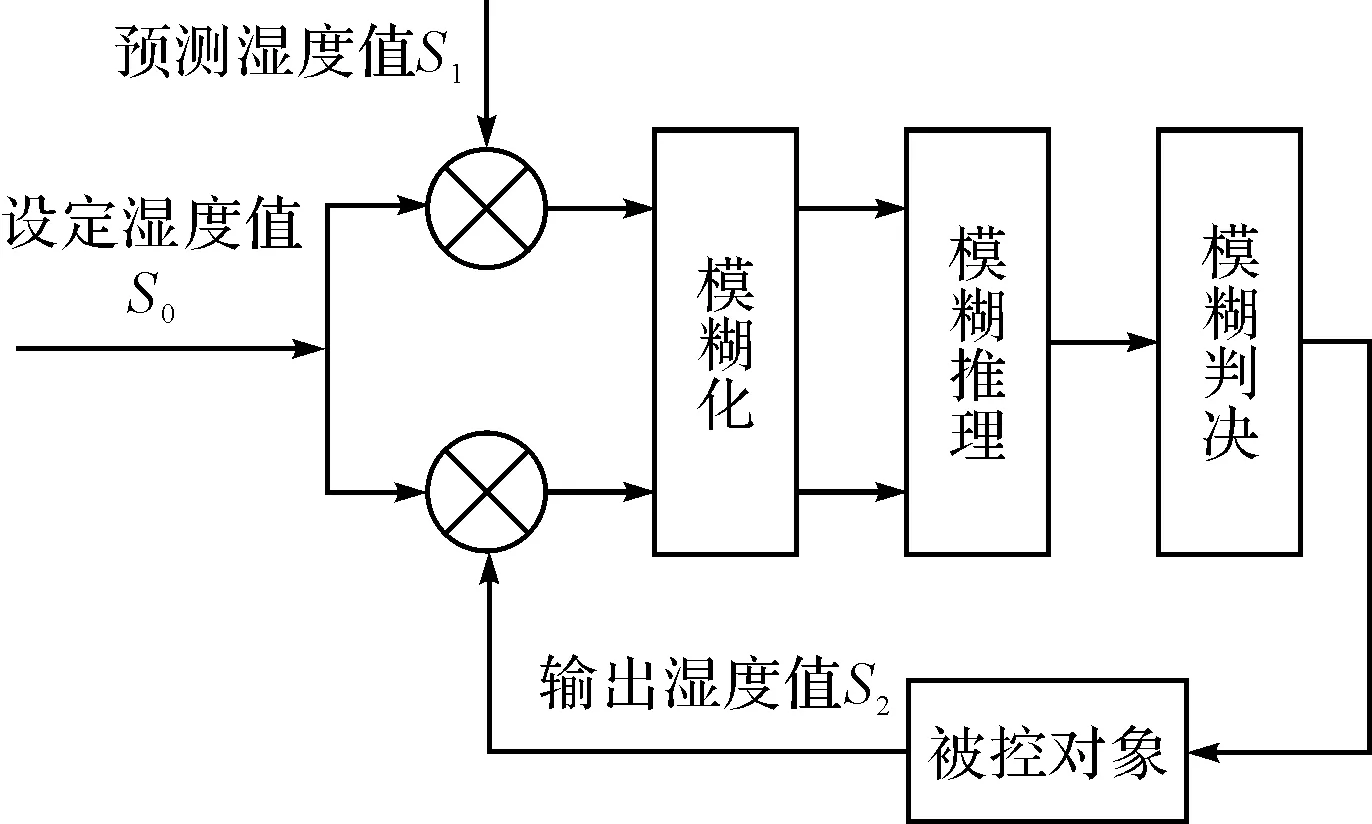

3.3模糊控制

本系統擬使用的模糊推理算法為Mamdani,Mamdani模糊推理算法屬于關系合成推理算法(簡稱為CRI方法),這種算法的基本原理可敘述如下:用一個模糊集合表述大前提中全部模糊條件語句前件的基礎變量和后續的基礎變量之間的關系;用一個模糊集合表述小前提,進而用基于模糊關系的模糊變換運算給出推理結果。結構框圖如圖4所示。

圖4 模糊控制流程圖

實際的控制過程是先將輸入的精確量轉換為模糊量,以便進行模糊推理和決策。模糊推理決策的主要功能是模仿人的思維特征,根據總結人工控制策略取得的語言控制規則進行模糊推理,并決策出模糊輸出控制量。然后對經模糊推理決策后得到的模糊控制量進行模糊判決,把輸出模糊量轉化為精確量后,控制被控對象[10]。實際常用的實現方法是將系統模糊控制規則表存起來,根據輸入的模糊變量查表得到模糊控制數量,這樣做的好處是不用實時計算,只需要查表,大大節省了計算時間。同時,可以根據專家的經驗和建議修改模糊控制規則表,非常直接地對控制系統進行調整,不需要修改算法的處理流程。

E為預測糧食出口的水分與設定的糧食出口水分之差,變化范圍為-3%~3%,超過范圍的值取±3%,量化域為[-6,-5,…,5,6]。量化因子為0.5%。也可以采用非均勻量化。

U為電機轉速的速率變化控制量,當預測水分比設定水分大的時候降速,反之,則加速電機的轉速。變化范圍為[-30r/s,30r/s],量化域為[-6,-5,…,5,6]。量化因子為5r/s。

根據上述參數,得到控制規則表如表1所示。

表1 控制規則表

控制的過程是將輸入值量化后,查表獲得控制量,將控制量轉換為電機轉速的增加或減少量,按照一定的頻度更新輸入參數,再次查表獲得新的控制量。最終的結果是預測水分值和設定水分值達到一致。

4數值仿真

這里主要是仿真神經網絡算法的訓練過程、預測過程和電機調整過程的仿真,通過仿真獲得這幾個過程中的幾個重要參數。

4.1訓練過程

訓練數據90組,包括入口水分、熱風溫度和電機轉速三個輸入參數,輸出參數為出口水分。輸入數據模型參考文獻。神經網絡采用變學習率學習算法。迭代次數越多,誤差越小,但是計算量也隨之增大。50次迭代后,神經網絡的預測誤差和實際的輸出誤差的關系如圖5所示,最終的預測誤差為2.99×10-5。能夠滿足實際系統的需要。

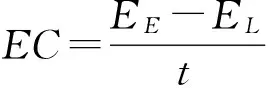

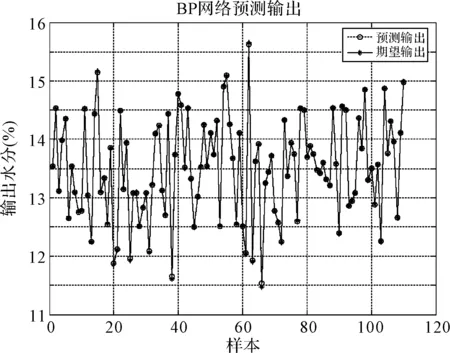

4.2預測過程

在完成訓練后,用110組數據對訓練好的神經網絡進行測試,這里不進行輸出參數及電機轉速的調整,主要是測試訓練參數的準確性。測試的預測輸出和模型的輸出的關系如圖6所示,誤差如圖7所示,預測誤差的標準差為0.0122%。通過測試數據的測試可以看出,神經網絡能夠較好地根據輸入數據對出口處的水分進行預測,預測精度較高。

圖5 神經網絡算法訓練誤差

圖6 預測輸出和模型輸出對比

圖7 預測輸出的誤差

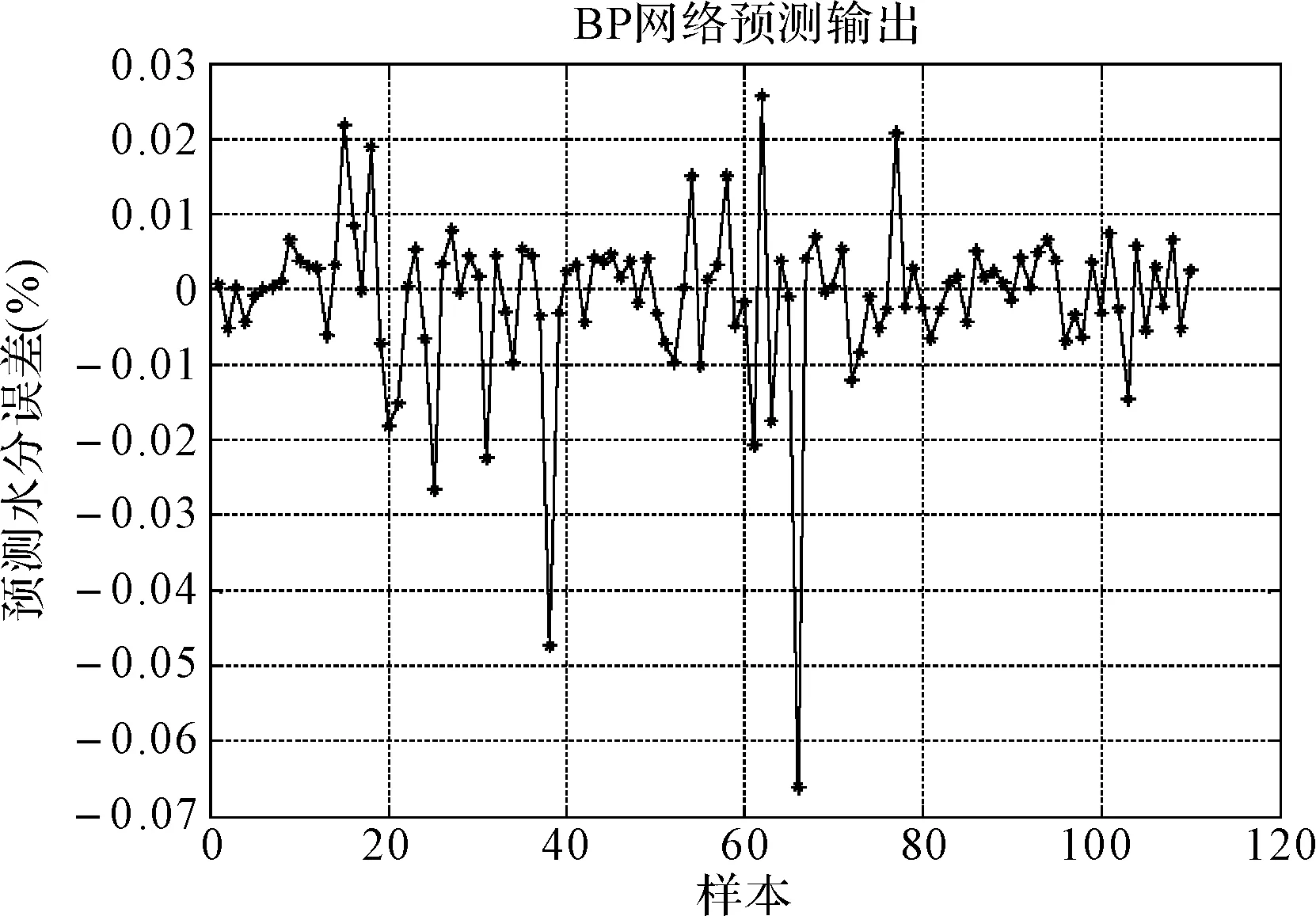

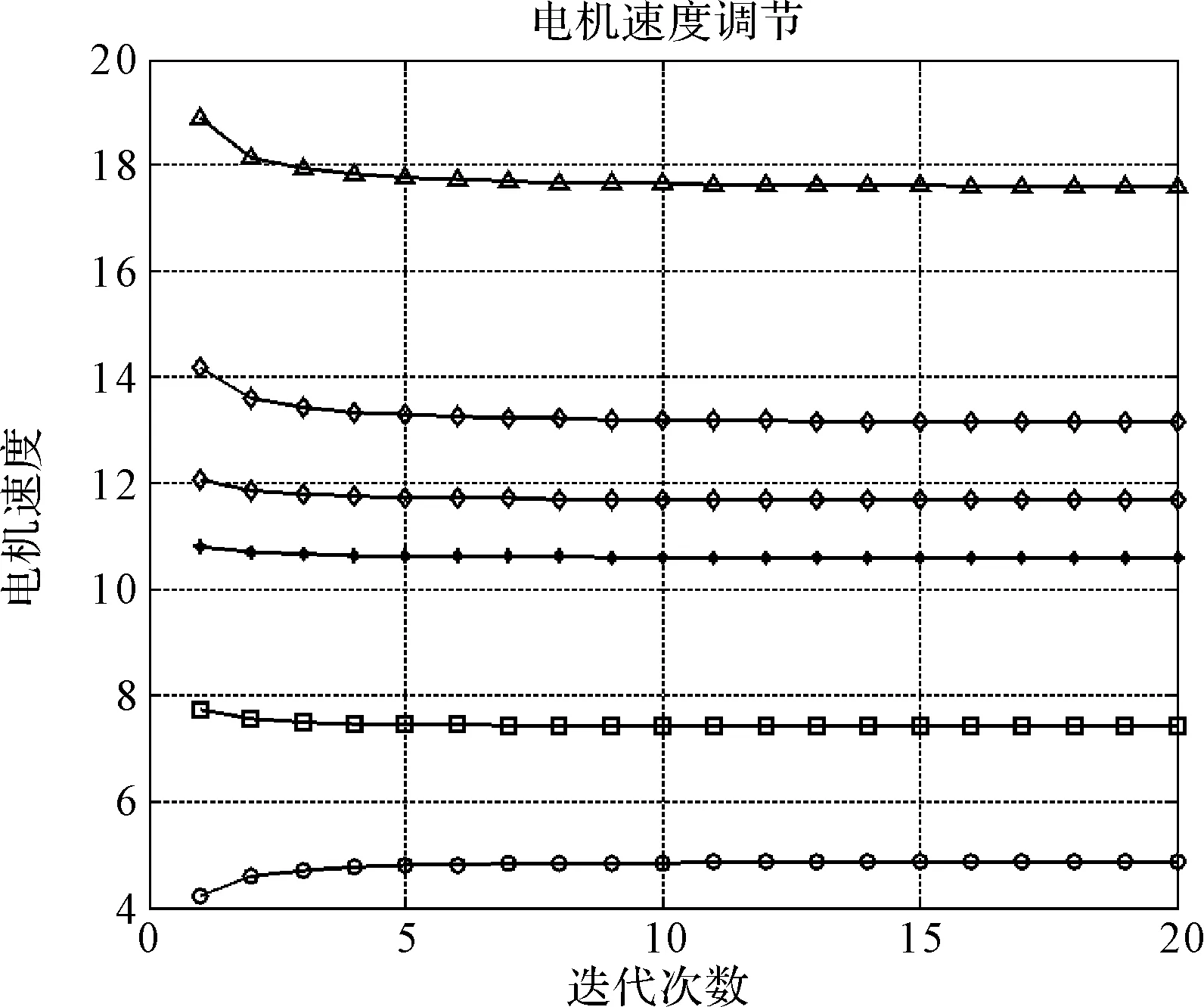

4.3對電機的調整

在對神經網絡的訓練完成后,設定糧食出口處的期望水分值,然后根據輸入參數預測當前參數下糧食出口的水分值,然后根據預測值和期望值之間的差作為參數,調整電機的速度,通過多次迭代后,直到將電機的速度調整到使得預測輸出和期望輸出的差滿足要求,這里設定該差值小于0.01%。該方法的一個關鍵是電機調整的參數,這里采用的是自適應最陡下降法來調整電機的轉速。該方法能夠根據誤差的大小自適應調整步長,在保證收斂速度的同時,保證了最終的精度。

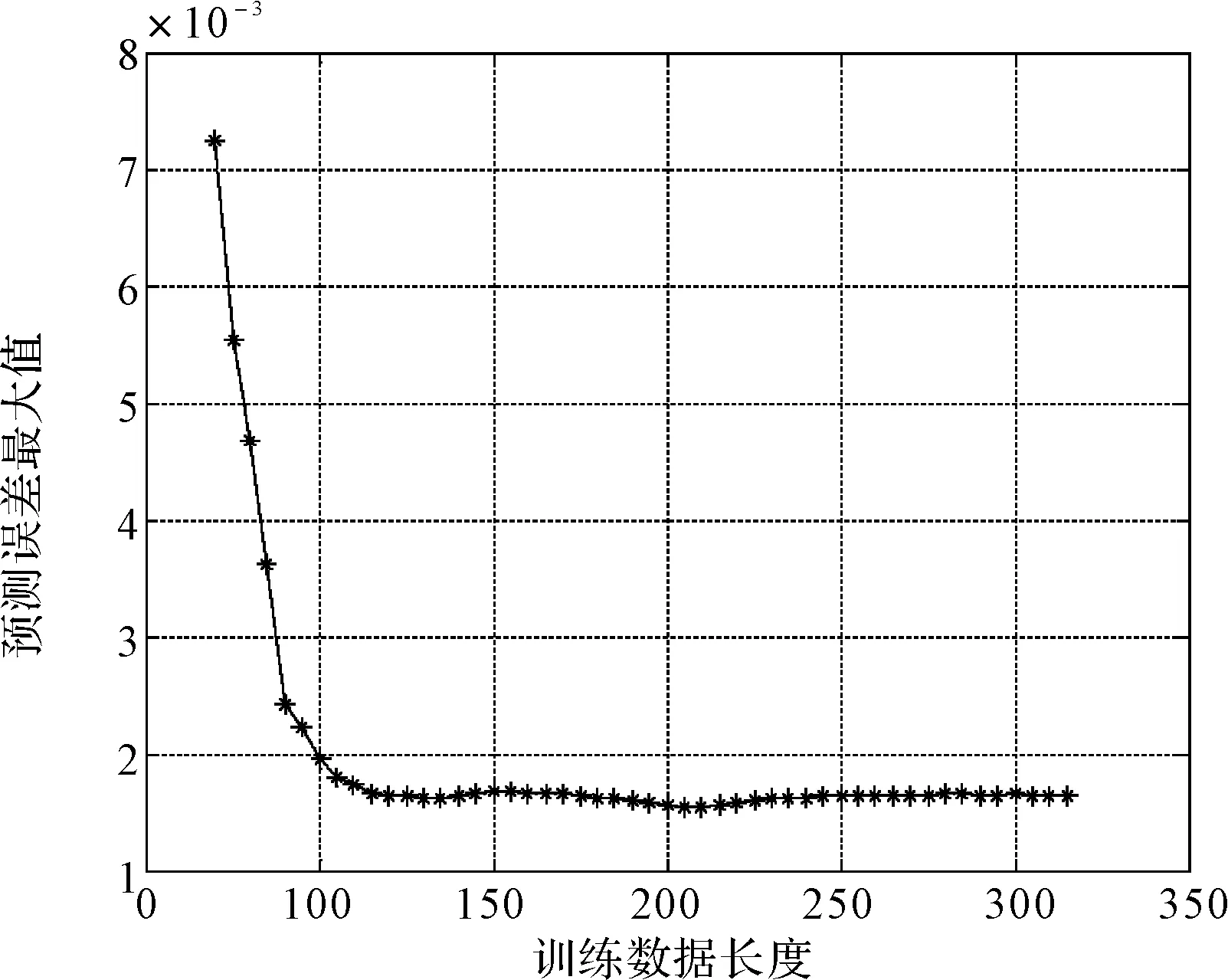

圖8為設定出口處糧食水分值為14%時,自適應調整電機轉速后的輸出水分。圖9為6組數據的電機轉速調整過程。圖10為進行電機調整后,神經網絡預測輸出值和設定值之間的誤差,110組數據的標準差為0.0032%。圖11為訓練數據長度和誤差最大值的關系,從圖中可以看出100次訓練后,算法就能夠達到收斂。從圖8~圖11中可以看出,以預測水分值和設定水分值之間的差為調整參數,通過自適應算法調整電機轉速后,能夠使得神經網絡的預測值和設定值之間的誤差很小。

圖8 電機調整前后的糧食輸出水分值

圖9 電機轉速的調整過程

圖10 預測輸出水分值和設定值之間的誤差

圖11 訓練數據長度和誤差最大值的關系

從仿真的結果來看,可以得出以下結論:

1) 神經網絡能夠根據訓練數據對烘干塔進行建模,訓練后的預測水分值和根據模型計算的水分值的誤差較小,能夠滿足實際應用的要求。這里雖然采用的是較為簡單的線性模型,但是即使采用更高階的模型,訓練的效果也很好(仿真中進行了二階模型的實驗,誤差和線性模型相當)。

2) 訓練的數據量和迭代次數的要求都不高,運算量不是太大,實際系統能夠在較短的時間內實現。

3) 采用自適應算法對電機轉速進行調整,能夠在較短的時間內獲得最佳的電機轉速,使得預測水分值和設定水分值之間的誤差很小。

神經網絡預測的精度高;同時,自適應調整電機后,預測值和設定值的誤差小;說明采用上述算法能夠實現糧食烘干塔的自動控制。

5結語

神經網絡能夠通過訓練階段獲得網絡節點的權值,從而獲得糧食出口水分和糧食入口溫度、水分、熱風溫度、傳送帶速度等因素的非線性擬合函數。當糧食從入口處進入的時候,就可以根據當前的參數預測出這部分糧食在當前的條件下到達出口處的水分,根據預測的水分值和期望的水分只差,采用最陡下降法獲得傳送帶速度的調整參數,通過基于專家知識的模糊控制調整傳送帶的速度,能夠在出口處獲得較為理想的糧食水分。

參 考 文 獻

[1] 張立輝.谷物干燥過程模擬及測控新方法的研究[D].長春:吉林大學,2014.

ZHANG Lihui. Research on Grain Drying Process Simulation and the New Method for Measurement and Control[D]. Changchun: Jilin University,2014.

[2] 張亞秋.糧食干燥過程水分檢測與自動控制[D].長春:吉林大學,2012.

ZHANG Yaqiu. Grain Drying Process Water Detection and Automatic Control[D]. Changchun: Jilin University,2012.

[3] 李麗娜.典型非線性控制系統的智能預測控制研究[D].天津:河北工業大學,2008.

LI Lina. Research on Intelligent Predictive Control of Typical Non-linear Control System[D]. Tianjin: Hebei Industry University,2008.

[4] 周鋼霞,崔國華,趙學工,等.一種新型的糧食干燥塔智能控制系統[J].糧食與食品工程,2005,12(3):25-27.

ZHOU Gangxia, CUI Guohua. New Intelligent Control System for Grain Drying[J]. Cereal and Food Industry,2005,12(3):25-27.

[5] 朱德泉,錢良存,駱敏舟.谷物干燥過程模糊支持向量機控制器的設計[J].電子測量與儀器學報,2009,23(4):80-85.

ZHU Dequan, QIAN Liangcun. The Design of the Grain Drying Process Fuzzy Support Vector Machine Controller[J]. Journal of Electronic Measurement and Instrument,2009,23(4):80-85.

[6] 李國昉,毛志懷,齊玉斌.糧食干燥過程控制[J].中國糧油學報,2006,21(2):107-110.

LI Guofang, MAO Zhihuai. Grain Drying Process Control[J]. Journal of the Chinese Cereals and Oils Association,2006,21(2):107-110.

[7] 王士軍,毛志懷.連續流糧食干燥控制系統變量分析與結構設計[J].農業機械學報,2009,40(5):115-118.

WANG Shijun, MAO Zhihuai. Variable Analysis and Structural Design on Automatic Control System of Continuous Flow Grain Drying[J]. Transactions of the Chinese Society for Agricultural Machinery,2009,40(5):115-118.

[8] 劉輝,張吉禮.烘干塔智能預測控制系統軟件的開發[J].計算機測量與控制,2005,11(9):713-715.

LIU Hui, ZHANG Jili. Software Development of the Grain Dryers Intelligent Prediction Control[J]. Computer Measurement and Control,2005.11(9):713-715.

[9] 劉淑榮,于楓.模糊專家系統在糧食烘干控制過程中的應用[J].現代電子技術,2005,11:64-66.

LIU Shurong, YU Feng. Application of Fuzzy Expert System in Control of Foodstuff Drying[J]. Modern Electronic Technology,2005,11:64-66.

[10] 劉建軍,王振濤.糧食烘干塔測控系統的研究[J].糧油加工與食品機械,2005,1:67-69.LIU Jianjun, WANG Zhentao. Research of the Grain Dryers measurement and control system[J]. Machinery for Cereals Oil and Food Processing,2005,1:67-69.

收稿日期:2016年1月10日,修回日期:2016年2月20日

基金項目:河南省科技攻關項目“糧食烘干塔智能控制系統開發”資助。

作者簡介:劉擁軍,男,博士,講師,研究方向:信息與通信工程。董春宵,女,碩士,講師,研究方向:電子科學與技術。楊斌,男,碩士,講師,研究方向:電子科學與技術。高博,男,博士,副教授,研究方向:信息與通信工程。

中圖分類號TP273.9

DOI:10.3969/j.issn.1672-9722.2016.07.018

Intelligent Control System of Grain Drying Based on Neural Network

LIU YongjunDONG ChunxiaoYANG BinGAO Bo

(PLA Information Engineering University, Zhengzhou450000)

AbstractGrain drying process is a typical nonlinear, multi variable, large lag, parameter associated coupled unsteady heat transfer and mass transfer process. According to this problem, the intelligent control system based on neural network and fuzzy control algorithm is designed. The simulation results show that, after a period of training, neural network algorithm can be used to study the parameters of drying process, combined with fuzzy control algorithm to achieve automatic control of grain drying process, so that the drying of grain to achieve the set of water value.

Key Wordsdrying tower, neural network, fuzzy control, intelligent control