機械加工廠房空氣污染處理方案分析

龔 哲(中航長沙設計研究院有限公司)

?

機械加工廠房空氣污染處理方案分析

龔哲(中航長沙設計研究院有限公司)

本文通過對機械加工廠房室內空氣質量的介紹,針對其生產加工過程中產生進行油霧進行凈化處理的方案分析。

空氣污染;油霧凈化器

1 項目概況

1.1項目基本情況

生產過程中,磨削時的高速旋轉使磨削油在壓力作用下沖擊到物體表面飛濺生成霧化、加工過程中的熱量產生的霧化等。為防止油霧或其它污物從機器外殼中泄漏,霧化的液態顆粒懸浮于空氣中,使得車間內空氣中油霧異味很重,霧化的粒子在低溫條件下凝結在車間墻上、天花板、地面、機床表面等,不僅造成工作區域內工作環境的污染,給人身健康和安全造成極大的危害,而且將嚴重影響工件的加工質量或清潔度,因此,對生產現場空氣進行集中凈化處理,提高產品質量,實行清潔生產的重要性。

1.2治理后的目標及要求

凈化后空氣達到國家環保標準且設備運行安全可靠,使用壽命長,操作維護簡便、保養的經濟性。

2 方案綜述

2.1污染源

油霧為白色煙霧狀,顆粒范圍在0.01~5μm之間。

2.2油霧凈化設備的選取

本方案油霧凈化器利用機械板式過濾和機械離心式分離技術,對煙霧進行凈化收集。對于未密閉的機床考慮對機床設計密閉罩將油霧收集,選用AFS系列油霧凈化機進行集中處理;針對于密閉形式的機床KTYW-KL系列油霧凈化機,對單個機床單獨處理。

2.2.1機械板式油霧凈化器

AFS空氣凈化設備是以機械過濾過程為基礎。多級初步分離程序和不同的隨動過濾/分離程序相結合,使每次凈化都可以達到最佳效果。采用多級分離技術保證空氣過濾后氣溶膠含量≤3mg/m3,多級分離技術包括了金屬網孔分離器、卷曲過濾器、G3過濾棉和H13覆膜高效過濾器 (德國原裝進口)等,尤其是H13覆膜高效過濾器能確保所有>1.0cm的顆粒都被完全分離。有了這種高效分離程序,滿足亞高效級的排放要求,即:在>1μm懸浮顆粒物能過濾掉99.9%,在>0.5μm、<1μm懸浮顆粒物能過濾掉95~99.99%。

AFS過濾器是特為清除機床油霧/乳濁液污染設計。它避免了高壓靜電過濾系統所需較高的維護要求及高昂的材料更換費用。

圖1

2.2.2機械離心式油霧凈化器

高速旋轉的電機帶動凈化器內離心鼓旋轉,將含油空氣吸入離心鼓內,并與離心鼓內葉片發生碰撞,使油霧/乳化液聚集。離心鼓內壁貼有疏松的纖維海綿墊,充分吸附聚集的油霧/乳化液,并起到降低噪聲的作用,聚集的油霧/乳化液在纖維海綿內形成液體油,在離心力作用下通過離心鼓壁上小孔甩向凈化器外殼內壁,并在氣流的推力作用下沿外殼內壁向上移動,進入回油管。排入機床設備回油箱內再利用,清潔的空氣通過頂部過濾網過濾,達到排放標準后排向車間外或車間內。

KTYW凈化器是特為清除油/霧污染設計。它避免了高壓靜電過濾系統所需較高的維護要求及高昂的材料更換費用。

2.3治理風量確定

由于工件在磨削時會產生大量的油霧,為了能及時收集處理油霧,并達到良好的效果,又要使在收集處理油霧的過程中不影響工件的裝卸,我們采用如下計算方案:

(1)對于密閉工作間(機械離心式凈化器所對應的加工設備)根據實際情況,用軟管接機床上的捕捉口(每m3空間風量為200~250m3/h)。

風量計算Q=V×(250~400)=?m3/h(V為加工設備防護罩體積)。

根據車間加工設備的密閉工作間大小4m3。

根據上述公式計算:Q=4×(250~400)=1000~1600m3/h。

(2)對于非密閉工作間,采用側吸氣罩進行凈化處理(AFS凈化器所對應的加工設備)在非密閉工作間,采用側吸氣罩進行凈化處理時,要求罩口斷面流速較大,一般取1~2m/s不等。

風量計算Q=S×V×3600=?m3/h(V為罩口風速m/s,S為罩口面積m2)。

取罩口風速為:1.2m/s,吸氣罩罩口面積0.8m×1.5m=0.9m2。

則機床所需風量為:Q=S×V×3600=0.9×1.2×3600=3888m3/h。

選擇型號為AFS4000的油霧處理器。

2.4主要設計參數

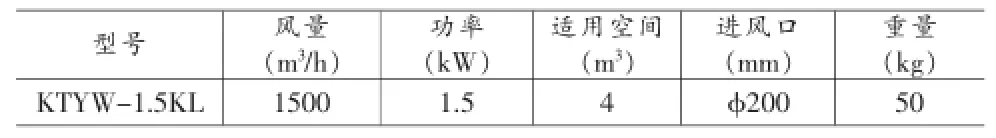

離心式KTYW-L凈化器參數如表1。

表1

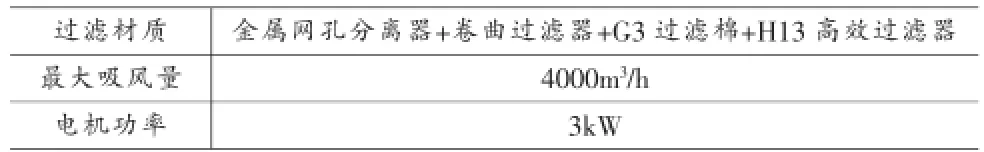

AFS4000油霧凈化器技術參數表如表2。

表2

2.5其他有效措施

為了進一步改善室內空氣質量,排除油霧等有害氣體,除采用局部通風外,同時輔以全面通風的方式,通風量按換氣次數不下于3次/h來考慮。通風設備選用屋脊通風器 (帶電動閥)及屋頂式通風機。

3 治理后環境

通過過濾凈化后的空氣(油霧、乳化液、少量金屬粉層),經檢測達到《工業企業設計衛生標準》。室外排放出口,符合《大氣污染物綜合排放標準》(GB16297-1996)。室內環境得到顯著改善。

4 結論

對于有油霧產生的機械加工廠房,采用油霧凈化器的局部通風和全室換氣的通風方式,能夠有效的改善室內空氣品質。

龔 哲(1985-),女,工程師,本科,主要從事供暖空調及通風相關煩設計及研究工作。

X703

A

2095-2066(2016)12-0224-02

2016-4-7