基于薄壁腔體理論的車身結構優化設計

朱燈宏(上汽通用五菱汽車股份有限公司,柳州 545007)

基于薄壁腔體理論的車身結構優化設計

朱燈宏

(上汽通用五菱汽車股份有限公司,柳州 545007)

本文創造性歸納出結構的剛度公式,解析薄壁腔體基本理論,并介紹其在車身結構上的典型案例,最后成功運用在某車型車身結構開發中,不但提高車身開發的質量,也降低了車身的成本;說明了薄壁腔體理論在車身結構開發中的重要性和必要性。

薄壁腔體; 理論知識; 車身結構;剛度

朱燈宏

華中科技大學碩士研究生,現任上汽通用五菱汽車股份有限公司車身集成主任工程師,主要從事汽車車身結構設計、車身集成開發工作。

汽車車身通常是指已經焊裝好的白皮車身,主要由車身本體、閉合件及其他可拆卸結構件組成的總成。車身本體是保證車身的強度和剛度而構成的空間框架結構,是由許多薄壁腔體結構組成的不合拆卸的總成,各個零部件主要是通過點焊形式,使車身形成整體式結構,起主體承載作用。

汽車車身的主要功能有:為乘員提供安全舒適的乘坐環境;提供發動機及底盤等部件的裝配;美觀的造型。車身的獨特要求決定了車身設計必須滿足以下要求:車身結構剛度必須滿足良好的操縱性和良好的NVH性能;車身結構強度必須能夠承受在其整個使用壽命內可能達到的所有靜力和動力載荷;車身結構框架必須保證在汽車發生事故時對乘員提供保護;車身的制造成本足夠低,等等。

在車身結構中,薄壁腔體結構占90%以上,為了滿足車身較高的強度/剛度要求,必須了解薄壁腔體理論并能靈活應用,這樣才能設計出好的車身結構、降低車身成本,實現低成本高價值的車身結構開發。

1 車身的薄壁腔體結構特點

車身結構腔體的鈑金件厚度一般為0.7mm~3mm,其厚度遠小于結構腔體的輪廓大小和長度,稱為薄壁腔體。車身結構框架的截面大部分為薄壁腔體,且通過焊接將薄板拼接而成,與傳統的土木類的橫梁(“工”字梁)的有很大的區別,如圖1所示。

車身的薄壁腔體結構具有獨特的特點,幾何形狀比較復雜,結構非對稱性,非連續性的點焊連接,薄壁容易發生塑性變形,甚至壓潰(屈曲)現象,因此,其在剛度、強度、吸能等物理性能與“理想”的工字梁結構不完成相同。

2 薄壁腔體的剛度理論及其應用

根據剛度的影響因素,可以把結構的扭轉剛度和彎曲剛度的計算方法用以下公式來表示:

扭轉剛度:KT=G×J ×fj

彎曲剛度:KB=E×I ×fi

其中,1)、G&E是扭轉、彎曲剛度模量,屬于微觀現象,與材料有關系,不同材料有不同模量,比如鋼鐵、塑料、鋁合金;

2)、J&I是扭轉、彎曲剛度常數(即慣性矩),屬于宏觀現象,與結構形狀、料厚有關;

3)、fi&fj是系數,與結構的邊界約束條件、作用位置有關。 在車身結構中,材料基本都是鋼板,因此,在車身的邊界條件一定的情況下進行結構剛度設計的時,需要重點考慮提高結構的剛度慣性矩,來提高結構的剛度。

2.1薄壁腔體的剛度理論

2.1.1扭轉剛度

薄壁腔體分為開口腔體和閉口腔體兩種,其扭轉剛度的極慣性矩計算公式(1)如圖2所示:

由以上理論分析可知,開口腔體的扭轉剛度常數與料厚的立方成正比,與腔體的周長成正比,閉口腔體的扭轉剛度常數與面積的平方成正比,與料厚成正比,與腔體的周長成反比。由于薄壁腔體的料厚t(0.6mm~3.0mm)很小,因此在相同條件下,閉口腔體的扭轉剛度常數遠大與開口腔體的扭轉剛度常數。

2.1.2彎曲剛度

薄壁腔體彎曲剛度的慣性矩是腔體所有邊界的慣性矩之和,計算公式(1)如圖3所示。為了計算方便,圖中采用方形的腔體。由計算公式可知,腔體的高度對彎曲剛度常數影響比較大,且左/右側壁的慣性矩計算方法和上/下底面的慣性矩計算方法不相同。

2.1.3局部剛度

根據薄壁腔體理論,對于理想的局部剛度常數,假定局部載荷是通過產生彎矩來影響整個腔體,則其局部剛度常數就是和彎曲剛度的計算公式一致。在實際中,加載點附近腔體的鈑金產生扭曲變形,這種的扭曲變形會降低腔體的剛度,同時導致局部應力的增加,如圖4所示:

對于局部的彎曲剛度常數,其計算公式如下:

式中,t是料厚,h是腔體高度,w是腔體寬度

2.2薄壁腔體的理論應用

2.2.1扭轉剛度的理論應用

車身結構的性能大部分是以剛度為主,其中扭轉剛度的尤其重要。對于整車剛度,可以把整個車身作為一個薄壁腔體,所有的車身鈑金件相當于薄壁腔體結構的薄壁。為了獲得較大的整車扭轉剛度常數,需要把主要鈑金結構(車架大梁、主要腔體、主要加強板等)遠離整車的扭轉中心,如圖5所示:

對于車身結構上的腔體,為了得到更加大的扭轉剛度常數,首先就是要選擇閉口腔體,其次,確定腔體的形狀,在相同的腔體面積下,扭轉剛度常數隨著幾何形狀不同而不同,根據公式,扭轉剛度常數由大到小的幾何形狀是:圓形、正六邊形、正方形、長方形。

2.2.2彎曲剛度的理論應用

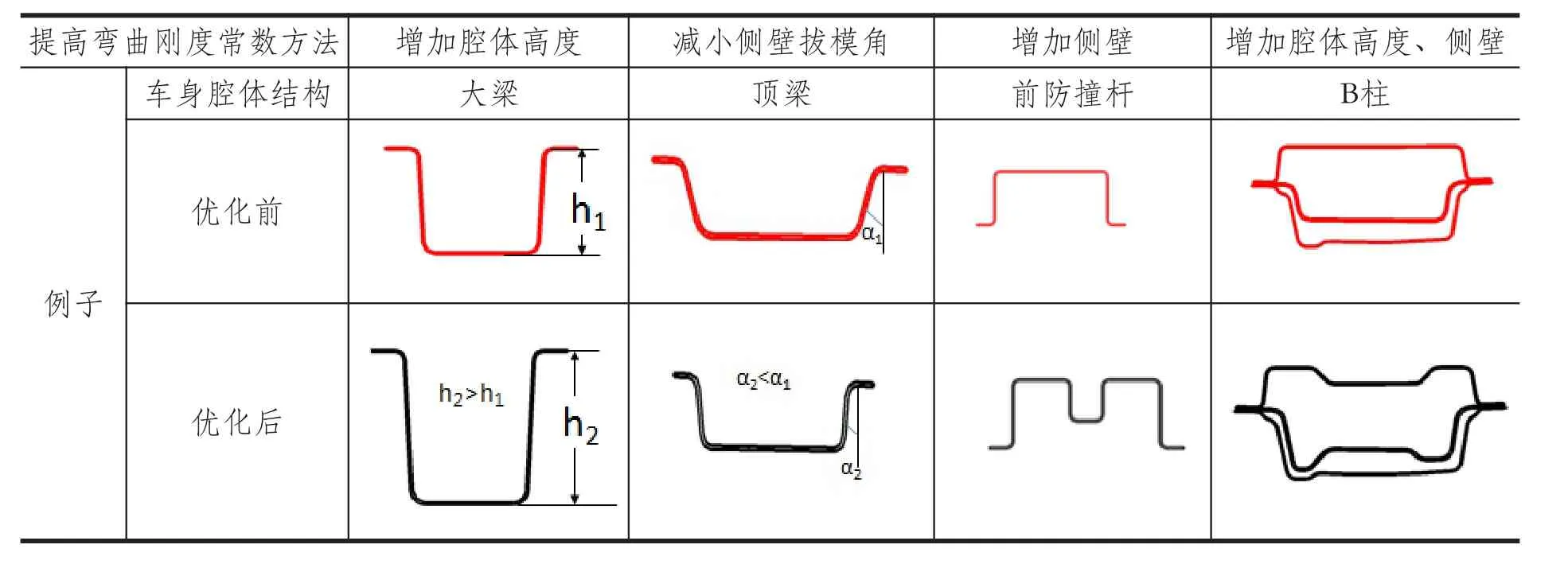

根據彎曲剛度常數公式,為了得到較大的彎曲剛度常數,可以增加側壁,增加腔體的高度,或者減小側壁的拔模角度,如表1所示。

2.2.3局部剛度的理論應用

表1 提高彎曲剛度常數的方法

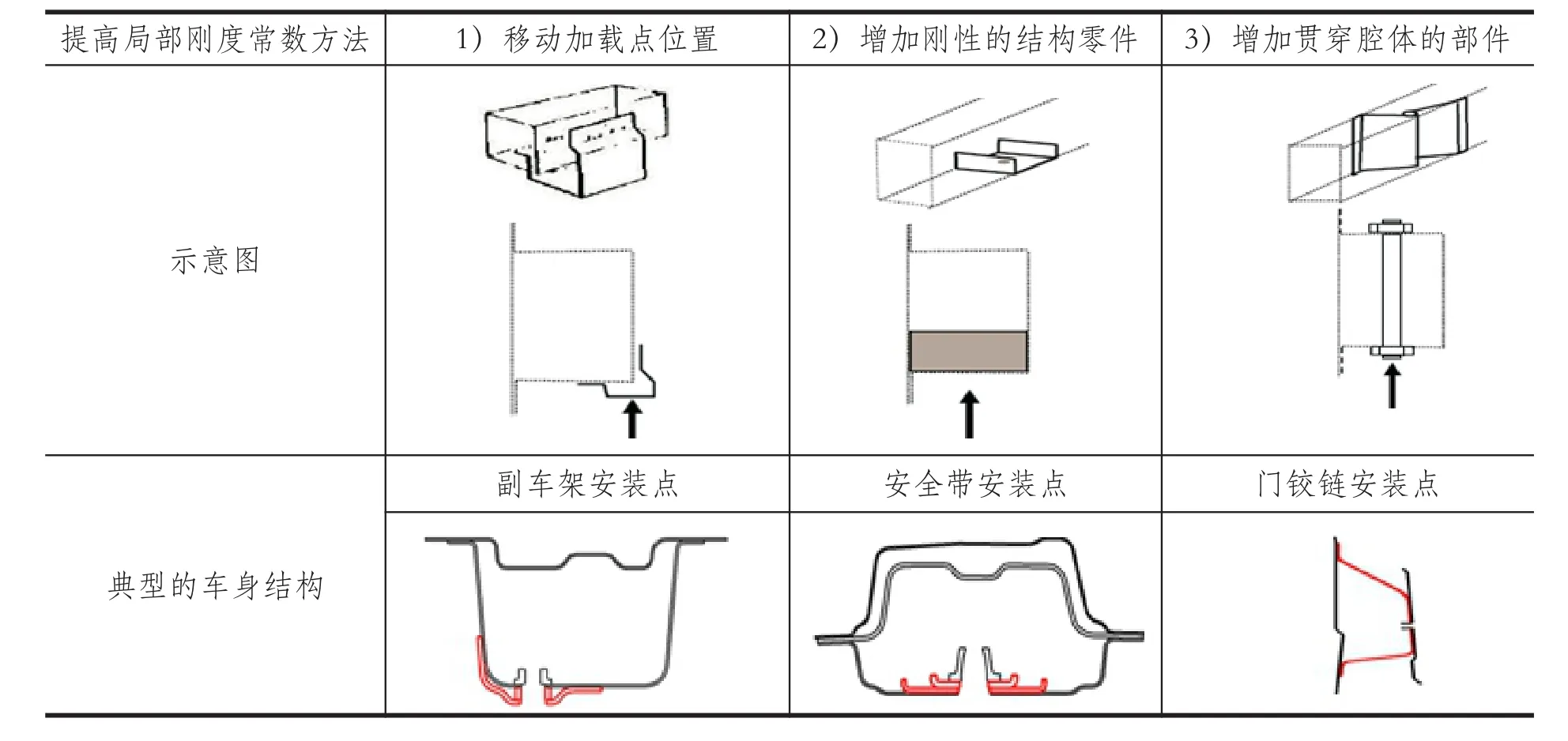

從圖4中可知,在局部載荷下,由于薄壁的變形,未能充分利用整個腔體的剛度。為了更好的利用整個腔體的剛度,為了提高局部剛度常數,同時提高局部載荷的強度,可以通過以下幾個方法: 1)通過移動加載點到結合位置;2)增加剛性的結構零件,抵抗點載荷;3)增加貫穿腔體的部件,使兩個薄壁結合起來,如表2所示:

表2 提高薄壁腔體局部剛度的常用方法

3 薄壁腔體的屈曲理論及其應用

汽車的薄壁腔體結構和別的結構失效模式最重要區別是薄壁腔體屈曲失效。

3.1屈曲理論

對細長的柱或薄壁腔體施加一個壓力,則壓力在很小的時候壓縮變形與壓力成正比。但是,壓力一超過某一個值,由于在軸線或柱面的垂直方向出現了大的橫向緊縮,減少了承受壓力的能力,最后引起崩潰,把這一現象稱為屈曲,把屈曲產生時的載荷稱為屈曲載荷,把屈曲產生的應力稱為屈曲應力,如圖6所示,在屈曲載荷開始,部分區域開始產生塑性變形,還能夠承受一定的載荷,當到達壓潰載荷,整個薄壁結構開始崩潰,結構承受的載荷急劇下降。薄壁結構的應力分布,如圖7所示,當載荷小于屈曲載荷時,整個截面的應力平均分布,如圖7.a所示;當載荷大于屈曲載荷時,結構兩側的應力急劇提高,很快達到材料的屈服強度,而結構型面中間的應力不變,如圖7.b所示。

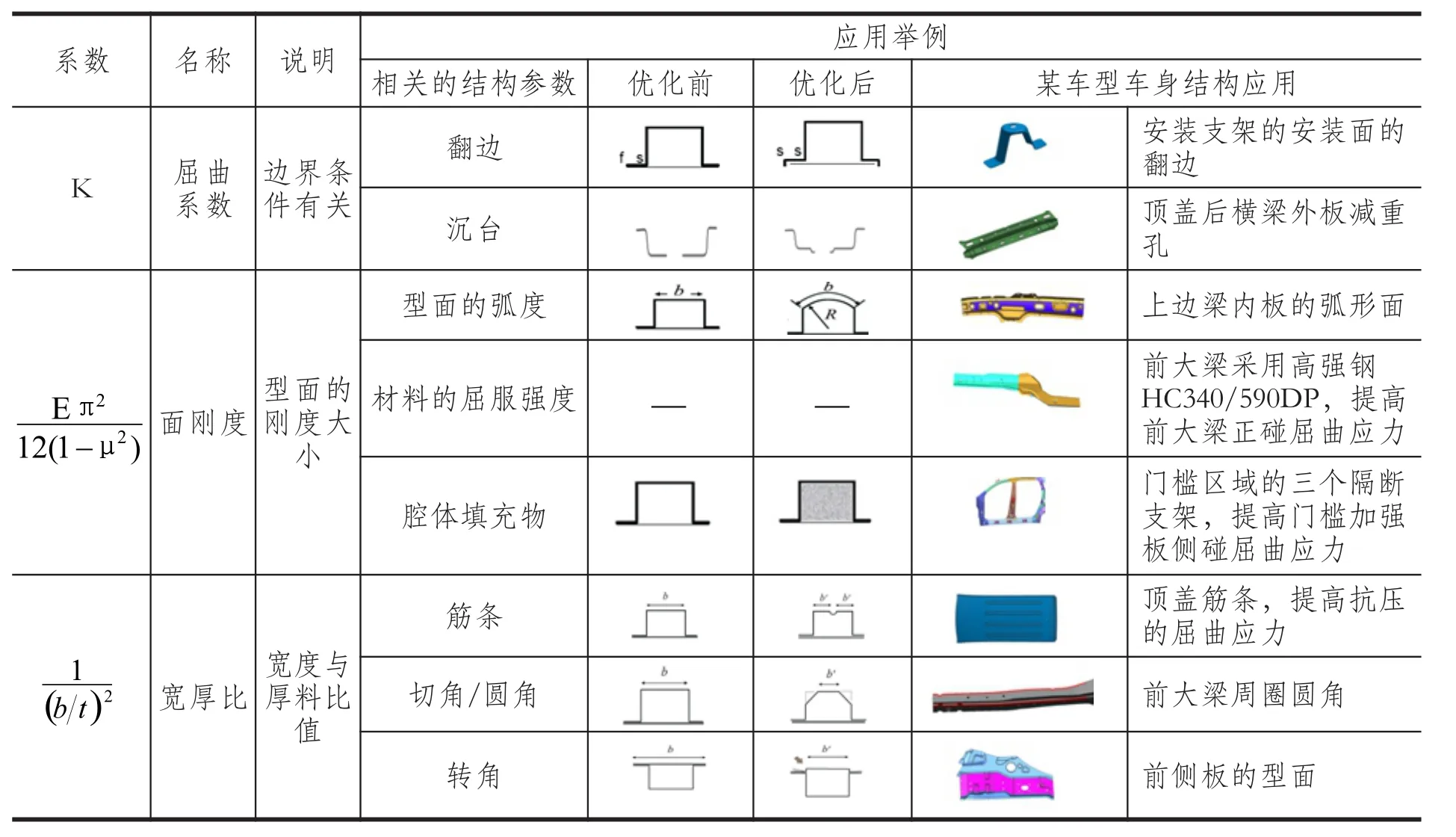

對于薄壁平面結構,屈曲應力σCR的計算公式[1][2]如下:

其中K是屈曲系數 (不同約束條件下平板的屈曲系數不同,如圖8所示),E是鋼鐵的彈性模量,μ是鋼鐵結構的泊松比,b是平板的寬度,t是板厚。

3.2抑制屈曲現象

從圖7可知道,對于薄壁腔體結構,在受到載荷作用下,結構中的某個型面或者某個區域,首先發生屈曲變形,結構的承載能力會下降;而在此過程中,某些型面或者某些區域的應力還是很低。為了提高結構的承載能力,為了提高結構的強度、剛度,需要近量抑制屈曲現象的產生。根據屈曲應力公式(4),可以變形為公式(5),如下所示:

(1)K,即屈曲系數,與型面、結構的邊界條件有關,如翻邊、沉臺;

4 車身結構優化設計應用

某車型車身在開發過程,應用薄壁腔體理論知識進行車身結構優化,取得較大效果。

4.1寬大零件的形貌優化設計

車身上的大零件,如頂蓋、前隔板、后側圍內板、前/后地板等,屬于薄板結構,結構單一,面剛度小,模態低,容易導致車輛NVH問題或者疲勞開裂問題。根據以上理論,某車型頂蓋通過兩個優化方案,不但頂蓋模態提高8Hz,降噪4dB,頂蓋厚度還減薄,從0.8mm變為0.7mm,減重1.0 kg以上。

優化方案一:提高頂蓋后部的X向和Y向的曲率。X向的弦高由2mm更改為8mm,Y向的弦高由14mm更改為27mm,如圖9所示:

表3 屈曲應力影響因素及其應用實例

優化方案二:優化頂蓋的筋條特征,改變頂蓋的模態振型。筋條數量由6根更改為4根,筋條高度由7.5mm更改為5.0mm,筋條寬度由38mm更改為80mm,筋條長度由1530mm更改為1340mm,縮短190mm。如圖10所示:

4.2減震器安裝點的結構優化設計

車身上關鍵安裝點的動剛度以及振動/聲音傳遞函數,是車身NVH和疲勞性能的最重要指標之一,如前/后懸掛安裝點、發動機安裝點、減震器安裝點等等。根據薄壁腔體理論:增加貫穿的部件,優化減震器安裝點的加強板,并與輪罩內板&加強板焊接,提高安裝點的動剛度。如圖11所示:

5 結論

車身結構是一個非常復雜的薄壁腔體鈑金結構組合體,這種結構與建筑學得工字梁結構有差異,無法完全通過理論分析來得出準確的結構方案。在設計開發過程,工程師如果沒有掌握基本的薄壁腔體理論,設計思路混亂,結構方案反復修改,如果完全照搬工字梁理論知識來指導設計,得出的結構可能不是最優的方案。

因此,作為一名車身結構工程師,需要靈活運用薄壁腔體理論,運用基本的剛度理論知識來識別復雜的車體結構,提高鈑金結構的物理感知能力,提高車身結構的設計開發質量,同時縮短開發周期。

[1]Donald E. Malen . Fundamentals of Automobile Body Structure Design. CAE Internetional.

[2]黃金陵 汽車車身設計[M]。北京:機械工業出版社,2007.9.

[3]林程 王文偉 陳瀟凱。汽車車身結構與設計[M]。北京:機械工業出版社,2013.6.

[4]成艾國,沈陽,姚佐平。汽車車身先進設計方法與流程[M]。北京:機械工業出版社,2011.4.

[5]吳興敏,王立剛。汽車車身結構[M]。北京:人民郵電出版社,2010.9.

[6]羅永革,馮櫻。汽車設計[M]。北京:機械工業出版社,2011.9.

專家推薦

聶昕:

本文基于薄壁腔體理論,對車身關鍵的彎曲、扭轉性能進行了車身結構優化設計,對以后工程師的車身設計有一定的指導作用,推薦發表。

Based On The Thin Walled Structure Theory For Body Structure Design

ZHU Deng-hong

(SAIC-GM-Wuling Automobile Co.,Ltd.,Liuzhou Guangxi 545007,China)

In this paper ,Creative induced structural stiffness formula,and analyzed the basic theory of thin walled structure,and introduced its typical cases in body structure,and successful used in a vehicle body structure development,not only improvedthe quality of body structure development,also reduced the cost of the body structure ; At last ,it showed that it is importance and necessity for the theory of thin walled structure in the body structure development.

Thin Walled Structure; Theory; Body structure; Stiffness

2016-03-31

U463.82+1

A

1005-2550(2016)04-0045-06

10.3969/j.issn.1005-2550.2016.04.008