工業機器人機械本體模塊化設計

肖 超 周玉林 盛海泳 侯雨雷

燕山大學,秦皇島,066004

?

工業機器人機械本體模塊化設計

肖超周玉林盛海泳侯雨雷

燕山大學,秦皇島,066004

基于工業機器人機械本體模塊化設計思想,以機器人的結構功能分解為基礎,創建了標準機械結構模塊庫并實現了模塊的自動裝配。將人體手臂參數作為標準結構模塊縮放的內置參數,建立了尺寸不同、功能相似的擴展結構模塊庫。基于邊界曲線的幾何特征對工作空間進行了類型劃分,并依據關鍵點位置分析法及改進的CAD變量幾何法將工作空間求解模塊化。將坐標系模塊庫生成的D-H參數作為各模塊的共享數據,實現了運動學與工作空間的自動求解。以庫卡機器人KR6-2的正運動學與工作空間模塊化自主求解為例,對比分析軟件運行結果與理論計算結果,驗證了該方法可滿足機器人柔性化自主設計需求。

工業機器人;模塊化設計;工作空間;二次開發

0 引言

為了滿足工業機器人多品種、小批量、柔性化的生產需求,人們將模塊化思想引入工業機器人設計中。與傳統方法相比,模塊化設計能很好地解決機器人品種多、批量小與設計制造周期長、成本高之間的矛盾[1-3]。

近幾年,國內外對機器人模塊化設計的研究主要集中于面向任務的模塊設計、構形設計、運動學分析、動力學分析、控制系統設計等方面。費燕瓊等[4]提出了一種具有結構自變形及自修復功能的網格型模塊,并設計了新的對接接口;曹燕軍等[5]研制的360bot模塊有4個連接面,能夠實現連續旋轉;文獻[6-7]采用分布式自組裝法對模塊化機器人進行控制;Pan等[8]基于螺旋理論和李群代數法對模塊化機器人的運動學進行了理論推導分析;閆繼宏等[9]基于構型平面匹配法對模塊化機械臂進行了運動學分析;高文斌等[10-12]將工業機器人劃分為基座、關節、連桿和末端執行器四大模塊,開發了MRRES系統,并對運動學、拓撲構型優化、運動學標定、自主在線辨識等問題進行了詳細研究;劉爽等[13]將工業機器人劃分為關節、連桿、手腕和末端執行器四種模塊,并對50 kg負載工業機器人進行了靜力學仿真研究。

分析發現,現有機器人的模塊化研究存在以下問題:①模塊種類單一且通用性差,搭建的模型未能囊括所有的工業機器人構型;②模塊化思想不徹底,僅側重于有限范圍內構型多變性的機構可重構或自重構的研究;③系統兼容性程度低,尚未形成集機器人結構設計、運動學求解、工作空間求解、力學分析、軌跡規劃等為一體的自主設計系統。

針對存在的問題與工業需求,我們嘗試研究一個基于模塊化思想的機器人自主設計軟件程序系統,以期逐步形成有效的工業機器人設計與開發的自主技術與工具。

本文基于功能分解原理及模塊化思想,將工業機器人的機械結構設計、尺寸綜合、運動學求解及工作空間求解模塊化。依據邊界曲線的幾何特征重新劃分工作空間的類型,采用關鍵點位置分析法及改進的CAD變量幾何法求解工作空間。將VB作為二次開發平臺,將SOLIDWORKS和MATLAB作為后處理器,將各模塊封裝到機器人機械本體設計軟件中。以庫卡機器人KR6-2為例進行了軟件試驗及驗證。

1 模塊的劃分

以產品總功能為對象,將工業機器人分解為若干模塊,以盡量少的模塊組成盡可能多的產品。對于工業機器人模塊化設計而言,需考慮以下模塊劃分原則:

(1)功能的相對獨立性,即劃分的模塊應具有明確且相對獨立的功能。

(2)合適的粒度,即適當地劃分粒度,使搭建的機器人有較多的構型,但又不因模塊種類過多而使系統繁雜。

(3)數據的傳遞性,即模塊具有良好的可速配的輸入輸出數據接口,便于相關數據的接受與處理。

(4)系統的開放性,即系統的軟硬件均具有開放性,能夠兼容具有標準接口的外部模塊組件。

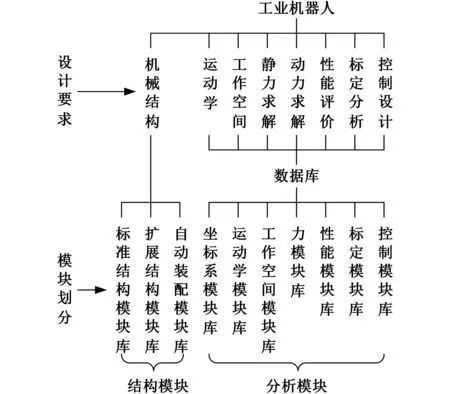

基于以上原則,工業機器人的設計過程可劃分為圖1所示的模塊。機械結構模塊是機器人各種功能實現的載體,也是建立各種規格機器人的“硬件”基礎,其接口設計的好壞直接影響到模塊的裝配速度與正確性。運動學、工作空間、靜力學、動力學、標定、控制等方面的分析具有相對獨立性,可將其劃分為獨立的模塊。坐標系模塊是將用戶需求轉換為D-H參數的關鍵,也是將結構模塊與分析模塊連接起來的紐帶。數據庫是分析模塊間數據交換與傳遞的通道,能夠兼容具有標準接口的外部模塊。若需考慮剛度、軌跡規劃等設計要求,只需將計算過程程序化并接入數據庫通道,調用由坐標系模塊求得的D-H參數、運動學、動力學等數據作為此模塊的輸入控件即可實現軟件功能的擴展。

圖1 工業機器人的模塊劃分

2 模塊庫的建立

由于客戶需求與機器人工作空間、構型及零件尺寸的確定息息相關,而力學、標定等方面的分析對機器人工作空間的影響小。因此,將搭建滿足工作空間需求的機器人模型作為工業機器人機械本體設計中首要解決的問題,對圖1中的標準結構模塊庫、擴展結構模塊庫、自動裝配模塊庫、坐標系模塊庫和工作空間模塊庫進行了詳細設計。

2.1標準結構模塊庫的設計

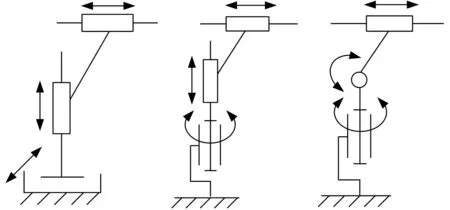

如圖2所示,廣泛使用的工業機器人按坐標形式的不同可分為5類。從功能上看,工業機器人由基座提供支撐,由關節提供運動,由末端執行器抓取工件,由連桿將各功能單元連起來。從結構上看,各關節軸線有平行共線、平行不共線、共面垂直、異面垂直4種情況。

(a)直角坐標式 (b)圓柱坐標式 (c)球坐標式

(d) SCARA式 (e)關節式 圖2 工業機器人的分類(按坐標形式的不同)

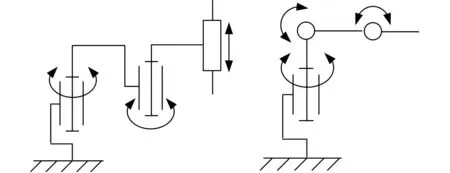

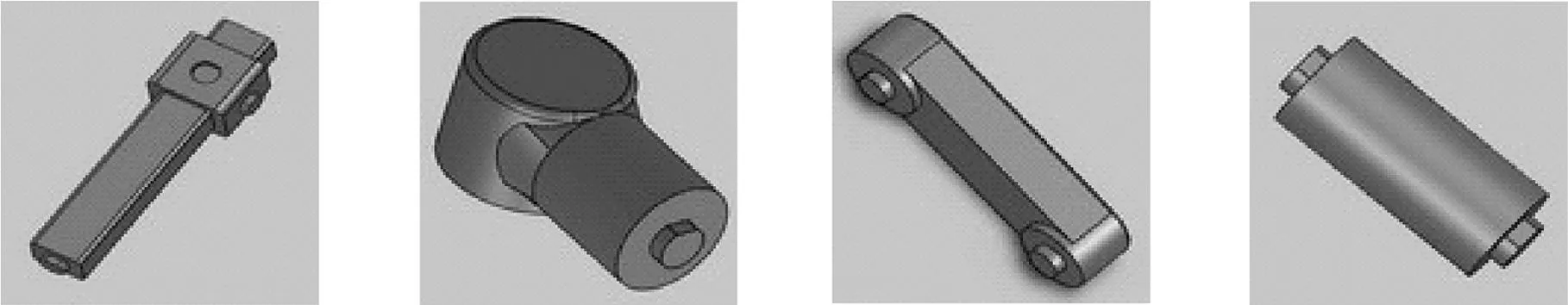

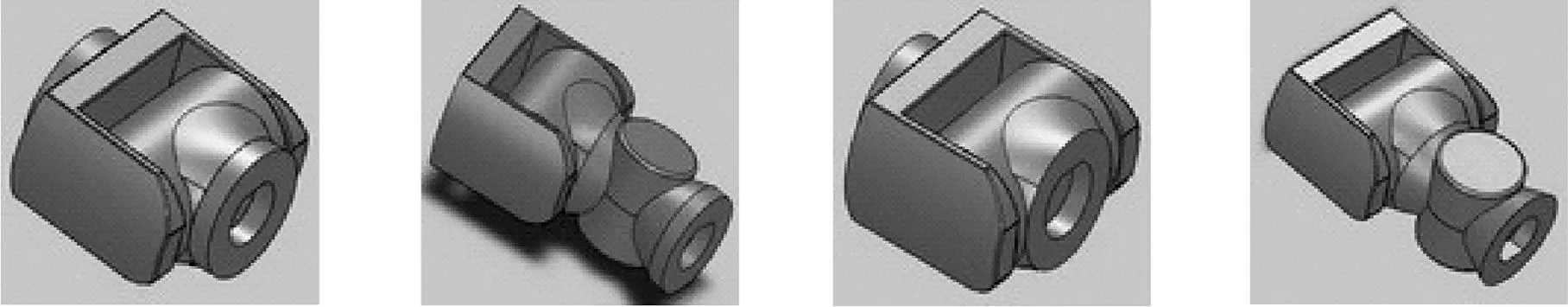

遵循上述功能結構分析及模塊劃分原則,將工業機器人的機械結構分為基座、關節、連桿、手腕、末端執行器、連接桿六大類模塊,如圖3所示。

軸線共面垂直式旋轉關節1 軸線異面垂直式旋轉關節2 腰部回轉關節1 其他回轉關節2

移動關節 軸線垂直式連桿1 軸線平行式連桿2 軸線共線式連桿3

RBR型手腕 BBR型手腕RB型手腕 BB型手腕

BR型手腕 B型手腕連接模塊 基座

吸附式末端1 夾持式末端2

(1)關節模塊。只有一個自由度,包括旋轉關節、回轉關節和移動關節,共5種模塊。其中,旋轉關節1所連模塊的軸線共面垂直;旋轉關節2所連模塊的軸線異面垂直,適用于偏置較小、用連桿模塊表達困難的旋轉運動;回轉關節1用于機器人腰部的回轉動作,其他回轉動作由回轉關節2實現。

(2)連桿模塊、基座模塊、末端模塊。這三類模塊沒有自由度,其運動主要通過關節模塊或手腕模塊實現。其中,連桿模塊包括連桿1、連桿2、連桿3,連桿1所連模塊的軸線垂直,連桿2所連模塊的軸線平行,連桿3所連模塊的軸線共線;末端模塊有兩種,末端1是吸附式結構,末端2是夾持式結構;基座模塊只有一種結構。

(3)手腕模塊。按照自由度數分為單自由度、二自由度和三自由度三類,共6種模塊。其中,三自由度手腕有BBR型(B代表俯仰關節,R代表旋轉關節)、RBR型兩種,兩自由度手腕有BB型、BR型和RB型三種,單自由度手腕有B型、R型兩種,R型可用回轉關節2代替。

(4)連接模塊。6面都能進行模塊連接的無自由度被動模塊。連接模塊將2個連桿模塊連接起來,可形成一個更長的連桿模塊;可以作為轉向模塊使用,增加其他模塊的使用靈活性。連接模塊的設計使機器人的構型更加豐富多樣,大大增加了現有結構模塊可搭建形成的機器人構型方案數目。

2.2擴展結構模塊庫的設計

擴展結構模塊庫是指將標準結構模塊的約束信息變量化,根據具體工藝條件給變量化參數賦予不同數值,從而得到一系列尺寸不同、形狀類似的結構模塊。該模塊庫能實時根據工作空間的要求對連桿尺寸作出調整,確保搭建的機器人模型比例協調,有效減少設計人員的重復計算工作。

在結構模塊搭建過程中,所有結構模塊的接口尺寸必須保持一致。因此,將桿長尺寸與接口尺寸之比作為內置縮放比例基準,對標準結構模塊進行平行縮放。將各模塊接口尺寸的平均值作為每次標準結構模塊擴展設計的統一尺寸,對其接口尺寸進行微調縮放,其余尺寸保持不變。

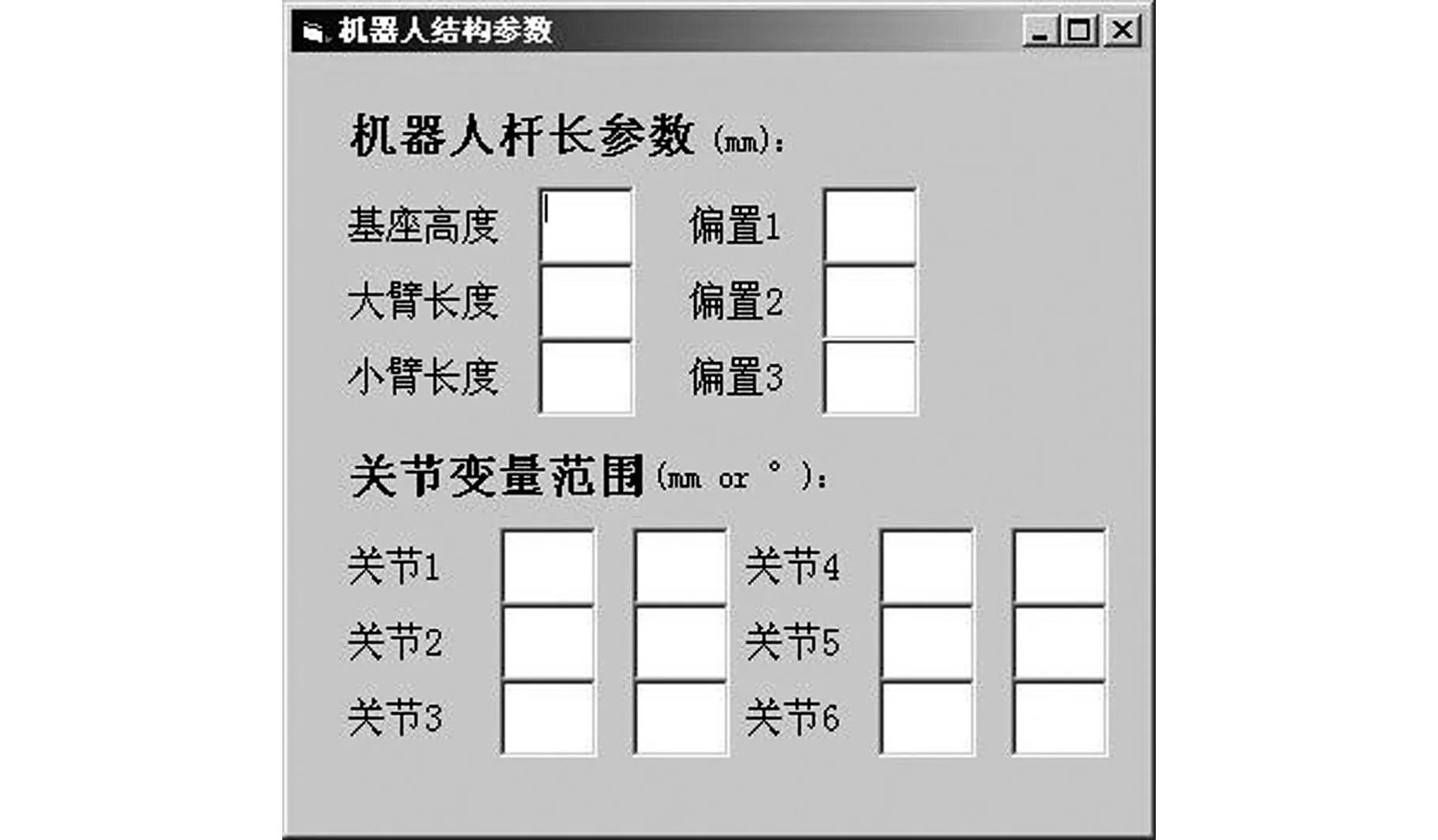

工業機器人與人類手臂在結構功能等方面具有高度相似性。因此,以人類手臂參數作為內置縮放系數實現標準結構模塊庫的擴展設計,即小臂、大臂、偏置桿、移動關節的桿長與接口尺寸之比分別為8、7.2、6、8.67。在圖4界面中輸入各桿桿長及關節變量范圍,系統根據桿長及內置比例基準對標準模塊進行平行縮放與微調縮放。其中,偏置1指第一個關節軸線與第二個關節軸線之間的距離;偏置2指小臂軸線與手腕軸線之間的距離;偏置3指基座軸線與手臂軸線之間的距離。

圖4 工業機器人的參數化設計界面

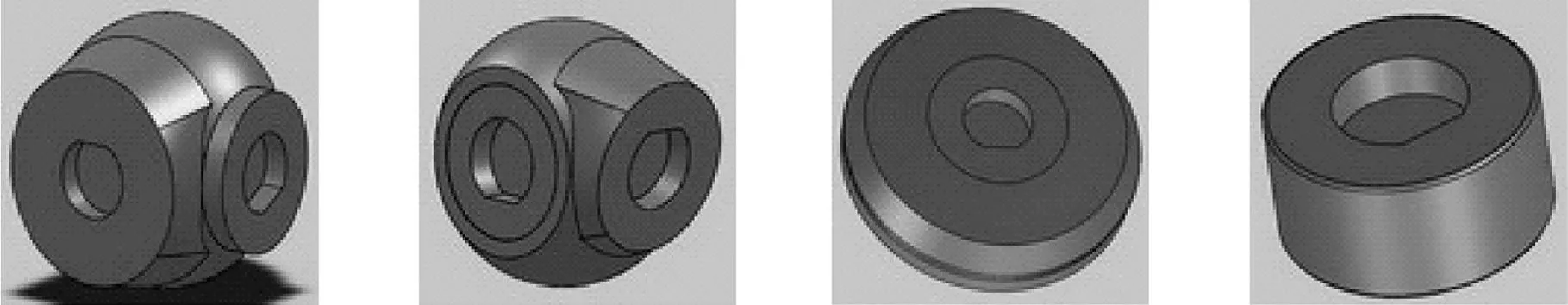

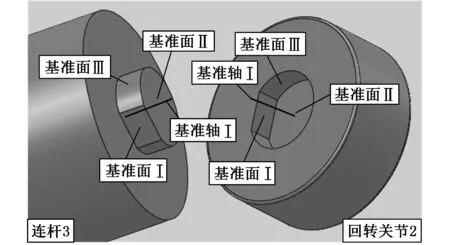

2.3自動裝配模塊庫的設計

多模塊組合形成的機器人構型方案數量巨大,采用手工裝配耗費時間長、效率低。為此,本文將結構模塊的接口標準化,即基座、連桿、末端等模塊的接口為外伸型;關節、手腕等模塊的接口為內嵌型;連接模塊、移動關節等模塊有外伸型與內嵌型兩種接口。在接口處添加基準面與基準軸以實現模塊自動裝配功能。圖5為連桿3與回轉關節2的接口形式及自動裝配示意圖。

圖5 模塊接口形式與自動裝配示意圖

2.4坐標系模塊庫的設計

機器人運動學問題貫穿機器人設計的始終,在動力學求解、軌跡規劃、控制等方面有著重要作用。傳統的運動學建模方法主要有D-H參數法[14]和局部指數積公式法[15]。對于模塊化機器人而言,其構型需要根據具體的工藝條件隨時變化,傳統的根據具體機器人構型推導運動學方程的方法明顯不再適用。對此,采用模塊化思想建立坐標系模塊庫。

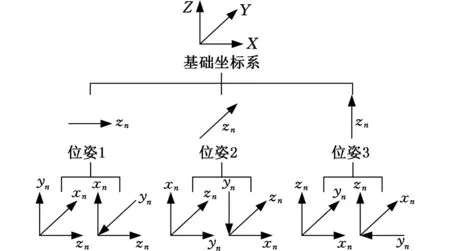

圖6所示為移動關節的坐標系建立過程。移動關節相對基礎坐標系有3種初始位姿:位姿1中,移動關節沿基礎坐標系X軸方向運動;位姿2中,移動關節沿基礎坐標系Y軸方向運動;位姿3中,移動關節沿基礎坐標系Z軸方向運動。選定關節的初始位姿后,依據D-H法建立的坐標系n的zn軸隨之確定。當zn軸的方向確定以后,xn軸的方向可以根據zn軸與基礎坐標系的關系進行如下判定:

(1)當移動關節沿基礎坐標系的X軸方向運動時(圖6中位姿1),zn軸與基礎坐標系的X軸同向,xn軸則存在與基礎坐標系的Y軸或Z軸同向的兩種情況;

(2)當移動關節沿基礎坐標系的Y軸方向運動時(圖6中位姿2),zn軸與基礎坐標系的Y軸同向,xn軸則存在與基礎坐標系的X軸或Z軸同向的兩種情況;

(3)當移動關節沿基礎坐標系的Z軸方向運動時(圖6中位姿3),zn軸與基礎坐標系的Z軸同向,xn軸則存在與基礎坐標系的X軸或Y軸同向的兩種情況。

分別對每種情況建立坐標系即可得到該關節模塊的坐標系模塊庫。其他關節模塊的坐標系模塊庫可以采用類似的方法建立。

圖6 移動關節的坐標系模塊庫

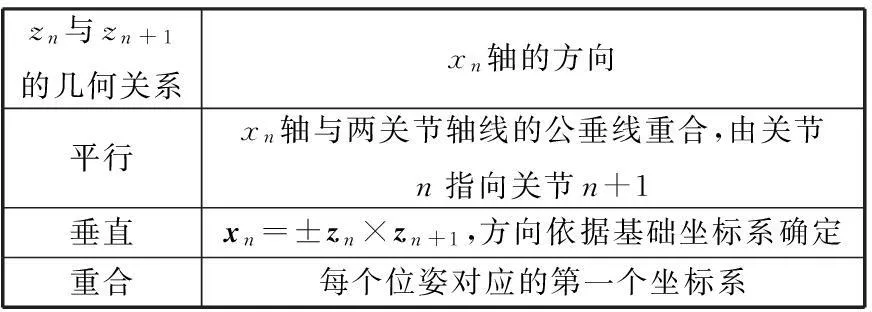

由于每一模塊的內置坐標系不唯一,故設定如下調用原則:根據模塊種類及初始位姿確定zn軸,根據zn軸與zn+1軸的幾何關系確定xn軸,如表1所示。

表1 xn軸的調用原則

表1中,xn、zn分別為沿坐標系n中xn軸、zn軸正方向的單位矢量,zn+1為沿坐標系on+1xn+1yn+1zn+1中zn+1軸正方向的單位矢量。

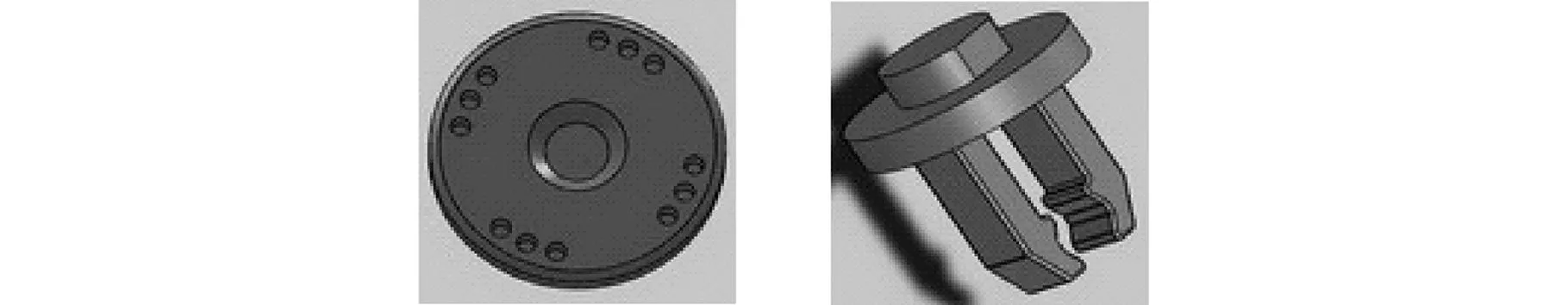

2.5工作空間模塊庫的設計

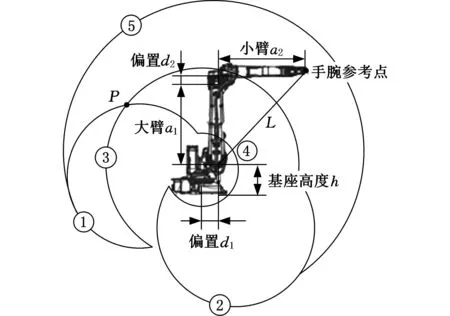

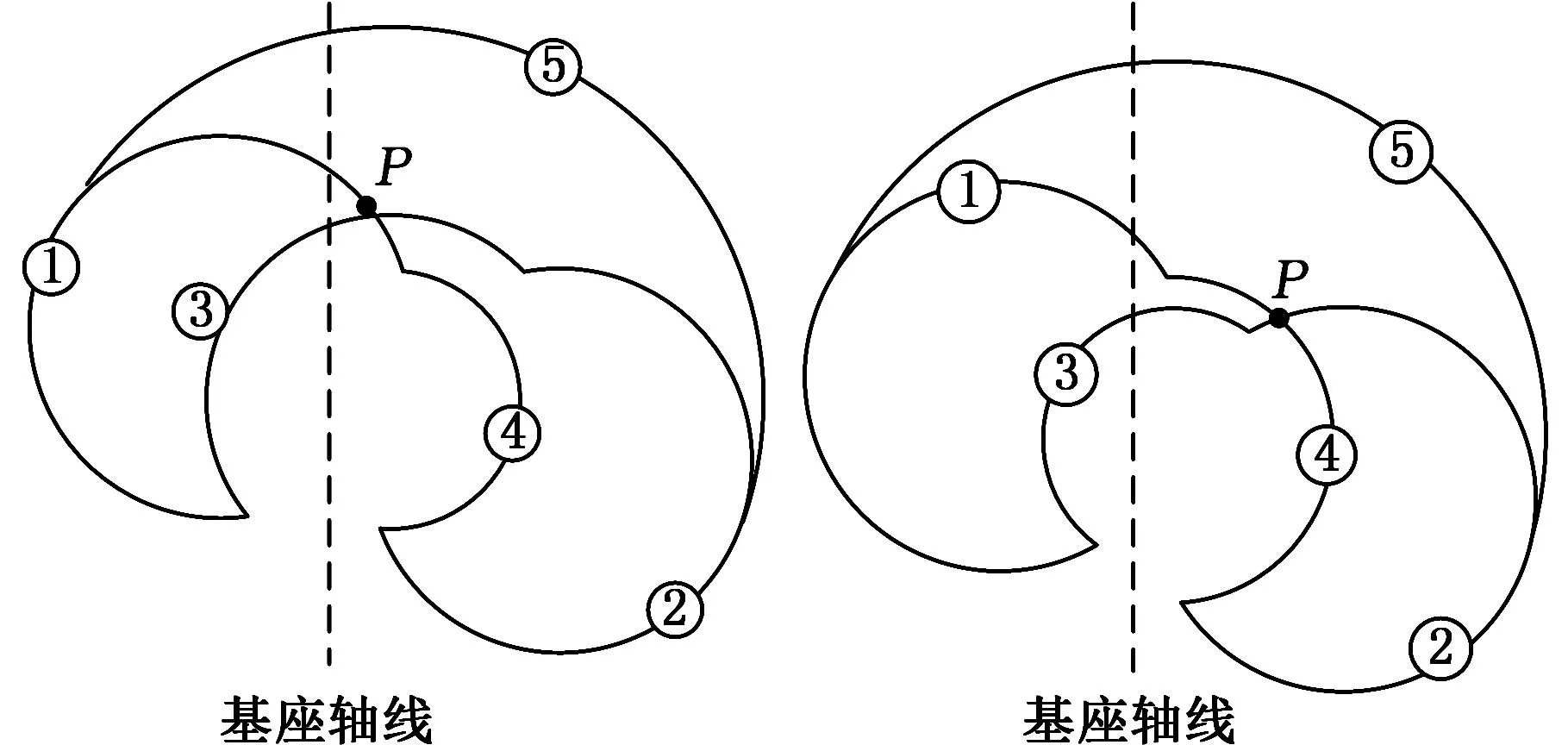

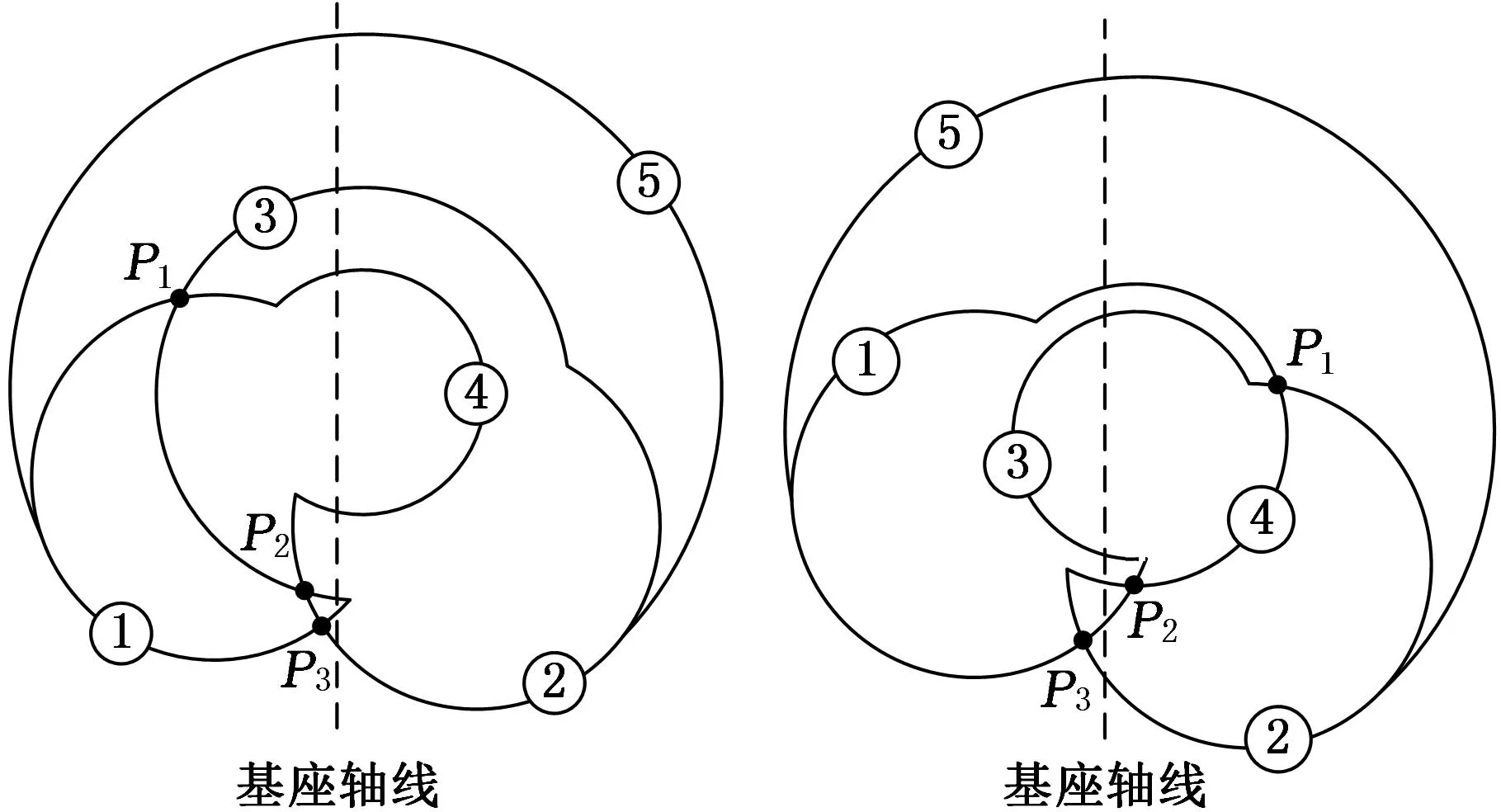

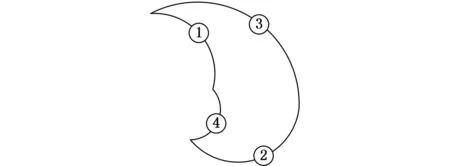

工業機器人工作空間的邊界曲線是由圓弧組成的,如圖7所示。曲線3、4、5是同心圓,曲線1、2是在大臂處于極值時小臂旋轉得到的圓弧曲線,點P是由不同姿態下的機器人在同一工作點交叉形成的。

圖7 工作空間的邊界曲線

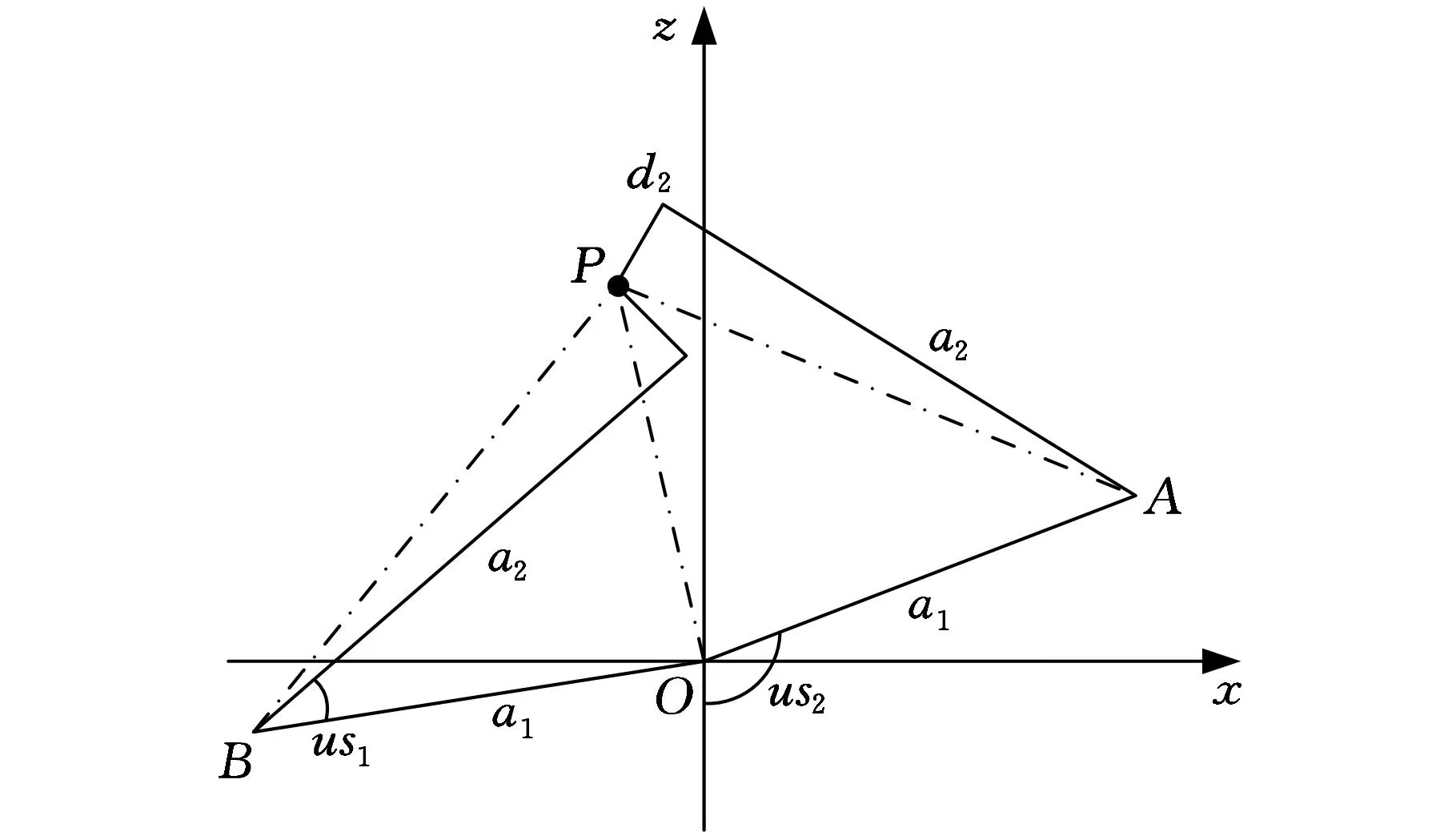

根據關節極值范圍可以方便地得到圓弧曲線的圓心點、起點與終點。交叉點可以根據改進的CAD變量幾何法得到,即將不同姿態下機器人的點線式平面連桿機構繪制到同一坐標系下,利用幾何關系求解交叉點的坐標。如圖8所示,由于d2與a2始終垂直,為便于分析,將d2移至a2末端,以d2末端作為手腕參考點,由△AOP≌△BOP可求得點P在不同姿態中的坐標。

圖8 交叉點的求解分析圖

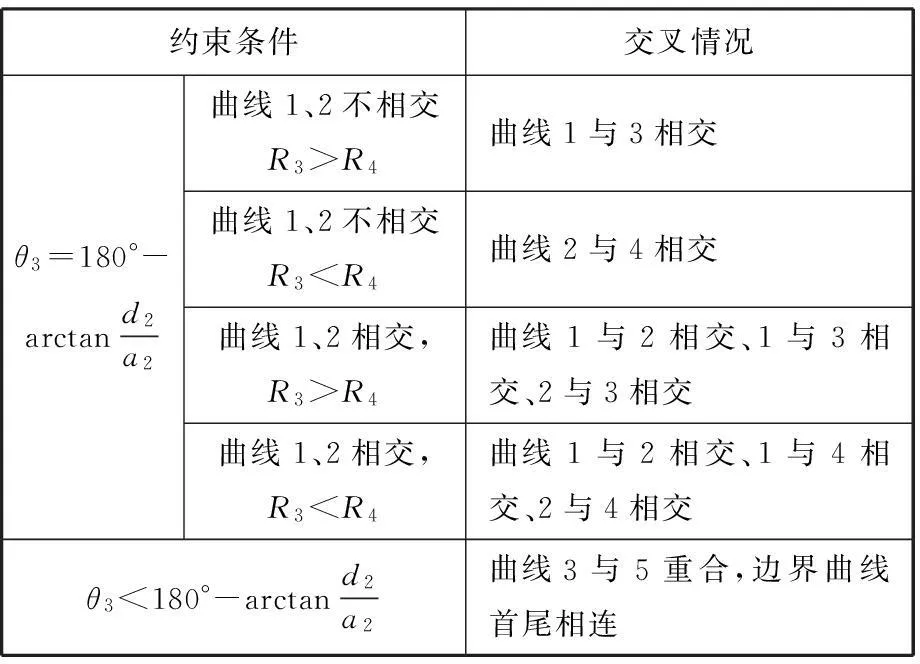

不同結構參數生成的工作空間形狀不同,但其交叉情況卻有跡可循,以R3、R4表示曲線3、4的半徑;θ3為小臂關節角。交叉規律如表2所示。

表2 工作空間邊界曲線的交叉規律

工作空間按照表2的規律可分為5類,如圖9所示。當曲線1與曲線2不相交時,工作空間呈開口狀,稱為開口型工作空間(圖9a、圖9b);當曲線1與曲線2相交時,工作空間呈封閉狀,稱為封閉型工作空間(圖9c、圖9d)。通常情況下,曲線3開口向右,曲線4開口向左。R3>R4時,曲線4不與曲線1、2相交,以曲線4的開口方向作為工作空間的形狀特征,稱工作空間為左向型(圖9a、圖9c)。R3 (a)開口左向型 (b)開口右向型 (c)閉口左向型 (d)閉口右向型 (e)四線簡化型圖9 工作空間的分類 系統根據輸入參數判定工作空間的類型并根據桿長參數調整內置的平面連桿模擬機構,使其尺寸與搭建的機器人模型一致。根據關節變量θ2與θ3的范圍,將其中一個關節角固定在最大值或最小值,讓另一個關節角以一定步長從最小值到最大值變化,后處理軟件記錄此過程中手腕末端參考點的軌跡,以此求得工作空間的邊界曲線。 簡單合理的庫集成界面及庫管理功能是各模塊順利運行的基礎。將VB軟件作為二次開發平臺,將MATLAB、SOLIDWORKS作為后處理器,開發機器人機械本體自主設計軟件。各模塊的程序化、集成化原理如下: (1)基于對象鏈接與嵌入技術,將圖形顯示平臺SOLIDWORKS建立的結構模塊庫鏈接到圖10的“模塊連接順序表”控件中,單擊“搭建空間”按鈕,打開圖11所示的工作窗口。單擊模塊連接順序表內各模塊前的復選框即可實現模塊的自動調用與刪除。 圖10 模塊的集成與管理界面 圖11 SOLIDWORKS工作界面 (2)將SOLIDWORKS宏工具記錄的標準機械結構模塊的代碼移植到VB中,用圖4中輸入的桿長參數替換代碼中標準模塊的桿長尺寸,實現標準結構模塊的參數化設計。 (3)坐標系模塊以圖片形式保存在VB軟件中。系統根據所選模塊的種類、初始位姿及模塊連接順序,按照坐標系模塊的調用規則,利用圖片加載函數LoadPicture將所選模塊的坐標系自動調入軟件中并組建相應的連桿坐標系。 (4)利用插件MatrixVB,系統將基于D-H參數法建立的齊次變換矩陣轉換為VB語言表示的齊次變換矩陣——描述末端執行器空間位姿的矩陣方程。 (5)基于Excel二次開發技術,系統將圖4中的輸入數據傳遞到Excel中,使用MATLAB軟件內置的xlsread函數讀取Excel中的數據,并存入到圖12所示的表Ⅰ中,實現VB界面與MATLAB軟件的數據傳遞。利用MATLABRoboticsToolbox插件建立機器人連桿機構,對相關計算進行驗證。 圖12 MATLAB數據計算與驗證界面 該工業機器人機械本體自主設計軟件能夠搭建出數量眾多的模型,為證明該軟件的可靠性,以庫卡機器人KR6-2為例進行了計算與驗證。從圖10中的“模塊連接順序表”調用結構模塊到SOLIDWORKS中并設定初始姿態;在圖4中輸入結構參數以對標準模塊進行平行縮放。最終建立的機器人模型如圖13a所示,圖13b所示為對應的連桿坐標系。 (a)KR6-2模型 (b)連桿坐標系圖13 KR6-2模型及連桿坐標系 4.1正運動學求解與驗證 單擊圖13b中的“連桿參數表”按鈕,系統將圖4中輸入的桿長參數及關節轉角范圍通過插件MatrixVB轉化為圖14所示的D-H參數表。 圖14 D-H參數表界面 單擊“運動學正解”按鈕,系統基于D-H參數法及齊次坐標變換法自動求出在給定關節轉角時末端執行器的位姿矩陣,如圖15所示。圖12為利用MATLABRoboticsToolbox模擬KR6-2生成的相關數據。對比圖12中表Ⅰ與圖14中的連桿參數數據可知,由模塊化設計生成的連桿參數結果正確;對比圖12中表Ⅱ與圖15中的手臂變換矩陣元素,可以發現正向運動學求解結果正確。 圖15 末端執行器的位姿矩陣 4.2工作空間求解與驗證 單擊工作空間自主求解界面的“工作空間求解”按鈕,繪制出KR6-2的工作空間主視圖(圖16)。圖17為KR6-2官網給出的工作空間主視圖,由模塊化設計得到的工作空間主視圖長度尺寸L1、L2、L3、L4相對于官網給出數據的誤差分別為0.004%、0.020%、0.005%、0.006%。可以發現,主要尺寸的相對誤差均在0.1%以下,由此可見軟件求出的工作空間是十分準確的。 圖16 KR 6-2的工作空間主視圖 圖17 庫卡官網KR 6-2的工作空間主視圖 (1)基于功能分解原理及模塊化思想,將工業機器人的機械結構、模型裝配、數據傳遞與共享、運動學求解、工作空間求解模塊化。將VB作為二次開發平臺,將各模塊集成到工業機器人機械本體自主設計軟件中,實現了模塊的智能管理。 (2)根據工作空間邊界曲線的幾何特征及交叉點的分布規律,將工作空間重新劃分為五類。基于關鍵點位置分析法及改進的CAD變量幾何法求解工作空間,該方法具有計算精度高、速度快的優點。 (3)以庫卡機器人KR6-2為例,進行了正運動學及工作空間的求解與驗證。結果表明,基于模塊化思想開發的機器人機械本體設計軟件計算速度快、通用性高,對工業機器人的柔性化自主設計具有一定的理論指導意義與實際應用價值。 [1]毛劍飛,鄒細勇. 基于面向對象的機器人離線編程和圖形仿真系統的研究[J].中國機械工程, 2005, 16(5): 436-439. MaoJianfei,ZouXiyong.Object-orientedOff-lineProgrammingandGraphicalSimulationSystemforRobots[J].ChinaMechanicalEngineering, 2005, 16(5): 436-439. [2]ShaikAM,RaoVVSK,RaoCS.DevelopmentofModularManufacturingSystems-aReview[J].TheInternationalJournalofAdvancedManufacturingTechnology, 2015,76: 789-802. [3]李浩,祁國寧,紀楊建,等. 面向服務的產品模塊化設計方法及其展望[J]. 中國機械工程, 2013, 24(12):1687-1695. LiHao,QiGuoning,JiYangjian,etal.ServiceOrientedProductModularDesignMethodandItsProspects[J].ChinaMechanicalEngineering, 2013, 24(12):1687-1695. [4]費燕瓊,王永,宋立博,等. 網格型自重構模塊化機器人的對接過程[J]. 機械工程學報,2011,47(7):31-37. FeiYanqiong,WangYong,SongLibo,etal.DockingProcessofLatticeSelf-reconfigurableModularRobots[J].JournalofMechanicalEngineering,2011,47(7):31-37. [5]曹燕軍,葛為民,張華瑾.一種新型模塊化自重構機器人結構設計與仿真研究[J].機器人,2013,35(5):568-575. CaoYanjun,GeWeimin,ZhangHuajin.StructureDesignandSimulationAnalysisofanInnovativeModularSelf-reconfigurableRobot-360bot[J].ROBOT, 2013, 35(5): 568-575. [6]魏洪興,王田苗.模塊化群體機器人構型分析與自組裝控制[J].機械工程學報,2010,46(13):100-108. WeiHongxing,WangTianmiao.ConfigurationAnalysisandSelf-assemblyControlforModularSwarmRobots[J].JournalofMechanicalEngineering, 2010,46(13):100- 108. [7]WeiHongxing,CaiYingpeng,LiHaiyuan,etal.Sambot:aSelfAssemblyModularRobotforSwarmRobot[C]//ProceedingsoftheIEEEInternationalConferenceonRobticsandAutomation.Alaska,USA,2010:66-71. [8]PanXinan,WangHongguang,JiangYong,etal.ResearchonKinematicsofModularReconfigurableRobots[C]//ProceedingoftheIEEEInternationalConferenceonCyberTechnologyinAutomation,Control,andIntelligentSystems.Kunming,China, 2011:91-96. [9]閆繼宏,郭鑫,劉玉斌,等.一種模塊化機械臂的設計與運動學分析[J].哈爾濱工業大學學報,2015,47(1):20-25. YanJihong,GuoXin,LiuYubin,etal.TheDesignandKinematicAnalysisofaModularManipulator[J].JournalofHarbinInstituteofTechnology, 2015,47(1):20-25. [10]高文斌,王洪光,姜勇,等.一種模塊化機器人的標定方法研究[J].機械工程學報,2014,50(3):33-40. GaoWenbin,WangHongguang,JiangYong,etal.ResearchontheCalibrationforaModularRobot[J].JournalofMechanicalEngineering, 2014, 50(3): 33-40. [11]高文斌,王洪光,姜勇,等.一種模塊化機器人的拓撲構型優化[J].中國機械工程,2014,25(12):1574-1580. GaoWenbin,WangHongguang,JiangYong,etal.TopologyConfigurationOptimizationforaModularRobot[J].ChinaMechanicalEngineering, 2014, 25(12): 1574-1580. [12]姜勇,王洪光,潘新安,等.模塊化可重構機器人的構形在線自主辨識[J].機械工程學報,2011,47(15):17-24. JiangYong,WangHongguang,PanXinan,etal.AutonomousOnlineIdentificationofConfigurationsforModularReconfigurableRobot[J].JournalofMechanicalEngineering,2011,47(15):17-24. [13]劉爽,殷國富,李雪琴,等.可重構模塊化工業機器人構形及其靜力學分析[J].機械設計與制造,2011(11): 205- -207. LiuShuang,YinGuofu,LiXueqin,etal.ConfigurationofIndustrialRobotsBasedonReconfigurableModularizationandItsStaticsAnalysis[J].MachineryDesign&Manufacture, 2011(11):205-207. [14]鄭紅梅,鄔亞蘭. 6R機器人正運動學分析方法研究[J]. 機械設計與制造, 2014(3):5-7. ZhengHongmei,WuYalan.ResearchonMethodsofForwardKinematicsAnalysisof6RRobot[J].MachineryDesign&Manufacture, 2014(3):5-7. [15]趙杰,王衛忠,蔡鶴皋.可重構機器人封閉形式的運動學逆解計算[J].機械工程學報,2006,42(8):210-214. ZhaoJie,WangWeizhong,CaiHegao.GenerationofClosedFormInverseKinematicsforReconfigurableRobots[J].JournalofMechanicalEngineering, 2006, 42(8): 210-214. (編輯張洋) Modular Design of Mechanical Noumenon for Industrial Robots Xiao ChaoZhou YulinSheng HaiyongHou Yulei Yanshan University, Qinhuangdao, Hebei, 066004 Based on the idea of mechanical noumenon modular design method as well as decomposition principles of structure functions, a standard mechanical structure module library was established and the self-assembling function was achieved. The human arm parameters were used as built-in parameters of the standard mechanical structure module library, which might establish a extended structure module library with different sizes and similar functions. The workspace was reclassified based on the geometric characteristics of boundary curves. The solving process of workspace was modularized according to the key point position analysis method and improved CAD variable geometric method. The D-H parameters generated by the module library of coordinate system were used as share data among each module library, which might realize automatic solution of kinematics and workspace. The forward kinematics and workspace modular automatic solution of KUKA KR6-2 were taken as an example, the software running results and theoretical calculation results were compared and analyzed, and the results show that this method can meet the robot’s flexible and autonomous design requirements. industrial robot; modular design; workspace; secondary development 肖超,女,1990年生。燕山大學機械工程學院碩士研究生。主要研究方向為機器人理論及應用技術。盛海泳,男,1987年生。燕山大學機械工程學院碩士研究生。侯雨雷,男,1980年生。燕山大學機械工程學院教授。周玉林(通信作者),男,1961年出生。燕山大學機械工程學院教授、博士研究生導師。 2015-06-04 國家科技重大專項(2010ZX04004-112-2) TP242 10.3969/j.issn.1004-132X.2016.08.005

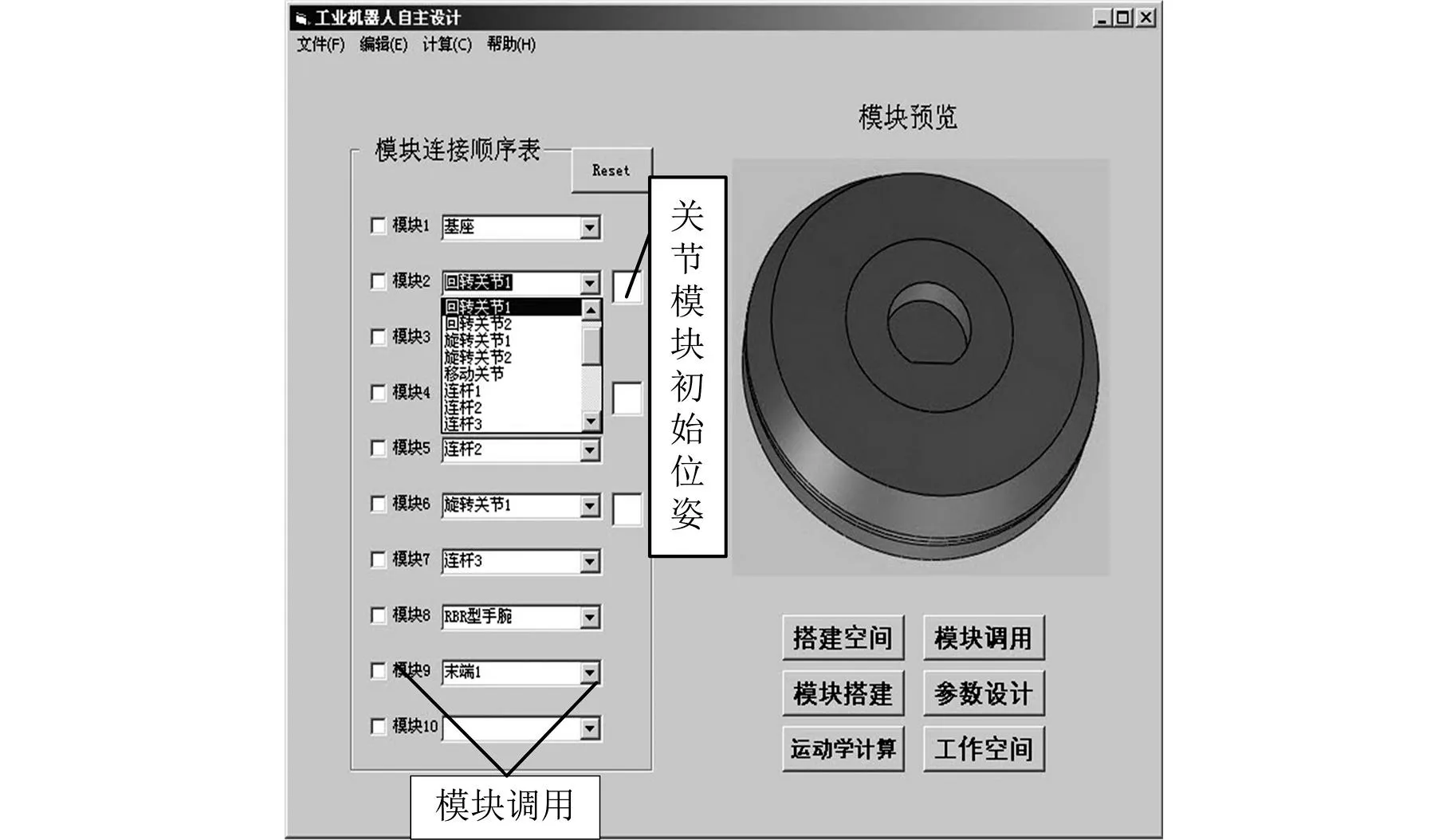

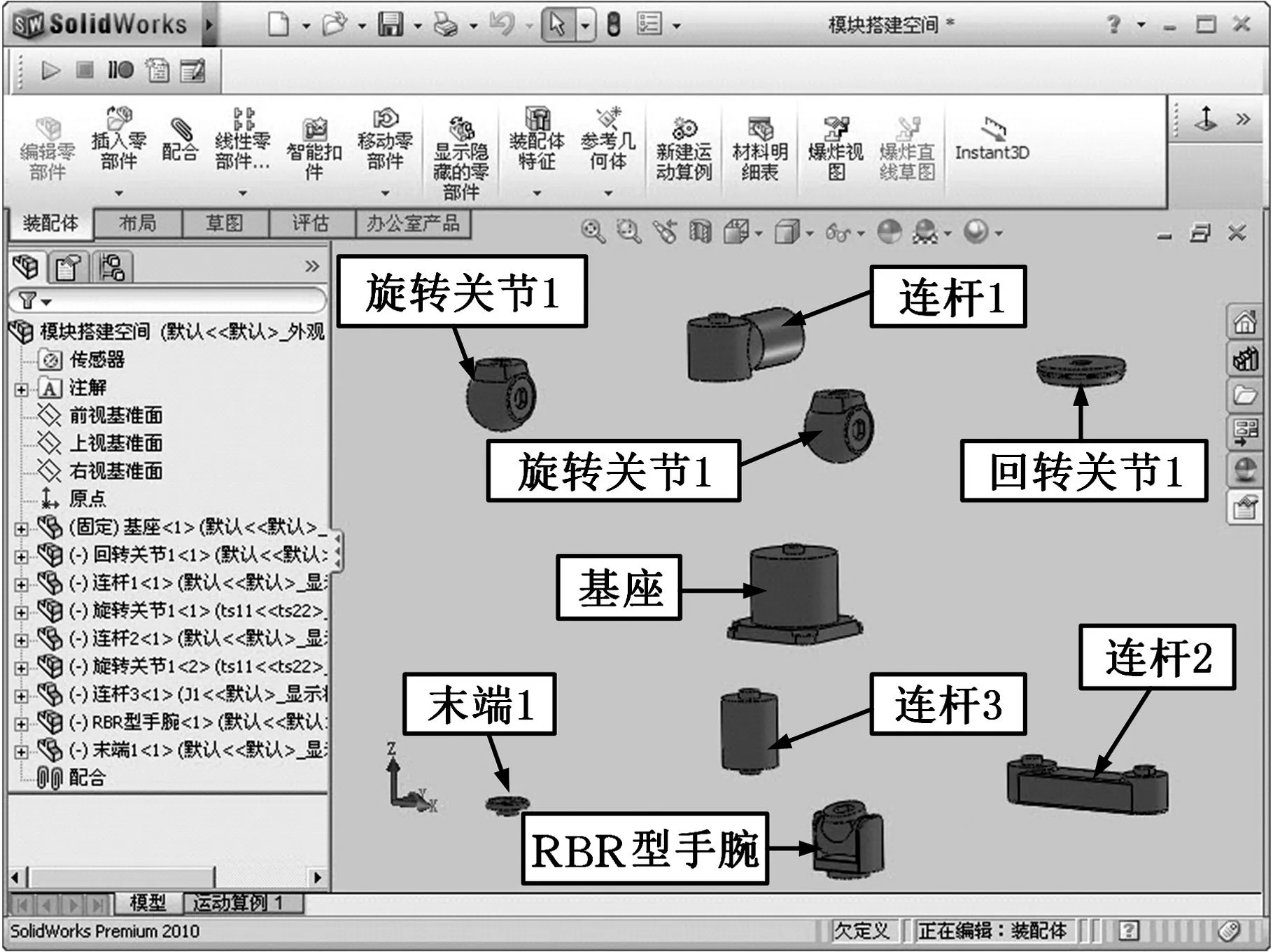

3 模塊庫的集成與管理

4 實例計算與驗證

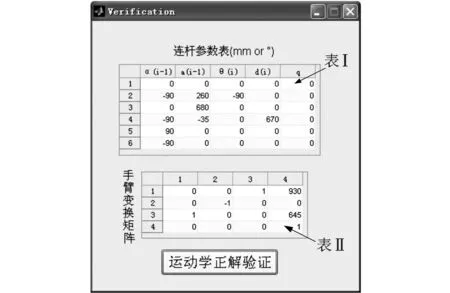

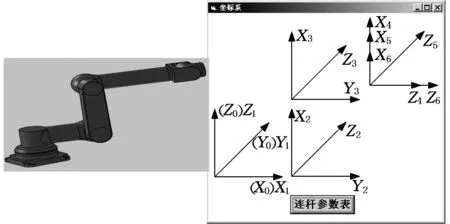

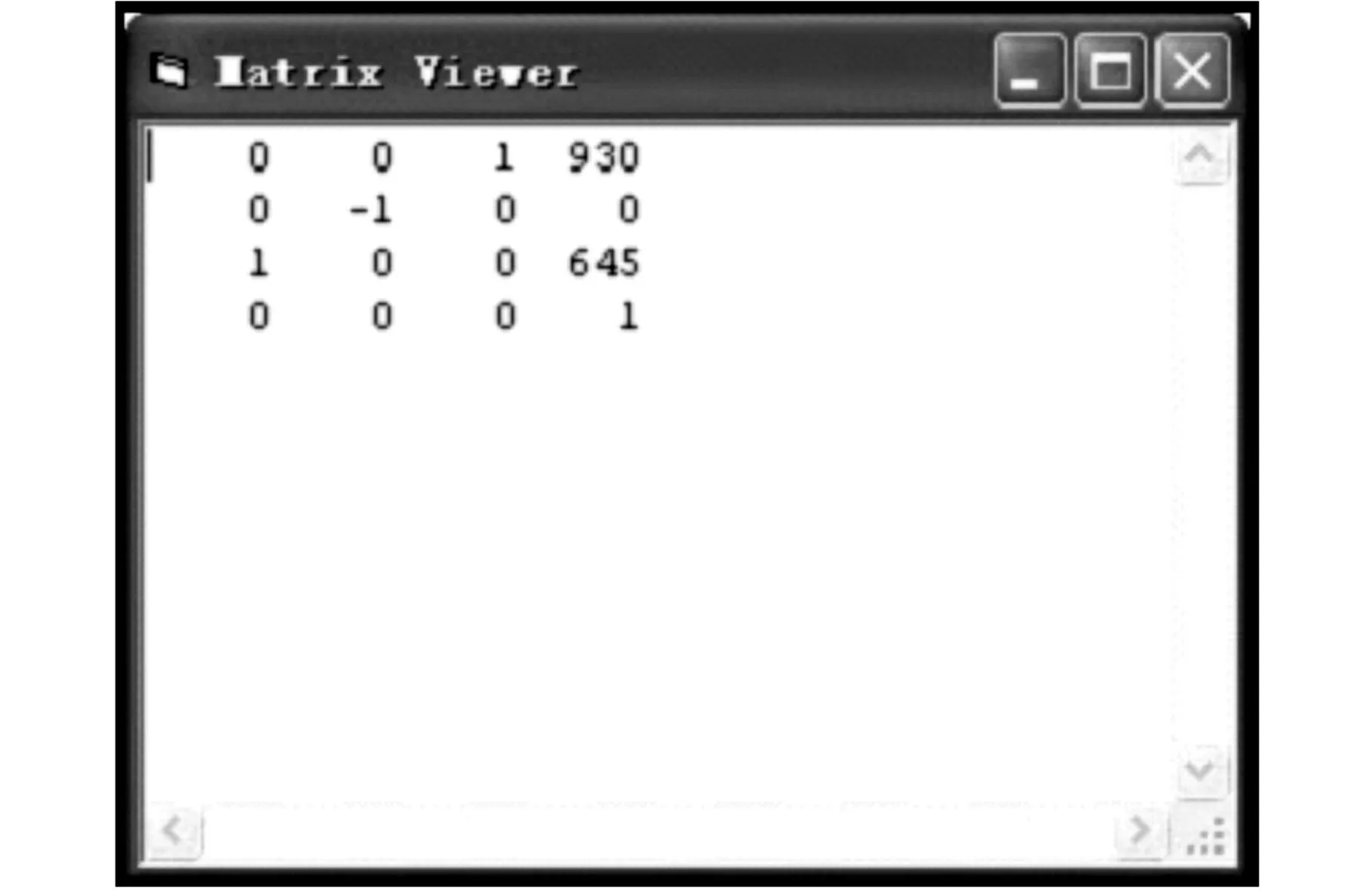

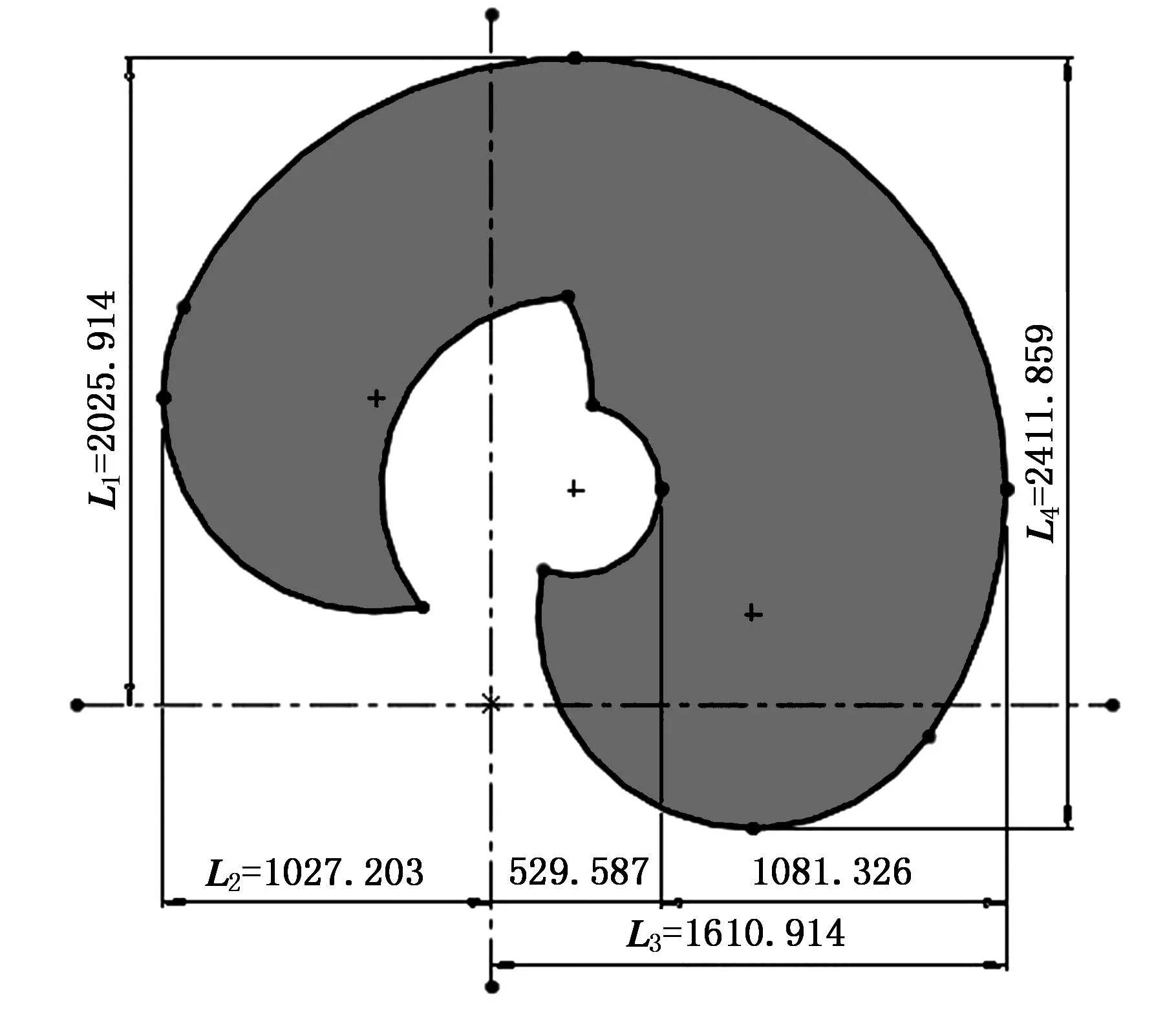

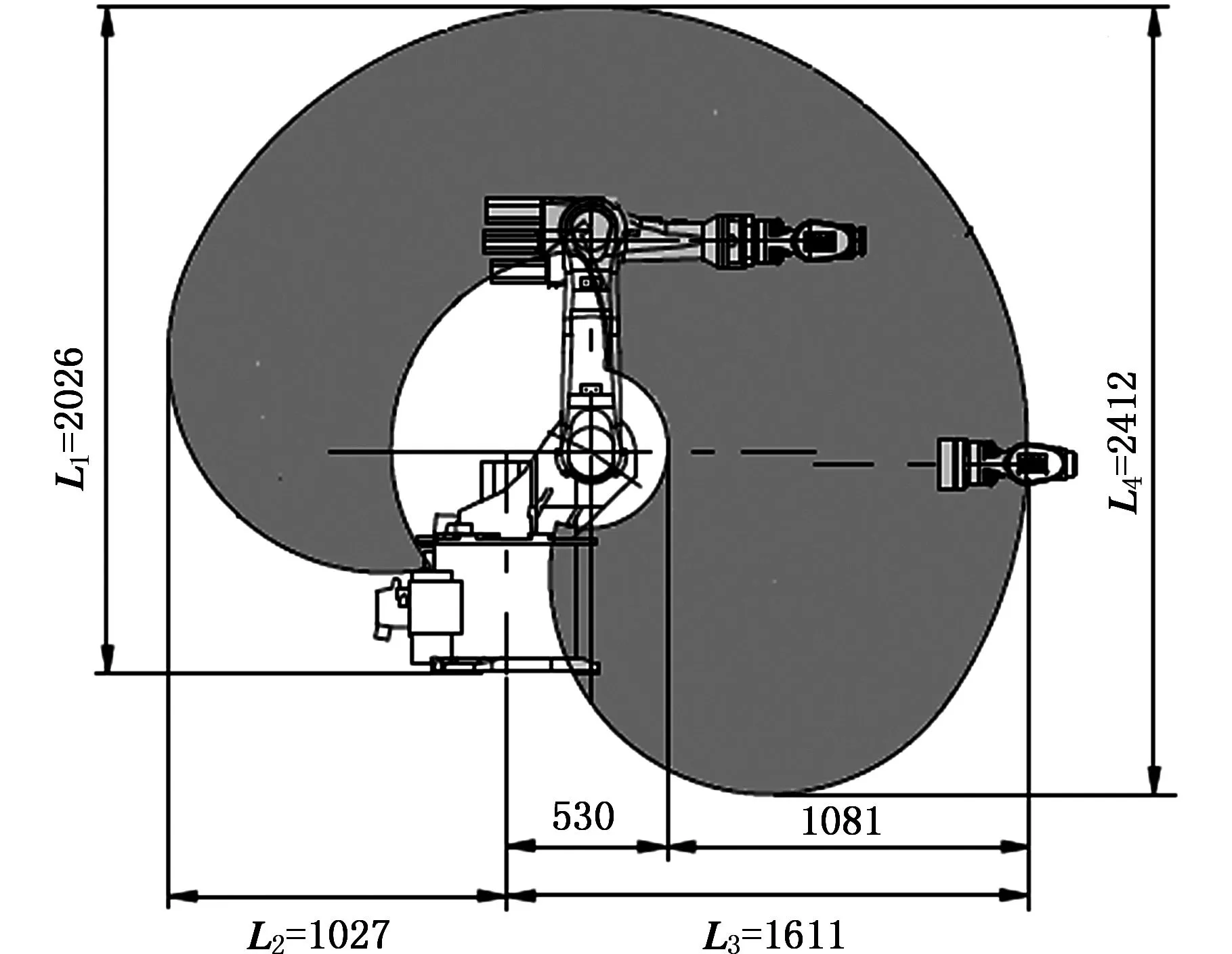

5 結論