焊后熱處理對7A04鋁合金水下攪拌摩擦焊接接頭組織性能的影響

郝亞鑫,王 文,徐瑞琦,喬 柯,李天麒,王快社

(西安建筑科技大學 冶金工程學院,西安 710055)

?

焊后熱處理對7A04鋁合金水下攪拌摩擦焊接接頭組織性能的影響

郝亞鑫,王文,徐瑞琦,喬柯,李天麒,王快社

(西安建筑科技大學 冶金工程學院,西安 710055)

對7A04鋁合金板進行水下攪拌摩擦焊接(Submerged Friction Stir Welding, SFSW),并對焊接接頭進行焊后熱處理(Post Weld Heat Treatments, PWHT),研究焊后熱處理對接頭組織性能的影響。結果表明:焊后熱處理接頭呈現出彌散分布的細小析出相形貌,明顯優(yōu)于SFSW接頭呈現出的少量析出相分散分布的特征。與SFSW接頭相比,焊后熱處理明顯改善接頭的力學性能。接頭焊核區(qū)的平均硬度值提高了39.7HV,抗拉強度提高了67MPa,達到母材抗拉強度的96.1%,接頭的應變硬化能力增強,拉伸斷口呈現微孔聚合和解理混合斷裂特征。

焊后熱處理;水下攪拌摩擦焊接;7A04鋁合金;組織性能

7A04鋁合金是一種超高強度鋁合金,屬Al-Zn-Mg-Cu系鋁合金,具有比強度高、抗腐蝕性能好、韌性好、易成型等優(yōu)點,已廣泛應用于航空航天、船舶、車輛等工業(yè)領域。在7A04鋁合金實際應用中,焊接是其加工過程中的關鍵技術。采用鎢極氣體保護焊、熔化氣體保護焊、等離子弧焊等傳統(tǒng)焊接方法,焊接接頭容易產生氣孔、裂紋等缺陷,很難進行高效優(yōu)質連接,焊接接頭強度僅為母材的50%~70%[1,2]。

攪拌摩擦焊接(Friction Stir Welding, FSW)是一種新型的固相連接技術[3]。在該種焊接過程中,被焊接材料發(fā)生了劇烈的塑性變形,實現了焊接接頭晶粒細化和組織均勻化。由于FSW具有較低的熱循環(huán)作用,使熔化焊接中容易產生的缺陷得到較大程度的避免,抑制了焊接時組織嚴重粗化的傾向,提高了焊接接頭的強度和塑性[4-6]。近年來國內外的一些學者對常用的2系、7系鋁合金FSW進行了大量的研究表明:與傳統(tǒng)的熔化焊接方法比較,FSW可有效提高高強鋁合金焊接接頭性能,但在焊接時也產生了由摩擦和塑性變形而引起的大量熱量,從而引起了焊接接頭的熱軟化效應,導致焊接接頭強度明顯低于母材[7-11]。為解決以上問題,國內外學者嘗試使用強制冷卻介質對FSW過程中的工件進行實時冷卻或焊后冷卻,可有效地減少被焊接工件的熱輸入量,減小再結晶晶粒和析出相長大的驅動力,進而達到細晶強化和沉淀強化的目的,使焊接接頭的強度有所提高,抗拉強度可達到母材的70%~80%,但仍明顯低于母材[12-14]。BENAVIDES等[12]對比研究了空氣中和水下2024鋁合金FSW接頭的組織性能。結果表明:在空氣中FSW時,板材最高溫度達到330℃,焊接接頭晶粒尺寸為10μm,在水下FSW時,板材最高溫度只有140℃,晶粒尺寸為0.8μm,焊接接頭性能有了較大的提高。

為進一步提高焊接接頭性能,國內外學者嘗試在FSW后進行焊后熱處理(Post Weld Heat Treatments, PWHT)[15-17]。HU等[15]對2024鋁合金FSW接頭進行200~450℃不同溫度的熱處理,結果表明:熱處理后的焊接接頭性能有所提高,450℃熱處理2h后的接頭強度明顯提高,只略低于母材的強度。BOONCHOUYTAN等[16]對半固態(tài)成形的356鋁合金FSW接頭進行焊后熱處理,熱處理后接頭最高抗拉強度達到228.92MPa,最高硬度為98.1HV,相比于FSW未熱處理接頭強度有明顯提高。焊后熱處理可改善焊接過程中產生的組織不均勻性及強化相分布,從而提高焊接接頭性能。目前,關于焊后熱處理對7系超高強鋁合金焊接接頭組織性能的影響研究報道較少,特別是針對水下攪拌摩擦焊接后的焊接接頭進行焊后熱處理的研究更是鮮有報道。本工作對7A04-T6鋁合金板進行水下攪拌摩擦焊接(Submerged Friction Stir Welding, SFSW),并對焊接接頭進行焊后熱處理,重點研究焊后熱處理對析出相尺寸及分布的影響,以期為實現7A04超高強鋁合金高效優(yōu)質連接提供實驗數據和理論支持。

1 實驗材料與方法

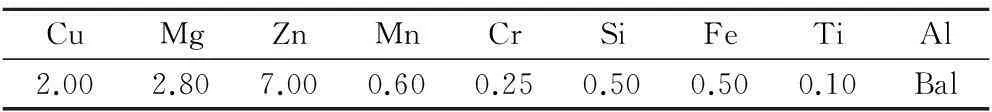

實驗選用軋制態(tài)的7A04-T6鋁合金板材,實驗前將板材剪切為尺寸60.0mm×60.0mm×2.8mm,該材料的化學成分見表1。

表1 7A04-T6化學成分(質量分數/%)

SFSW實驗在改造后具有循環(huán)水冷卻系統(tǒng)的X5032型立式升降臺銑床上進行,攪拌頭工具材料選用W18Cr4V,攪拌頭軸肩直徑為12mm,攪拌針直徑為3.4mm,針長為2.5mm,旋轉速率為950r/min,焊接速率為150mm/min,實際壓下量為0.2mm。焊接前,先將板材需要焊接的連接面用砂紙打磨平整并清洗,冷卻系統(tǒng)的循環(huán)水流速為0.15 L/s。對SFSW后的板材進行PWHT,熱處理工藝為475℃保溫1h后水冷,再進行120℃保溫24h的時效處理后爐冷。

將母材、SFSW及PWHT工件沿橫截面切割制作試樣。使用401MVD型顯微硬度計進行硬度測試,測試位置為沿試樣橫截面厚度中心水平方向,硬度測試間隔為0.5mm。沿平行于焊縫方向切取透射電子顯微觀察試樣,試樣研磨至50μm后采用MTP-1型雙噴減薄機進行減薄。減薄后的試樣在JEM-3010型透射電子顯微鏡下觀察。室溫拉伸實驗在 Instron-8801試驗機上進行,拉伸實驗按照ASTM-E8/E8M-08標準執(zhí)行,沿垂直于焊縫方向切取拉伸試樣,平行試樣3個,拉伸速率為1mm/min。拉伸斷口形貌采用JSM-6700F型場發(fā)射掃描電子顯微鏡觀察。

2 結果與分析

2.1接頭宏觀形貌

圖1所示為7A04-T6鋁合金SFSW接頭的橫截面宏觀形貌。由圖1可見,SFSW接頭主要包括焊核區(qū)(Nugget Zone, NZ)、熱機械影響區(qū)(Thermo-mechanically Affected Zone, TMAZ)、熱影響區(qū)(Heat-affected Zone, HAZ)。由于循環(huán)水在SFSW過程中的強制冷卻作用,抑制了由摩擦熱和塑性變形熱引起的高溫,使熱影響區(qū)的組織因受熱產生的變化較小,因此熱影響區(qū)較為不明顯。位于前進側(Advancing Side, AS)的TMAZ區(qū)與NZ區(qū)的分界面較后退側(Retreating Side, RS)清晰。這是因為在SFSW過程中,位于AS側的金屬在攪拌針旋轉剪切的作用下,流動方向與焊接方向相同,而RS側金屬的流動方向與焊接方向相反。同時,在攪拌針的移動過程中,AS側和RS側的金屬同時受到攪拌針的前進擠壓作用,使得兩側金屬都向焊接方向的反方向流動,造成AS側金屬在攪拌針旋轉剪切和前進擠壓作用下形成了相反的流動方向,金屬在該區(qū)域形成強烈的相對運動,從而形成清晰的分界面。

圖1 SFSW接頭橫截面宏觀形貌Fig.1 Cross-sectional macrograph of SFSW joint

2.2微觀組織

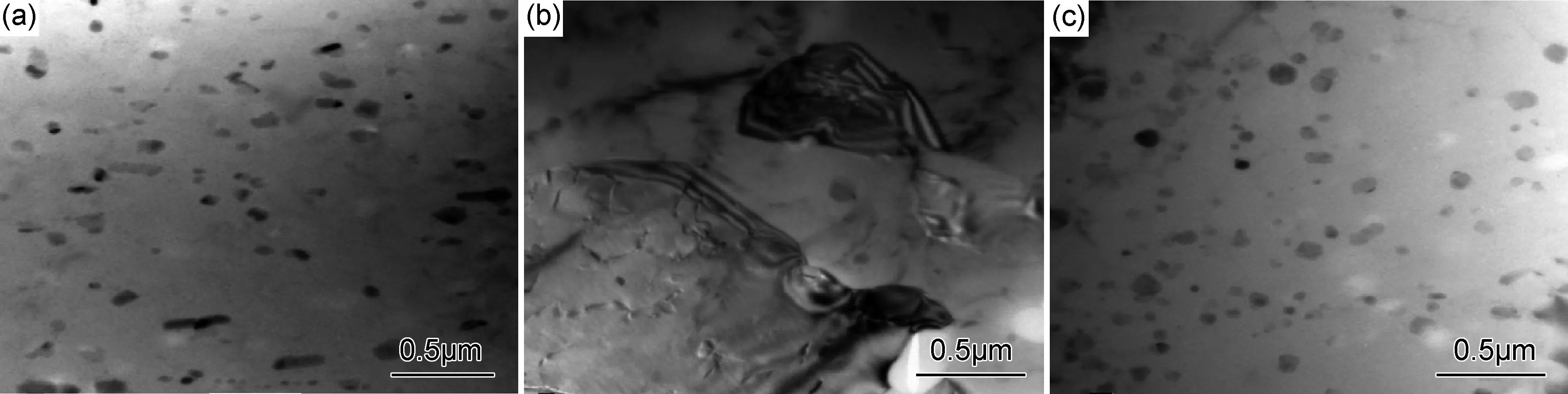

圖2 母材和不同焊接接頭NZ微觀組織(a)母材;(b)SFSW接頭;(c)PWHT接頭Fig.2 Microstructures of BM and NZ in different joints (a)BM;(b)SFSW joint;(c)PWHT joint

在SFSW時,攪拌頭摩擦熱和機械攪拌作用使處于NZ的金屬發(fā)生劇烈的塑性變形。從熱量的角度來看,隨著轉速的增大,焊接接頭熱輸入量越高,當轉速在950r/min時,較大的熱輸入量使SFSW接頭瞬時溫度超過了析出相η-MgZn2的固溶溫度,在強塑性變形的聯合作用下,大部分析出相發(fā)生了固溶,未固溶的析出相發(fā)生長大,由于循環(huán)水的快速冷卻,使得接頭NZ在冷卻時只有少量的析出相從基體中析出,呈現出少量析出相分散分布的特征(見圖2(b))。在對焊后接頭進行固溶熱處理的過程中,使得析出相重新發(fā)生固溶反應,并在時效處理過程中從基體中析出大量析出相,使PWHT接頭NZ呈現出彌散分布的細小析出相形貌(見圖2(c))。

2.3力學性能

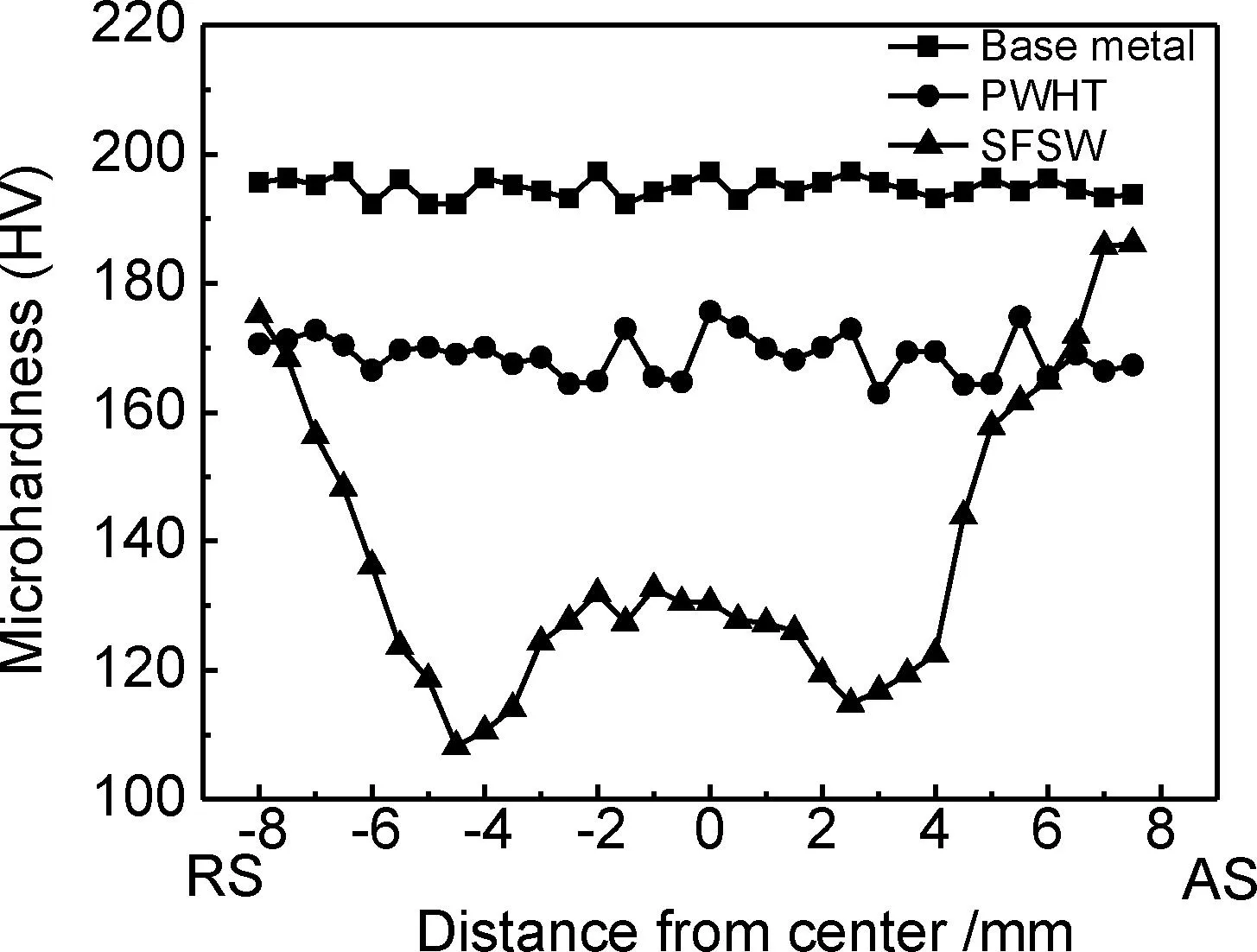

圖3所示分別為母材、SFSW接頭和PWHT接頭的顯微硬度分布圖。由圖3可見,SFSW接頭和PWHT接頭的硬度較母材都有所降低。SFSW接頭硬度降低明顯,這是由于焊接過程中的熱軟化作用破壞了母材T6峰值時效狀態(tài),導致接頭中析出相η-MgZn2產生的沉淀強化作用減弱。SFSW接頭硬度分布曲線呈現“W”型,這是因為在轉速950r/min時,NZ材料經受了大量的摩擦熱,并產生了劇烈塑性變形,使得析出相發(fā)生了固溶,在焊后循環(huán)水冷卻過程中,NZ有少量析出相從基體中析出,發(fā)生了析出時效效應,使得NZ硬度明顯回升,NZ平均硬度達到129.1HV。

圖3 母材和不同焊接接頭顯微硬度分布Fig.3 Distribution of the microhardness of BM and different joints

PWHT接頭硬度分布較為均勻,未出現明顯的硬度下降區(qū)域。這是由于SFSW接頭在固溶處理過程中,組織均勻化的同時析出相重新固溶到基體中,并在后續(xù)的時效處理過程中從基體中析出大量細小彌散分布的析出相,使得硬度明顯升高,平均硬度達到168.8HV。

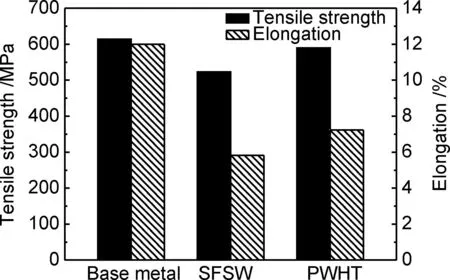

圖4所示分別為7A04-T6鋁合金母材、SFSW接頭和PWHT接頭的室溫拉伸性能。由圖4可見,PWHT接頭的抗拉強度為590MPa,達到母材抗拉強度(614MPa)的96.1%,明顯比SFSW接頭的抗拉強度系數85.2%(523MPa)高。這是因為焊后熱處理條件下,彌散分布的細小析出相,造成基體晶格畸變,阻礙了材料塑性變形時位錯運動。金屬強化取決于位錯與脫溶相質點間的相互作用。當運動位錯遇到脫溶質點時,會在質點周圍生成位錯環(huán)以通過脫溶質點的阻礙。按照Orowan強化機制[19],當體積分數一定時,脫溶質點半徑越小,強化值越大。焊后熱處理改善了SFSW接頭析出相形貌及組織不均勻的特點,從而改善了接頭的拉伸性能,使PWHT接頭強度較SFSW接頭明顯提高。同時,SFSW接頭拉伸時集中在NZ和TMAZ交界處發(fā)生斷裂失效,這是因為此接頭區(qū)域具有較大的組織梯度和析出相尺寸, 使得此區(qū)域塑性較低。PWHT接頭由于組織及析出相的均勻分布,接頭斷裂位置在焊接區(qū)域內隨機分布。

圖4 母材和不同焊接接頭拉伸性能Fig.4 Tensile properties of BM and different joints

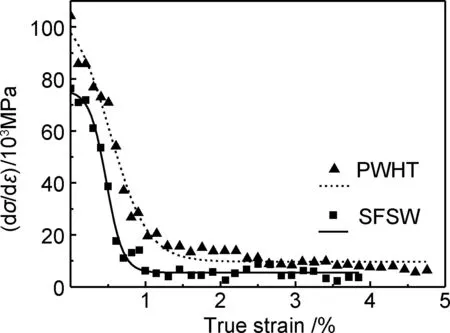

圖5所示為PWHT和SFSW接頭拉伸真應力-真應變曲線,從圖5可見,PWHT和SFSW接頭呈現出相似的應力應變行為,其中PWHT接頭表現出較長的加工硬化歷程。圖6所示為PWHT和SFSW接頭拉伸加工硬化速率-真應變曲線。從圖6可以看出,PWHT和SFSW接頭表現出相同的應變硬化階段。在變形初始階段,材料中位錯存儲速率較大,具有較高的加工硬化速率。隨著變形的進行,材料的應變硬化速率持續(xù)下降,當位錯的存儲被動態(tài)回復所抵消且兩者達到平衡時,出現了新的平衡階段,材料的應變硬化速率保持恒定,由于損傷的積累,最終導致在該平衡階段快結束時,材料發(fā)生失效。與SFSW接頭相比,PWHT接頭表現出較高的加工硬化程度,這是因為PWHT接頭具有彌散分布的細小析出相,提高了可動位錯運動障礙,從而提高了接頭的應變硬化能力,使得接頭在具有優(yōu)良強度的同時,保持了較好的塑性。

圖5 不同焊接接頭的真應力-真應變曲線Fig.5 True stress-strain curves of different joints

圖6 不同焊接接頭的加工硬化速率-真應變曲線Fig.6 The work hardening rate-true strain curve of different joints

2.4拉伸斷口形貌

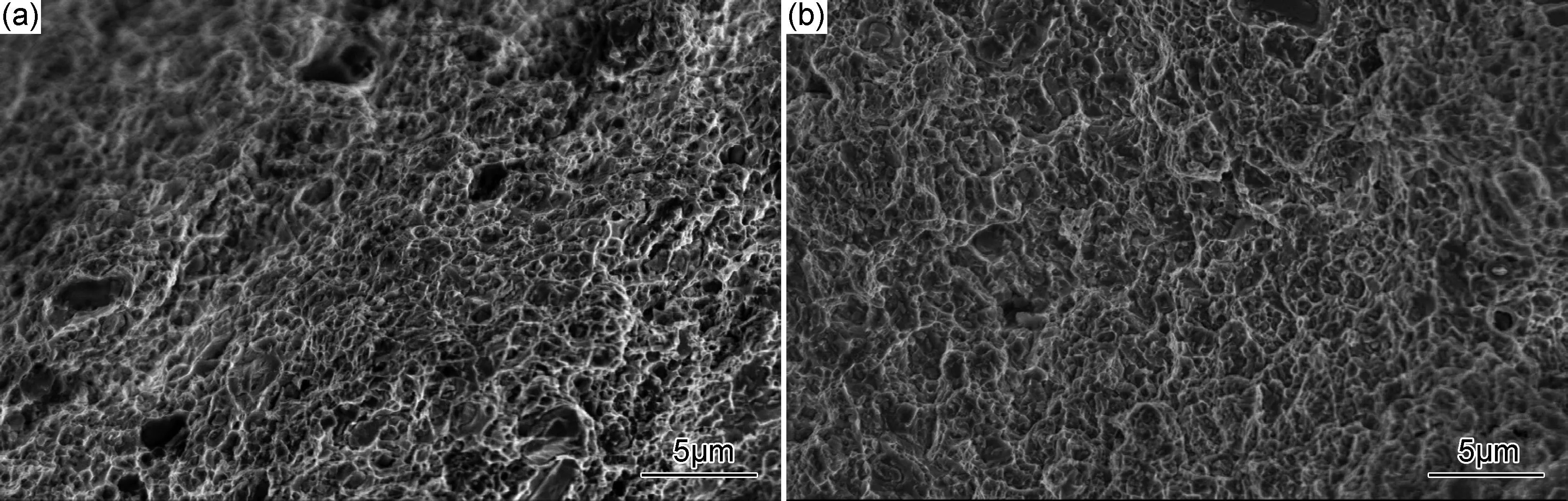

圖7所示分別為SFSW接頭和PWHT接頭拉伸斷口形貌。由圖7可見,不同工藝下接頭的拉伸斷口特征為微孔聚合和解理混合型,具有等軸狀韌窩。解理斷裂是一種穿晶斷裂,斷裂面沿一定的解理面分離。韌窩的形成與析出相及塑性變形有關,因析出相的強度、彈性模量和塑性等均與母材不同,塑性變形時,滑移沿基體滑移面進行,析出相起到阻礙作用,形成位錯塞積群,進而在兩者交界處造成應力集中,隨著應變量的增大,應力集中加劇,過大的集中應力造成界面分離或析出相本身折斷,形成細小的微孔,這是裂縫的起源點。隨著塑性變形的繼續(xù),微孔間金屬繼續(xù)變形,材料局部被拉長,微孔鈍化。微孔間的材料以內頸縮的方式斷裂,拉伸破壞時,微觀裂紋就在析出相周圍形成,進而擴展斷裂。從SFSW接頭拉伸斷口(圖7(a))可以看出,有顆粒狀的析出相存在于部分韌窩內部,個別粗大的析出相顆粒在應力集中的作用下已經發(fā)生破裂脫落,并在析出相和基體界面處出現裂紋,粗大的析出相增加了界面開裂的幾率和裂紋的擴展速率,降低了焊接接頭的塑性。從PWHT接頭(圖7(b))中可以看出韌窩呈細小等軸狀分布均勻,這是由于焊后熱處理狀態(tài)下接頭中析出相呈細小彌散分布,沒有粗大的析出相出現,使得PWHT接頭伸長率較SFSW接頭有所提高。

圖7 不同焊接接頭拉伸斷口形貌 (a)SFSW接頭;(b)PWHT接頭Fig.7 Fracture surface of tensile specimen of different joints (a)SFSW joint;(b)PWHT joint

3 結論

(1)焊后熱處理使得NZ析出相重新發(fā)生固溶反應,并在時效處理過程中從基體中析出大量析出相,使PWHT接頭NZ呈現出彌散分布的細小析出相形貌,優(yōu)于SFSW接頭NZ的少量析出相分散分布的特征。

(2)SFSW接頭硬度曲線呈“W”型,PWHT接頭硬度分布均勻,平均硬度值為168.8HV,明顯高于SFSW接頭NZ平均硬度值129.1HV。

(3)PWHT接頭的抗拉強度為590MPa,達到母材抗拉強度的96.1%,明顯高于SFSW接頭的強度系數85.2%,且PWHT接頭的應變硬化能力增強,拉伸斷口特征為微孔聚合和解理混合型。

[1]ANDREATTA F, TERRYU H, WIT J H W. Corrosion behaviour of different tempers of AA7075 aluminium alloy [J]. Electrochemical Acta, 2004, 49(17):2851-2862.

[2]MISHRA R S, MA Z Y. Friction stir welding and processing [J]. Materials Science and Engineering R, 2005, 50(1-2):1-78.

[3]THOMAS W M, NEEDLHAM J C, DAWES C J, et al. Friction stir butt welding [P]. UK Patent: 9125978.8, 1991-12-6.

[4]WANG W, WANG K S, GUO Q. Effect of friction stir processing on microstructure and mechanical properties of cast AZ31 magnesium alloy [J]. Rare Metal Materials and Engineering, 2012, 41(9):1522-1526.

[5]WANG K S, WU J L, WANG W, et al. Underwater friction stir welding of ultrafine grained 2017 aluminum alloy [J]. Journal of Central South University, 2012, 19(8):2081-2085.

[6]李繼忠,馬正斌,董春林,等. 異種鋁合金攪拌摩擦焊材料流動行為研究[J]. 材料工程, 2014, (6):1-10.

LI J Z, MA Z B, DONG C L, et al. Material flowing behaviors of friction stir welding by dissimilar aluminum alloys [J]. Journal of Materials and Engineering, 2014, (6):1-10.

[7]FRATINI L, BUFFA G, SHIVPURI R. Mechanical and metallurgical effects of in process cooling during friction stir welding of AA7075-T6 butt joints [J]. Acta Materialia, 2010, 58(6):2056-2067.

[8]SRIVATSAN T S, VASUDEVAN S, PARK L. The tensile deformation and fracture behavior of friction stir welded aluminum alloy 2024 [J]. Materials Science and Engineering: A, 2007, 466(1/2):235-245.

[9]SHEN Z K, YANG X Q, ZHANG Z, et al. Microstructure and failure mechanisms of refill friction stir spot welded 7075-T6 aluminum alloy joints [J]. Materials and Design, 2013, 44(1):476-486.

[10]崔俊華,柯黎明,劉文龍,等. 攪拌摩擦焊接全過程熱力耦合有限元模型[J]. 材料工程, 2014, (12): 11-17.

CUI J H, KE L M, LIU W L, et al. Thermo-mechanical coupled finite element model for whole process of friction stir welding [J]. Journal of Materials and Engineering, 2014, (12):11-17.

[11]李敬勇,周小平,董春林,等. 6082鋁合金雙軸肩攪拌摩擦焊試板溫度場研究[J]. 航空材料學報, 2013, 33(5): 36-40.

LI J Y, ZHOU X P, DONG C L, et al. Temperature fields in 6082 aluminum alloy samples bobbin-tool friction stir welded [J]. Journal of Aeronautical Materials, 2013, 33(5):36-40.

[12]BENAVIDES S, LI Y, MURR L E, et al. Low-temperature friction-stir welding of 2024 aluminum [J]. Scripta Materialia, 1999, 41(8):809-815.

[13]ZHANG H J, LIU H J, YU L. Microstructure and mechanical properties as a function of rotation speed in underwater friction stir welded aluminum alloy joints [J]. Materials and Design, 2011, 32(8-9):4402-4407.

[14]LIU H J, ZHANG H J, YU L. Effect of welding speed on microstructures and mechanical properties of underwater friction stir welded 2219 aluminum alloy [J]. Materials and Design, 2011, 32(3):1548-1553.

[15]HU Z L, YUAN S J, WANG X S, et al. Effect of post-weld heat treatment on the microstructure and plastic deformation behavior of friction stir welded 2024 [J]. Materials and Design, 2011, 32(1):5055-5060.

[16]BOONCHOUYTAN W, RATANAWILAI T, MUANGJUNBUREE P. Effect of pre/post heat treatment on the friction stir welded SSM 356 aluminum alloys [J]. Procedia Engineering, 2012, 32(2):1139-1146.

[17]SHARMA, DWIVEDI D K. Effect of post weld heat treatments on microstructure and mechanical properties of friction stir welded joints of Al-Zn-Mg alloy AA7039 [J]. Materials and Design, 2013, 43(2):134-143.

[18]ZHANG Z M, YU J M, WANG Q, et al. Effects of multiple plastic deformations on microstructure and mechanical properties of 7A04-T6 [J]. Rare Metal Materials and Engineering, 2011, 40(Suppl 3):69-72.

[19]DIERINGA H. Properties of magnesium alloys reinforced with nanoparticles and carbon nanotubes: a review [J]. Journal of Material Science, 2011, 46(2):289-306.

Effect of Post Weld Heat Treatment on Microstructure and Mechanical Properties of Submerged Friction Stir Welded 7A04 Aluminum Alloy

HAO Ya-xin,WANG Wen,XU Rui-qi,QIAO Ke,LI Tian-qi,WANG Kuai-she

(School of Metallurgical Engineering,Xi’an University of Architecture & Technology,Xi’an 710055,China)

7A04 aluminum alloy plate was jointed by submerged friction stir welding(SFSW),and welded joints were treated (Post Weld Heat Treatment, PWHT), and the effect of post weld heat treatment on the microstructure and mechanical properties in SFSW was investigated. The results show that PWHT joints exhibit dispersively distributed fine precipitates phase morphology, are significantly superior than the feature of the small amount of precipitates with dispersed distribution in SFSW joints. Compared with SFSW joints, the mechanical properties of joints are improved significantly by PWHT. The average hardness of the weld joints nugget zone is increased by 39.7HV, and the tensile strength is increased by 67MPa, reaches 96.1% of the base material, strain hardening capacity of the joints is also enhanced, the tensile fracture exhibits mixed fracture feature of microporous polymerization and cleavage.

post weld heat treatment;submerged friction stir welding;7A04 aluminum alloy;microstructure and mechanical property

王文(1985-),男,工程師,博士,從事攪拌摩擦焊接及加工研究,聯系地址:西安市碑林區(qū)雁塔路13號西安建筑科技大學冶金工程學院(710055),E-mail: 282361936@qq.com

10.11868/j.issn.1001-4381.2016.06.011

TG456.5

A

1001-4381(2016)06-0070-06

國家自然科學基金項目(51404180,51274161,U1360105);陜西省工業(yè)攻關項目(2013K09-11);西安市工業(yè)應用技術研發(fā)項目(CX12180-1)

2015-01-12;

2015-08-20