貨叉扁鋼精軋過程金屬流動規律的數值模擬

杜金龍,張貴杰,王立亞

(1. 華北理工大學 冶金與能源學院,河北 唐山 063009 ;2. 華北理工大學 理學院,河北 唐山 063009)

?

貨叉扁鋼精軋過程金屬流動規律的數值模擬

杜金龍1,張貴杰1,王立亞2

(1. 華北理工大學 冶金與能源學院,河北 唐山 063009 ;2. 華北理工大學 理學院,河北 唐山 063009)

扁鋼;精軋;金屬流動規律;寬展系數;數值模擬

為了更好地控制貨叉扁鋼的尺寸精度,省去后續加工,根據某鋼廠生產貨叉扁鋼的軋制工藝,建立了貨叉扁鋼的熱連軋模型,利用有限元軟件DEFORM對扁鋼精軋過程進行數值模擬。根據模擬結果分析了不同溫度和摩擦系數對金屬流動規律的影響,并通過曲線擬合的方式,得到了貨叉扁鋼寬展系數的數學模型,為制定合理的工藝參數,提高產品的尺寸精度提供可靠的理論依據。

用軋制方法生產的鋼材,具有多品種、高生產率、易于實現機械自動化、生產連續性強等特點。隨著市場競爭日趨激烈,以及經濟的快速發展和科學水平的迅猛提高,對鋼材的要求已經向著質量高、成本低、品種多方向轉化。軋鋼生產技術的研究和開發的主導思想也向著利于市場競爭的方向發展。因此,鋼鐵研究和生產部門所要面臨的重要課題就是如何擴大產品規格、優化生產工藝和提高產品質量[1,2]。

1 扁鋼的高精度軋制

扁鋼高精度軋制能有效地提高產品的尺寸精度,提升產品的合格率,為企業創造更高效益,在工業生產中有著非常廣泛的應用空間[3,4]。貨叉扁鋼在精軋過程中的寬展系數是影響產品尺寸精度的重要參數,而寬展系數又受到溫度、摩擦系數、壓下率、軋制速度、軋輥輥徑、孔型尺寸和形狀等多種工藝參數的影響[5]。因此,如果能掌握這些因素對軋件變形區寬展方向金屬流動規律和寬展系數的影響,將對提高產品精度和優化生產工藝參數起到至關重要的作用[6]。

依據現場生產的實際情況,利用DEFORM有限元數值模擬軟件,建立了扁鋼軋制模型,設置了不同的初始條件和邊界條件,通過正交法對扁鋼高精度軋制過程進行了模擬計算。根據模擬結果分析不同工藝參數對金屬流動規律和寬展系數的影響,為現場生產提供理論支持。

2 計算模型的確定

2.1幾何模型的建立

依據現場生產時采用的軋制工藝和參數建立有限元模型,貨叉扁鋼精軋過程采用450軋機5道次連軋的方式進行。奇數道次為平輥軋制,偶數道次為箱型孔立軋,箱型孔尺寸如圖1所示。由于扁鋼軋制為對稱模型,所以為節約計算時間,建立1/4軋制模型,軋件XY和XZ面為對稱面,-X向為軋制方向。軋件尺寸H×B×L=35 mm×62.5 mm×500 mm。各道次軋輥尺寸、轉速等如表1所示,利用DEFORM軟件建立的扁鋼軋制模型如圖2所示。

圖1 箱型孔尺寸

道次輥縫/mm壓下率/%軋輥外徑/mm工作直徑/mm軋輥轉速/rpm15521.43425425.8355.492129.02480372.8267.2234521.05435435.0569.094105.16480372.1584.38540.412.17445444.8177.29

圖2 軋制模擬圖形

2.2材料選取及基本屬性

在DEFORM仿真過程中,選取與某鋼廠現場軋制時所選用材料屬性相似的35號鋼進行模擬試驗,在DEFORM材料庫中選取對應材料為AISI-1 035[1 300-2 000F(700-1 100 ℃)]。

化學成分:C—0.32%~0.40%,Si—0.17%~0.37%,Mn—0.50%~0.80%,S—0.035%,P—0.035%,Cr—0.25%,Ni—0.25%,Cu—0.25%。

機械性能:抗拉強度≥530 MPa,屈服強度≥315 MPa,伸長率≥20%,斷面收縮率≥45%。

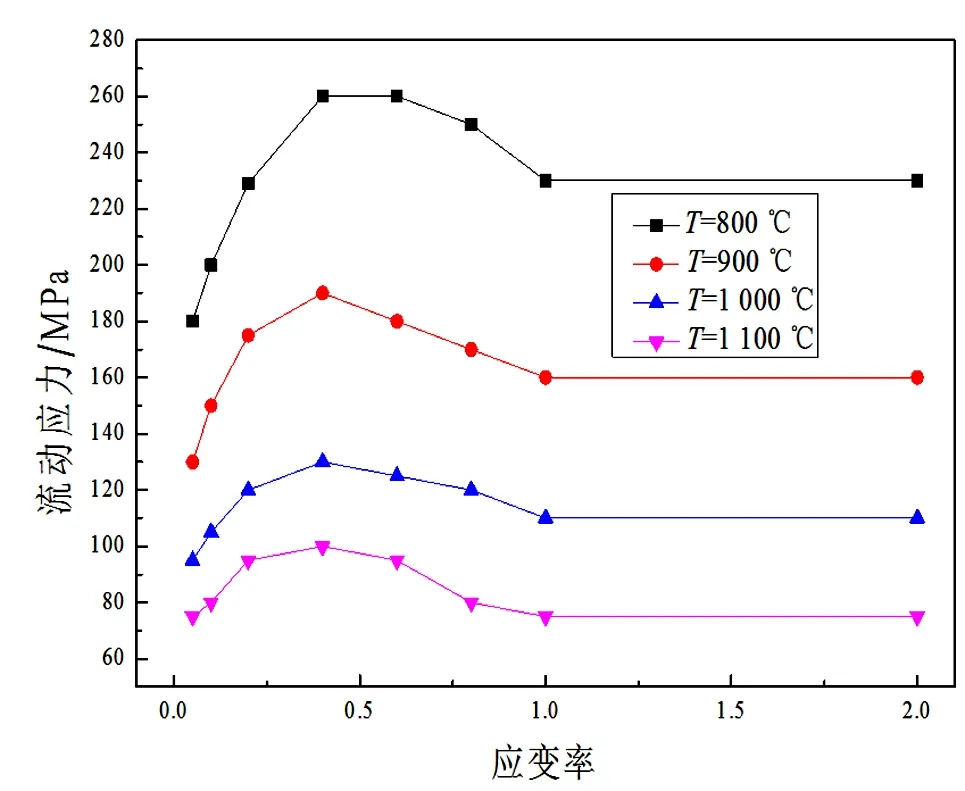

流動應力曲線:為保證高精度軋制,在模擬計算過程中考慮了材料流動應力隨著溫度和應變值的變化,由DEFORM材料庫得到35號鋼的流動應力參數曲線如圖3所示。

圖3 35號鋼的流動應力

2.3初始條件和邊界條件的設置

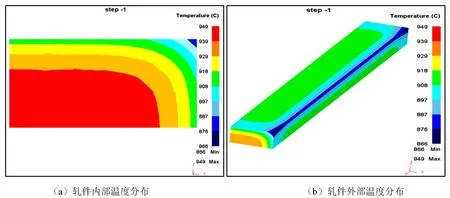

初始條件:現場生產時采用加熱爐對扁鋼加熱,出爐后經過大概15 s的時間開始連軋。對初始加熱溫度設置為850 ℃、900 ℃、950 ℃、1 000 ℃、1 050 ℃。為保證高精度軋制,按照軋件開軋時的實際溫度分布對軋件進行初始溫度設置。以加熱到950 ℃時為例,開軋時軋件內部和外部溫度分布如圖4所示。

圖4 軋件內部溫度分布

邊界條件:由于軋件為1/4模型,軋件XZ和XY2個面為對稱面,其余4個自由面與周圍環境產生的對流和輻射換熱,設置軋件與空氣的綜合換熱系數α=0.17 kW/(m2·℃),設置軋件與軋輥之間的熱傳遞系數為11 kW/(m2·℃)。

接觸條件:本文采用庫倫摩擦,數值取0.3、0.35、0.4、0.45、0.5。

3 模擬結果分析

因為在平輥軋制和孔型軋制時金屬流動規律不一致,所以在分析平輥軋制道次金屬流動規律時選擇第1道次為研究對象,分析孔型軋制時選擇第2道次為研究對象。

3.1平輥軋制道次速度場的分布

(1)第1道次軋制時的Y向速度云圖

第1道次軋制時變形區橫截面上的Y向速度如圖5所示。

圖5 第1道次Y向速度云圖

由圖5可以得到:軋件Y向速度均為正值,即軋制變形區各點向軋件外側流動,且各點的Y向速度由對稱面到兩外側逐漸增大。隨著溫度的升高,變形區相同區域Y向速度和最大速度均逐漸增大。不同摩擦系數時的速度分布也是如此,但是隨著摩擦系數的增大,變形區相同區域的Y向速度和最大速度均逐漸減小。

(2)第1道次軋制時的Y向速度曲線圖

利用DEFORM軟件后處理當中的點追蹤法,在軋件XY對稱面的中心軸上,沿軋件的寬度方向由中心向外側間隔相等距離依次選取10個數據點,收集數據點的Y向速度值。數據點位置如圖6所示。

圖6 數據點位置

圖7 平輥軋制道次Y向速度

圖7所示為第1道次軋制時的Y向速度曲線圖。由圖7可以得到:相同溫度或相同摩擦系數時,第1道次軋制時P1~P10各點的Y向速度逐漸增大,由于軋件心部溫度較高,金屬流動性能好,所以靠近軋件心部的P1~P7的速度呈直線增長。軋件外側溫度低于軋件心部,所以外側區P8~P10的Y向速度增長緩慢;由圖7(a)得到,隨著溫度的升高,選取各點的Y向速度和相鄰兩點的速度差均逐漸增大;由圖7(b)得到,隨著摩擦系數的增大,各點的Y向速度和相鄰兩點的速度差均逐漸減小。

3.2箱型孔軋制道次速度場的分布

(1)第2道次軋制時Z向速度云圖

與平輥軋制道次不同,箱型孔軋制道次Z向為寬展方向。第2道次軋制時Z向速度如圖8所示。由圖8可以得到:在箱型孔軋制時,軋件呈現明顯的雙鼓形,各點Z向速度均為正值,即變形區各點由中心向軋件的上下兩側流動,流動速度由中心到上下兩側逐漸增大。隨著溫度的升高,變形區相同位置區域的Z向速度和Z向速度的最大值均逐漸增大。

在不同摩擦系數條件下軋件變形區的速度分布也是如此,且隨著摩擦系數的增大,變形區相同位置區域的Z向速度和Z向速度的最大值均逐漸減小。

圖8 第2道次Z向速度云圖

(2)第2道次軋制時Y向速度云圖

圖9 第2道次Y向速度云圖

由圖9可以得到:在箱型孔軋制時,變形區的各點Y向速度均為負值,即變形區各點由兩側向中心流動,并且流動速度由中心到兩側逐漸減小;隨著溫度的升高,變形區相同區域的Y向速度和Y向速度的最小值均逐漸減小。

在不同摩擦系數條件下軋件變形區的速度分布也是如此,且隨著摩擦系數的增大,變形區相同位置區域的Y向速度和Y向速度的最大值均增大。

3.3寬展系數的擬合公式

通過測量軋件在不同參數下各道次的寬度尺寸,計算軋件的寬展系數,并通過曲線擬合的方式,分別給出軋件在模擬參數范圍內寬展系數關于溫度和摩擦系數的計算公式,為現場優化工藝參數提供依據。

(1)溫度對尺寸精度的影響

選取摩擦系數為0.4,溫度為850 ℃、900 ℃、950 ℃、1 000 ℃、1 050 ℃的數據組,測量不同溫度下經過第1道次軋制后軋件的寬度尺寸,然后根據寬展系數公式(1)計算出不同溫度下第1道次軋件的寬展系數,然后進行曲線擬合,如圖10所示,得到寬展系數關于溫度的擬合曲線公式(2)。

(1)

式中:

ω—寬展系數;

b—軋件變形后尺寸;

B—軋件變形前尺寸。

ω=0.253 06+0.001 43T-6.285 7×10-7T2

(2)

式中:

ω—寬展系數;

T—軋制溫度。

圖10 不同溫度下的寬展系數擬合曲線 圖11 不同摩擦系數下的寬展系數擬合曲線

(2)摩擦系數對尺寸精度的影響

選取溫度為950 ℃,摩擦系數分別為0.3、0.35、0.4、0.45、0.5的數據組,將不同摩擦系數下的第1道次寬展系數進行擬合,如圖11所示,得到寬展系數關于摩擦系數的擬合曲線公式(3)。

ω=1.134 11-0.341 43μ+0.314 29μ2

(3)

式中:

ω—寬展系數;

μ—摩擦系數。

4 結論

(1)無論是平輥軋制還是箱型孔軋制道次,軋件變形區寬展方向的速度均呈圓弧形分布,且均為正值,并由中心區域向兩側逐漸增大。在箱型軋制時軋件出現明顯的雙鼓形狀,符合軋制變形的一般規律。

(2)變形區相同區域各點的寬展方向速度和最大寬展速度隨著溫度的升高均逐漸增大,隨著摩擦系數的增大均逐漸減小。

(3)對不同參數下的寬展系數曲線進行擬合,在模擬參數范圍內分別得到了寬展系數關于溫度和摩擦系數的擬合公式,作為現場生產計算各道次軋件寬度的依據。

[1]丁文華, 李淼泉, 姜中行, 等. 中厚板軋制過程的數值模擬[J]. 軋鋼, 2010, 27(6):15-21.

[2]趙陽, 楊荃, 何安瑞, 等. 高精度中厚板平面形狀預測模型的研究及應用[J]. 鋼鐵, 2011, 09:55-58+63.

[3]姚世澤. 扁鋼精軋過程數值模擬仿真與分析[D]. 浙江:浙江工業大學, 2013.

[4]趙章風, 姚世澤. 扁鋼精軋過程數值模擬仿真與分析[J]. 機電工程, 2014, 31(3):271-282.

[5]董連超. 變厚度軋制金屬流動規律[D]. 燕山大學, 2013.

[6]劉恩洋. 板帶鋼熱連軋高精度軋后冷卻控制的研究與應用[D]. 遼寧:東北大學, 2012.

Numerical Simulation of Metal Flow Law of Fork Flat Steel during Finishing Rolling Process

DU Jin-long1, ZHANG Gui-jie1, WANG Li-ya2

(1.College of Metallurgy and Energy, North China University of Science and Technology, Tangshan Hebei 063009, China;2. College of Science, North China University of Science and Technology, Tangshan Hebei 063009, China)

flat steel; finishing rolling; metal flow law; spread coefficient; numerical simulation

To better control the dimensional accuracy of fork flat steel and eliminate subsequent processing, the hot continuous rolling model of fork flat steel was built according to the process of a rolling factory. The model of hot continuous rolling of fork flat steel was established and the finishing rolling process of flat steel was simulated based on finite element software DEFORM. The effects of different temperature and friction coefficients on metal flow law were studied on basis of simulation results, and the mathematical models of spread coefficient of fork steel were obtained by means of curve-fitting. These models provide reliably theoretical basis for the establishment of reasonable process parameters and the improvement of dimensional accuracy of the product.

2095-2716(2016)03-0038-09

TG335.11

A