美標A588 Grade A耐候結構鋼板試制開發

高立福,侯剛,張永菊

(山鋼股份萊蕪分公司,山東萊蕪271104)

美標A588 Grade A耐候結構鋼板試制開發

高立福,侯剛,張永菊

(山鋼股份萊蕪分公司,山東萊蕪271104)

采用無Ni成分設計體系,配合后續控軋控冷工藝,組織了美標耐候低合金鋼A588 Grade A的試生產。試生產過程中,通過適當優化加熱工藝,避免了鋼板表面氧化鐵皮清除不凈的問題,最終生產出質量符合ASTM A588/A588M—2010標準要求的A588 Grade A耐候低合金鋼板。

A588 Grade A耐候鋼;產品開發;力學性能;表面質量

1 前言

耐候鋼是指在普通低合金鋼中加入少量Cu、Cr、Ni等合金元素,使鋼表面銹層和基體之間形成一層致密且與基體金屬粘附性強的非晶態氧化層,阻止大氣中的氧和水向鋼鐵基體滲入,減緩腐蝕,從而使鋼具有良好耐腐蝕性能[1]。但是Ni元素的成本很高,在降本增效壓力下,萊鋼4 300 mm寬厚板生產線成功開發不含Ni的A588 Grade A耐候鋼板,低成本優勢明顯,滿足了市場需求。

2 技術要求

2.1化學成分設計

Cu是提高鋼板耐大氣腐蝕性能最主要的、最普遍使用的合金元素,因為在大氣腐蝕過程中,Cu起活性陰極的作用,可使鋼產生陽極鈍化,從而降低鋼的腐蝕速度。Cr也能在鋼板表面形成致密的氧化膜,提高鋼的鈍化能力,使銹層生長速度減慢。但由于Cu的選擇氧化,單獨加入的Cu會在鋼表面富集,易導致含Cu鋼在生產過程出現熱裂紋,俗稱“銅脆”。這是因為Cu對奧氏體轉變有延緩作用,隨著Cu含量增加,鋼的第Ⅲ脆性區變寬,脆性溫度區間增大。在鋼中加入Ni可提高第Ⅲ脆性區塑性和最小斷面收縮率,改善鋼的高溫塑性,同時Ni也是對耐大氣腐蝕性能有效的元素。當Cu、Ni、Cr同時加入時,其耐腐蝕性尤為明顯[2]。但對于不含Ni耐候鋼板,從加熱時間、出爐溫度、優化排產等方面進行改善,也可減少“銅脆”缺陷的發生[3]。

結合ASTM A588/A588M—2010標準要求,設計A588 Grade A熔煉成分見表1。同時采取控制鋼中夾雜物含量、形態及尺寸等提高鋼水純凈度的措施,改善鋼材耐腐蝕性。

表1 A588 Grade A鋼標準成分要求及設計熔煉成分(質量分數)%

2.2工藝路線設計

為了保證鋼水純凈度,保證后續鋼板表面質量和力學性能要求,設計的工藝路線為:KR鐵水預處理→轉爐冶煉→LF→RH→鑄坯連鑄→鑄坯緩冷→表面檢查→加熱→粗軋→精軋→ACC→精整→檢驗→入庫。

2.3軋制工藝設計

2.3.1加熱工藝

含Cr、Cu合金元素的耐大氣腐蝕板坯在加熱爐內加熱時,會產生很黏的氧化鐵皮,如不采取適當措施去除,就會殘留在鋼板表面,造成氧化鐵皮缺陷。為此,通過控制加熱爐的爐內氣氛,采用還原或弱氧化氣氛加熱,對鑄坯采用高溫、快燒、快軋的工藝制度,具體在爐時間≤360 min,均熱時間≥40 min,出爐溫度1 210~1 280℃,同時配合適當的除鱗壓力,避免鋼板表面氧化鐵皮殘留[4]。

2.3.2控軋控冷工藝

鋼中添加的Cu、Cr、V等合金元素將通過固溶強化、析出強化的方式提高鋼板的強度和韌性,采用兩階段軋制:在奧氏體再結晶溫度區采用高溫大壓下,第一道次壓下率>10%,后面至少3個道次>13%,充分破碎連鑄板坯的晶粒,獲得細小均勻的奧氏體晶粒;在奧氏體未再結晶溫度區累計壓下率>45%,單道次壓下率>12%,最后一道次根據板形可做適當調整,關鍵參數見表2。

表2 A588 Grade A鋼控軋控冷關鍵參數

3 試制結果分析

3.1鑄坯質量

鋼水的熔煉成分滿足設計要求,連鑄坯斷面尺寸200 mm×1 800 mm,表面無缺陷,酸洗角樣未發現裂紋。鑄坯取硫印試樣進行內部缺陷評級。連續抽檢結果:中心偏析≤C1.0級,中心疏松≤1.0級,未見其他缺陷,鑄坯質量達到了預期目標。

3.2加熱爐溫度控制

預熱段700~850℃,加熱段1 215~1 230℃,均熱段1 225~1 240℃。在爐時間300~350 min,均熱時間50~80 min,出爐溫度1 210~1 240℃。鑄坯出爐后快速運至除鱗箱進行除鱗,確保除鱗設備及除鱗水壓力正常,除鱗上下集管全部投入,從而保證除鱗效果。

3.3鋼板力學性能

共試軋5個厚度規格(8、12、20、25、30 mm)鋼板,綜合ASTM A588/A588M—2010標準規范和用戶使用要求,進行橫向拉伸試驗和-40℃縱向沖擊附加試驗,試樣均取自1/4板寬,檢驗結果見表3。

表3 A588 Grade A鋼橫向拉伸性能及沖擊韌性

ASTM A588/A588M—2010標準要求厚度≤100 mm的鋼板ReL≥345 MPa,Rm≥485 MPa,A20≥18%。由表2可知,鋼板拉伸性能富余量合理,其中屈服強度富余量110~125 MPa,抗拉強度富余量60~85 MPa,延伸率富余量10%~15%;此外,對鋼板-40℃縱向沖擊性能進行附加檢驗,除8 mm規格采用小尺寸試樣沖擊單值稍低外,整體沖擊值均在170 J以上,低溫沖擊韌性優良。

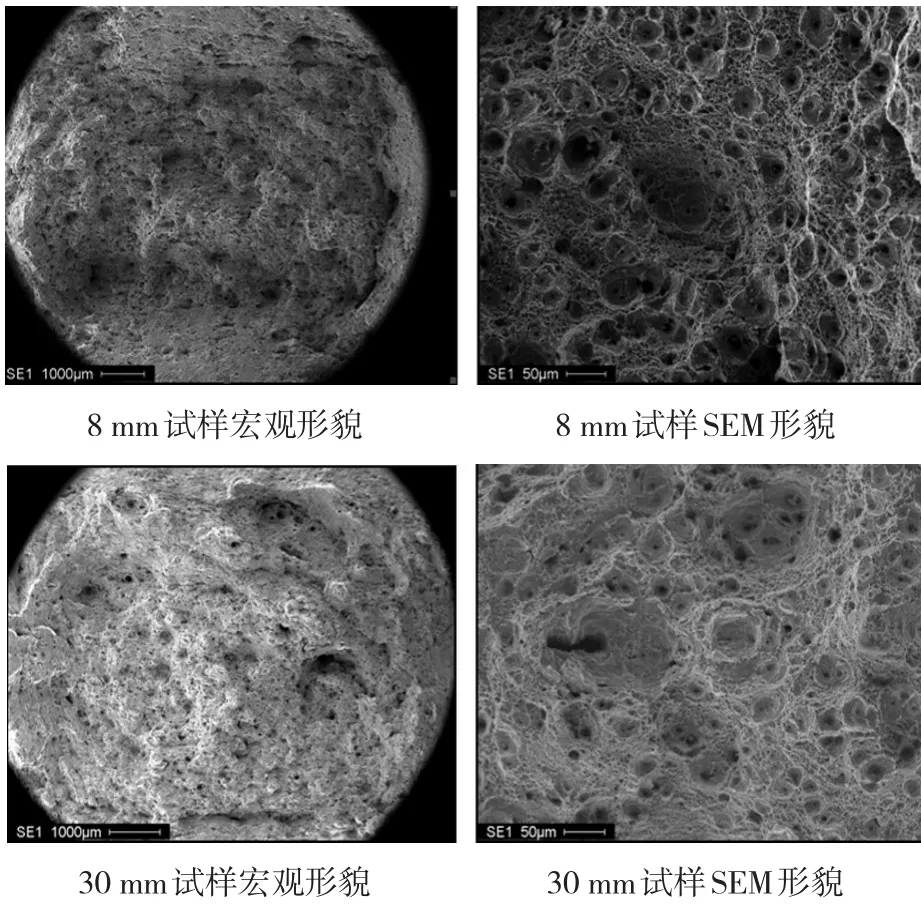

利用掃描電鏡對8 mm和30 mm厚度規格鋼板縱向沖擊試樣斷口進行分析,試樣斷口全部為韌性斷口,斷口形貌見圖1,斷口上韌窩數量較多,而且絕大部分為等軸韌窩,韌窩較深且分布均勻。

3.4鋼板金相組織

鋼的基體組織對腐蝕性能有很大影響,應盡量避免復相組織,組織越均勻和單一,其耐腐蝕性能越好[5]。

圖1 不同厚度規格鋼板沖擊試樣斷口形貌

以30 mm厚鋼板為例,試樣經研磨、拋光后,在金相顯微鏡下觀察鋼板的原始組織。鋼板200×、500×的金相組織如圖2所示。

由圖2可以知道,鋼板組織以鐵素體+少量珠光體組織為主,帶狀組織已經基本消除,有助于提高耐蝕性。

3.5表面質量

鋼板表面不存在裂紋、折疊等影響使用的缺陷。外形優良,端部鋸切整齊,不存在毛邊、毛刺、切斜等缺陷。

4 結語

采用低C、低Mn、無Ni成分設計及控軋控冷工藝,成功開發的8~30 mm規格A588 Grade A耐候鋼板,綜合力學性能及表面質量符合標準及用戶使用要求。鋼中除了添加標準規定的具有抗大氣腐蝕能力的Cu、Cr等元素外,不添加Ni等貴重合金元素,成本較低,目前已經完成訂單交付7 000余t,噸鋼效益在300元以上。

[1]陳勇.耐候鋼的發展及開發中的關鍵技術淺析[J].新疆鋼鐵,2006(4):1-3.

[2]張麗,李成斌,宋國彬.含Cu鋼連鑄高溫延塑性研究[J].寶鋼技術,2010(6):44-47.

[3]韓樂.耐候鋼銅脆缺陷的分析與控制[J].河北冶金,2014(9):12-15.

[4]鐘遠標,何小芳,李金象.Cu、Ni對鋼水質量和鋼材性能的影響[J].冶金叢刊,1999(4):40-42.

[5]秦樹超,董志強.耐候鋼的發展及技術難點淺析[C]//河北省2010年煉鋼-連鑄-軋鋼生產技術與學術交流會論文集(上),2010:16.

Abstrraacctt:Combining the design of no Ni chemical composition with rolling process,the development of A588GrA weathering steels was introduced this article.In the process of trial production,by appropriate optimizing heating process,the problems of poor descaling for steel plate surface were avoided.The A588GrA weathering steel plates that meet the standard requirements of ASTM A588/A588M-2010 were produced successfully.

Key worrddss:A588 Grade A weathering steel;product development;mechanical property;surface quality

信息園地

單位名稱和符號常見錯誤用法

1)錯將ppm等當作單位使用。ppm、pphm、ppb為英文的縮寫,并不是計量單位的符號,也不是數學符號。他們所表示的含義為:ppm,parts per million,10-6;pphm,parts per hundred million,10-8;ppb,parts per billion,10-9(美、法等)或10-12(英、德等)。

因此不能當作單位,如12 ppm應改為12×10-6。

2)用%(m/m)或%(V/V)等錯誤表示。由于百分是純數字,所以質量百分或體積百分的說法是無意義的,也不能在百分符號上附加其他信息。可選用量的名稱質量分數或體積分數等表示。

如硫酸的質量分數,或w(H2SO4)=5%。錯誤用法是硫酸的質量百分數,或H2SO4%=5%。(燕明宇)

Development of American Standard Weathering Low Alloy Steel A588 Grade A

GAO Lifu,HOU Gang,ZHANG Yongju

(Laiwu Branch of Shandong Iron and Steel Co.,Ltd.,Laiwu 271104,China)

生產技術

TG335

A

1004-4620(2016)03-0018-02

2016-01-15

高立福,男,1983年生,2008年畢業于山東科技大學金屬材料工程專業。現為萊鋼寬厚板事業部工程師,從事寬厚板新產品開發和工藝優化工作。