核殼結構SiO2@Ag@Cu2O與SiO2@Ag@Cu復合顆粒制備研究

梁 霄,連利仙,劉 穎,2,孔清泉,汪 莉

(1. 四川大學 材料科學與工程學院,成都 610065;2. 先進特種材料及制備加工技術教育部重點實驗室,成都 610065)

?

核殼結構SiO2@Ag@Cu2O與SiO2@Ag@Cu復合顆粒制備研究

梁霄1,連利仙1,劉穎1,2,孔清泉1,汪莉1

(1. 四川大學 材料科學與工程學院,成都 610065;2. 先進特種材料及制備加工技術教育部重點實驗室,成都 610065)

通過在不同粒徑的二氧化硅微球模板上進行化學鍍銀得到SiO2@Ag粉體,并進一步在不同尺寸的SiO2@Ag復合結構上沉積Cu2O、Cu得核殼結構SiO2@Ag@Cu2O與SiO2@Ag@Cu混合粉末復合顆粒。發現通過改變鍍銅液的pH值與還原劑滴加速率等參數可以控制包覆表層的物相,當pH值低于10時,不會出現含有銅元素的沉積層;當pH值處于10~11之間,且降低還原劑滴速有利于得到Cu2O鍍層;pH值提高至12且還原劑滴加速率增高則有利于在表面得到Cu單質包覆層。

二氧化硅模板;核殼結構;銀銅復合顆粒

0 引 言

近年來,核殼結構材料的獨特形貌結構以及相關物理化學性質得到了外界的關注[1-4],廣泛應用于光學、藥物緩釋、催化、傳感、環境工程與電磁等諸多領域[5-9]。SiO2兼具化學穩定性與熱穩定性,通過St?ber法[10]制備的單分散球形SiO2是一種理想的模板材料,可以在表面包覆金屬制備具有良好球形度與均勻性的SiO2@Ag,SiO2@Au,SiO2@Ni等多種核殼結構[11-13]。此類核殼結構具有獨特的結構與物理化學性能,兼具SiO2與金屬的特性,更好適用于導電吸波材料以及電磁屏蔽材料中;同時以SiO2為基體相較于純金屬而言節省了貴金屬使用量,因而代替純金屬(尤其是貴金屬)可以實現更高的經濟效益。

化學鍍法制備SiO2與金屬復合的核殼結構,可以在無外加電源時利用基體表面自發的氧化還原反應獲得可控的金屬包覆層[14]。SiO2@Ag@Cu可以代替銀銅雙金屬粉末,廣泛地應用于電子漿料、 電磁屏蔽材料和催化劑等領域[15];SiO2@Ag@Cu2O則是一種理想殺菌材料,同時電介質@導體@半導體的復合結構有利于增強殼層Cu2O的光催化性能[16]。本文利用化學鍍制備了SiO2@Ag@Cu與SiO2@Ag@Cu2O混合粉末,考察了化學鍍過程中pH值、還原劑滴加速率以及SiO2@Ag尺寸等因素對殼層物相以及微觀形貌的影響,通過控制鍍層中Cu與Cu2O的比例,實現SiO2@Ag@Cu與SiO2@Ag@Cu2O復合核殼結構的可控制備。

1 實 驗

1.1單分散SiO2模板的制備

在勻速攪拌的去離子水中加入無水乙醇,溶液澄清后添加氨水,攪拌10min,溶液混合均勻后緩慢加入正硅酸乙酯。磁力攪拌24h后,將溶液離心,用去離子水清洗3次,再使用無水乙醇離心清洗后在烘箱中烘干24h,得到SiO2粉末固體。

1.2SiO2@Ag核殼結構的制備

取SiO2微球0.5g與10mL無水乙醇進行磁力攪拌,將SnCl2敏化液加入SiO2懸浮液中敏化30min后,離心分離清洗SiO2微球表面。利用AgNO3活化SiO2微球30min,離心分離取出SiO2微球后與鍍銀液混合攪拌,同時緩慢滴入還原劑,反應1~2h后制得SiO2@Ag,用去離子水、無水乙醇清洗取出干燥[15]。

1.3SiO2@Ag@Cu與SiO2@Ag@Cu2O核殼結構的制備

取SiO2@Ag分散在20mL無水乙醇中,將50mL鍍銅液(EDTA作絡合劑)加入SiO2@Ag分散液中,加入甲醛作為還原劑,磁力攪拌1h,通過控制溶液pH值與還原劑滴加速率,得到SiO2@Ag@Cu2O或SiO2@Ag@Cu混合粉末;用去離子水與無水乙醇離心清洗4~5次后取出烘干。

2 結果與討論

2.1SiO2@Ag復合微球

圖1為以不同粒徑SiO2為模板包覆Ag殼層得到的SiO2@Ag核殼結構的SEM微觀形貌。隨著模板的減小,Ag殼層包覆厚度及致密度有所降低,這是因為模板粒徑降低導致其比表面積的增大,Ag顆粒需要覆蓋的面積增加因而導致了鍍層的相對疏散化。可以通過調整鍍銀液中銀含量等參數來改善控制Ag殼層厚度。

包覆在模板表面的Ag并非致密結合,而是以片狀島嶼的形態均勻分布,如圖1所示。二氧化硅作為模板與Ag元素的潤濕性差,潤濕角接近180°(共價鍵和金屬鍵不相容且氧化硅球表面惰性較強),Ag元素依靠SiO2模板形核與自由形核的形核勢壘接近,無法自發在其表面形核長大。

圖1不同尺寸SiO2@Ag復合微球SEM顯微形貌

Fig1SEMmorphologyofSiO2@Agwithdifferentsize

因此,包覆Ag殼層,首先需要使SnCl2敏化液中的Sn2+粘附在模板表面,活化過程則利用氧化還原反應使Ag元素置換掉模板表面的錫離子,在包覆過程中以活化反應置換出的Ag原子作為表面活性點進行Ag的擴散長大,活化中未包覆Sn2+的部位Ag元素難以自發形核長大,鍍銀階段Ag的生長擴散以表面Ag顆粒的晶粒長大占優,因而最后的Ag包覆層顆粒多呈孤立的島嶼狀結構。

2.2SiO2@Ag@Cu與SiO2@Ag@Cu2O核殼結構

2.2.1pH值的影響

化學鍍銅可分為陰極反應與陽極反應,從陰極反應過程可以看出,Cu2+被還原為Cu+的傾向低于其直接被還原為銅單質,一價Cu+生成在熱力學上是可行的,因而可以可控調節SiO2@Ag表面含銅包覆層的物相。

不同pH值下,甲醛陽極反應的標準電極電位不同,pH值為0時E=0.056V,生成甲酸鹽陰離子;pH值為14時E=1.070V,生成甲酸,兩者電位差值超過1V,熱力學上表明堿性環境有利于銅的還原。

圖2為不同pH值下化學鍍銅制備樣品的X射線衍射圖,物相分析表明鍍銅過程中pH值對包覆結果影響較大。由圖2可見,在不同酸堿環境下進行化學鍍銅表層的物相不同,當pH值較低時,鍍銅液中的Cu2+不能被還原仍然以離子形式存在于溶液中;當pH值=10,粉末上開始析出Cu2O與單質Cu,同時隨著pH值進一步提高,Cu2O比例降低,Cu含量增高。升高pH值有利于提高化學鍍銅速率與熱力學驅動力,在較快Cu還原速率下,Cu+的還原受到抑制,鍍液中Cu2+快速地被還原成單質Cu。當pH值不低于13,化學鍍體系中出現大量游離的碎屑狀單質Cu,這是因為此時Cu2+還原成單質Cu的熱力學驅動力進一步增大,降低了鍍液中Cu自由形核的能量位壘以致鍍液失穩,反應速率的增大也使得游離Cu單質與SiO2@Ag表面Cu的生成形成競爭關系;同時,Cu2+過快的還原速率致使SiO2@Ag表面鍍層因為快速生長而相互連接,形成了較大的塊狀團聚體,因而不能通過單方面繼續提高pH值獲得單一晶相的SiO2@Ag@Cu。

圖2不同pH值下SiO2@Ag@Cu2O/Cu的XRD衍射圖

Fig2XRDpatternsofSiO2@Ag@Cu2O/CuunderdifferentpH

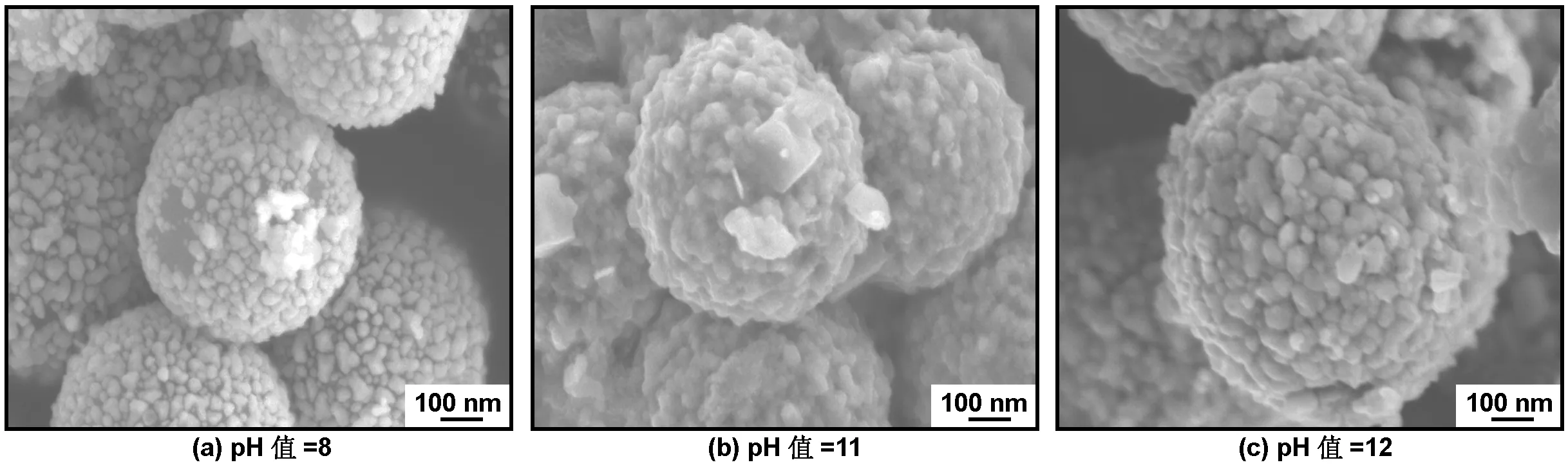

圖3是反應環境pH值分別為8、11、12時,最外層殼層的顯微形貌。pH值=8時SiO2@Ag微觀形貌并未發生變化;pH值=11時,隨著氫氧根離子濃度升高,Cu2+在Ag鍍層上被還原并形核長大。當pH值在10~11左右,Cu2+被還原為Cu+的趨勢占優,繼而以Cu2O的形式析出沉積在SiO2@Ag表面,形成一層粗糙但致密的包覆層,并且在包覆層上可以觀察到清晰的立方結構。Cu2O的微觀形貌由〈100〉與〈111〉面的生長速度比值決定,比值變化會使晶體從八面體逐漸過渡到立方體,〈111〉晶面生長速率較快導致了下圖中Cu2O呈立方結構。進一步提高反應的pH值,鍍層物相由Cu2O轉變為單質Cu時,Cu2O立方體結構基本消失,銅包覆層表面呈粗糙的顆粒狀。

圖3不同pH值下SiO2@Ag@Cu2O/Cu的SEM顯微形貌

Fig3SEMmorphologyofSiO2@Ag@Cu2O/CuunderdifferentpH

pH值的變化可以改變表面鍍層的物相及微結構;將pH值保持在10~11的范圍,有利于得到以Cu2O為主的包覆層,pH值為12時更有利于得到以單質Cu為主的鍍層。因此改變pH值是通過改變SiO2@Ag外部鍍層物相組成來可控制備SiO2@Ag@Cu2O和SiO2@Ag@Cu混合粉末核殼復合結構的有效手段。

2.2.2還原劑添加速率的影響

圖4為改變還原劑滴加速率制備的SiO2@Ag@Cu2O和SiO2@Ag@Cu混合粉末樣品X射線衍射圖。

圖4不同還原劑滴加速率下SiO2@Ag@Cu2O/Cu的XRD衍射圖

Fig4XRDpatternsofSiO2@Ag@Cu2O/Cuwithdifferentreducingagentadditionrate

結果表明還原劑滴加速率不同,還原后生成的物相組成有所不同,兩者都可以觀察到Ag、Cu2O的衍射峰,并有相對較為微弱的Cu單質相峰位;且滴加速率增大時,Cu的峰面積增大,即單質Cu的生成量增加。圖5為還原劑滴加速率對SiO2@Ag@Cu2O/Cu復合微球顯微形貌的影響。

圖5還原劑滴加速率對SiO2@Ag@Cu2O/Cu復合微球顯微形貌的影響

Fig5EffectofdifferentadditionrateofreducingagentonSiO2@Ag@Cu2O/Cumorphology

甲醛氧化交換電流密度相較陰極反應中Cu2+還原的交換電流密度小1~2個數量級,因而化學鍍銅反應中速控步驟為甲醛分子的氧化,鍍銅受到甲醛氧化速率控制。Cu2O與單質Cu的生成是競爭反應。當只考慮熱力學因素,可以發現Cu+生成單質Cu的標準電極電位為0.522V,Cu+被繼續還原的自由能較高。但在氫氧根離子濃度較大的堿性鍍液中,Cu+生成后迅速與游離氧生成了Cu2O固體,還原反應受限,SiO2@Ag表面沉積物質的主要物相由單質Cu生成速率決定。

化學鍍銅中單質銅的反應速率隨甲醛濃度增高而上升。還原劑的滴速改變實質是改變了反應初始階段時體系甲醛濃度。緩慢滴加甲醛,反應開始時甲醛濃度較低,Cu2+被還原為單質Cu速率降低,當Cu2O生成時繼續添加甲醛不能使已生成的Cu2O被還原為單質Cu。致使Cu2+更傾向于被還原為一價的Cu+。還原劑緩慢滴加有利于得到Cu2O的包覆層,提高反應中單質Cu的還原速率將有效抑制Cu2O的生成。

2.2.3SiO2模板尺寸的影響

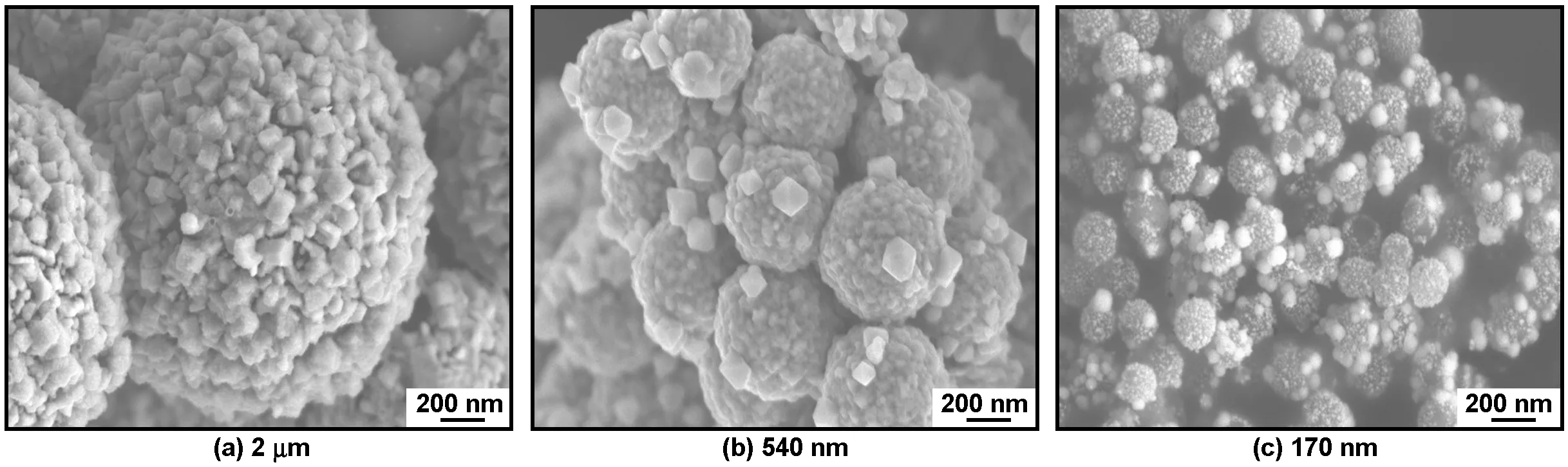

SiO2模板的大小也是影響著Cu2O與Cu在SiO2@Ag表面的生長的因素之一,調整包括SiO2尺寸在內的化學鍍銀工藝參數,SiO2表面的Ag包覆層厚度變化較小,Ag層厚度保持在10~40nm之間,SiO2@Ag尺寸可以近似等于SiO2的尺寸。圖6為不同粒徑SiO2@Ag為模板制備的SiO2@Ag@Cu與SiO2@Ag@Cu2O核殼結構混合粉末掃描圖片,因為SiO2@Ag尺寸對于表面Cu2O或Cu殼層的影響呈現階段性的變化,當SiO2粒徑從540nm變化至400nm時表面含Cu殼層的微觀形貌變化不大;選擇了表面含Cu殼層具有明顯微觀形貌差異的3個模板尺寸,分別為2μm、540nm、170nm作為觀察對象。結果表明SiO2@Ag直徑在2μm左右,粉體表面的Cu2O包覆層基本由約100nm的立方結構組成;而當模板尺寸降至540nm,立方結構減少但表面依然形成了致密的Cu2O包覆層;進一步使用直徑約170nm的模板 ,SiO2@Ag模板上只有局部區域表面析出了少量60nm左右的不規則顆粒。從圖6中可以觀察到SiO2粒徑降低,SiO2@Ag表面越不容易得到致密的Cu2O或Cu殼層。在具有催化活性的Ag表面,銅以沿晶生長的形式沉積,而在SiO2非活性表面則可能因為兩者結合力弱發生脫落遷移,因而SiO2@Ag模板尺寸對含Cu殼層微觀形貌的影響取決于Ag殼層的致密程度。隨著SiO2模板變小,Ag殼層致密度越低,從而導致當模板尺寸降至170nm時,Cu2O更傾向于在鍍銅液中自由形核,而非形成致密的殼層結構。

圖6模板尺寸對SiO2@Ag@Cu2O/Cu顯微形貌的影響

Fig6EffectofplatensizeonSiO2@Ag@Cu2O/Cumorphology

SiO2@Ag模板尺寸對含Cu殼層制備的影響主要來自其表面Ag元素分布狀態,因而可以通過進一步優化SiO2@Ag制備工藝獲得更為致密的Ag殼層,有效降低模板尺寸對SiO2@Ag@Cu2O與SiO2@Ag@Cu混合粉末核殼復合結構的不良影響。

3 結 論

研究了核殼結構SiO2@Ag@Cu2O與SiO2@Ag@Cu混合粉末復合顆粒的化學鍍工藝,研究表明可以通過改變化學鍍過程中pH值與還原劑甲醛滴加速率有效控制最外部殼層物相:甲醛滴加速率與pH值為12時有利于得到SiO2@Ag@Cu;甲醛滴加速率降低且控制pH值在10~11之間,有利于制備SiO2@Ag@Cu2O。研究實現了通過化學鍍工藝參數的調整對SiO2@Ag@Cu與SiO2@Ag@Cu2O混合粉末復合核殼結構的可控制備。

[1]LiF,ZhaoYL,DaiW,etal.FacilesynthesisofAg@SiO2core-shellnanowiresonlargescale[J].JournalofMaterialsScience:MaterialsinElectronics, 2014, 26(3): 1602-1607.

[2]PupoMMS,López-SuárezFE,Bueno-LópezA,etal.Sn@PtandRh@Ptcore-shellnanoparticlessynthesisforglyceroloxidation[J].JournalofAppliedElectrochemistry, 2014, 45(2): 139-150.

[3]ShankarSS,RaiA,AhmadA,etal.RapidsynthesisofAu,Ag,andbimetallicAucore-AgshellnanoparticlesusingNeem(Azadirachtaindica)leafbroth[J].JournalofColloidandInterfaceScience, 2004, 275(2): 496-502.

[4]AlayogluS,NilekarAU,MavrikakisM,etal.Ru-Ptcore-shellnanoparticlesforpreferentialoxidationofcarbonmonoxideinhydrogen[J].NatureMaterials, 2008, 7(4): 333-338.

[5]HeD,WangS,LeiL,etal.Core-shellparticlesforcontrollablereleaseofdrug[J].ChemicalEngineeringScience, 2015, 125: 108-120.

[6]OenerSZ,MannSA,SciaccaB,etal.Au-Cu2Ocore-shellnanowirephotovoltaics[J].AppliedPhysicsLetters, 2015, 106(2): 023501.

[7]WangY,QuF,LiuJ,etal.EnhancedH2SsensingcharacteristicsofCuO-NiOcore-shellmicrospheressensors[J].SensorsandActuatorsB:Chemical, 2015, 209: 515-523.

[8]HirakawaT,KamatPV.ChargeseparationandcatalyticactivityofAg@TiO2core-shellcompositeclustersunderUV-irradiation[J].JournaloftheAmericanChemicalSociety, 2005, 127(11): 3928-3934.

[9]ZhangH,SongY,ShengY,etal.EDTA-assistedfabricationofTiO2core-shellmicrosphereswithimprovedphotocatalyticperformance[J].CeramicsInternational, 2015, 41(1): 247-252.

[10]RazinkJJ,SchlotterNE.Correctionto“preparationofmonodispersesilicaparticles:controlofsizeandmassfraction”byBogushGH,TracyMA,ZukoskiIVCF,JournalofNon-CrystallineSolids, 1988,(104):95-106[J].JournalofNon-CrystallineSolids, 2007, 353(30-31): 2932-2933.

[11]DengZ,ChenM,WuL.NovelmethodtofabricateSiO2/Agcompositespheresandtheircatalytic,surface-enhancedRamanscatteringproperties[J].TheJournalofPhysicalChemistryC, 2007, 111(31): 11692-11698.

[12]XiaoG,ManS,ShiW,etal.Surfaceplasmonresonanceandsurface-enhancedRamanscatteringactivityofSiO2-Aucore-capnanostructurearrays[J].AppliedPhysicsA, 2014, 117(4): 1907-1914.

[13]WuHM,TsengWJ.ElectrolessnickelmetallizationtoprepareSiO2-Nicompositeparticlesviapolyelectrolytesroute[J].CeramicsInternational, 2015, 41(1): 1863-1868.

[14]CaiJun,HuYanyan,LanMingming.Manufacturingandcharacterizationofcompositechemicalplatinglightweightconductiveparticlesbaseonmicroorganismstemplate[J].JournalofFunctionalMaterials, 2014, 45(19): 19109-19114.

[15]ChoiE,LeeS,PiaoY.Asolventlessmix-bake-washapproachtothefacilecontrolledsynthesisofcore-shellandalloyAg-Cubimetallicnanoparticles[J].CrystEngComm, 2015, 17(31): 5940-5946.

[16]NikabadiHR,ShahtahmasebiN,Rokn-AbadiMR,etal.StructuralverificationandopticalcharacterizationofSiO2-Au-Cu2Onanoparticles[J].BulletinofMaterialsScience, 2014, 37(3): 527-532.

ThefabricationofSiO2@Ag@Cu2OandSiO2@Ag@Cucore-shellstructure

LIANGXiao1,LIANLixian1,LIUYing1,2,KONGQingquan1,WANGLi1

(1.CollegeofMaterialsScienceandEngineering,SichuanUniversity,Chengdu610065,China;2.AdvancedSpecialMaterialandPreparationProcessingTechnologyKeyLaboratoryoftheMinistryofEducation,Chengdu610065,China)

Inthisarticle,SiO2@Ag@CuandSiO2@Ag@Cu2Ocompositecore-shellstructureissynthesizedbyelectrolessplatingaCu2OorCushellonthepowderofSiO2@Ag,wherethebasicSiO2@Agisfabricatedthroughthesilverplatingondifferentsizesofsilicatemplates.ItisfoundthatthechangesofparameterslikepHvalueandreducingagentadditionratecanregulateandcontroltheoutmostshellphase:theCu2OshellisappreciablewhenpHmaintainsbetween10-11withlowerreducingagentadditionrate,whilehigherpHandadditionrateofreducingagentwillresultinashellmainlycomposedofCu.

silicatemplate;core-shellstructure;Ag-Cucompositepowder

1001-9731(2016)05-05207-05

四川省科技支撐計劃資助項目(2014GZ0088)

2015-06-10

2015-08-10 通訊作者:連利仙,E-mail:lianlixian@scu.edu.cn

梁霄(1989-),女,四川達州人,碩士,師承連利仙副教授,從事納米材料與納米技術研究。

TB333

A

10.3969/j.issn.1001-9731.2016.05.039