連續退火生產線風機振動在線監測系統的建立及應用分析

撰文/馬軍

■攀鋼集團西昌鋼釩有限公司冷軋廠

?

連續退火生產線風機振動在線監測系統的建立及應用分析

撰文/馬軍

■攀鋼集團西昌鋼釩有限公司冷軋廠

本文介紹了攀鋼西昌鋼釩有限公司冷軋連退生產線風機振動在線監測與故障診斷系統,該系統集成了傳感技術、信號分析技術、專家系統等功能,實現了風機振動信號的實時采集、分析,能夠預報故障的變化趨勢,為定期維修過渡到狀態維修提供科學的依據。關鍵詞:退火爐;風機;振動監測系統;故障診斷

帶鋼連續退火生產線退火爐上的各類風機屬于旋轉機械設備,是生產流程中的關鍵性設備,它們的正常運行是連退機組得以連續安全生產的根本保證。但是在實際生產過程中,連續退火生產線上風機經常由于安裝質量、檢修不到位、維護不周、超負荷運轉等問題而發生很多故障。為了保證安全生產以及對其進行科學維護,需要對風機的運行狀態進行在線監測及預測。風機是否能正常運行,不僅要從風機的電機的實際電流、轉矩進行監測控制,還要對風機運行時的振動狀態進行監控、分析,才能及時、準確的判斷出風機是否處于正常狀態。因此在西昌鋼釩有限公司連退機組的建設過程中,把風機運行時的振動狀態監控作為一個重點工作,并結合實際情況建立了一套風機振動在線監測系統.

檢測點的確定

a確定需要進行振動監控的風機

西昌鋼釩有限公司冷軋建有兩條帶鋼連續退火生產機組。每條連退機組的退火爐上配置有助燃風機、排煙風機、循環冷卻風機各38臺,風機數量多,發生故障的機率更高。通過對退火爐的退火爐工藝結構、風機運行狀態、與退火爐生產存在安全聯鎖控制條件等因素的分析,決定對退火爐的預熱段循環風機(2臺)、加熱段排煙風機(4臺)、緩冷段循環冷卻風機(2臺)、快冷段循環冷卻風機(6臺)、終冷段循環冷卻風機(4臺)、水淬烘干風機(2臺)進行振動檢測、監控。

b風機檢測點數量的確定

根據風機的安裝結構及風機振動機理分析,在需要檢測的各臺風機軸承座兩端各設一個檢測點,每座爐子需要檢測的有二十臺風機,共四十個檢測點。兩條連退機組退火爐一共80個檢測點。

系統構成

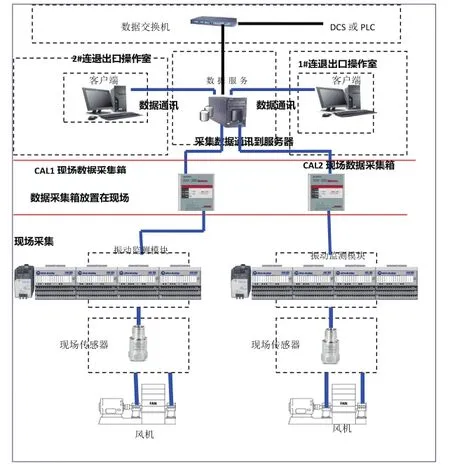

圖1 系統拓撲圖

本廠有兩條連退生產線、一條酸軋機組、一條熱酸洗機組、預留一條熱鍍鋅生產線,且當前振動監測系統只對兩條連退機組退火爐風機的狀態進行監控的特點,在線監測系統的設計遵循以下原則:系統要基于風機的結構特點、齒輪、滾動軸承和電動機的故障機理以及現代信號處理技術、計算機技術、人工智能技術和網絡通訊技術等建立的,具有先進性、可靠性、實用性和可擴展性等特點。系統拓撲圖如圖1所示。

系統配置簡潔,抗干擾能力強。方案中采用分布式數據采集架構,保證系統具有較高的抗干擾能力和數據處理能力;數據主傳輸網絡采用光纖環網方式,確保數據傳輸網絡的暢通。本系統采用星型網絡方式接入廠內局域網系統站,并接受外部網絡的信息和向外部網絡提供系統信息以及數據交換。

系統硬件配置

振動檢測系統采用ROCKWELL ENTEK方案,系統主要由傳感器、振動監測模塊、智能數據采集箱、數據服務器、工程師站和網絡通訊設備組成,具有數據顯示、采集和存儲、狀態監測、信號分析和智能故障診斷等功能。振動監測模塊將安裝在風機上的傳感器輸出的電信號通過A/D轉換成數字信號,輸出傳感器原始信號。智能數據采集箱將振動監測模塊傳輸的信號進行采集,并通過網絡通訊,將采集的數據同時傳輸、存儲在數據服務器上,保證數據不丟失。在工程師站上,對從數據服務器中取得的實時數據和歷史數據進行分析和故障診斷。

a傳感器及振動監測模塊配置

采用ROCKWELL entek-9000A加速度傳感器(型號EK-43781I)振動速度傳感器全部安裝在風機軸承座上,根據風機振動監測需求為每臺風機配置2個振動速度傳感器,1塊雙通道XM-120振動模塊。

b智能數據采集箱配置

智能數據采集箱是模塊化結構,根據現場設備分布情況3

塊至4塊振動模塊對應一個智能數據采集箱。智能數據采集箱安裝在現場,智能數據采集箱中安裝有帶以太網通信接口的通訊網絡硬件1788-EN2DN。智能數據采集箱負責系統各模塊的協調工作,完成數據采集、數據輸出、報警等。

c服務器及客戶端配置

系統配置一個服務器,兩臺客戶端。服務器放于2#連退出口電氣室,客戶端分別放于1#、2#連退的出口電氣室。

智能數據采集箱、狀態數據服務器及工程師站通過ROCKWELL交換機(1783-US08T)組成局域網。工程師站和通訊網絡硬件1788-EN2DN之間通過局域網互相訪問。通信網絡采用工業以太網協議。為有利于分析和診斷設備故障,本系統可與主線機組PLC控制系統通訊,引入設備的其他相關參數,如力矩、速度、功率、張力等工藝和電氣參數。

系統軟件及功能

采用ROCKWELL自動化的設備狀態監測軟件EMONITOR,支持MS-SQL Serve和CENTURA等數據庫服務器。在本方案中該軟件作為監測數據和分析診斷的核心,集成有廣泛應用的預測維修技術,集離線監測和在線監測于一身,可建立機器測點數據庫、安排巡檢路徑及裝入到數據采集器中、現場采集數據并存放到服務器及客戶機中、分析及診斷設備狀態和故障等工作。系統具有適用于風機軸承、滾動軸承和電動機的振動分析方法,可將監測到的振動數據進行倒頻譜分析、包絡分析、趨勢分析、概率密度分析、小波變換(分析)和對比分析等,能夠準確識別軸頻、齒輪嚙合頻率及滾動體通過頻率等特征數據。同時,通過對振動與溫度等其它測量參數的分析,實現設備故障更全面更準確的診斷。在軟件中有多種報警設置功能,可根據設備的實際狀態進行幅值和頻段報警設置,從而及時提示設備運行中的各種故障。實際運用中還利用了軟件的智能判斷框架模塊,自動頻率識別功能和專家診斷功能。

結束語

本文中的系統,其架構是基于攀鋼西昌鋼釩公司冷軋的兩條連退機組的實際情況,充分利用一套系統覆蓋兩條機組。該系統具有較高的可擴展性,為其它機組設備的狀態監控留有接口,可根據需要擴展至全廠,對全廠需檢測的設備進行檢測、監控,為今后的建設節約投資成本。該系統的建立提高了風機故障的診斷速度和可靠性,避免重大設備事故的發生,降低經濟損失。在工業機械監測領域具有一定的實用性。

參考:

[1]謝麟閣.自動控制原理[M].北京:水利電力出版社,1991.

[2]施維新.汽輪發電機組振動及事故[M].北京:中國電力出版社,1999.

[3]王旭峰.基于倒頻譜分析法的滾動軸承故障研究.昆明理工大學碩士學位論文.2010.