ZrB2基超高溫陶瓷抗氧化性研究進展

劉曉燕,魏春城,吳炳輝

(山東理工大學材料科學與工程學院,山東 淄博 255049)

ZrB2基超高溫陶瓷抗氧化性研究進展

劉曉燕,魏春城,吳炳輝

(山東理工大學材料科學與工程學院,山東 淄博 255049)

ZrB2基超高溫陶瓷具有硬度高、熔點高、導熱性能好以及良好的抗熱震性能等優點而廣泛應用于飛行器、高超聲速導彈、火箭的熱端結構部件。超高溫陶瓷的服役環境對其抗氧化性有較高的要求。文章就ZrB2基超高溫陶瓷的氧化機理、測試方法以及抗氧化性能的研究進展等方面進行了綜述。

ZrB2基超高溫陶瓷;抗氧化性;韌性

0 引 言

超高溫陶瓷材料因具有較高的熱導率以及良好的抗氧化燒蝕性能而廣泛應用于飛行器、火箭等鼻錐熱端部位[1, 2]。超高溫陶瓷材料主要是指一些過渡金屬的碳化物、硼化物和其復合材料,其熔點均在3000 ℃以上[3, 4]。

ZrB2基超高溫陶瓷作為其中的一員具有熔點硬度高、抗熱震性能好等優點,可作為熱端部件的耐高溫保護材料。作為非氧化物陶瓷,陶瓷內在脆性及抗氧化性差限制了ZrB2陶瓷的應用。研究表明,第二相的加入能夠提高ZrB2陶瓷的抗氧化性,如:ZrO2、Al2O3、SiC、MoSi2以及其他二硼化物的添加均可提高ZrB2基超高溫陶瓷的抗氧化性能[5-7]。

ZrB2陶瓷氧化的發生主要是由溫度和氧化氣氛影響的,其反應過程也并不是單一的氧化反應,因此,國內外學者對改善ZrB2基超高溫陶瓷抗氧化性能進行了大量的探究,尤其是ZrB2-SiC復合陶瓷。本文介紹了ZrB2基超高溫陶瓷的氧化機理、測試方法和抗氧化性能的研究進展。

1 ZrB2基超高溫陶瓷的氧化機理

研究表明,ZrB2-SiC復合陶瓷的氧化機理與材料所處的溫度有關,不同溫度對應著不同的氧化機理[8]:在<600 ℃時,ZrB2-SiC復合陶瓷不會發生氧化反應;在600-1100 ℃時,燒結過程中形成的微裂紋是氧氣擴散的主要通道。在此溫度范圍內,首先是ZrB2的反應控制著氧化反應速度,當溫度較高時,氧化反應速度加快,此時SiC上的微裂紋控制了反應的速率;在溫度高于1100 ℃時,SiC氧化形成的SiO2玻璃相開始對裂紋進行修復,并在試樣表面形成一層保護層,此時氧化形成的氣體溢出留下的缺陷成為氧氣擴散的主要通道,控制著氧化速率[9-11]。其中,主要的反應方程式如下[20, 29]:

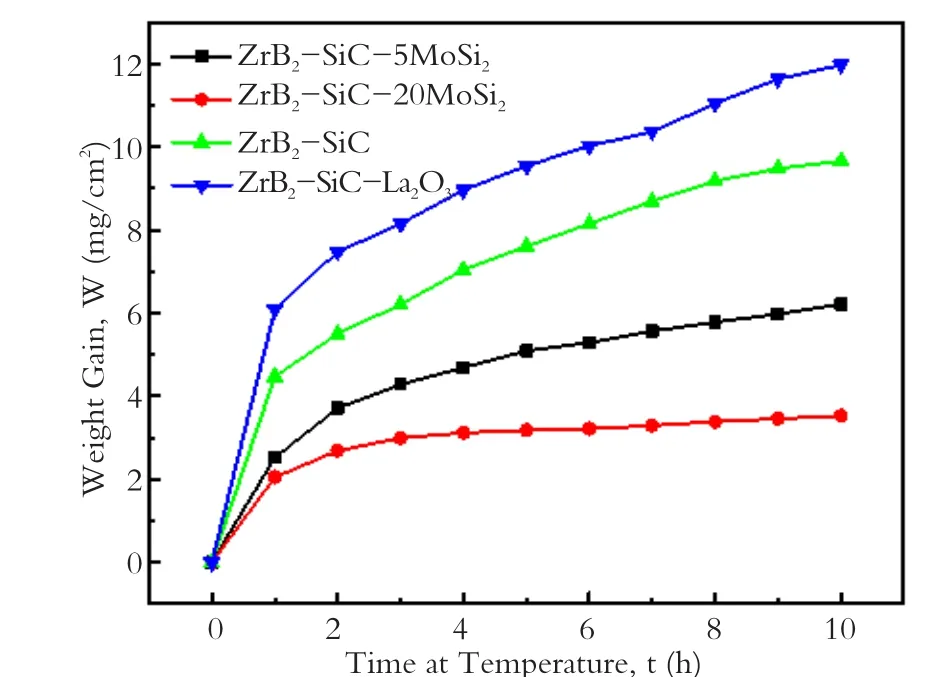

圖1是綜合幾種添加物對ZrB2-SiC復合陶瓷氧化增重的影響[17, 19, 24]。從圖中可以看出,氧化過程可大致分為兩個階段,即氧化初期階段和穩定階段。氧化初期階段由于材料表面缺陷較多、反應活性較大,所以在較高的溫度下,表面會立即發生氧化反應,在圖中的表現為曲線較陡、斜率較大。穩定階段的曲線斜率較小甚至于X軸平行,產生這一現象的原因是隨著氧化反應的進行形成的部分氧化物密集附著于材料的表面,這相當于給材料施加了一層保護層,阻止了氧向內部擴散,從而阻止了材料的進一步氧化[17, 19, 24]。

由氧化生長動力學的Deal Grove模型得出,氧化開始階段,氧化過程是由表面反應控制的,氧化增重可以由公式3給出。當表面氧化層累積到一定厚度時,控制氧化反應的過程轉變為擴散,氧化增重量由公式4給出[12]。

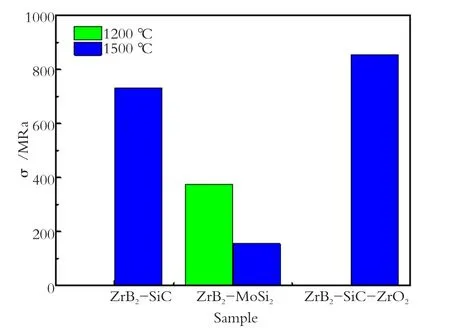

純的ZrB2陶瓷有較高的熔點、熱導率以及良好的抗氧化燒蝕性能,但是陶瓷的內在脆性限制了它的使用范圍。圖2為添加第二相后ZrB2基超高溫陶瓷的高溫氧化殘余強度[24, 27, 28],大量實驗表明,添加第二相不僅能夠提高抗氧化性的,也提高陶瓷材料的的強度[24, 27, 28]。

圖1 氧化增重分析[17, 19, 24]Fig.1 Analysis of oxidation weight gain[17, 19, 24]

圖2 試樣氧化后的殘余強度[24, 27, 28]Fig.2 The residual strengths of the samples after oxidation[24, 27, 28]

2 ZrB2基超高溫陶瓷氧化性能測試方法

ZrB2基超高溫陶瓷氧化性能的測試方法可分為靜態氧化測試方法和動態氧化測試方法。靜態氧化的測試方法是將試樣放在靜止的空氣中,但是,在實際的使用過程中,試件表面還會受到氣流的剪切作用,所以動態氧化測試更能有效的測試試樣的抗氧化性能[13]。

靜態氧化的測試方法比較簡單,王志剛[14]等人的研究中,試樣經砂紙研磨、清洗后放入熱分析儀中進行熱重分析,獲得氧化增重隨時間的變化曲線;另取試樣拋光在金相顯微鏡上進行氧化過程的高溫原位觀察,獲得氧化過程的表面組織以及形貌變化。更多的則是采用掃描電子顯微鏡對氧化后的試樣進行形貌觀察,記錄氧化前后試樣的質量變化做出增重曲線圖。

圖3 氧化裝置示意圖Fig.3 The diagram of oxidation equipment.

采用圖3所示的裝置模擬動態和靜態的氧化,通過氣體控制閥可以控制氧氣的流量、流速等,通過真空泵控制氧化的氣壓。關閉氣體控制閥,氧化裝置內氧氣不流動時可以進行靜態氧化模擬;打開氣體控制閥,通過控制氣體流動可模擬動態氧化情況。動態氧化與靜態氧化的不同點在于:動態氧化受氣流的剪切作用,在氧化層厚度的方向上存在溫度梯度[13]。

3 ZrB2基超高溫陶瓷的氧化性能研究進展

由于ZrB2基超高溫陶瓷具有許多優異的性能而在航空等方面得到廣泛應用,為了能夠適應惡劣的環境,提高使用壽命,必須提高各方面的性能,尤其是韌性。大量實驗表明,引入第三相(如ZrC、SiO2、石墨等)也可以在一定程度上提高材料的抗氧化性。

添加第三相提高氧化性的機理可以大致概括為以下幾點:(a)添加第三相能夠使ZrB2基超高溫陶瓷的致密度得到提高;(b)在材料表面形成致密的SiO2玻璃層;(c)使材料內部形成更高濃度的熔體,從而減小氧的擴散系數;(d)加入的第三相填充氧化層部分揮發后的空隙。這些都是通過阻止氧向內部擴散,從而達到提高ZrB2基超高溫陶瓷抗氧化性的目的。

3.1國外研究進展

SiC材料具有耐高溫、高硬度、低密度等優良性能,作為第三相加入ZrB2陶瓷中能夠大大提高材料的抗氧化性能[14, 15]。Sung S. Hwang等[16]分別對起始SiC顆粒的尺寸、體積百分比、與ZrB2的混合程度進行了詳細的實驗。實驗表明,加入SiC,在1650 ℃的高溫下能夠提升ZrB2的致密度,最高可達到99.9%,且隨著SiC顆粒的尺寸的減小、分散度的提高而使ZrB2的致密度提高,從而使抗氧化性能得到提高(如圖4)[16]。

Alireza Rezaie等人[17]添加了15%的SiC和15%的石墨制得試樣ZrB2-15vol%SiC-15vol%G,試樣在1500 ℃、流動的空氣中進行氧化。實驗中指出,在試樣剛接觸空氣時就在表面形成了一個結構層,加入的石墨穩定的存在于富SiO2表面層下面的氧化層氣孔中。氧化后的結構層包括:(a)材料表面均勻的富SiO2層;(b)SiO2和ZrO2層;(c)ZrO2層;(d)含有氣孔的ZrB2、ZrO2和石墨組成的部分氧化層;(e)未受影響的ZrB2-SiC-C層。該氧化行為是被動氧化和形成表面保護層共同進行。Victor等[18]研究了添加2%的石墨微粒對ZrB2和ZrB2-SiC陶瓷的影響,實驗采用了火花等離子體燒結的方法。實驗結果表明,添加的微量石墨并未發生反應,而是均勻的分散在系統中。研究表明,添加的石墨并不是發生原位還原反應,而是起到潤滑作用使結構更加致密,從而減緩氧向材料內部擴散。

圖4 氧化層結構圖[16]Fig.4 Structure diagram of the oxidized layer[16]

E. Zapata-Solvas等[19]研究了La2O3的加入對ZrB2-SiC的氧化動力學的影響。研究指出,在ZrB2-SiC陶瓷中加入La2O3,可以使體系中熔體濃度增加,導致使氧的擴散系數減小,從而使陶瓷在中間溫度范圍內(1400 ℃-1600 ℃)有氧化保護的現象。

3.2國內研究進展

Zhang Yue等[21]在ZrB2-SiC陶瓷中添加了40%(體積比)的ZrC,并采用熱壓燒結的方法進行燒結,將燒結后的陶瓷在1500 ℃的空氣中進行氧化,該陶瓷復合材料的氧化動力學通過氧化分數曲線可以進行推導。實驗結果表明,隨著氧化溫度的提高,氧化動力學從反應控制進程變為擴散控制,通過對氧化動力學參數的分析表明,在更高的溫度下材料有抗氧化的作用。根據Chou等人提出的模型計算得:ZrB2-SiC-ZrC氧化過程中氧的擴散活化能為3266.924 J/mol[22]。

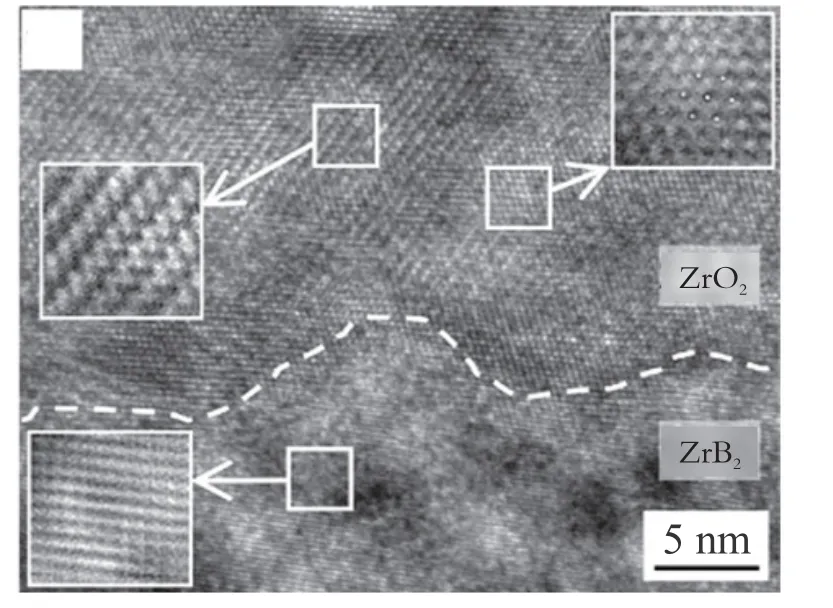

林佳等人[23]研究了ZrB2-SiCw-ZrO2f陶瓷的氧化,研究表明,ZrB2在1000 ℃就開始發生氧化,而SiC在1200 ℃以上開始發生氧化。在低溫下生成的氧化產物會滲入表面的氣孔和缺陷,提高了系統的抗氧化性(如圖5)[23]。

Shuqi Guo等人[24]在ZrB2-SiC中加入了MoSi2,并采用熱壓燒結法進行燒結,并在1500 ℃的干空氣中氧化。分析表明,該復合材料的氧化曲線呈拋物線型,氧化后的復合材料的微觀結構包括兩個特征區:氧化活性區和非活性材料區。氧化活性區又分為外層致密的富SiO2層和氧化反應混合層,而隨著SiC的添加抗氧化能力有明顯的改善。

圖5 氧化后的透射電鏡圖[23]Fig. 5 TEM image of the sample after oxidation[23]

TaC的加入對ZrB2-SiC陶瓷的抗氧化性有明顯的改善。Yiguang Wang等[25]在ZrB2-SiC中加入TaC,并在真空環境下進行熱壓燒結,燒結溫度為1800 ℃。燒結后的復合材料在1200-1500 ℃、空氣中進行氧化,實驗表明,添加10vol%(體積比) TaC會使氧化反應加劇,而隨著TaC(30vol%)加入量的增加,陶瓷的抗氧化性能得到明顯的改善。

4 結 語

ZrB2基超高溫陶瓷具有許多優良的性能,如熔點高、硬度高、耐腐蝕以及良好的抗熱震性能等,使其在航空航天等熱端部件中得到廣泛的應用。ZrB2基超高溫陶瓷能夠應對特殊氣氛、高溫等惡劣條件,具有較好的抗氧化性能。但是,大量學者都是在靜態氧化下對氧化機理進行分析研究,在實際應用過程中ZrB2基超高溫陶瓷的氧化過程是動態的,氧化過程中不僅僅受到氣氛的影響,還受到氣流的剪切力、沖擊力以及壓力的影響,因此還需要對動態氧化過程進行大量的研究。

[1] 魏紅康, 鄧翔宇, 汪長安, 等. 反應熱壓燒結制備SiC/ZrB2復相陶瓷及其性能表征[J]. 人工晶體學報, 2014, (3): 550-554

WEI Hongkang, et al. Journal of Synthetic Crystals, 201 (3): 550-554

[2] 葉長收, 孟凡濤, 潘光慎. 仿生層狀ZrB2-SiC超高溫陶瓷研究進展[J]. 陶瓷學報, 2015, (3): 222-226.

YE Changshou, et al. Journal of Ceramics, 2015 (3): 222-226.

[3] UPADHYA K, YANG J M, HOFFMAN W P. Materials for ultrahigh temperature structural applications [J]. American Ceramic Society Bulletin, 1997, 76(12): 51-56.

[4] HU P, WANG G L, WANG Z. Oxidation mechanism and resistance of ZrB2-SiC composites [J]. Corrosion Sci., 2009, 51: 2724-2732

[5] OPILA E, LEVINE S, LORINEZ J. Oxidation of ZrB2- and HfB2-based ultra-high temperature ceramics: Effect of Ta additions [J]. Mater. Sci., 2004, 39(19): 5969-5977

[6] TALMY I G, ZAYKOSKI J A, OPEKA M M, et al. Properties of ceramics in the system ZrB2-Ta5Si3[J]. Journal of Materials Research, 2006, 21(10): 2593-2599.

[7] SCITI D, BRACH M, BELLOSI A. Oxidation behavior of a pressureless sintered ZrB2-MoSi2ceramic composite[J]. Journal of Materials Research, 2005, 20(04): 922-930.

[8] HAN J, HU P, ZHANG X, et al. Oxidation-resistant ZrB2-SiC composites at 2200 ℃ [J]. Composites Science and Technology, 2008, 68(3): 799-806.

[9] CHAMBERLAIN A L, FAHRENHOLTZ W G, HILMAS G E, et al. High-strength zirconium diboride-based ceramics [J]. Journal of the American Ceramic Society, 2008, 87(6): 1170-1172.

[10] REZAIE A, FAHRENHOLTZ W G, HILMAS G E. Evolution of structure during the oxidation of zirconium diboridesilicon carbide in air up to 1500 ℃[J]. Journal of the European Ceramic Society, 2007, 27: 2495-2501.

[11] MONTEVERDE F, BELLOSI A. Microstructure and properties of an HfB2-SiC composite for ultra high temperature applications [J]. Advanced Engineering Materials, 2004, 6(5): 331-336.

[12] 穆曉岑. ZrB2-SiC/C復合陶瓷的制備及其性能研究[D]. 山東:山東理工大學, 2012.

[13] LI N, HU P, ZHANG X, et al. Effects of oxygen partial pressure and atomic oxygen on the microstructure of oxide scale of ZrB2-SiC composites at 1500 ℃[J]. Corrosion Science, 2013, 73(73): 44-53.

[14] 王志鋼, 朱德貴. Ti3SiC2/SiC 復相陶瓷的抗氧化性研究[J]. 硅酸鹽通報, 2006, 25(4): 6-10.

WANG Zhigang, et al. Bulletin of the Chinese Ceramic Society, 2006, 25(4): 6-10.

[15] 杜偉坊, 肖漢寧. 碳化硅基復相陶瓷的高溫氧化及其對強度的影響[J]. 硅酸鹽學報, 1992, 20(5): 417-423.

DU Weifang, et al. Journal of the Chinese Ceramic Society, 1992, 20(5): 417-423.

[16] HWANG S S, VASILIEV A L, PADTURE N P. Improved processing and oxidation-resistance of ZrB2ultra-high temperature ceramics containing SiC nanodispersoids [J]. Materials Science and Engineering: A, 2007, 464(1): 216-224.

[17] REZAIE A, FRAHRENHOLTZ W G, HILMAS G E, et al. The effect of a graphite addition on oxidation of ZrB2-SiC in air at 1500 ℃[J]. Journal of the European Ceramic Society, 2013, 33: 413-421.

[18] ZAMORA V, NYGREN M, GUIBERTEAU F, et al. Effect of graphite addition on the spark-plasma sinterability of ZrB2and ZrB2-SiC ultra-high-temperature ceramics [J]. Ceramics International, 2014, 40(7): 11457-11464.

[19] ZAPATA-SOLVAS E, JAYASEELAN D D, BROWN P M, et al. Effect of La2O3addition on long-term oxidation kinetics of ZrB2-SiC and HfB2-SiC ultra-high temperature ceramics [J]. Journal of the European Ceramic Society, 2014, 34(15): 3535-3548.

[20] 左鳳娟, 成來飛, 張立同. ZrB2-SiC 多層陶瓷的抗氧化性[J].硅酸鹽學報, 2012, 40(8): 1174-1178.

ZUO Fengjuan, et al. Journal of the Chinese Ceramic Society, 2012, 40(8): 1174-1178.

[21] ZHANG Y, GAO D, XU C L, et al. Oxidation bebavior of hot pressed ZrB2-ZrC-SiC ceramic composites[J]. International Journal of Applied Ceramic Technology, 2014, 11(1): 178-185.

[22] WANG Z, WU Z J, SHI G D, et al. The oxidation behaviors of a ZrB2-SiC-ZrC ceramic [J]. Solid State Sciences, 2011, 13: 534-538.

[23] LIN J, ZHANG X, HAN J, et al. Oxidation behavior and phase transition of ZrB2-SiCw-ZrO2fceramic [J]. Corrosion Science, 2014, 78: 13-21.

[24] Guo S Q, MIZUGUCHI T, IKEGAMI M, et al. Oxidation behavior of ZrB2-MoSi2-SiC composites in air at 1500 ℃[J]. Ceramics International, 2011, 37: 585-591.

[25] WANG Y, MA B, LI L, et al. Oxidation behavior of ZrB2-SiCTaC ceramics[J]. Journal of the American Ceramic Society, 2012, 95(1): 374-378.

[26] GUO W M, ZHANG G J. Oxidation resistance and strength retention of ZrB2-SiC ceramics [J]. Journal of the European Ceramic Society, 2010, 30(11): 2387-2395.

[27] LIN J, HUANG Y, ZHANG H, et al. Characterization of hotpressed short ZrO2fiber toughened ZrB2-based ultra-high temperature ceramics [J]. Materials Characterization, 2014, 95(3): 272-277.

[28] SCITI D, BRACH M, BELLOSI A. Long-term oxidation behavior and mechanical strength degradation of a pressurelessly sintered ZrB2-MoSi2ceramic [J]. Scripta Materialia, 2005, 53(11): 1297-1302.

[29] 魏紅康, 趙林, 汪長安, 等. 反應熱壓燒結制備ZrB2-SiC復合陶瓷的高溫抗氧化性能研究[J]. 陶瓷學報, 2014, (6): 577-580. WEI Hongkang, et al. Journal of Ceramics, 2014 (6): 577-580.

Research Progress on Antioxidant Activity of ZrB2-based Ultra High Temperature Ceramics

LIU Xiaoyan, WEI Chuncheng, WU Binghui

(Materials Science and Engineering Institute, Shandong University of Technology, Zibo 255049, Shandong, China)

ZrB2based ultra high temperature ceramics are widely used, because they have many excellent properties, such as high hardness, high melting point, good thermal conductivity and good thermal shock resistance. ZrB2-based ultra high temperature ceramics can be used for hot-section components in aircraft, hypersonic missiles or rockets. There are some higher requirements for their antioxidant activity. This paper has reviewed the oxidation mechanism of ZrB2-based ultra high temperature ceramics, the test method and the research progress of the oxidation resistance and so on.

ZrB2-based ultra high temperature ceramics; antioxidant; toughness

date: 2015- 09-14. Revised date: 2015-11-19.

TQ174.75

A

1000-2278(2016)02-0115-05

10.13957/j.cnki.tcxb.2016.02.002

2015-09-14。

2015-11-19。

山東省自然科學基金(ZR2014JL032)。

通信聯系人:魏春城(1976-),男,博士,副教授。

Correspondent author:WEI Chuncheng(1976-), male, Doc., Associate professor.

E-mail:chun_cheng@sdut.edu.cn