裝載機整機油耗優(yōu)化分析

謝文奇,楊迪新

(柳州五菱汽車工業(yè)有限公司,廣西柳州545007)

裝載機整機油耗優(yōu)化分析

謝文奇,楊迪新

(柳州五菱汽車工業(yè)有限公司,廣西柳州545007)

通過分析裝載機工作過程中各系統(tǒng)的功率消耗情況,在現(xiàn)有系統(tǒng)上進行優(yōu)化,通過減少沒必要的能量消耗,減少重要環(huán)節(jié)損失,合理匹配等手段來降低油耗并驗證效果。

裝載機;油耗;效率

在節(jié)能環(huán)保的今天,特別是燃油成本已成為裝載機生命周期里支出最多的一項時,油耗已成為客戶最關注的事情,油耗低即意味著經(jīng)濟效益好。目前裝載機新系列產(chǎn)品都采用了許多可行的降油耗的手段,比如靜液壓技術、全變量液壓系統(tǒng)、機械傳動等。但是市場上大量的舊系列產(chǎn)品的油耗問題也是整機廠必須面對的,如何用較小的成本低的改動把老系列產(chǎn)品的油耗降下來,也是個值得研究的課題,利用舊系列產(chǎn)品質量穩(wěn)定的特點繼續(xù)發(fā)揮其余熱。本文在柳工出口機型的基礎上進行分析,驗證、探討可行的降油耗手段。

1 裝載機的能量使用情況

從裝載機的能量傳遞來看,發(fā)動機消耗燃油,轉化為熱能,熱能轉化為發(fā)動機的機械能,再通過變速系統(tǒng)傳給輪胎行駛,液壓系統(tǒng)傳給機構做生產(chǎn),其中每個環(huán)節(jié)都會有損失,見圖1.從圖上看,能量的主要損失在發(fā)動機熱轉換過程,液壓系統(tǒng),傳動過程,下面就從這三方面來探討[1]。

圖1 裝載機整機能量傳遞圖

2 發(fā)動機熱轉換過程

受熱力學第二定律的限制,發(fā)動機把熱能轉化為機械能的過程中大部分能量以熱的形式流失了,約占整個燃料化學能的70%.內燃發(fā)動機技術經(jīng)過這么多年的發(fā)展,已使發(fā)動機效率從最初的10%提高到約30%,再提升的難度很大。而且國產(chǎn)發(fā)動機與國外的相比還有一定的差距,引進并消化國外的技術可以提高我們發(fā)動機的技術水平;比如電控高壓共軌技術,可以提升燃油利用率約10%,這里僅從現(xiàn)有的發(fā)動機系統(tǒng)來討論如何減少發(fā)動機的燃油消耗,裝載機的發(fā)動機系統(tǒng)包括進排氣系統(tǒng)、發(fā)動機、燃油供給系統(tǒng)、冷卻系統(tǒng)[1]。

2.1進排氣系統(tǒng)

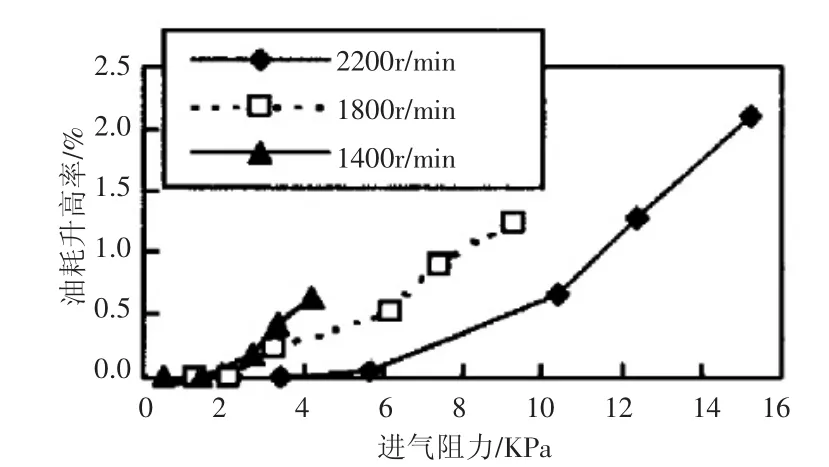

進排氣系統(tǒng)包括進氣系統(tǒng)、與排氣系統(tǒng),進氣系統(tǒng)向發(fā)動機提供清潔、干燥、溫度適當?shù)目諝膺M行燃燒以最大限度地降低發(fā)動機磨損并保持最佳的發(fā)動機性能。進氣越多,發(fā)動機的功率與扭矩扭矩越大,隨著進氣阻力的增加,發(fā)動機功率逐漸下降,油耗升高,因此要盡可能的減少進氣系統(tǒng)的阻力。圖2與圖3為在上柴D9-220基礎上測量的進氣系統(tǒng)阻力對功率與油耗的影響[2]。

圖2 進氣系統(tǒng)阻力對發(fā)動機功率的影響

圖3 進氣系統(tǒng)阻力對發(fā)動機油耗的影響

如果空間允許,要選擇大容量,低阻力的空濾,因為容量越大,空濾處于低阻力的時間長,在延長了空濾更換時間的同時,也保證了發(fā)動機的進氣效率與功率,降低燃油消耗。如果空濾容量偏低,則空濾處于高阻力的時間長,導致發(fā)動機油耗增加,功率下降。進氣阻力超過6.2 KPa后阻力增加對油耗的影響明顯加劇,所以一般進氣系統(tǒng)阻力到6.2 KPa時就應維護濾芯。

進氣溫度也會影響發(fā)動機的油耗與性能,過高何過低都會使性能降低,油耗增加,主要表現(xiàn)在兩個方面。

(1)進氣溫度會影響發(fā)動機機油溫度與冷卻液溫度,影響機油粘度與零件間隙與剛度,形成不同的潤滑情況,并影響其使用壽命。

(2)進氣溫度越高,充氣量減少,造成發(fā)動機功率下降,但進氣溫度過低會降低最高爆發(fā)溫度與壓力,降低發(fā)動機的扭矩與功率,過低的情況下甚至影響啟動。

燃油供給系統(tǒng)與進氣系統(tǒng)類似,因盡量降低供油阻力,控制合理的進油溫度。

排氣阻力也是影響發(fā)動機外特性與油耗的主要因素,理論上排氣背壓越低,發(fā)動機熱效率越高,比油耗低。體現(xiàn)在圖4的PV圖上就是1點越低,循環(huán)所包圍的面積越大。圖5為東方康明斯6CTA8.3-10發(fā)動機不同排氣背壓下的比油耗值,排氣背壓越小,比油耗越低。但是考慮到制造及噪音的要求,整車的排氣背壓不可能做到很低,且排氣噪音與排氣背壓是相矛盾的,必須把排氣噪聲消減到符合法令、標準或工業(yè)上公認的要求水平。

圖4 發(fā)動機理論循環(huán)PV圖

圖5 排氣背壓對油耗的影響

冷去系統(tǒng)的能量使用主要體現(xiàn)在風扇效率上,在滿足散熱的情況下盡量降低風扇轉速,當發(fā)動機水溫不高時,即使發(fā)動機轉速達到最高,也要能使風扇轉速降下來。部分裝載機使用了硅油風扇與液壓馬達驅動的風扇可以實現(xiàn)這種效果。

另外,磨損也是影響發(fā)動機效率的重要因素。應使用正確牌號的機油,定期保養(yǎng),更換機油,降低機構運轉的摩擦消耗。如果部件磨損嚴重則會導致發(fā)動機性能下降,比如活塞、缸套、活塞環(huán)的磨損會引起氣缸竄氣量增加,燃燒爆發(fā)壓力降低、功率、扭矩不足,油耗大幅增加;氣門間隙增加會導致進排氣時間縮短,引起進氣量不足,熱效率降低,比油耗增加。而燃燒室內的積炭會使燃燒過程惡化,影響其熱效率,同時加劇活塞與缸套的磨損。因此發(fā)動機應定時保養(yǎng),確保其性能[1]。

3 液壓系統(tǒng)的損失

式中:Q1為泄露能量損失,P為系統(tǒng)壓力,q為泵/馬達單轉排量,n為轉速,η為容積效率。

管路的沿程與閥節(jié)流損失與系統(tǒng)流量成正比,與系統(tǒng)壓力成反比[3]。

液壓系統(tǒng)是裝載機工作的能量輸送線,通過液壓,能量傳遞到工作裝置,完成鏟裝作業(yè)。液壓損失主要有泵、馬達/油缸的泄露損失(容積效率),管路沿程磨擦與閥節(jié)流損失,閥的溢流損失[3]。

泵、馬達/油缸的泄露無法避免,泄露量越大,容積效率越低,反之容積效率越高,但成本也高。一般齒輪泵/馬達的容積效率最低,葉片泵次之,柱塞泵最高,泵/馬達的損失可以用公式(1)計算[3]。

式中:K為比例系數(shù),Q為泵消耗能量。

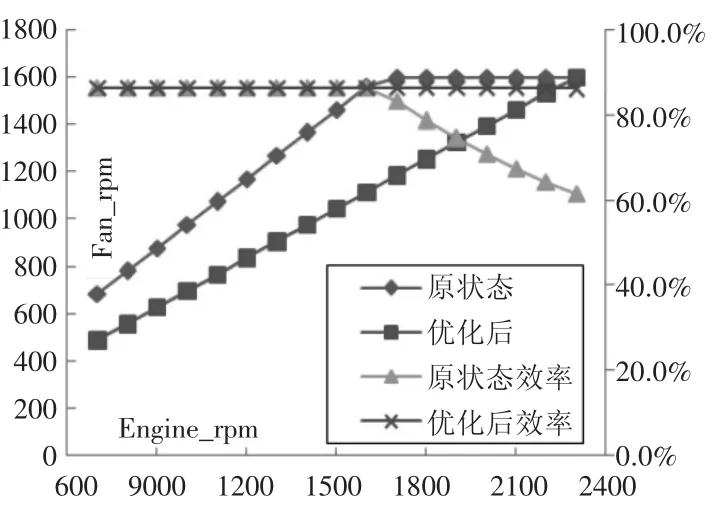

閥的溢流損失占液壓系統(tǒng)損失的大部分,解決溢流損失的方法主要是合理匹配泵與馬達排量,盡量提高系統(tǒng)壓力。以液壓風扇為例說明,當風扇設計最大轉速為1 600 rpm,發(fā)動機最大轉速為2 200 rpm時,最初設計泵排量35 ml,馬達排量31 ml,系統(tǒng)壓力16 MPa,馬達轉速與發(fā)動機轉速的關系為:

當發(fā)動機轉速增大時風扇轉速正比的增大,但當風扇轉速達到設置的最大轉速1 600 rpm時,溢流閥開啟,此時發(fā)動機轉速1 420 rpm,此后發(fā)動機轉速繼續(xù)增加風扇轉速也不變,多余的流量卸壓回油箱,全部損失掉。忽略管路損失,系統(tǒng)效率與轉速的關系為:η1=馬達輸出/泵齒輪輸入[3]。

當風扇轉速在1 600 rpm之前時系統(tǒng)效率為:

η1=η泵×η馬達

當風扇轉速達到1 600 rpm時系統(tǒng)效率為:

η1=1600×q泵/n×q馬達

忽略不同轉速下泵與馬達效率的細微差別,取經(jīng)驗值0.93,發(fā)動機轉速至2 200 rpm時,效率從86%降至60%.優(yōu)化后采用25 ml排量泵,31 ml排量馬達的組合,因為負載與馬達排量沒變,系統(tǒng)壓力還是16 MPa,在發(fā)動機轉速至2 200 rpm時都沒有發(fā)生溢流,系統(tǒng)效率維持在86%附近(圖6).

圖6 不同泵與馬達排量匹配后的系統(tǒng)效率

從上面幾點可以得出,減少液壓系統(tǒng)的損失,可行的方法有采用高容積效率的泵、馬達,提高系統(tǒng)壓力,合理匹配,減少溢流損失,但是要考慮提高壓力后元件的使用壽命會降低。

另外還有采用負荷敏感系統(tǒng),比如全變量、與定變量系統(tǒng)、靜液壓傳動等。這些技術能大幅提高液壓系統(tǒng)的能量利用率,但是系統(tǒng)復雜,成本高,在全新機型上應用可行,對現(xiàn)有機型進行優(yōu)化時涉及的更改面太大。

4 傳動過程中的損失

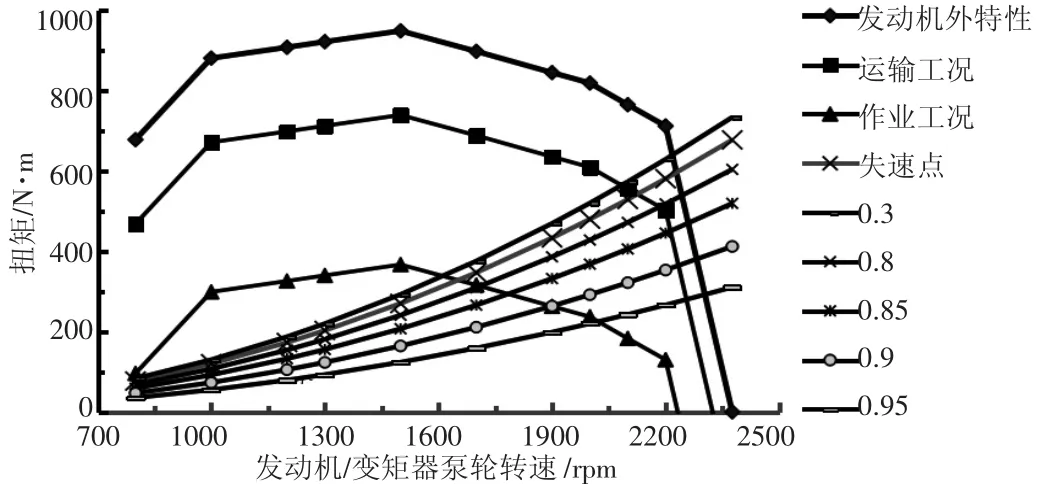

裝載機一般存在液力變矩器,以減少多變的工況負載對元件的沖擊,并確保發(fā)動機不熄火。液力變矩器對發(fā)動機扭矩的吸收與傳遞量決定了傳動過程大部分的能量損失。不同的變矩器與發(fā)動機連接后傳遞出來的扭矩與轉速不同,傳動損失主要是看兩者的匹配效果。圖7為發(fā)動機變矩器匹配圖。

圖7 發(fā)動機變矩器匹配圖

圖上的發(fā)動機外特性為發(fā)動機曲軸輸出的扭矩;運輸工況和作業(yè)工況曲線為不同工況下發(fā)動機傳給變矩器的扭矩值,要扣除掉相應工況下液壓系統(tǒng)消耗的扭矩值;失速點0.3-0.95為不同傳動比下的變矩器扭矩與轉速的關系,2個系列的曲線交點就為發(fā)動機變矩器的在相應工況下的共同工作點。

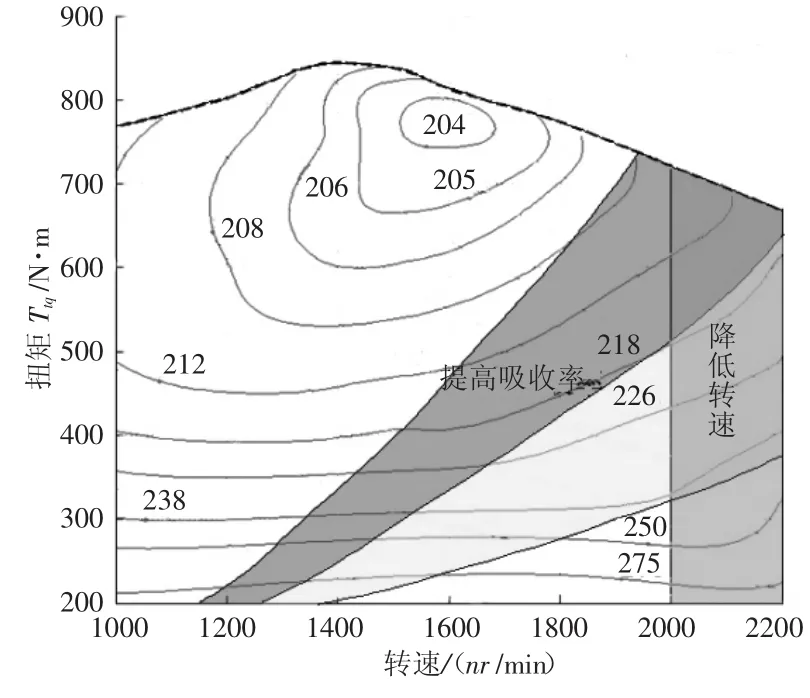

從節(jié)能的角度上看,希望變矩器與發(fā)動機的共同工作點在發(fā)動機的高效區(qū),整機具有較高的燃油利用率,做相同的工作,油耗會相對低些。可行的方法有:一是,減低發(fā)動機轉速,二是,提高變矩器的吸收能力,見圖8.降低轉速帶來的影響是最高車速下降,整機工作效率下降;而提高變矩器吸收能力可以適當提高整車牽引力與車速,但是發(fā)動機的扭矩儲備減少,對應變矩器的成本也高。

圖8 不同匹配方案的油耗分布區(qū)

如果是電控發(fā)動機,還可以采用多功率曲線的形式,在不同負載的工況下用不同的功率曲線,給用戶自

由選擇不同的作業(yè)模式也可以達到一定的節(jié)能目的。

5 試驗與結論

按上面討論的方法,對試驗裝載機進行了一系列的改進,見表1.

表1 改進前后零部件參數(shù)對比

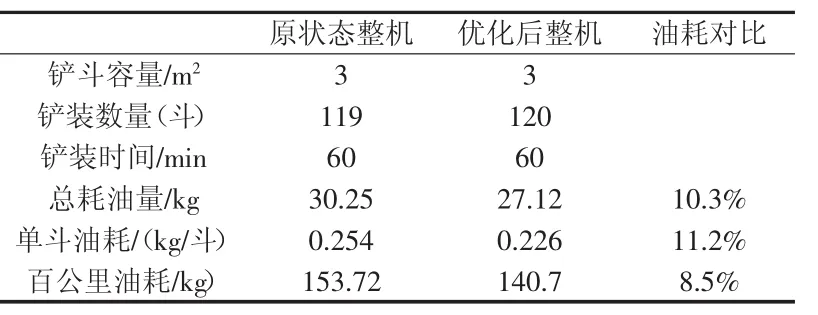

對改進前后的裝載機油耗進行了橫向對比,即兩臺整機,一臺為改進前狀態(tài),一臺為改進后狀態(tài),在同一作業(yè)場,鏟裝1 h,試驗結果見表2.

表2 改進前后試驗油耗對比

從試驗結果上看優(yōu)化后整機的生產(chǎn)速度略有提升,生產(chǎn)率油耗相比優(yōu)化前減少10%,跑車油耗相比優(yōu)化前減少8.5%,需要指出是油耗受用戶操作習慣的影響很大,不同的操作手作業(yè)得出的數(shù)據(jù)會不一樣,但是優(yōu)化后整機油耗都會有明顯的改善。

6 結束語

從總體上看,裝載機油耗與整機各個系統(tǒng)都有關系,單對某一系統(tǒng)進行改進很難起到大的作用,把多個系統(tǒng)結合起來,綜合優(yōu)化,即使每個系統(tǒng)改進不多,累積起來也會有明顯的效果。

[1]張利平.液壓站的設計與使用[M].北京:海洋出版社.2004.

[2]余兀.進氣系統(tǒng)阻力對柴油機性能影響的研究.柴油機設計與制造,2006,(1):42-47.

[3]黎蘇,李明海.內燃機原理[M].北京:水利水電出版社,2010.

The Optim ization O f FuelConsum ption ForWheel Loader

XIEWen-qi,YANG di-xin

(Liuzhou Wuling Motors Co.,Ltd.,Liuzhou Guangxi 545007,China)

Through the analysis of loading machine working process of the system power consumption,can be optimized in the existing system,by reducing the unnecessary energy consumption,reduce loss of important link,the reasonablematchingmeans to reduce fuel consumption and validate the effectiveness.

wheel load;fuel consumption;efficiency

TH243

A

1672-545X(2016)05-0023-03

2016-02-18

謝文奇(1981-),男,湖南人,工程師,學士,主要研究方向為發(fā)動機應用。