分級器的工業應用與分析

蔡岳飛 顏繼勛(蘭州石化公司催化劑廠,甘肅蘭州730060)

分級器的工業應用與分析

蔡岳飛 顏繼勛(蘭州石化公司催化劑廠,甘肅蘭州730060)

分級器是催化劑生產過程中的重要設備,該分級系統具有分級粒度廣、切割精度高、分級效率高、調節手段靈活等優點,細粉粒度進入分級系統,通過利用分級器實現了對不同粒徑催化劑顆粒的分離控制,從而保證了催化劑產品質量。

分級器;分級粒度;分離控制

隨著工業化的不斷發展,催化裂化催化劑生產過程中一般采用壓力式噴霧干燥成型工藝,自然狀態下產品中細粉(粒度≤20μm)和粗粉(粒度≥150μm)總是占有一定比例。用戶在使用催化劑過程中,20μm以下的細催化劑加入到裝置后,一般還未能發揮催化作用就很快進入后續油氣分餾塔和再生煙氣,增加后續設備的負擔和環境污染。為了將半成品催化劑中小于20 μm的細粉及時分選出來,通過設備LHC~F型分級器進行細粉分離。

1 催化劑細粉粒度分級原理

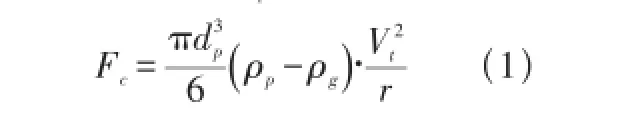

在分級器中,顆粒的分級主要依據不同粒徑的顆粒在旋轉的離心力場中受力運動差異來進行。流體的旋轉速度(切向速度Vt)很大程度上取決于渦輪的轉速度。顆粒密度為ρp,形狀為球形,粒徑dp,則顆粒所受到的離心力為:

假設顆粒很少,在離心力場中的沉降可按層流沉降考慮,使顆粒向旋轉中心運行的流體介質曳力為:

當Fc>Fd時,顆粒將向外飛向器壁,成為粗產品,并由分級器底部排出,當 Fc<Fd時,顆粒隨中心氣流經分級輪排出,成為細粉產品。其中粗顆粒受到的離心力要大于它們所受到的氣體曳力,而被移向分級器邊壁(其中也夾帶少量的細顆粒)沿壁面下滑,在此過程中又經過多道切向進氣的一次風和二次風的淘洗,將其中夾帶的細顆粒(小于20μm的顆粒)淘洗出被氣流攜帶進入分離空間內,滿足粒度要求的粗顆粒經旋轉隔氣閥及時地排出。

2 分級器的工業應用

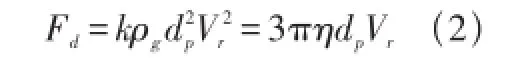

細粉粒度分級系統投用后,根據我廠提出的要求,分級輪轉速為1440r/min我們對該系統進行了多次調試。在引風機入口擋板全開,一次風擋板開一半,二次風全關的情況下,主要通過調節分級輪的轉速來控制分級器的切割粒徑。我們開始通過調整變頻器的輸出頻率來調整分級輪的轉速。調整分級輪轉速后,我們立即對產品和布袋細粉的粒度進行分析,發現產品細粉粒度偏高就繼續降低分級輪的轉速。通過為期一個月的運行與調試,催化劑細粉粒度分級系統使用效果統計如下:

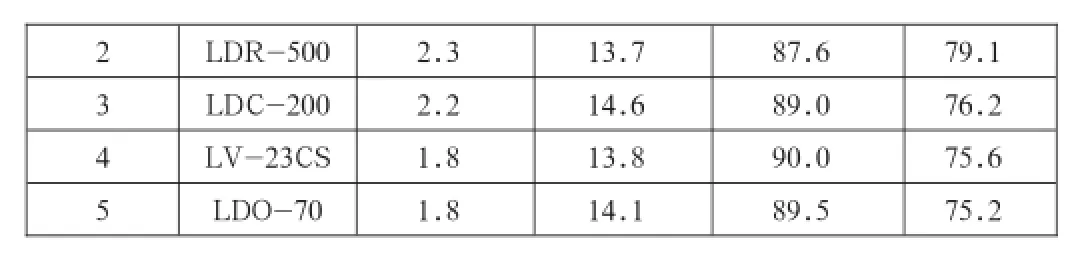

表1 產品粒度分布情況表

備注:生產品種按生產時間排序。

從產品粒度分布情況表(表~1)中我們可以看出,隨著我們對催化劑細粉粒度分級系統的調整,催化劑產品中的0~20μm細粉含量已經成功降到1.8%,達到了工藝生產要求,該系統工業應用成功。

3 分級器工藝優化

在分級器運行過程中發現,分級器最大問題是物料容易在分級器入口輸送管線內堵塞,造成管線內物料堆積流通停止,嚴重影響裝置正常生產。為了保證正常的生產,改善現有管線物料堵塞情況,針對現有管線系統分析,發現存在以下原因:首先,旋風分離器下方的隔氣閥翻板長時間磨損,翻板與閥體間隙過大密封效果差出現漏風現象,旋風分離器在風~7作用下產生自抽力,由于翻板磨損存在間隙,導致細粉物料在旋風分離器內懸空,當細粉物料無限產生,重量大于自抽力時,產生的大量細粉物料下落至隔氣閥中,然后落入分級器入口管線中。其次,旋風分離器分離出的細粉物料粒度小,在細粉物料出現堆積后由于細粉物料顆粒小流動性差,促使細粉物料堆積嚴重。最后,分級器入口管線內產生的風量抽力不足,導致旋風分離器回收落入分級器入口管線內的細粉物料無法進入分級器內進行分離,細粉物料隨著堆積填滿分級器入口管線,旋轉隔氣閥過載停車,生產停運。嚴重影響了平穩生產。

通過對分級器入口管線頻繁堵塞問題進行分析,找到了問題的關鍵所在,對存在問題進行實踐改善。首先,對旋轉隔氣閥翻板磨損進行修復,減小翻板與閥體間隙,避免出現漏風導致細粉物料在旋風分離器內懸空,無法平穩落入閥體保證物料有序穩定進入分級器入口管線。最后,由于分級器入口管線內風量抽力不足,需要對分級器入口管線進行優化來保證足夠風量抽走管線內的細粉物料,分級器入口管線內的風量抽力不足,無法將旋轉隔氣閥下料的物料帶入分級器,分級器入口管線有兩路分支管線,由于分級器引風機的風量是限定的,無法加大抽風量。為了保證使用原有風機前提下,我們只有通過將分級器兩路分支管線優化為一支串聯管線線從而去滿足生產要求。

4 結語

通過對催化劑細粉粒度分級系統的不斷調整,解決了影響系統正常運行的問題,將催化劑產品中的0~20μm細粉成功分離,催化劑產品粒度分布達到工藝生產要求。旋風分離器管線由于分級器投用后出現頻繁堵塞問題在經過管線優化后使得問題順利解決,保證了催化劑正常生產。