燃?xì)獍l(fā)生器通用監(jiān)測和控制系統(tǒng)的設(shè)計和應(yīng)用

何晶晶

(1.綿陽職業(yè)技術(shù)學(xué)院,四川綿陽621000;2.西南交通大學(xué),四川成都610000)

燃?xì)獍l(fā)生器通用監(jiān)測和控制系統(tǒng)的設(shè)計和應(yīng)用

何晶晶1,2

(1.綿陽職業(yè)技術(shù)學(xué)院,四川綿陽621000;2.西南交通大學(xué),四川成都610000)

針對現(xiàn)有燃?xì)獍l(fā)生器的監(jiān)測和控制系統(tǒng)大多通用性、擴(kuò)展性和可維護(hù)性不足的現(xiàn)狀,采用抽象化和分層設(shè)計思想建立了燃?xì)獍l(fā)生器通用控制模型,完成了硬件系統(tǒng)和軟件系統(tǒng)設(shè)計,將設(shè)計的系統(tǒng)應(yīng)用于某型燃?xì)獍l(fā)生器研制現(xiàn)場,結(jié)果表明,該系統(tǒng)具備良好的通用性和擴(kuò)展性,能適應(yīng)研制人員快速修改控制時序、增減控制對象等需要,具有顯著的工程應(yīng)用價值。

燃?xì)獍l(fā)生器;柔性;控制

燃?xì)獍l(fā)生器是一種利用助燃劑(氧氣、空氣或其他氧化物)及燃料(煤油、酒精、天然氣等)燃燒后產(chǎn)生成預(yù)訂壓力、流量和溫度的高溫燃?xì)獾膶iT裝置,燃?xì)獍l(fā)生器適合短時間內(nèi)輸出大功率熱能動力,工業(yè)上常見的燃?xì)廨啓C(jī)、火箭沖壓、高超聲速推進(jìn)地面試驗系統(tǒng)、高空試驗臺真空系統(tǒng)、軟著陸氣囊充氣裝置等都使用到了燃?xì)獍l(fā)生器裝置,在軍事和民用領(lǐng)域得到了廣泛應(yīng)用[1-3]。

燃?xì)獍l(fā)生器的關(guān)鍵技術(shù)在于測控,現(xiàn)代測控技術(shù)向著標(biāo)準(zhǔn)化、開放化趨勢發(fā)展,而在某一具體領(lǐng)域中使用的監(jiān)測和控制系統(tǒng),現(xiàn)代測控理念則較為強(qiáng)調(diào)整體系統(tǒng)的通用性、可維護(hù)性及擴(kuò)展性等[4]。從目前國內(nèi)外研究情況來看,各類燃?xì)獍l(fā)生器雖然應(yīng)用廣泛,但是由于各個研究單位技術(shù)傳承和技術(shù)壁壘等原因,監(jiān)測和控制系統(tǒng)的開發(fā)大多處于各自為政的狀態(tài),一般在設(shè)計燃?xì)獍l(fā)生器時主要著眼于解決當(dāng)時當(dāng)?shù)丶毙瑁^少考慮整體系統(tǒng)的通用性、擴(kuò)展性和可維護(hù)性。即便在同一研究單位內(nèi)也常發(fā)生當(dāng)對燃?xì)獍l(fā)生器進(jìn)行調(diào)整或改進(jìn)后,整個監(jiān)測和控制系統(tǒng)則必須作出重大修改才可重新使用,這樣的設(shè)計在實際生產(chǎn)生活中耗費了大量的人力、財力,嚴(yán)重的還會影響整體工程進(jìn)度。

在實際生產(chǎn)中,針對不同類型燃?xì)獍l(fā)生裝置或者同一類型燃?xì)獍l(fā)生器在不同情況下采用的控制和測量對象的數(shù)量及特性、控制時序、緊急關(guān)車要求都可能大為不同,傳統(tǒng)的監(jiān)測與控制系統(tǒng)難以簡單修改后直接應(yīng)用,其通用性和適應(yīng)性不足的弊端在日益激烈的科研和生產(chǎn)競爭中愈加顯現(xiàn)。因此,提高監(jiān)測與控制系統(tǒng)的可移植性、通用性和擴(kuò)展性,即使其具備良好的“柔性”,對于縮短新型燃?xì)獍l(fā)生裝置研制周期和費用、提高運行可靠性和適應(yīng)性都具有重要意義。本文擬構(gòu)建一種適用性和擴(kuò)展性良好,即具備一定“柔性”的監(jiān)測和控制系統(tǒng)。以便根據(jù)不同需要,僅需更換設(shè)備少部分硬件(例如測量傳感器、控制閥門等),結(jié)合控制軟件的簡單配置,即可應(yīng)用于不同類型或在不同工況下調(diào)整燃?xì)獍l(fā)生器實時監(jiān)測和運行控制。其適應(yīng)性和可靠性高、操作靈活,便于非專業(yè)人員的使用和維護(hù)。

1 通用控制模型分析

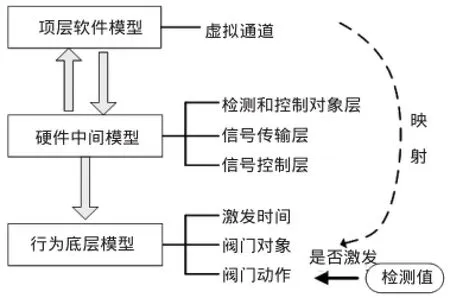

燃?xì)獍l(fā)生器通用監(jiān)測和控制系統(tǒng)整體設(shè)計主要思想為抽象化及分層設(shè)計,監(jiān)測模型和控制模型設(shè)計為三大部分,分別為試驗行為底層模型、硬件中間模型(與I/O硬件接口無關(guān))、頂層軟件模型(硬件無關(guān)),如圖1所示。

圖1 通用控制模型

在這三部分中,硬件中間模型包含由監(jiān)測和控制系統(tǒng)的硬件抽象出來的檢測和控制對象層、信號傳輸層和信號控制層,這是整個燃?xì)獍l(fā)生器通用監(jiān)測和控制系統(tǒng)中最主要的部分,主要實現(xiàn)以下功能:

(1)檢測和控制對象層主要包含控制閥門或傳感器等前端硬件的各類基礎(chǔ)參數(shù)定義,如:控制電壓、控制電流、供電電壓、傳感器輸出信號(電壓或電流)、信號傳輸線制等,通用性體現(xiàn)在可根據(jù)實際情況需要僅通過快速更換滿足上述定義標(biāo)準(zhǔn)的閥門或傳感器等來達(dá)到要求;

(2)信號傳輸層包含的硬件部分有信號傳輸電纜、信號轉(zhuǎn)接板等,在這一層定義了信號傳輸形式、通道數(shù)、信號調(diào)理形式及接插件接口標(biāo)準(zhǔn)等;

(3)信號控制層的主要硬件部分是I/O模塊,通過I/O模塊提供控制信號,同時采集監(jiān)測值。

頂層軟件模型與硬件無關(guān)的設(shè)計主要通過以虛擬通道映射來控制物理通道來實現(xiàn)。

2 系統(tǒng)設(shè)計

2.1硬件系統(tǒng)設(shè)計

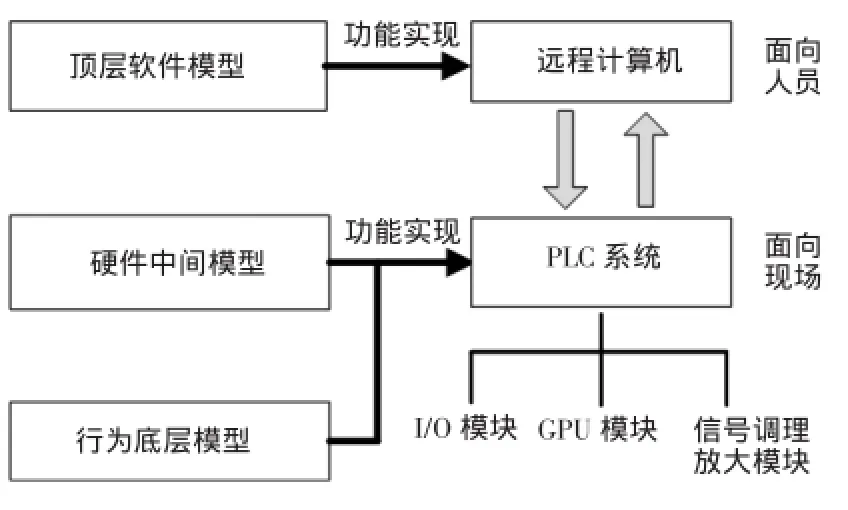

燃?xì)獍l(fā)生器通用監(jiān)測和控制系統(tǒng)設(shè)計要求系統(tǒng)工作穩(wěn)定、安全并可靠,且需具備較強(qiáng)的邏輯控制和數(shù)據(jù)處理能力,燃?xì)獍l(fā)生器遠(yuǎn)程監(jiān)測和控制系統(tǒng)采用PLC系統(tǒng)結(jié)合遠(yuǎn)程控制機(jī)的組成模式,系統(tǒng)硬件主要由遠(yuǎn)程控制計算機(jī)、PLC系統(tǒng)、閥門控制器、傳感器等組成。在此情況下,遠(yuǎn)程控制機(jī)主要實現(xiàn)頂層軟件模型定義的功能,PLC系統(tǒng)則實現(xiàn)硬件中間模型和行為底層模型定義的功能。如圖2所示。

圖2 控制系統(tǒng)硬件模型

簡單來說,整體試驗參數(shù)的設(shè)置、調(diào)度和運行等的操作由遠(yuǎn)程控制計算機(jī)負(fù)責(zé),試驗過程中參數(shù)的實時顯示、試驗數(shù)據(jù)的后期分析處理等也由遠(yuǎn)程計算機(jī)完成。通過這種方式,試驗操作人員能夠形象地查看到試驗狀態(tài)和數(shù)據(jù),并能夠?qū)崟r存儲數(shù)據(jù),而試驗原始數(shù)據(jù)的采集與保存則為后期查詢、分析、處理、報表、出圖等提供基本依據(jù)。燃?xì)獍l(fā)生器的核心控制系統(tǒng)是PLC系統(tǒng),PLC系統(tǒng)配置有CPU模塊和I/O模塊,構(gòu)成試驗行為底層模型。PLC系統(tǒng)的主要功能是完成燃?xì)獍l(fā)生器中主要參數(shù)如溫度、壓力等以及時序控制和過程參數(shù)測量處理,同時將數(shù)據(jù)發(fā)送至遠(yuǎn)程控制計算機(jī)。

2.2軟件系統(tǒng)設(shè)計

軟件方面,采用美國國家儀器公司推出的圖形化虛擬儀器開發(fā)平臺LabVIEW開發(fā)軟件系統(tǒng),Lab-VIEW系統(tǒng)編程高效、靈活、采用面對對象設(shè)計,具有強(qiáng)大的圖形編程能力和可視化編程環(huán)境。通過OPC技術(shù)可實現(xiàn)遠(yuǎn)程計算機(jī)與現(xiàn)場PLC的數(shù)據(jù)傳輸,讓現(xiàn)場試驗設(shè)備與遠(yuǎn)程控制系統(tǒng)的連接更為簡單、方便和靈活,具體如圖3所示。

圖3 控制系統(tǒng)軟件模型

OPC技術(shù)是建立在OLE規(guī)范之上,為工業(yè)控制領(lǐng)域設(shè)計的一種標(biāo)準(zhǔn)的數(shù)據(jù)訪問機(jī)制。為實現(xiàn)數(shù)據(jù)訪問由OPC服務(wù)器和OPC客戶端兩個部分構(gòu)成。OPC客戶端與OPC服務(wù)器的數(shù)據(jù)交互包括兩個方面:一是讀取數(shù)據(jù)(客戶端從服務(wù)器);二是寫入數(shù)據(jù)(客戶端向服務(wù)器)。遠(yuǎn)程控制計算機(jī)和現(xiàn)場試驗系統(tǒng)之間的通信建立在OPC與PLC系統(tǒng)上,設(shè)備壓力、溫度等由PLC系統(tǒng)通過傳感器進(jìn)行采集,采集到的數(shù)據(jù)則通過OPC提供給遠(yuǎn)程控制計算機(jī),遠(yuǎn)程控制計算機(jī)可對PLC系統(tǒng)傳上來的數(shù)據(jù)進(jìn)行實時處理,從而實現(xiàn)對燃?xì)獍l(fā)生器的遠(yuǎn)程監(jiān)控。

3 系統(tǒng)應(yīng)用

采用以上設(shè)計思想的遠(yuǎn)程監(jiān)視和控制系統(tǒng)硬件已經(jīng)應(yīng)用于某型燃?xì)獍l(fā)生器研制現(xiàn)場。實際應(yīng)用結(jié)果表明,該系統(tǒng)能快速方便地進(jìn)行增加控制閥門并快速完成配置或修改控制時序等功能,極大克服了傳統(tǒng)監(jiān)測與控制系統(tǒng)不具“柔性”的缺點,具備良好的通用性與擴(kuò)展性,滿足了現(xiàn)場燃?xì)獍l(fā)生器研制人員根據(jù)調(diào)試情況,快速方便地修改控制時序、增減控制對象等的需要。

4 結(jié)束語

(1)燃?xì)獍l(fā)生器通用監(jiān)測和控制系統(tǒng)整體設(shè)計主要思想為抽象化及分層設(shè)計,監(jiān)測模型和控制模型設(shè)計為三大部分,分別為試驗行為底層模型、硬件中間模型(與I/O硬件接口無關(guān))、頂層軟件模型(硬件無關(guān)),能極大程度上實現(xiàn)監(jiān)測與控制系統(tǒng)設(shè)計與具體控制對象無關(guān)。

(2)柔性監(jiān)測與控制系統(tǒng)應(yīng)用于燃?xì)獍l(fā)生器調(diào)試和研制現(xiàn)場,解決了傳統(tǒng)系統(tǒng)難以根據(jù)調(diào)試情況適時修改控制系統(tǒng)的困難,具有顯著的工程應(yīng)用價值。

[1]于功敬.VXI通用測試軟件框架結(jié)構(gòu)的研究[J].計算機(jī)自動測量與控制,1999,7(3):6-8.

[2]盧志剛.非線性自適應(yīng)逆控制及其應(yīng)用[M].北京:國防工業(yè)出版社,2004:98-125.

[3]郭宵峰.液體火箭發(fā)動機(jī)試驗[M].北京:宇航出版社,1990:65-180.

[4]李小兵.三相專用電源屏的監(jiān)測與控制系統(tǒng)設(shè)計.電子科技大學(xué)學(xué)報[J].2001,30(3):259-262.

Design and Application of UniversalMonitoring and ControlSystem for Gas Generators

HE Jing-jing1,2

(1.Mianyang Vocational and Technical College,Mianyang Sichuan 621000,China;2.Southwest Jiao Tong University,Chengdu Sichuan 610000,China)

Aiming at deficiency of universality,mobility and maintainability ofmonitoring and control systems for gas generators,an universal control model for gas generators was proposed by using abstraction and delamination design method.Based on this universal control model,the hardware and software of a monitoring and control system were accomplished.The results of applying this system to a gas generator show that the system canmeet the requirements of quick modifying control objects or time sequences,demonstrating universality and expansibility. Therefore,the universalmonitoring and control system has bright prospect for engineering application.

TP273

A

1672-545X(2016)06-0021-02

2016-03-26

四川省教育廳市廳及科研項目(編號:14ZB0398)

何晶晶(1982-),女,四川瀘州人,講師,主要從事測控與通信技術(shù)研究。