復合材料機身框的力學性能

李維娜

?

復合材料機身框的力學性能

李維娜

液體成型技術大大地降低了復合材料昂貴的制造成本,為復材提供了廣闊的應用前景。目前,針對液體成型制件力學行為的研究還很少。因此,本文通過彎曲試驗研究了熱壓罐和液體成型工藝下復合材料框的力學性能。結果表明,熱壓罐制備的試驗件具有較高的破壞載荷和剛度。液體成型試驗件容易發生分層,承載能力明顯低于熱壓罐試驗件。可能是因為液體成型試驗件的樹脂浸潤不夠或分布不均導致層間粘結力不夠,從而影響其承載能力。

復合材料具有較高的比強度和比剛度,這能帶來大幅度的結構減重,因此它在航空、航天領域有著廣闊的應用前景。目前,先進民機(B787、A350)上復合材料的用量已超過了50%。復材成型方法主要有兩種:熱壓罐成型和液體成型。熱壓罐成型原理是利用熱壓罐內部的高溫壓縮氣體產生壓力對復合材料坯料進行加熱、加壓以完成固化成型的方法。它適合制備大面積復雜型面的航空件,如蒙皮、壁板和殼體等。熱壓罐工藝對模具的設計要求高,模具必須具有良好的高溫剛性、導熱性和氣密性,而且熱壓罐系統龐大,結構復雜,價格昂貴,一次性的投入高。液體成型是近年來發展起來的復合材料成型技術。它的出現大大降低了復材件昂貴的制造成本,為復材開辟了廣闊的應用領域。樹脂傳遞模塑RTM(Resin Transfer Molding)是液體成型中歷史最久、應用最廣的一種。RTM是將纖維預制件放置于封閉的模腔內,采用注射裝備將樹脂以低壓注入模腔的一種成型工藝方法。目前,針對不同工藝下復材制品的力學行為的研究還很少。因此,本文以熱壓罐和RTM兩種方式制備碳纖維加強的復材框為研究對象,通過彎曲試驗來研究不同制造工藝下框的承載能力,并分析復材框的破壞形式。

試驗方案

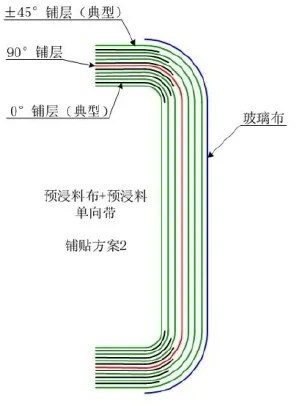

試驗件為高600mm,長1839mm的碳纖維增強復材半框。熱壓罐試驗件采用漢高公司提供的預浸料單向帶和織物,RTM試驗件采用漢高環氧樹脂和非屈曲經編織物NCF(non-crimp fabric)。試驗件鋪貼方式如圖1所示。彎角處的鋪層選擇從里向外退鋪。這種鋪貼方式,外緣剛度較小,當外緣受壓時不會因為剛度大抵抗變形而產生較大的應力,加速框破壞的發生。

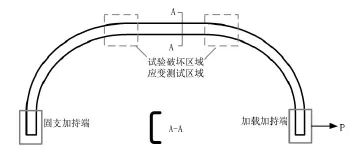

彎曲試驗加載方式如圖2所示,通過框端頭拉力產生彎曲載荷效應來實現加載。半框一端固定,一端施加框平面內的拉力,直至框破壞。框的面外剛度低,為防止出現面外失穩,在試驗件上放置三塊約束蓋板,提高彎曲試驗的成功率。

試驗結果與分析

圖1 典型鋪層信息

加載時,框內緣受拉,外緣受壓。加載初期,框發生彈性變形,位移和載荷成線性關系。由于蓋板的約束,框在載荷較低時不會發生總體失穩。隨著載荷增加,受壓的框外緣會發生外翻,但可以繼續承載。增加載荷,外緣在壓應力下發生分層,分層擴展較慢。當加載到破壞載荷,外緣分層迅速擴展導致框破壞,失去承載能力。

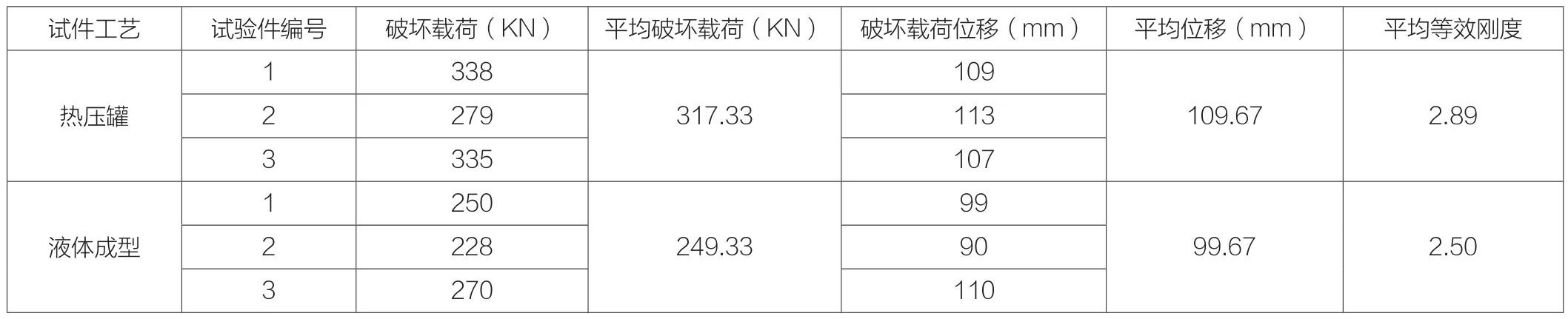

表1 試驗結果

圖2 試驗裝置示意圖

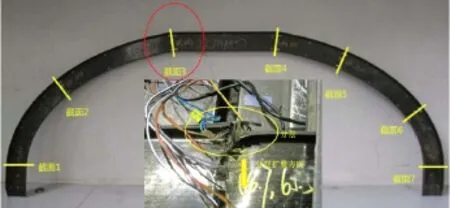

圖3 試驗件外緣發生分層破壞

試驗發現,不管是通過熱壓罐工藝還是液體成型工藝制備的試驗件,框的破壞均發生在平直段和彎曲段的過渡區域(見圖3)。此處外形曲率發生變化,引起應力集中,是整個框的薄弱點。表1給出了實驗得到的框破壞載荷和框端位移。結果顯示,熱壓罐制備的框具有較大的破壞載荷,同時其平均位移也較大。為有效衡量框的承載性能,引入等效剛度的概念,即單位加載位移上所能夠承受的載荷。熱壓罐制備的試驗件等效剛度大,承載性能更好。

結束語

本文通過彎曲試驗研究了不同制造工藝下復材框的承載能力,得到以下結論:1. 復材框的主要破壞形式是受壓框外緣的分層并擴展,導致框斷裂,喪失承載能力。2.采用熱壓罐成型技術的試件具有更優異的承載性能,平均破壞載荷大,等效剛度大。3. 液體成型RTM技術制備的試件在較小的載荷下(未到破壞載荷)就發生分層,加載至破壞載荷時,分層迅速擴展導致框破壞。可能是RTM工藝下,樹脂浸潤不夠或分布不均導致易于分層,從而影響其承載能力和力學性能。

李維娜

上海飛機設計研究院結構設計研究部

李維娜(1986)女,江蘇宿遷,博士研究生,工程師,主要研究方向為飛行器設計。

10.3969/j.issn.1001-8972.2016.11.016