模具制造中3D打印技術的應用研究

嚴道發

(蘇州工業園區職業技術學院,江蘇 蘇州 215123)

模具制造中3D打印技術的應用研究

嚴道發

(蘇州工業園區職業技術學院,江蘇蘇州215123)

3D打印技術興起于20世紀末,也被稱為增材制造,是快速成型技術的分支。在近幾年,3D打印走進了普通大眾的視線,引起了人們的廣泛關注,并在多個領域蔓延。而模具制造是工業的基礎,模具行業在國民經濟中有重要地位,模具行業的發展水平可以影射出國家的制造水平。3D打印技術在模具行業的應用程度不斷加深和拓展,在我國也有強勁的發展勢頭。文章簡單分析了3D打印技術的工作原理、特點以及在模具行業中的應用優勢,運用實例闡述打印技術在模具制作中的具體應用,提出3D打印技術目前存在的技術局限和未來的應用前景。

模具制造;3D打印技術;應用

一、3D打印技術工作原理及特點

利用3D打印技術生產加工模具,可以不用將模具的結構及形狀的復雜程度考慮在內,特別是曲面加工時候,3D打印技術有其特有的優勢。隨著該項技術的發展,原型材料和性能也不斷完善,能夠與傳統的制造法互相補充,在模具行業中發揮的作用和功能將越來越大。

(一)3D技術的原理

根據3D打印技術目前的發展程度,常見的3D打印技術包括了光固化成型(SLA)、三維粉末黏結(3DP)、熔融沉積快速成型(FDM)等三種。以上技術種類與以往的噴墨打印機工作原理較為相似,但使用的材料不同。噴墨打印機噴出的是墨水,而3D打印機噴出的是蠟、黏結劑、樹脂等材料。

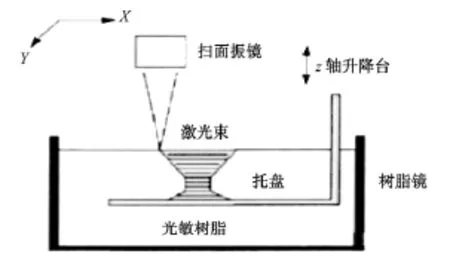

光固化成型(SLA)利用的材料是光源照射熱敏性或者激光性材料,一層一層掃描后照射固化,以此獲得目標產品。SLA技術的研究最為深入,其發展也最為成熟,比較適合應用在精度較高和結構復雜的元件打印中,如圖1。

圖1 光固化成型原理

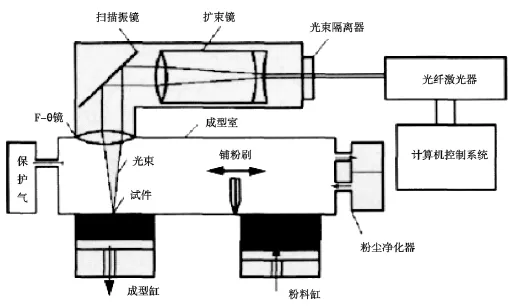

三維粉末黏結原理(如圖2)是先在工作的平面上鋪設上一層粉末性材料(塑料粉末、金屬粉末、陶瓷粉末等),黏合劑通過噴嘴噴射到工作面待成型區,等待成型區的粉末材料黏結,就會形成目標產品的截面形狀,最終打印出目標產品。

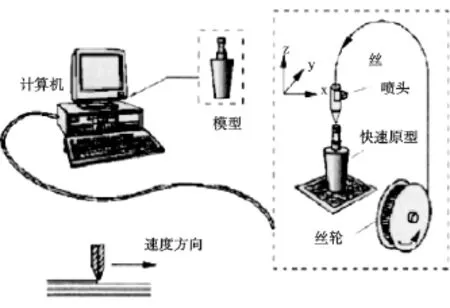

熔融沉積快速沉積,即熔絲沉積(如圖3),是將絲狀性的熱熔材料進行熔化處理,噴嘴將熔化后的熱熔材料噴出,沉積在事先固化好的材料上,此步驟循環進行,經過材料的層層堆積,最終形成目標產品。熔絲沉積方法是3D打印技術中應用最多的技術,其制造成本低,方法簡單易懂。

(二)3D打印技術特點

3D打印技術的應用會隨著時間的推移而發揮更大的作用,成為促進制造產業升級的方法之一。該技術主要有三個特點,生產周期短,復雜模型成型快,制造精度高。3D打印技術可以縮短生產周期,簡化生產步驟,省略了傳統制造業中的一些加工程序,從設計到成品的全過程都可以在計算機中完成,大大提高生產效率。同時,3D打印機生產產品可以不考慮目標產品的復雜程度,直接對復雜模型進行制作。該技術在制作產品曲面中有不可替代的優勢。此外,制造精度較高的產品中,3D技術制造后的結構可以達到更高的精度,包括尺寸、形狀和位置精度等,這也是模具加工行業沒有的亮點。

圖3 熔融沉積成型原理

二、3D打印技術在模具制造中的運用

(一)模具制造中3D技術的應用

傳統的模具制造是利用CAD軟件進行模流分析、軟件修正,及確定進料點和分型線等,所設計出來的零部件、元件進行組裝調試,整個流程費時費力,生產周期偏長,并且不能存在任何缺陷,否則會造成巨大損失。3D打印技術用逆向工程的思維來轉換傳統模具的生產加工方式,因其在形狀和結構精度較高的產品中的特有優勢,可以有效解決加工過程中母模問題,減少了傳統模具制造中的設計環節,使得產品的更新換代時間更短。模具行業中的傳統生產方法也可以與該技術相結合,發揮各自的優勢,3D技術在模具制作中的應用會有更重要的作用。

圖2 三維粉末黏結原理

通常情況下,3D打印技術的打印程序可以分為三步。第一步,3D建模。利用3D建模軟件,如UG、Pro/E等將產品三維參數模型確定下來,這需要保證模型的尺寸、形狀等精度,模型的質量可以決定后期目標產品的打印質量。第二步,模型分層。打印機里有自動分層軟件,可以將3D模型沿著工作面分層,每一層有產品的二維信息數據。通常情況下,分的層數越多,打印產品的質量和精度越高,但其打印的速度也會相應地放慢,進而降低了生產效率。第三步,打印。打印機的讀取程序可以自動識別出分層內的二維信息數據,將粉末材料等黏合起來,通過層層堆積,最后形成目標產品。

(二)模具制造中3D技術應用實例

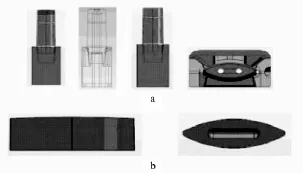

3D打印技術在一副模具異形型芯中的實際應用。圖4中的塑件用以進行模型設計。該塑件的腔體深度65毫米,長短邊分別是30和15毫米,細長空心塑件。圖4中(a)(b)分別是塑件正側面及頂底部結構。

圖4 塑料結構

采用UG軟件對圖4中的塑料構件的成型設計,型芯設計結構如圖5。因為塑件呈細長型,所以其型芯也需設計為細長型。冷卻問題是模具制造中的難題,尤其是細長型芯的冷卻。基于傳統生產方法,在型芯上設置水道的難度較大,所以必須采取底部冷卻的方法(如圖5),而由于型芯過于細長,其冷卻效果不佳,可能引起塑件變形彎曲,降低生產效率和產品質量。

圖5 型芯結構

打印型芯結構。因為細長型芯采用底部冷卻方式,所以其冷卻效果不佳。因此,應結合3D打印技術優化該結構和冷卻水道。為了加強細長型芯的冷卻效果,在型芯結構上設計了冷卻水道(如圖6),但傳統生產方法不能或無法加工水道。利用3D技術的話,可以將異形水道型芯加工成實際產品。如在圖6中,(a)是用傳統方法生產加工出來的產品;(b)是3D打印技術加工出來的結構,加工出來的細長型芯具有整體性,細長型芯的冷卻問題得到有效解決,提高了型芯的冷卻效果。最后對模具進行總裝設計。

圖6 打印的型芯結構圖

傳統制造方法無法完成細長型芯冷卻水道的加工,而3D技術卻很好解決了這個問題,提高了產品的生產質量和效率。同時,有效提升了模具制造的能力,如在模具冷卻水道設計制造,模具的注塑周期大大縮短,還實現加工材料的零浪費的效果。3D打印技術轉換了設計的思維,可以根據元件的受力部位和承重情況進行思考,也可以將現有的技術形態升級,因為其生產制造的流程簡單且期短,通過集成數控加工等制造技術可以提高復合制造能力。

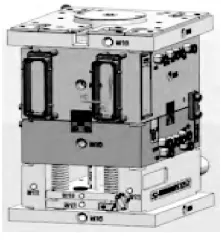

圖7 總裝圖

三、3D打印技術受限原因

3D打印的優勢顯而易見,可以節約原料,還可以制造精度更高的產品,簡化模具生產步驟,減少人力加工等。但其發展受到一些限制,如模具力學性不能保證、元件的尺寸受限、打印所需的材料偏少等。

(一)打印模具的力學性能不能保證

元件的力學性能可以影響到產品的使用,是元件的重要參數之一。元件的選材、設計和分析制造等都需要參照力學參數。傳統方法中的數控加工方式可以有效保證元件的力學性能,并且,在此過程中,會對元件進行熱處理等工作,耗費的時間較長,力學性能相對較好。3D打印技術中,不能對元件進行熱處理工作,就不能保證元件的硬度韌性和強度,這是3D打印技術需要攻克的難題之一。

(二)超大型模具的打印難以完成

3D打印機的規格從1.2×1.2m擴展到1.8×1.8m,成為當時世界最大的3D打印機。但是,這也不能滿足現實的需要,如在工業中會運用到更大的模具,3D打印機無法完成,所以解決打印大型模具的技術難題勢在必行。

(三)能夠供應3D打印的材料的商家少

傳統制造行業中,所用的模具材料種類繁多,形狀相同的原件可能會因為所處部位的不同而使用不同的材料。目前為止,我國3D打印機使用的材料都是進口的,以色列的Object公司掌握了14種材料和107種混材,是目前掌握打印材料最多的公司,并且部分材料并不能運用于工業生產中。3D打印零件可能會因為材料的選擇有限提高生產成本。由于3D打印機是自帶測量打印軟件,不同廠家生產的打印機和研發的軟件之間的互通性不高,在一定程度上影響著實際操作。目前的3D打印機只是單機工作,還不能遠程或者聯機工作,因此,遠程控制和網絡服務的打印機是未來研究的熱點。

四、3D打印技術的發展前景

傳統模具加工制造技術和3D打印技術都存在不足和獨特的優勢,讓兩者相互融合是該技術發展的方向,發揮各自的優勢,做到揚長避短,提高生產效率。如某企業開發了新產品,可以利用3D打印技術進行樣本生產,方便產品的修改訂正等;產品完全符合要求后,用傳統模具制造技術進行大規模的生產。傳統生產方法需要先做模具,再生產出樣本產品,對樣本產品進行反復修改,最后才能制作出符合要求的產品。整個過程繁雜冗長,效率很低,而運用3D打印技術,可以在計算機上進行修改設計,簡化生產流程。但當進行大規模生產時,由于3D打印機是單機工作,不能做到批量生產,所以運用傳統模具制造方法進行批量生產,加快產品面世速度,提高生產效率,增加經濟收益。此外,需要加強傳統制造方法和工業材料生產的速熔連接方法,研發出價格低廉、質量優良的打印材料,爭取3D打印技術不再受到材料的限制。

模具制造行業和3D打印技術都在飛速地發展,兩者相互補充、相互促進。國際模協會秘書長認為,在未來3D打印機可以完成三成的工業產品,剩下的七成還是需要有模具生產制造出來。同時,3D技術與逆向工程及測量工程有機聯合在一起,可以促進模具制造領域的技術更新,不斷攻克3D打印技術現存的技術難題,使得3D打印技術在模具研發設計和制造中有更廣闊的應用。

[1]伍倪燕,廖璘志,傅貴興,王渝平.3D打印技術對模具制造技術的影響分析[J].模具制造,2014(10):86-88.

[2]郭日陽.3D打印技術及產業前景[J].自動化儀表,2015 (3):5-8.

[3]厲成龍,馮楨.3D打印技術在現代模具制造中的應用[J].裝備制造技術,2015,(5):275-276.

[4]桂艷.3D打印技術對模具行業的影響[J].河北農機,2015 (10):41-42.

[5]陳興龍,陶士慶,李志奎,孫靜,董湘茹.3D打印技術在模具行業中的應用研究[J].機械工程師,2016(1):174-176.

[6]王穎,袁艷萍,陳繼民.3D打印技術在模具制造中的應用[A].中國機械工程學會特種加工分會.第16屆全國特種加工學術會議論文集(下)[C].中國機械工程學會特種加工分會,2015:6.

G718.5

A

1673-0046(2016)7-0177-03