鉬精礦濃縮脫水工藝研究及應用

秦華江 王恩祥 趙 濤 張 月 康亞周

(1.金堆城鉬業股份有限公司;2.陜西華光實業有限責任公司)

?

鉬精礦濃縮脫水工藝研究及應用

秦華江1王恩祥2趙濤1張月2康亞周1

(1.金堆城鉬業股份有限公司;2.陜西華光實業有限責任公司)

陜西華縣某鉬選廠鉬精礦產品原采用NZ-9中心傳動耙式濃密機濃縮+CW-5圓盤真空過濾機過濾+HD-DLH400型電磁螺旋干燥三段脫水工藝,存在能耗高、鉬金屬流失嚴重等問題。在工藝流程考察的基礎上進行了脫水工藝的流程改造試驗。結果表明,采用國產HVPF-9M2立式全自動隔膜壓濾機取代原過濾—干燥工藝可以達到設計指標,且具有工藝流程簡單、能耗低、鉬金屬流失少、環境污染輕等優點。

鉬精礦壓濾脫水

陜西華縣某選鉬廠鉬精礦產品中-0.023mm粒級含量在87%以上。因粒度極細、含藥劑量大,造成礦漿粘度大,沉降困難,原采用NZ-9中心傳動耙式濃密機濃縮—CW-5圓盤真空過濾機過濾—HD-DLH400型電磁螺旋干燥機干燥三段脫水工藝去除精礦中水分[1],工藝能耗大。HD-DLH400型電磁螺旋干燥機所需溫度高,使得鉬精礦中殘留的部分藥劑揮發產生煙氣排入大氣,部分細粒級鉬精礦也隨著煙氣彌散,產生大量粉塵,不但造成產品的流失,而且污染車間生產環境,危害職工健康。為了改善生產環境,減少資源流失,對鉬精礦脫水工藝進行技術改造,以改善車間工作環境,減少鉬精礦資源流失。

1 鉬精礦性質

陜西華縣某選鉬廠鉬精礦金屬礦物主要為輝鉬礦,其次為黃銅礦、方鉛礦、閃鋅礦,脈石礦物主要為云母、石英等,浮選精礦濃度約8%。鉬精礦化學多元素分析結果見表1,粒度分析結果見表2。

表1 鉬精礦化學多元素分析結果 %

表2 鉬精礦粒度分析結果%

由表1、表2可以看出,鉬精礦-0.025mm粒級占87.40%,屬于極細粒級物料。粒度越細物料比表面積越大,越容易吸附選礦藥劑,采用濃縮—過濾—干燥三段脫水工藝,雖然能夠獲得水分合格的鉬精礦產品,但生產過程中產生大量粉塵和煙氣,生產環境惡劣。

2 鉬精礦脫水試驗

2.1過濾機選擇試驗

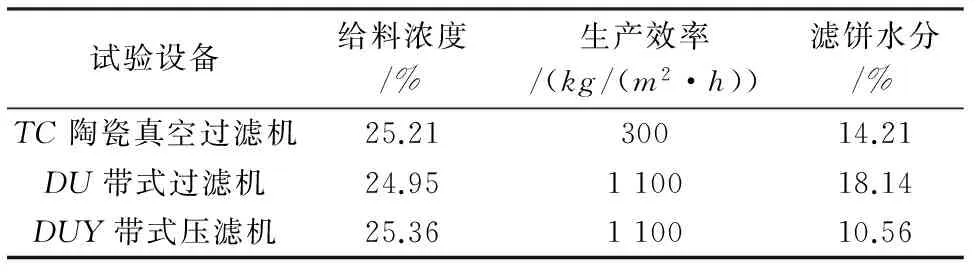

目前國內外用于精礦脫水的工業生產設備主要為真空過濾機、壓濾機和離心脫水機[2]。離心脫水機一般用來處理微細而難沉淀的物料,很少應用于金屬礦產品脫水,因此,小型試驗不考慮使用離心脫水機。使用真空過濾機與壓濾機分別對經NZ-9中心傳動耙式濃密機濃縮的鉬精礦進行脫水試驗,結果見表3。

表3 鉬精礦脫水試驗結果

表3表明:采用普通真空過濾機不能通過兩段脫水獲得濾餅水分小于12%的指標,只能采用三段脫水工藝,即在真空過濾后,再用干燥機對過濾濾餅進行干燥作業,而三段脫水工藝成本高;帶式過濾機的脫水效果差,而且需添加絮凝劑,降低生產成本,沖洗濾布的清水用量較大;DUY帶式壓濾機的脫水效果較好,無需添加藥劑,即可使濾餅水分小于12%。因此,選擇壓濾機。

2.2壓濾機處理能力試驗

為確定壓濾機處理鉬精礦時的單位面積處理能力,常溫下,采用HVPF-0.2立式壓濾機在實驗室進行小型壓濾試驗。果如表4所示。

表4 立式壓濾小型試驗結果

由表4可知,給料濃度為30%的情況下,單位面積產能為480kg/(m2·h),濾餅水分為10.60%;給料濃度為50%的情況下,單位面積產能為530kg/(m2·h),濾餅水分為10.92%。

2.3半工業試驗

為準確選型,在小型試驗的基礎上繼續進行半工業試驗,半工業試驗采用過濾面積為2m2的壓濾機,試驗給料為按照濃度高低取得的濃密機底流鉬精礦,結果如表5所示。

表5 立式壓濾半工業試驗結果

由1#~4#試驗,給料濃度超過45%時,濾餅厚度大于30mm,平均1個工作循環的時間約為4.5min,考慮工業生產時還有卸料時間及濾布清洗時間,取工業生產的1個作業循環時間為7min,由試驗時每個作業循環的濾餅產量為0.085t/m2,計算出工業生產時的壓濾機單位面積處理能力為0.73t/(m2·h);由5#~8#試驗,給料濃度為34.5%~36.1%時,濾餅厚度在16~23mm之間,平均1個工作循環的時間約為5.5min,考慮工業生產時還有卸料時間及濾布清洗時間,取工業生產的1個作業循環時間為8min,由試驗時每個作業循環的濾餅產量為0.06t/m2,計算出工業生產時的壓濾機單位面積處理能力為0.45t/(m2·h);由9#~12#試驗,給料濃度為19.7%~22.4%時,濾餅厚度在14~20mm之間,平均1個工作循環的時間約為7.5min,考慮工業生產時還有卸料時間、濾布清洗時間,需通過調整進料時間控制濾餅厚度,取工業生產的1個作業循環時間為9min。根據試驗時每個作業循環的濾餅產量為0.05t/m2,計算出工業生產時的壓濾機單位面積處理能力為0.3t/(m2·h)。

試驗時選取的濃密機底流濃度為25%~45%,為使設計更符合生產實際,選取給料濃度35%,濾餅厚度20mm,1個作業循環時間為8min,單位面積處理能力為0.45t/(m2·h)。

3 設備選型

3.1濃縮設備的校核

選廠浮選獲得的鉬精礦礦漿濃度較低,約為8%,要達到給入脫水設備給礦濃度為35%的要求,壓濾前必須進行濃縮作業。選廠原三段脫水工藝中有1臺NZ-9中心傳動耙式濃密機,為了驗證該濃密機是否滿足兩段脫水工藝要求,進行校核計算。

選廠全年生產鉬精礦為1萬t,全年按330d計,則日處理鉬精礦30.3t,查表可知:浮選鉬精礦的處理能力q取值范圍是0.4~0.6t/(m2·d),取q=0.5t/(m2·d),則需要的濃縮機沉淀面積為60.6m2,NZ-9濃密機的沉淀面積為63.59m2,能夠滿足鉬精礦濃縮作業的需求。

3.2壓濾機的選擇

根據該選廠全年產鉬精礦實物量1萬t,全年生產330d,每天生產8h,每小時需處理鉬精礦3.79t,壓濾機單位面積處理量為0.45t/(m2·h),可以算得需要立式壓濾機的壓濾面積為8.42m2。

故選用壓濾面積為9m2的立式全自動隔膜壓濾機[3],考察國內礦山使用國產立式壓濾機生產使用情況后,最終確定采用核工業煙臺同興實業有限公司生產的HVPF-9M2立式壓濾機。

4 改造后工藝流程及指標

4.1工藝流程

浮選鉬精礦經NZ-9濃密機濃縮至底流濃度35%左右,底流經給礦泵給入立式全自動壓濾機,濾餅包裝后為成品鉬精礦。壓濾機濾液和濃密機溢流進入沉淀池進行二次沉淀,沉淀池底流返回濃密機,溢流水進入尾礦。工藝流程如圖1。

4.2工業生產指標

2013年10月,HVPF-9M2立式全自動隔膜壓濾機安裝調試完畢,與NZ-9濃密機聯合組成兩段脫水工藝,運行12個月,統計成品鉬精礦水分含量最高為11.66%,平均為11.37%,達到了設計指標。

圖1 脫水工藝流程

5 綜合效益分析

5.1減少鉬精礦損失

原有工藝鉬精礦每年隨煙氣損失鉬精礦實物量約500kg(平均品位約54%),折合鉬精礦標量600kg,鉬精礦按照2014年平均價格1 200元/(噸·度)測算,年可減少鉬精礦經濟損失3.24萬元。

5.2立式壓濾機國產化效益

國外壓濾機供應商一直占領著國內立式壓濾機市場,無論是設備采購還是后期維護成本均居高不下,而HVPF-9M2立式全自動隔膜壓濾機的成功使用,說明國產立式壓濾機技術已日趨成熟。國外拉羅克斯9M2立式壓濾機較HVPF-9M2立式全自動隔膜壓濾機采購價格高約80萬元,使用國產HVPF-9M2立式全自動隔膜壓濾機可節約投資80萬元。壓濾機消耗件濾布國產較進口的每條便宜約 2 000元,使用周期均為2個月,使用國產濾布每年可節約1.2萬元。可見立式壓濾機國產化后效益顯著,對國內礦山使用國產立式壓濾機提供了借鑒。

5.3社會效益

采用HVPF-9M2立式全自動隔膜壓濾機,生產過程中不產生粉塵和煙氣,改善了車間工作環境,減少了金屬流失,實現了清潔生產。

6 結 論

采用NZ-9中心傳動耙式濃密機濃縮—HVPF-9M2立式全自動隔膜壓濾機壓濾的兩段鉬精礦脫水工藝取代原用NZ-9中心傳動耙式濃密機濃縮—CW-5圓盤真空過濾機過濾—HD-DLH400型電磁螺旋干燥三段脫水工藝,可以達到設計指標,且減少了生產環節,提高了人員的勞動效率,全自動隔膜壓濾機不產生粉塵和煙氣,能夠改善職工作業環境,且每年減少500kg鉬精礦流失,具有良好的經濟效益和社會效益。

[1]劉迎春,李九洲,張美鴿.鉬精礦脫水新工藝研究及應用[J].中國鉬業,2012(1):30-32.

[2]孫時元.中國選礦設備手冊(下冊)[M].北京:科學出版社,2006.

[3]胡啟峰.全自動立式壓濾機的結構探討[J].金川科技,2007(4):54-56.

[4]張強.選礦概論[M].北京:科學出版社,2006.

2016-01-05)

秦華江(1983—),男,工程師,714102 陜西省華縣金堆鎮。