小規格合金鋼生產線工藝優化實踐

劉亞麗

(山鋼股份萊蕪分公司 特鋼事業部,山東 萊蕪 271105)

?

小規格合金鋼生產線工藝優化實踐

劉亞麗

(山鋼股份萊蕪分公司 特鋼事業部,山東 萊蕪 271105)

為保證產品質量,提高小型合金鋼棒材產品市場競爭力,針對生產中存在的問題,優化孔型系統,重新設計翻鋼板,改進冷剪孔型剪刃,實現了生產的順利進行,提高了產品質量。

圓鋼; 孔型系統; 翻鋼板; 剪刃

1 前 言

萊鋼小型合金鋼棒材線經過多次技術升級與改造后,目前形成了Φ550×1+Φ450×6+Φ350×6合理工藝布局,基本滿足了生產的需要,年產35萬噸合金鋼棒材的生產能力,主要生產規格為Φ12~Φ65 mm。

為進一步提高特鋼小型合金鋼棒材的產能和產品質量,為了在激烈競爭的市場中求得生存和發展的要求,必須努力提高我廠參與市場競爭的能力,就必須對生產工藝進行技術改造升級,并進一步謀求工藝穩定順行,提高生產效率,努力降低生產成本,通過不斷的完善改進和優化工藝來達到工藝技術和產品質量升級的目的。

2 新技術開發應用條件及技術方案

2.1新技術開發應用條件

萊鋼特鋼事業部小型車間在2002年合金鋼棒材半連軋改造、2003年后步工序改造和2008年后部工序改造后,年生產能力為35萬噸;其主要的軋鋼設備有Φ550×1三輥粗軋機一列,Φ450×6平立交替中軋機組,Φ350×6平立交替精軋機組;其主要的輔助設備有三段式蓄熱式加熱爐一座,一座66×10 m的步進式冷床,一臺500噸冷剪,一臺160噸熱剪和一組打捆收集裝置;車間廠房布置成“┕┛”形布置;主要生產Φ12~Φ65 mm規格的圓鋼,主要品種有碳結、合結、齒輪、軸承等。

2.2技術方案

針對小型合金鋼棒材生產線制約生產的的瓶頸問題進行逐一解決,通過優化Φ550粗軋工藝、設計差異化翻鋼板、設計成品孔型采用孔型兩側用切線連接的擴張角法、改進冷剪孔型剪刃等以達到不斷提高工藝穩定性,實現小型合金鋼棒材質量升級的目的。

3 技術方案的實施

3.1Φ550粗軋工藝設計

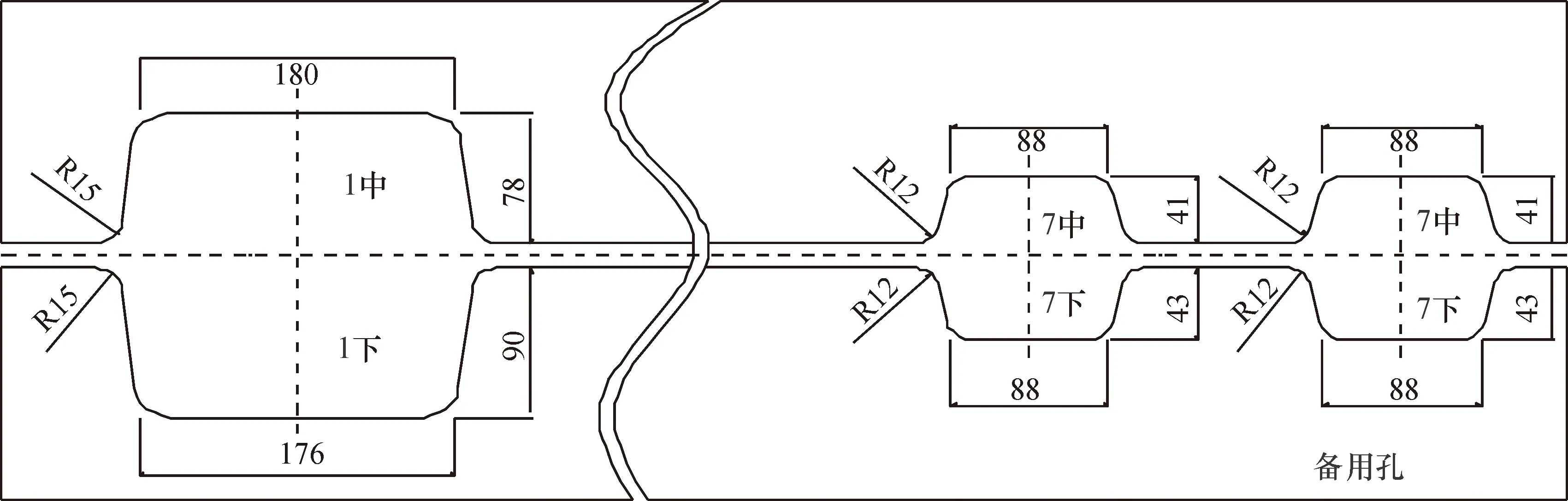

180*220*3 000 mm的坯料Φ550粗軋工藝為:坯料經過7道次軋制,為中精軋提供斷面為100*100 mm的粗軋坯,生產Φ22~Φ65規格圓鋼。此工藝7道軋槽易老化,Φ550更換頻繁,生產成本較大。針對此問題,設計在Φ550下輥增加一個備用孔槽,以增加過鋼量,提高產品質量。增加備用孔槽后,Φ550過鋼量可由5 000噸提高到了6 000噸,同時產品質量得到了保證。具體孔型尺寸見圖1、圖2。

圖1 改進前Φ550孔型

圖2 改進后Φ550孔型

3.2中、精軋連軋工藝設計

中、精軋連軋設計有兩套工藝,一套為來自粗軋斷面為70*70 mm的粗軋坯生產Φ12~Φ25 mm規格圓鋼,另一套為來自粗軋斷面為100*100 mm的粗軋坯生產Φ25~Φ65 mm規格圓鋼。

(1)成品尺寸重新設計

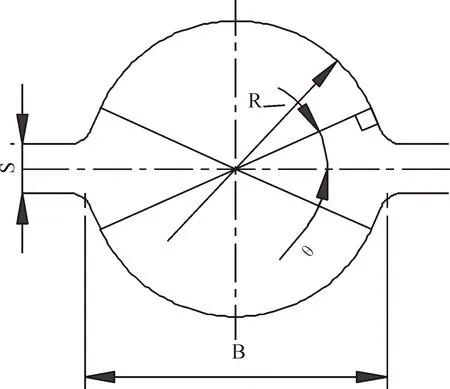

圓鋼成品孔的設計合理與否,將直接決定產品斷面尺寸的精確性,并直接影響產品質量,目前廣泛使用的成品孔構成方法有兩種:雙圓弧半徑法、孔型兩側用切線連接的擴張角法。小型車間目前使用的雙圓弧半徑法,但隨著對圓鋼產品質量要求的提高,這種方法已不適用高精度圓鋼生產,它只能滿足GB702-86標準中第三組精度要求,為保證產品尺寸精度,減少尺寸不合,設計小型車間成品孔全部采用孔型兩側用切線連接的擴張角,

此方法其主要工藝參數有基圓半徑R和成品孔寬度B,如圖3所示:

用這種方法構成的成品孔,其孔型寬度B值較小,且擴張角θ總小于30°,因此該方法也稱為高精度法。R和B計算公式如下:

圖3 成品孔型示意圖

R=0.5(d-(0~1.0)△-) (1.007~1.02)

B=(d+(0.5~1.0△+)(1.007~1.02)

其中:d為圓鋼公稱直徑,△-為允許負偏差,△+為允許正偏差,1.007~1.02為熱膨脹系數該方法具有中心擴張角小、軋制時金屬超出標準圓的部分比較少、易控制成品寬度、樣板制作簡單等優點。成品孔型優化后,提高了圓鋼尺寸精度,減少了過程廢品,提高了成材率。

3.3差異化翻鋼板設計

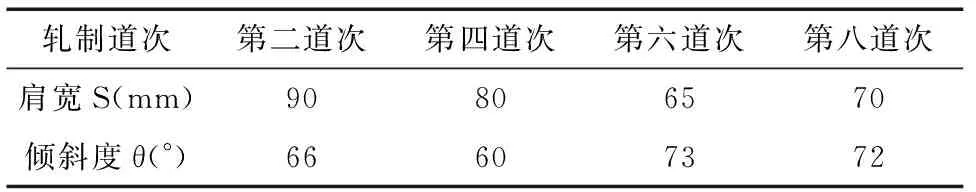

根據三輥粗軋機生產工藝要求,第二、四、六、八道次軋制后必須翻鋼,三輥粗軋機正面采用翻鋼板簡單方便,可減少人工操作,提高生產效率。但傳統翻鋼板肩寬相同,適用于斷面差異小、重量較輕的坯料,但小型車間Φ550軋制道次較多,各道次坯料斷面差異大,實際生產中,Φ550第二、四、六道次坯料經過翻鋼板后,因翻鋼斜面角度不夠,無法翻鋼,需要人工翻鋼,生產效率低下。

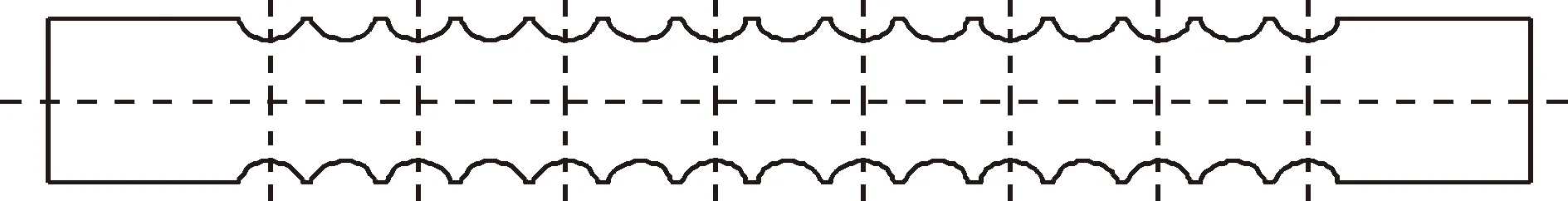

經測量,分析得出原因:四個道次(即第二、四、六、八道)肩寬均為85 mm,但各道次料型尺寸均不相同,翻鋼板受力也不相同,料型較大的第二、第四道次,因翻鋼板受力不夠,施加在坯料上的反作用力不夠大,因此不能夠實現翻鋼。針對此原因,重新設計差異化翻鋼板,如圖4所示。

各道次翻鋼板肩寬S和傾斜度θ設置如表1所示:

表1

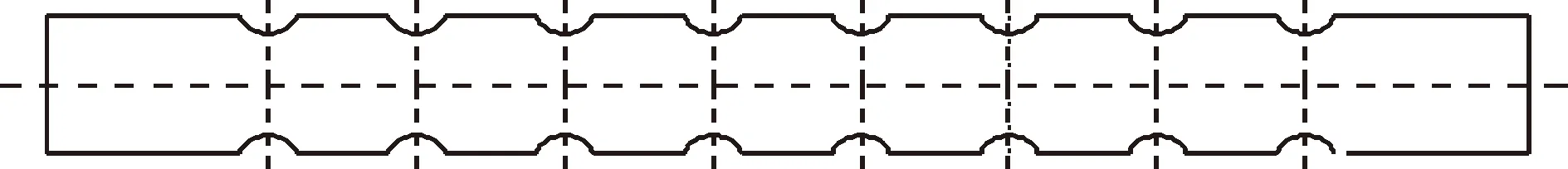

3.4冷剪孔型剪刃改進

小型車間原使用400噸冷剪孔型剪刃在使用過程中刃口常出現細小的崩裂現象,嚴重影響剪切質量。同時,由于孔型剪孔型設計不合理、孔型數量太少、剪切時圓鋼難以與孔型對正,且孔型公用性較差每次更換規格時都需要換孔型剪刃嚴重影響生產效率。針對此問題,特制定了改進措施:保持孔型深度不變,加大開口度和孔型半徑;增加孔型數量,在相鄰兩孔型之間增加一個孔;相鄰兩孔型之間用圓弧倒角過度;對400噸冷剪剪刃的材質和硬度進行了改進,采用材質為H13注滲WC剪刃,提高剪切強度。新孔型剪刃更利于圓鋼和孔型對正,提高剪切效率。具體見圖5、圖6。

圖5改進前剪刃

圖6 改進后剪刃

4 研究結果和分析

4.1研究結果

萊鋼特鋼小型合金鋼棒材工藝優化與改進后,Φ550和連軋工藝穩定性提高,過程軋制廢品減少,產品質量穩步提高,同時生產效率穩步提高,小時產量由80噸提高到了100噸。

4.2驗證實驗和應用結果

萊鋼特鋼小型合金鋼棒材工藝優化與改進后,工藝穩定性提高,軋機的穩定性明顯提高,致使軋制過程中,每一道的料形尺寸得到了很好的控制,尺寸精度明顯提高,減少了堆鋼、拉鋼等工藝事故,大大減少了換輥時間,有效地提高了產品質量穩定性和生產效率,產量大大提高,同時解決生產中存在的問題、提高了軋槽使用壽命、縮短了換輥換槽時間、降低了生產成本,成材率指標和產品質量大幅度提高,

5 結 論

萊鋼特小型合金鋼棒材工藝優化與改進后,經過近半年的生產,生產順行,生產效率大大提高;工藝過程穩定,成品尺寸良好,產品質量大大改觀;同時工人的勞動強度大幅度降低,各項成本消耗指標降低,工藝優化達到了預期的效果。

[1]高偉,王玉峰. 圓鋼尺寸偏差分布及定徑[J].軋鋼,2004,21(5):59-61.

[2]戚新軍,何曉波,等. 槽鋼剪切工藝優化[J].軋鋼,2009,26(2):64-65.

[3]李曼云. 小型型鋼連軋生產工藝與設備[M].北京:冶金工業出版社,1998:163-171.

Optimization and Practice in Small Alloy Steel Bar Hot-rolled Process

LIU Yali

(The Special Steel Plant of Laiwu Breach Company,Shandong Iron and Steel Co.,Ltd.,Laiwu 271105,China)

In order to ensure the product quality,improve the small alloy steel bar product market competitiveness,in view of the production problems,optimization of the pass system,to design turn plate,improve cutter system,realized the production run smoothly,improve the product quality.

round bar; pass system; turn plate; cutting edge

劉亞麗(1984-),女,工程師,大學本科,2006年畢業于西安建筑科技大學.

TG142.1

A

1671-3818(2016)01-0019-03