萊鋼120萬噸鏈篦機-回轉窯結圈控制

張德千

(萊蕪鋼鐵集團有限公司,山東 萊蕪 271126)

?

萊鋼120萬噸鏈篦機-回轉窯結圈控制

張德千

(萊蕪鋼鐵集團有限公司,山東 萊蕪 271126)

采用新技術、新工藝優化球團生產工序,從造球、鏈篦機、回轉窯等關鍵點采取措施,優化參數,改造設備,使回轉窯結圈周期延長,取得了良好的經濟效益。

回轉窯; 結圈; 控制; 改造

1 前 言

鏈篦機-回轉窯是鋼鐵行業生產酸性球團的主要設備之一,其中生球在回轉窯內部高溫的作用下,回轉窯內襯表面形成厚厚的一層保護層,在工藝參數異常的情況下,該保護層逐漸加厚,縮小窯內空間,使熱量不能均勻傳遞,被迫停機,即稱為結圈。結圈是球團礦生產的技術難點之一,因此控制回轉窯結圈對球團礦生產具有重要意義。

萊鋼120萬噸鏈篦機-回轉窯投產初期,回轉窯結圈較為嚴重,結圈不但增加了工人的勞動強度,還會影響球團礦的質量,損壞窯內耐材,縮短回轉窯使用壽命,發生紅窯事故。為此,相關技術人員從原料、生球強度、皂土質量、輥篩等方面采取一系列措施抑制結圈現象,使結圈周期顯著延長,取得了顯著的經濟效益。

2 結圈機理探索

2.1回轉窯結圈

球團礦焙燒一般包括5個過程,即干燥、預熱、焙燒、均熱、冷卻,回轉窯結圈主要發生在焙燒階段,焙燒階段的溫度一般為1 000~1 300℃,預熱過程尚未完成的反應,如分解、氧化、脫硫、固相反應也在此繼續進行。這里的主要反映有鐵氧化物的結晶和再結晶,晶粒長大,固相反應以及低熔點化合物的熔化,形成部分液相,球團礦體積收縮及結構致密。120萬噸鏈篦機-回轉窯在投產初期,部分工藝參數處于探索階段,各種參數匹配在不斷調整時期,造成回轉窯內溫度分布不合理,煤氣流波動較大,最快時生產三天時間就會出現結圈掉塊現象,嚴重時掉大塊會把下料口堵死,造成回轉窯被迫停機,生產波動較大,球團礦產量、質量無法達到公司要求。

2.2結圈原因探討

(1)結圈的主要原因是生球質量不好,粉末入窯,由于窯內溫度控制不合理,粉末在窯內高溫區液相粘結作用下不斷結厚,形成金屬化固態物質,同時粉末繼續粘結在回轉窯內圈的金屬化物料上,惡性循環,當厚度達到一定程度時,在球團物料的沖刷下,一部分會產生脫落,影響生產穩定,同時一部分繼續粘結在回轉窯內壁上,不斷縮小窯內空間,嚴重影響球團礦結晶長大的條件,造成球團質量急劇下降。

(2)萊鋼由于沒有自己的礦山資源,球團礦用精粉全部外購。其中國產精粉的質量波動較大,同時國產精粉的批量小,料種雜,粒級分布不均勻,-200目含量平均65%左右,微細顆粒少,SiO2含量偏高,造成生球表面不光滑,含粉多,生球通過鏈篦機干燥預熱后入窯,造成窯內粉末含量偏高,高溫下含硅酸鹽粉末易于FeO形成低熔點化合物附著在窯襯上形成窯皮,并逐漸長大結厚,產生結圈現象。

(3)圓盤造球設備存在缺陷,圓盤傾斜角度不合理,倉下插板閥控制放料,易懸料、堵料,造成造球混合料下料不勻,給料量波動,同時圓盤造球機旋轉刮刀是在中部兩個旋轉刮刀架,每個刮刀架中有5個刮刀,而且刮刀離盤底50 mm。該刮刀使用壽命短而且成球性較差。離盤底距離大易造成盤底積料,致使盤內填充率降低,物料在盤內的時間縮短,使小球在長大時間變短,生球落下強度變差,易產生粉末,容易粘料。

(4)熱工制度不合理,環冷熱量利用差,整個鏈篦機各段溫度偏低,造成生球在鏈篦機中爆裂,入窯干球強度差,同時回轉窯屬于瘦長窯,長徑比達到8.4(42/5),助燃風量不足,燒嘴火焰不能及遠,回轉窯窯頭、窯中溫度過高,窯尾廢氣溫度低,熱量直接輻射到窯壁,使高溫區集中,粉末在此部位極易熔化形成窯皮,不斷加厚導致嚴重結圈。

(5)同時,擺動皮帶布料不均勻,導致到鏈篦機上料層東側厚西側薄,料層厚的一側下層生球預熱強度差,爆裂較多,容易產生粉末入窯,助長了結圈現象。

3 采取主要措施

3.1加強原料管理,穩定精粉成分

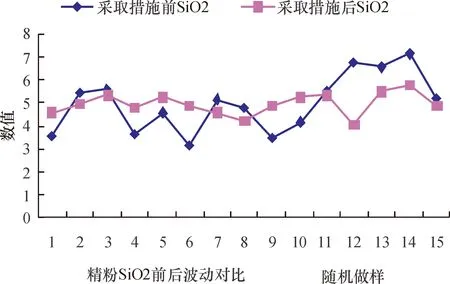

進廠精粉盡量采購SiO2含量較低的精礦粉,配礦時以穩定球團礦品位和SiO2含量為主導思想。由于國產精粉中石頭、化纖袋、草繩等雜物較多,經常造成下料斗堵塞、強力混合機超負荷、輥篩磨損加快及輥隙超標等情況出現,首先加強進廠精粉質量把關,對質量達不到質量要求的禁止進廠,其次在受料轉運站增設了雜物分離篩,在配料槽的上下、造球混合料倉上下及生球輥篩出球口分別安裝格柵,將一些雜物過濾除去,并安排人員及時清理雜物,通過采取多道雜物欄截措施,減少了混合料中雜物量,保護了強力混合機,減少了篩輥的磨損,改善了造球,減少了濕返料量,提高了生球質量穩定性,見圖1圖2 所示:

圖1 精粉中TFe變化

圖2 精粉中SiO2變化

3.2改造圓盤生產系統

(1)給料裝置改造

造球是球團生產線的關鍵環節,生球質量好,粉末入窯少,則回轉窯結圈的可能性就會降低,改進給料裝置,圓盤給料機盤面積料太厚,堵塞中心出料口,形成中心死料柱,造成混合料倉經常懸料、堵料,混合料下料不均,給料量波動大,造球盤操作不穩定,在圓盤給料機下料口加裝導料板,將原先的尖椎狀點線給料改為平鋪面狀給料,同時在給料膠帶機下料口安裝松料裝置。通過上述技改措施,使圓盤造球機的給料穩定、均勻、面狀松散,有利于穩定造球操作,減少濕返量,較大的促進了生球產、質量的提高。

(2)加水裝置優化

更換不合適的噴頭、噴管,重新選型、安裝,對滴水、霧水的加水點位置重新調整、布置,在造球供水管路上加裝了增壓泵,以此增加管路壓力,改善加水的霧化效果,改造后成球速度、生球粒度組成得到改善,生球水分、濕返料量得到有效控制。

(3)改進刮料裝置

改造前盤面易粘料、塌料,填充率小而負荷大,盤面不活躍,生球中大塊狀返料多,主要是刮刀材質不耐磨,磨損嚴重時未能及時調整更換,造成球盤底襯、角、邊料抬高較厚所致。對此,將盤面旋轉刮刀的角、邊固定,刮刀刀頭均更換為高耐磨合金陶瓷刮刀。改造后的球盤填充率、生球產質量有較大提高,見表1:

表1 造球系統改造效果對比

3.3改造輥篩系統

大小球篩輥子易變形,且輥縫容易堵塞,直接導致濕返料中夾帶合格球,合格生球中夾帶不合格球,嚴重時返料中夾帶合格球在一半左右,不但影響生球產量,而且濕返料增加會惡化造球。為此,將輥篩軸承座之間增加固定墊片,防止輥子間隙變形,安裝視頻監控,制定人工定期巡檢制度,及時發現、清理輥篩縫隙的雜料,及時調整擺頭皮帶兩側擺動距離,確保鏈篦機兩側布料均勻,改造后濕返料中夾帶的合格球比率下降到10%以下,濕返量大幅下降并持續穩定。

3.4優化熱工制度

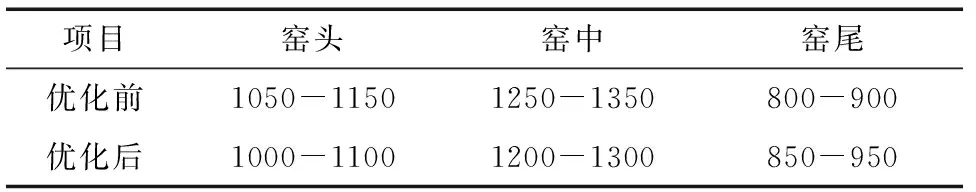

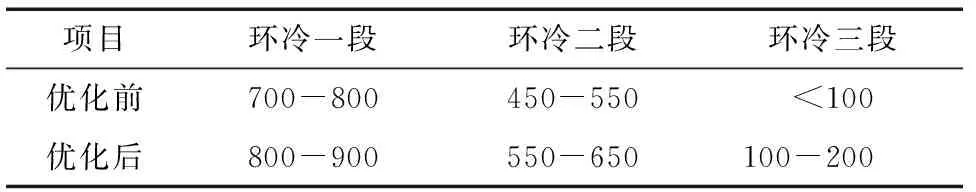

調整鏈篦機、環冷機各段風機的風門開度,提高鏈篦機抽風干燥段及環冷各段溫度,提高生球預熱質量,把回轉窯燒嘴的位置前移了300 mm,并調整燒嘴直風、旋風風風量,調整火焰形狀,使窯內形成合理的溫度分布,避免窯內高溫區域集中而形成結圈物。三大主機熱工優化效果對比如表2、表3、表4。

表2 鏈篦機熱工制度優化效果(℃)

表3 回轉窯熱工制度優化效果(℃)

表4 環冷機度優化效果(℃)

5 結 論

通過采取一系列有效的措施,生球質量明顯提高,生球粒度均勻,濕返量顯著降低,進入鏈篦機生球強度提高,入窯粉末減少,控制了回轉窯結圈的生成條件,回轉窯結圈周期延長到2個月以上,工人的勞動強度降低,設備作業率提高,球團產質量穩定在較高水平,回轉窯結圈現象得到了有效的遏制。

Laiwu 1.2 million tons grate-kiln ring formation control Laiwu Iron and Steel Group steel Ironworks

ZHANG Deqian

(Laiwu Iron and Steel Group Co.,Ltd. Shandong Laiwu 271126)

The introduction of new technologies,new processes to optimize pellet production process,the key point to take measures from balling,grate,rotary kiln,optimizing the parameters of the transformation equipment,rotary kiln ring cycle extended,and achieved good economic.

ring formation control transformation

張德千(1982-),男,工程師,從事燒結球團技術管理工作.

TF355.1

A

1671-3818(2016)01-0009-03