高效核電汽輪機高壓模塊結構強度的研究

鄧志成, 王秀瑾, 汪 勇, 楊 宇

(上海發電設備成套設計研究院, 上海 200240)

?

高效核電汽輪機高壓模塊結構強度的研究

鄧志成, 王秀瑾, 汪勇, 楊宇

(上海發電設備成套設計研究院, 上海 200240)

對高效核電汽輪機的高壓模塊的結構強度進行了研究,采用有限元分析技術,對高壓轉子、高壓閥殼和高壓內缸在穩態額定工況和冷態啟動工況的溫度場和應力場進行了計算校核,對強度不合格的部件進行了結構優化。結果表明:經過結構優化改進后,高效核電汽輪機高壓模塊結構強度設計合格。

核電汽輪機; 高壓模塊; 有限元; 結構強度

我國現有的核電汽輪機大部分為飽和蒸汽汽輪機,與常規火電汽輪機相比,飽和蒸汽核電汽輪機的主蒸汽參數和相對內效率都比較低,建造成本也比較高。某型號核電機組汽輪機的高壓進汽采用過熱蒸汽,進汽溫度達到566 ℃,與飽和蒸汽核電汽輪機相比,具有熱效率高、熱耗率低、轉換比高、安全性好等優點,稱之為高效核電汽輪機,其高壓模塊工作溫度高,工作條件惡劣,是核電常規島的關鍵部件。為了確保汽輪機高壓模塊的安全性,需要進行高壓模塊結構強度研究[1-7]。筆者采用有限元分析技術,對某型號高效核電汽輪機的高壓模塊的高壓轉子、高壓內缸和高壓閥殼建立有限元模型,研究高壓轉子、高壓內缸和高壓閥殼的穩態額定工況與冷態啟動工況的溫度場和應力場分布,對這些部件進行強度校核,并對強度安全裕度不足的部件進行結構改進,為保障該型號高效核電機組的長期安全運行提供依據。

1 研究對象

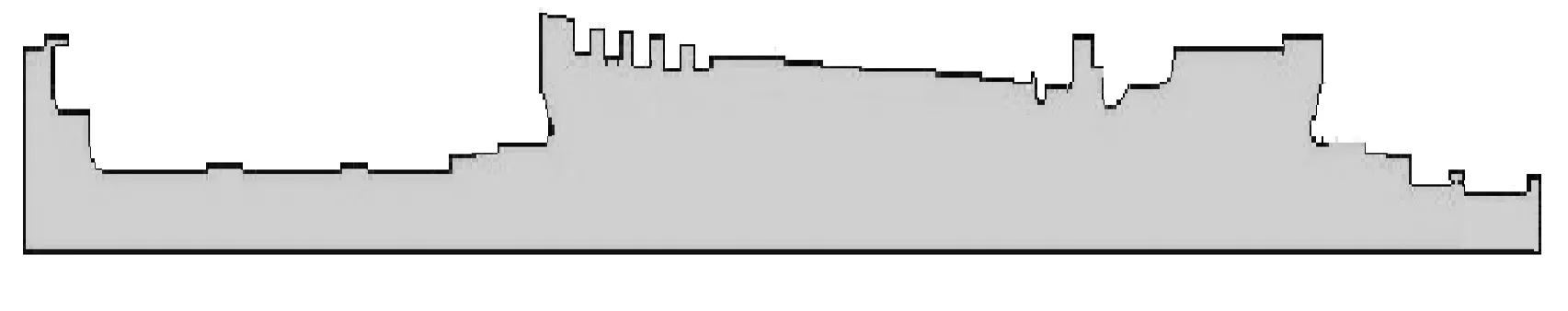

1.1 高壓轉子有限元模型

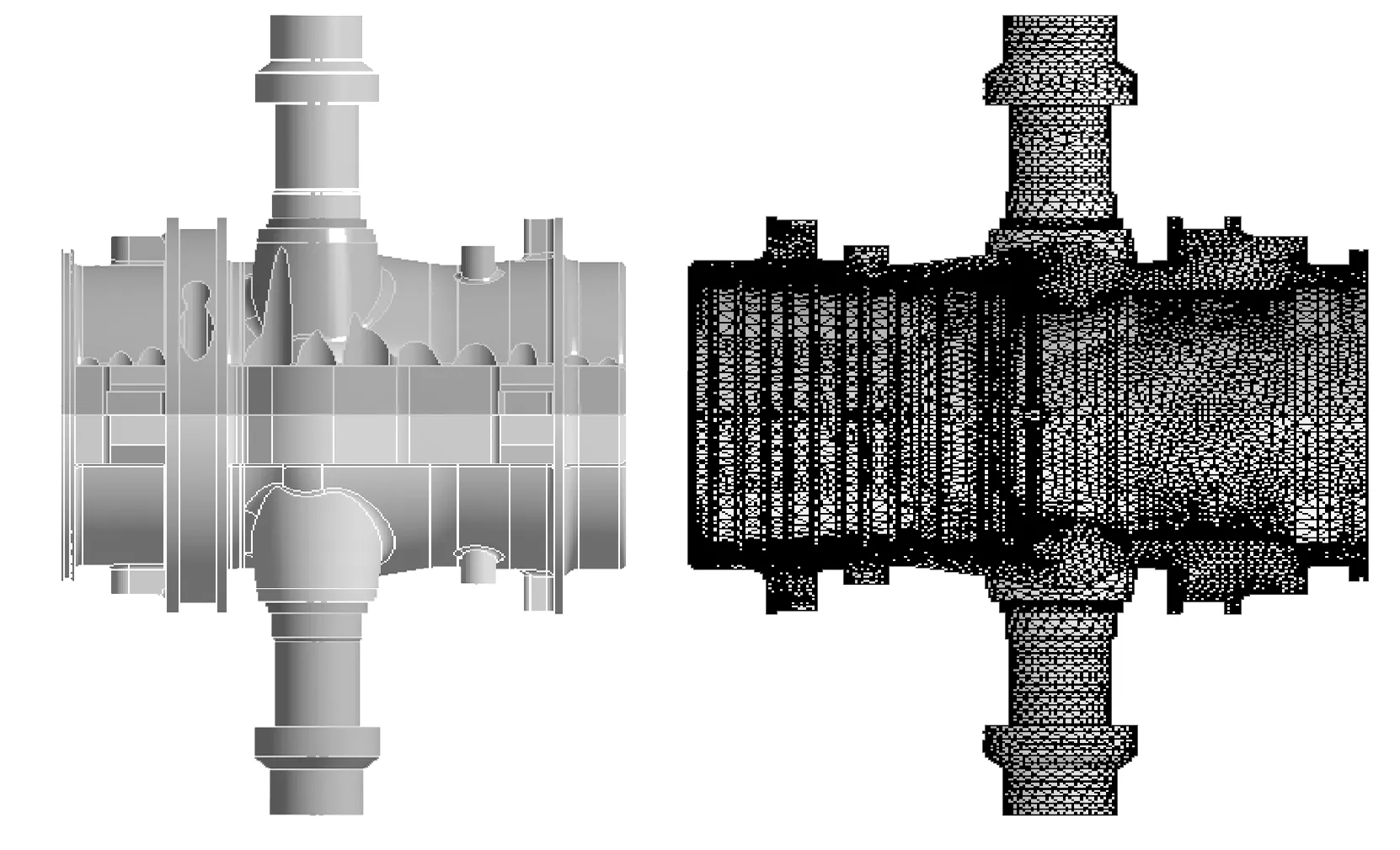

高效核電高壓轉子采用二維軸對稱結構進行計算,模型見圖1。在計算過程中,葉片對輪盤的作用處理為導熱和離心力載荷,采用四面體網格對高壓轉子進行網格劃分,對于結構突變區域進行局部細化,其網格模型見圖2。

圖1 高壓轉子的幾何模型

圖2 高壓轉子的網格模型圖

熱邊界條件:高壓轉子的輪緣、汽封部位、葉輪、光軸等高壓轉子外表面,取與蒸汽強制對流換熱的第三類邊界條件;高壓轉子軸頸部位外表面取為第三類邊界條件;轉子聯軸器端面取熱流密度為零的第二類邊界條件,即絕熱邊界條件。

力邊界條件:高壓轉子的轉速為3 000 r/min,在高壓轉子各級輪緣施加對應各級動葉片的離心力,高壓轉子施加自身旋轉產生的離心力。

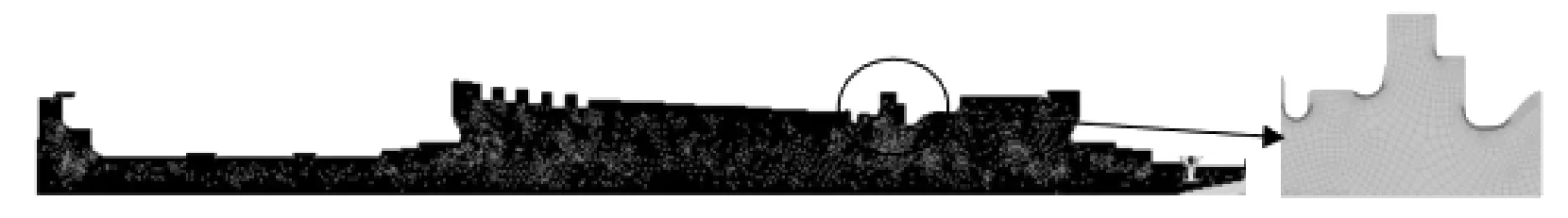

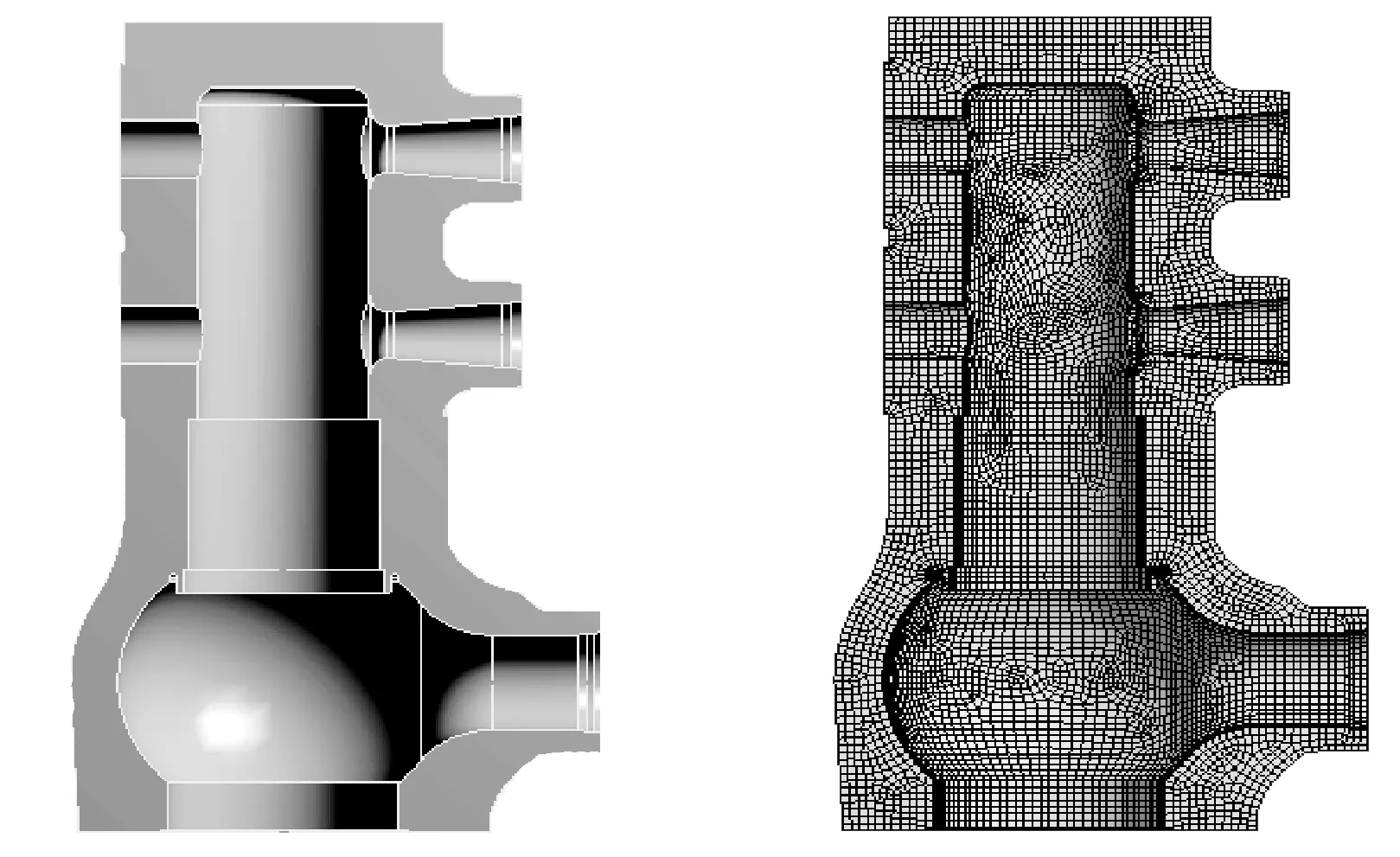

1.2 高壓閥殼有限元模型

高效核電高壓閥殼幾何模型和網格模型見圖3,高壓閥殼網格模型采用三維結構進行計算,在計算過程中,采用六面體網格對高壓閥殼進行網格劃分,對于結構突變區域進行局部細化。

圖3 高壓閥殼的幾何與網格模型

熱邊界條件: 汽輪機高壓閥殼內表面取與蒸汽強制對流換熱的第三類邊界條件,外表面為熱流密度為零的第二類邊界條件,即絕熱邊界條件。

力邊界條件:高壓閥殼內表面施加相應的蒸汽壓力。

1.3 高壓內缸有限元模型與邊界

高效核電高壓內缸模型和網格模型見圖4,高壓內缸網格模型采用三維結構進行計算,在計算過程中,靜葉對內缸的作用處理為導熱,采用四面體網格對高壓內缸進行網格劃分,對于結構突變區域進行局部細化。

圖4 高壓內缸的幾何與網格模型

熱邊界條件: 汽輪機高壓內缸內表面的靜葉根部、內缸表面光滑段、汽封部位、進汽管道內表面、抽汽腔室、抽汽管道內表面等高壓內外表面,取與蒸汽強制對流換熱的第三類邊界條件。

力邊界條件:高壓內缸表面施加相應的蒸汽壓力。

2 計算結果與分析

2.1 穩態額定工況計算結果

2.1.1 高壓轉子穩態額定工況溫度場和應力場

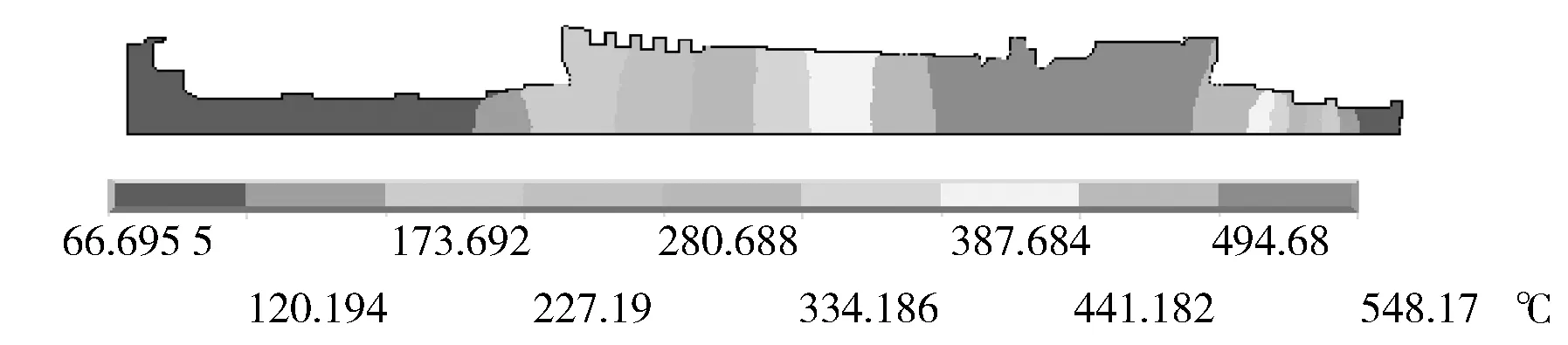

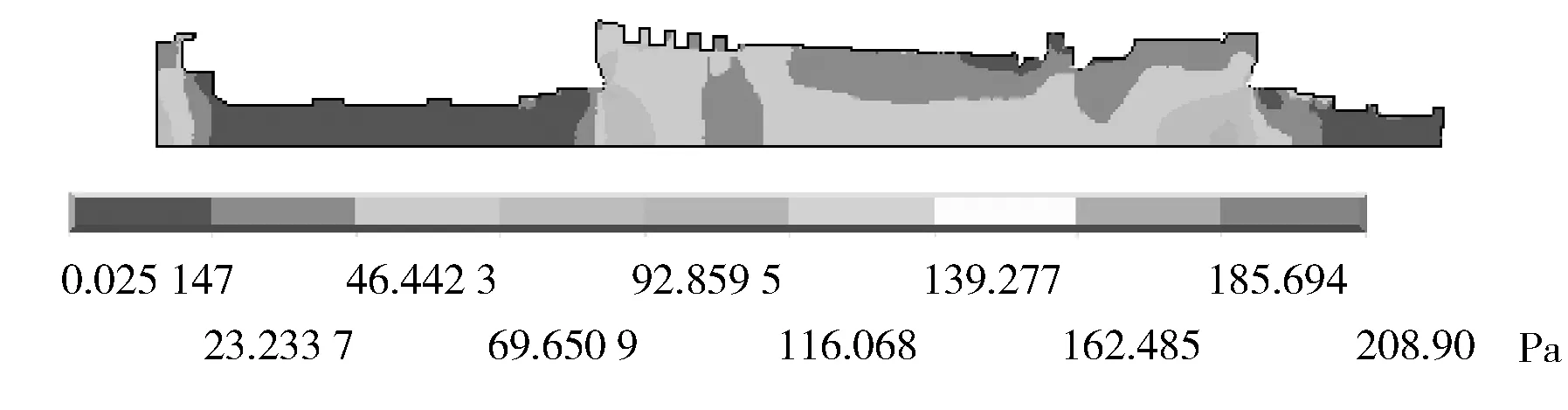

圖5給出了高壓轉子的穩態額定工況下溫度場分布。從圖5中可以看出:在穩態額定工況下,高壓轉子最高溫度為548.17 ℃,隨著蒸汽的不斷做功,從調節級往后,蒸汽溫度逐級降低。圖6給出了高壓轉子的穩態額定工況下應力場分布。從圖6中可以看出:應力最大部位出現在平衡鼓側軸頸部位,工作溫度為492.34 ℃。按文獻[1-4],等效應力與屈服極限之比稱為應力比,該高壓轉子在穩態額定工況下的最大應力比為0.46,小于1,高壓轉子在穩態額定工況下強度設計合格。

圖5 高壓轉子穩態額定工況溫度場云圖

圖6 高壓轉子穩態額定工況應力場云圖

2.1.2 高壓閥殼穩態額定工況溫度場和應力場

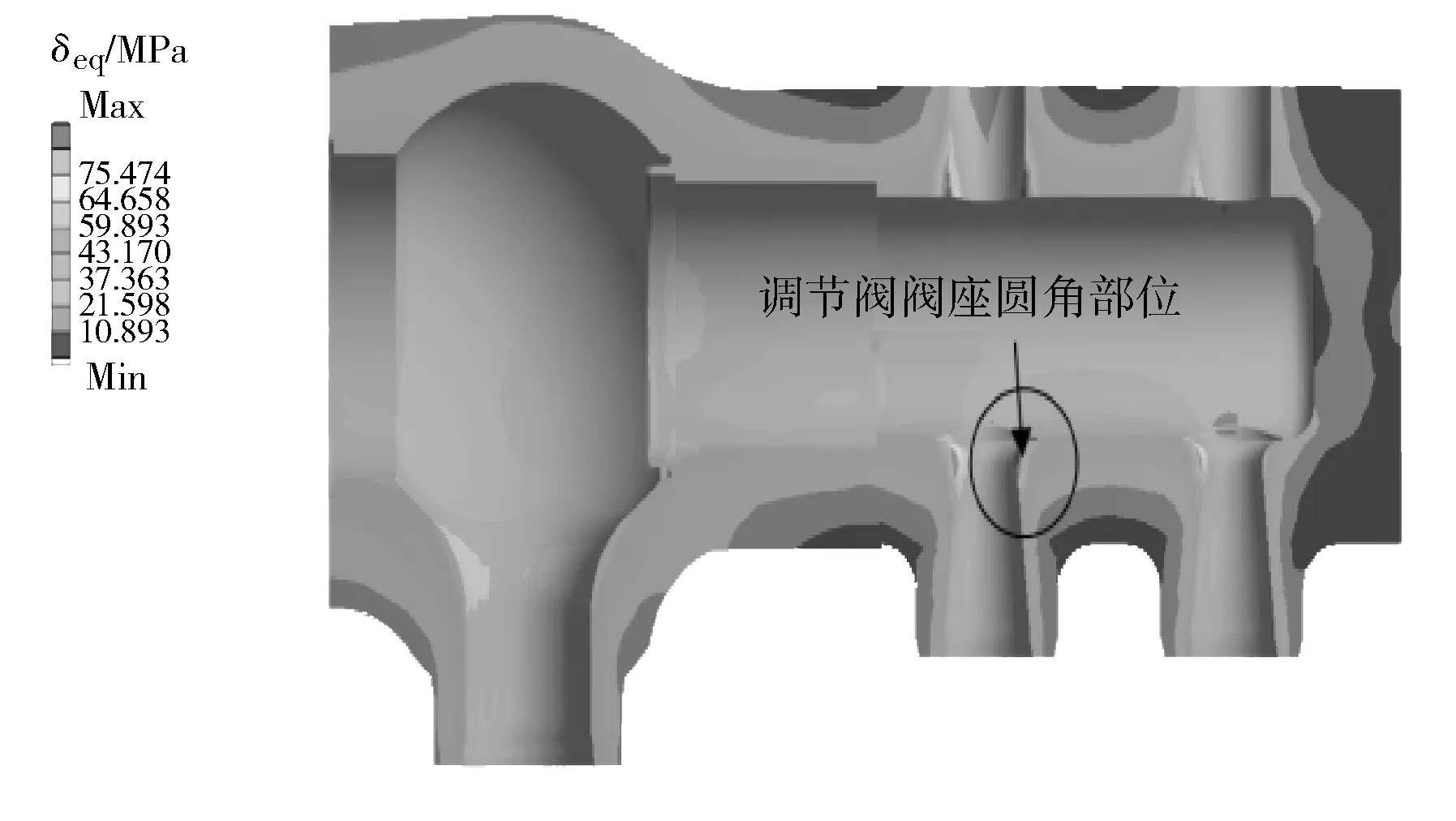

圖7給出了高壓閥殼的穩態額定工況下應力場分布。從圖7中可以看出:應力最大部位出現在調節閥閥座圓角部位,工作溫度為566 ℃,最大應力比0.39,小于1,根據參考文獻[1-4]中提供的判據可知,高壓閥殼在穩態額定工況下強度設計合格。

圖7 高壓閥殼穩態額定工況應力場云圖

2.1.3 高壓內缸穩態額定工況溫度場和應力場

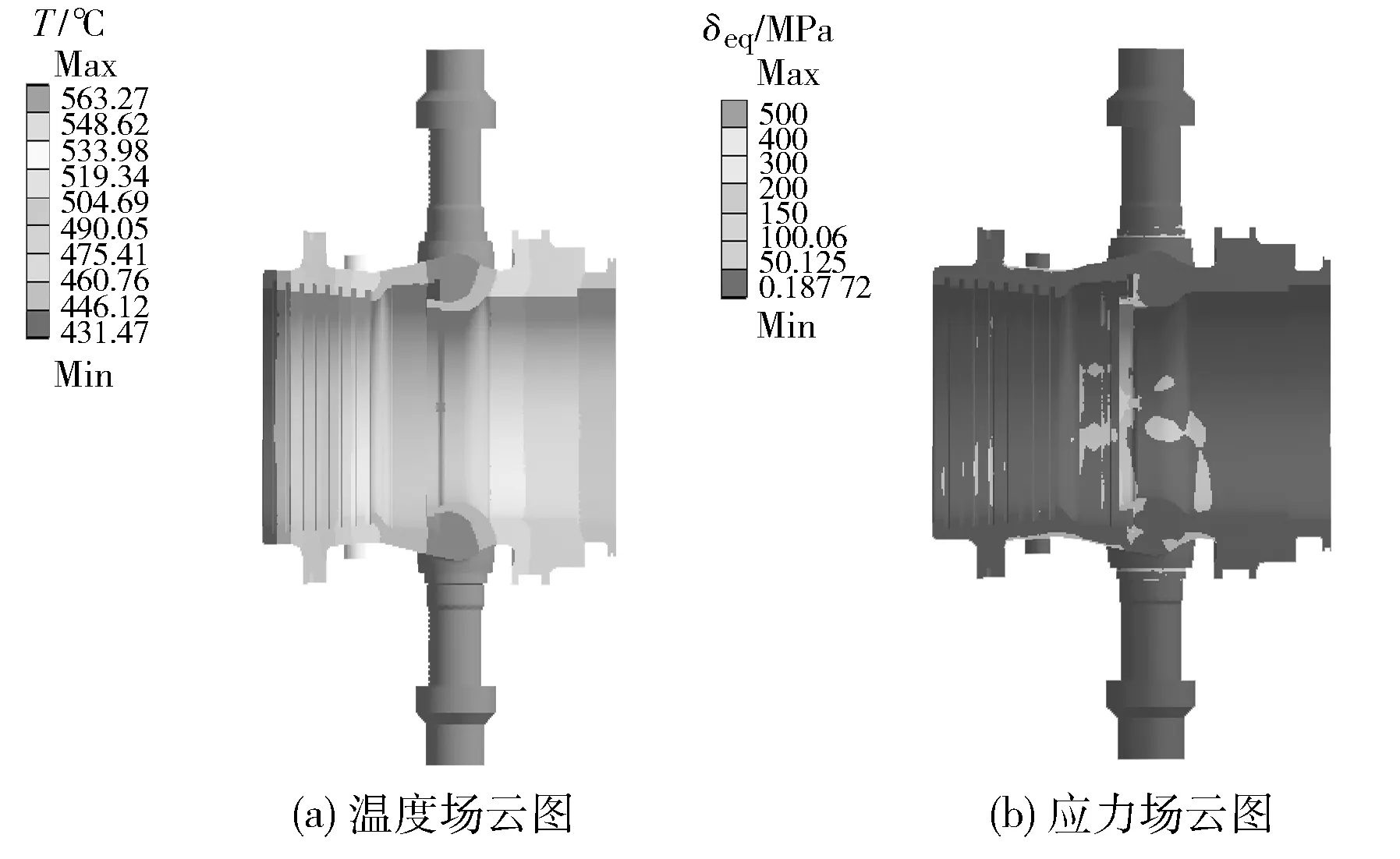

圖8給出了高壓內缸的穩態額定工況下溫度場和應力場分布。從圖8中可以看出:在穩態額定工況下,溫度最高的部位為進汽插管,最高溫度為563.27 ℃,從進汽腔室到排汽,蒸汽溫度逐漸降低。應力最大部位出現在調節級靜葉安裝部位圓角(見圖9),工作溫度為548.35 ℃,最大應力比達到1.89,大于1,應力比較大,高壓內缸在穩態額定工況下強度安全余量不足。

圖8 高壓內缸穩態額定工況溫度場和應力場云圖

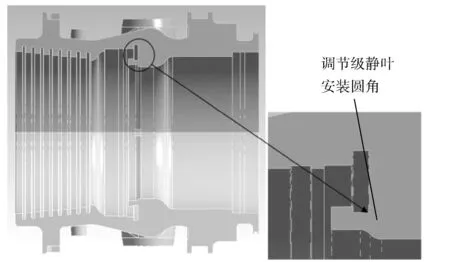

圖9 高壓內缸強度薄弱部位示意圖

2.2 冷態啟動工況計算結果

2.2.1 高壓轉子冷態啟動工況溫度場和應力場

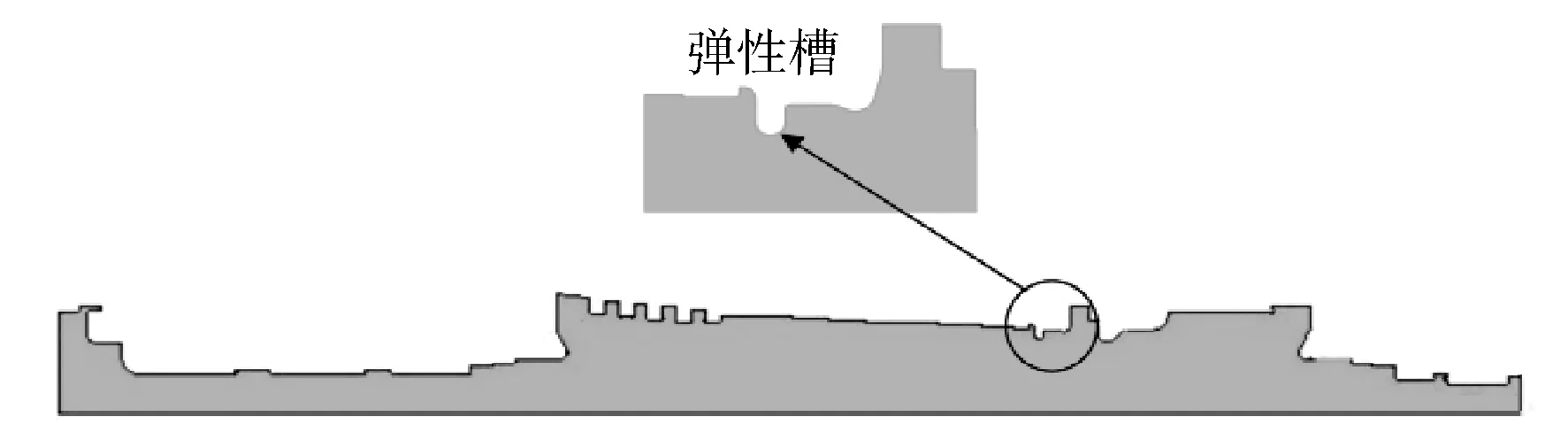

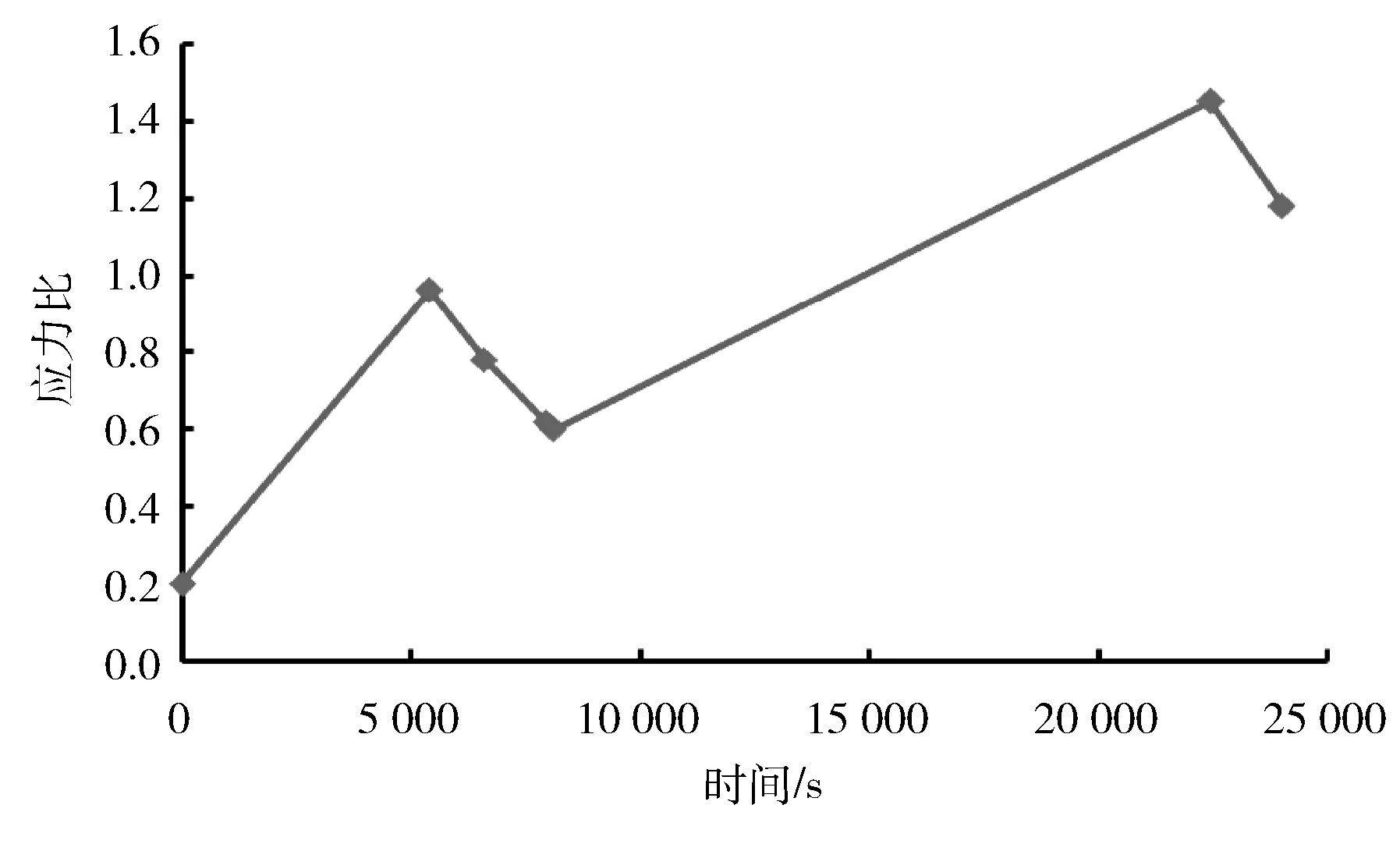

高壓轉子冷態啟動工況應力最大部位出現在彈性槽部位,其具體位置見圖10,其應力比隨時間的變化見圖11。從圖11可以看出:高壓轉子彈性槽部位應力比最大時刻出現在冷態啟動22 400 s,最大應力比為1.46,小于2,根據參考文獻[1-4]中提供的判據可知,高壓轉子在冷態啟動負荷工況下強度設計合格。

圖10 高壓轉子彈性槽圖

圖11 高壓轉子彈性槽部位應力比隨時間變化圖

2.2.2 高壓閥殼冷態啟動工況溫度場和應力場

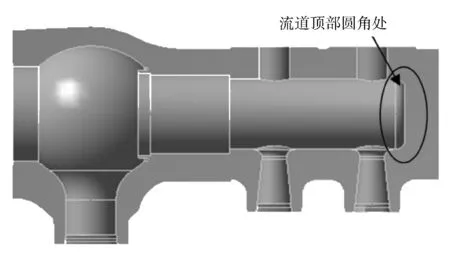

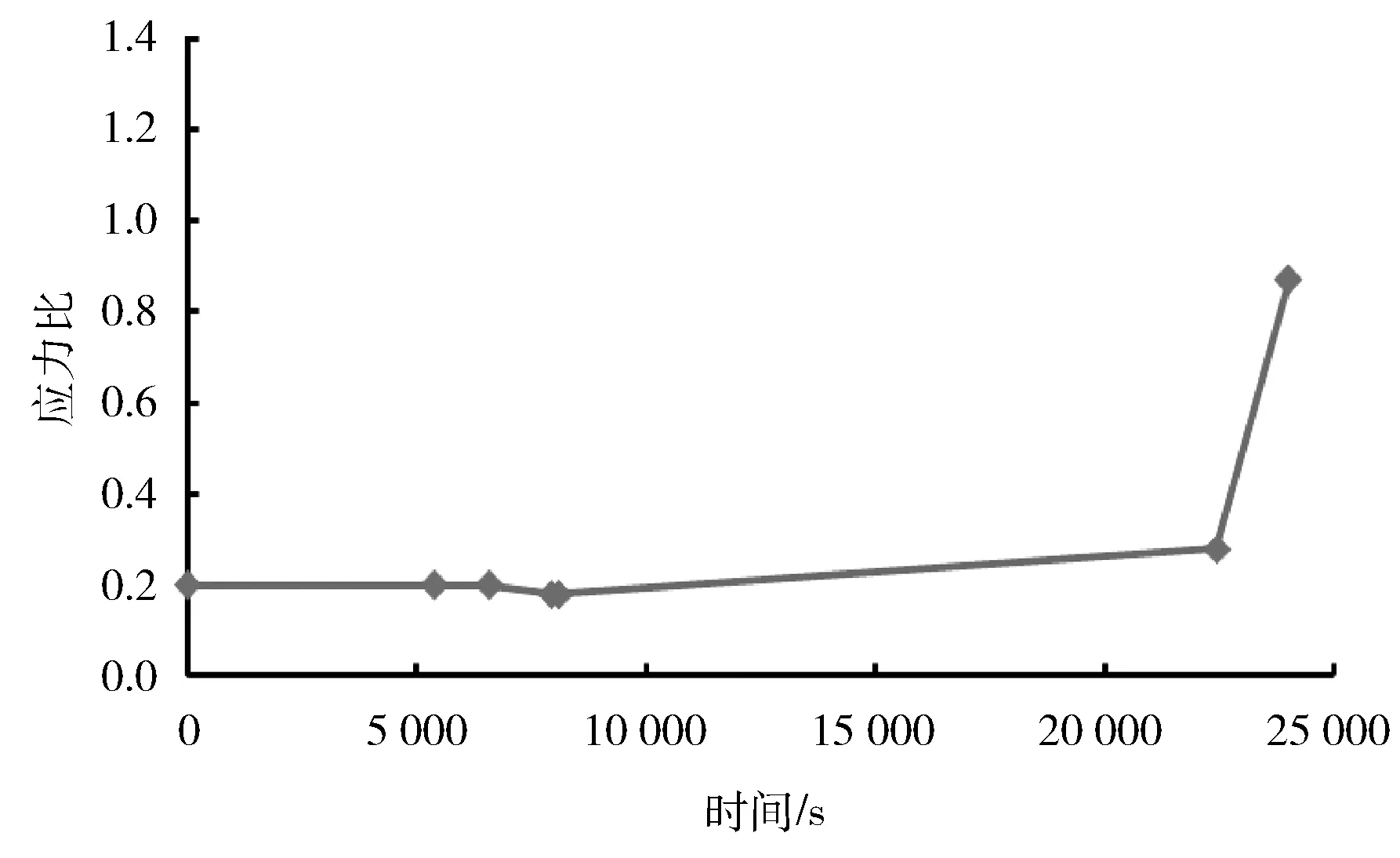

高壓閥殼冷態啟動工況應力最大部位出現在閥殼流道頂部圓角處,其具體位置見圖12,其應力比隨時間的變化見圖13。從圖13可以看出:高壓閥殼流道頂部圓角部位應力比最大時刻出現在冷態啟動24 000 s,最大應力比為0.87,小于1.5,根據參考文獻[1-4]中提供的判據可知,高壓閥殼在冷態啟動負荷工況下強度設計合格。

圖12 高壓閥殼冷態啟動過程強度薄弱部位

圖13 高壓閥殼流道頂部圓角部位應力比隨時間變化

2.2.3 高壓內缸冷態啟動工況溫度場和應力場

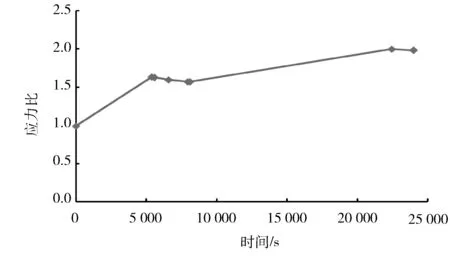

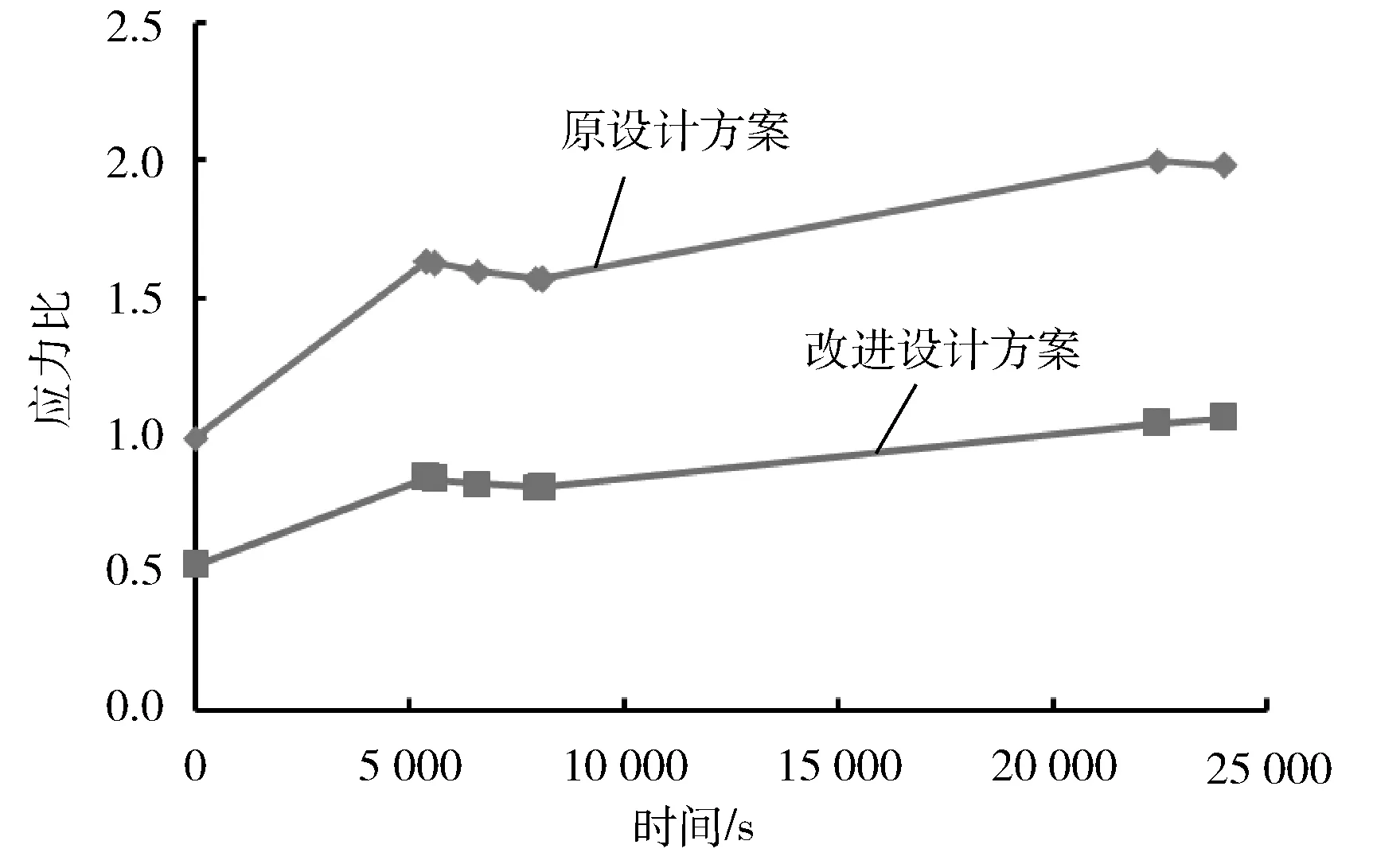

高壓內缸冷態啟動工況應力最大部位出現在調節級靜葉安裝圓角部位,其具體位置見圖9,其應力比隨時間的變化見圖14。從圖14可以看出:高壓內缸調節級靜葉安裝圓角部位應力比最大時刻出現在冷態啟動22 400 s,最大應力比為1.997,大于1.5,高壓內缸在冷態啟動工況下強度安全余量不足。

圖14 高壓內缸調節級靜葉圓角部位應力比隨時間變化

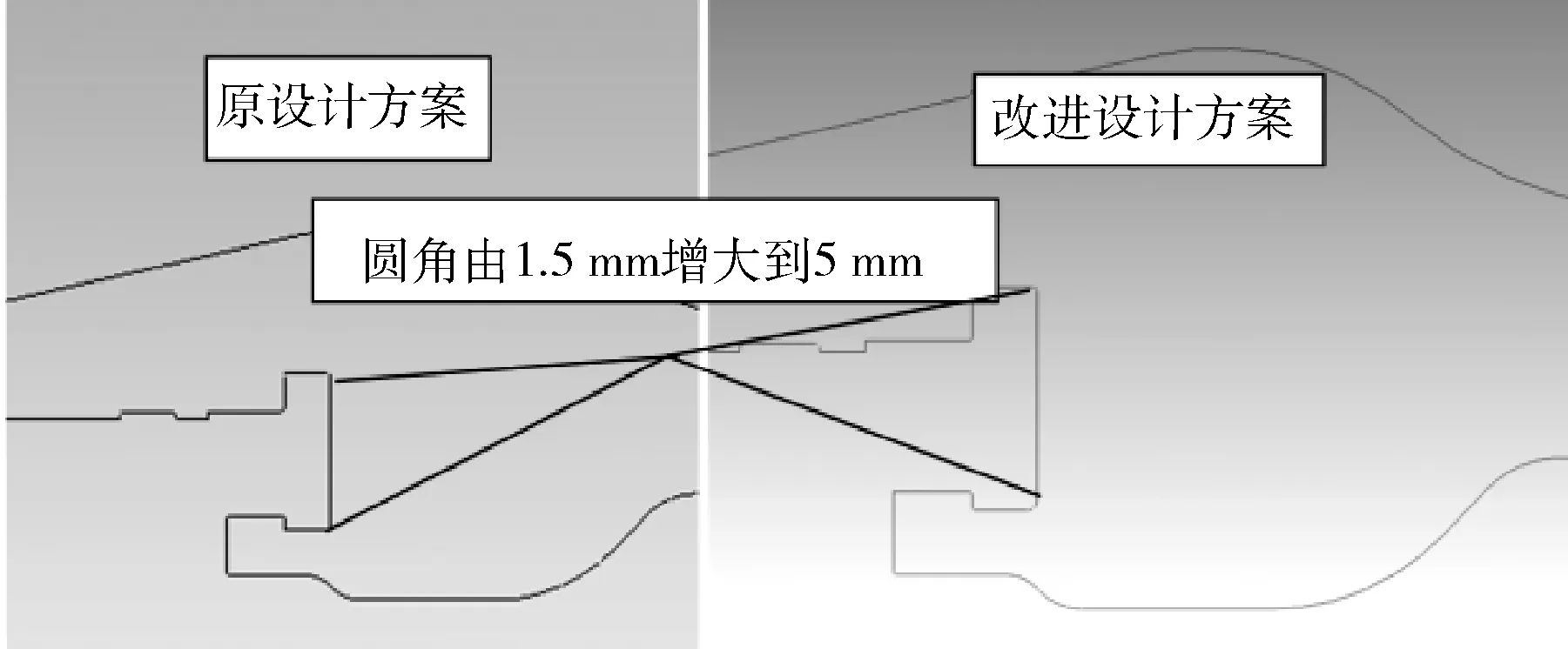

3 高壓內缸的結構改進

經過穩態額定工況和冷態啟動工況的有限元計算,發現高壓內缸調節級靜葉安裝圓角部位強度安全余量不足,針對這個部位進行了結構優化改進,將該部位的圓角由1.5 mm增大到5 mm,形成改進設計方案,其改進前后的結構對比見圖15。

圖15 高壓內缸調節級靜葉安裝圓角部位改進前后的結構對比

冷態啟動過程高壓內缸強度薄弱部位改進前后的應力比對比見圖16。從圖16可以看出:與原方案相比,在冷態啟動過程中,最大應力比由1.98降至1.06,小于1.5,而在穩態額定工況下,采用改進設計方案高壓內缸調節級靜葉安裝圓角部位的應力比由1.89降至1.0。經過結構改進,高壓內缸應力集中部位的應力下降明顯,根據參考文獻[1-4]中提供的判據可知,高壓內缸改進方案在穩態額定工況和冷態啟動工況的強度設計均合格。

圖16 冷態啟動過程高壓內缸強度薄弱部位改進前后的應力比對比

4 結語

高壓轉子和高壓閥殼在穩態額定工況和冷態啟動過程中的應力水平均較低,強度設計是合格的。高壓內缸在穩態額定工況和冷態啟動過程中,調節級靜葉安裝圓角部位的應力較大,但進行結構改進之后,高壓內缸的應力集中部位應力顯著減小,高壓內缸的改進設計方案在穩態額定工況和冷態啟動過程中的強度設計合格。

[1] 王雷,章明川,謝廣錄,等. 噴霧干燥煙氣脫硫技術的數值模擬[J]. 動力工程,2005,25(3):416-421.

[2] 史進淵,楊宇,鄧志成,等. 大功率電站汽輪機壽命預測與可靠性設計[M]. 北京:中國電力出版社,2011.

[3] 史進淵,楊宇,鄧志成,等. 汽輪機零部件強度有限元分析的設計判據[J]. 熱力透平,2011,40(1):22-27.

[4] 史進淵,汪勇,楊宇,等. 汽輪機零部件多軸應力狀態下的強度設計和壽命預測[J]. 熱力透平,2012,41(2):131-139,146.

[5] 鄧志成,楊宇,汪勇. 閥座圓角半徑對汽輪機高壓閥殼高溫蠕變應力的影響[J]. 發電設備,2010,24(6):393-395.

[6] SHI J Y,DENG Z C,YANG Y,et al. Heat transfer coefficient of wheel rim of large capacity steam turbines[J]. Frontiers of Energy and Power Engineering in China,2008,2(1):20-24.

[7] 丁有宇. 汽輪機強度計算手冊[M]. 北京:水利電力出版社,2010.

Research on Structural Strength of HP Modules in High-efficient Nuclear Steam Turbines

Deng Zhicheng, Wang Xiujin, Wang Yong, Yang Yu

(Shanghai Power Equipment Research Institute, Shanghai 200240, China)

Technical studies were conducted on structural strength of high-pressure modules in high-efficient nuclear steam turbines, while checking calculations were performed on the temperature field and stress field of the high-pressure rotor, high-pressure valve shell and high-pressure inner casing under rated-load steady-state conditions and cold start conditions using finite element method, and for components with unaccepted strength, optimizations were carried out on their structures. Calculation results show that the structural strength of high-pressure modules in the high-efficient nuclear steam turbine has been designed up to standard through structural optimization and improvement.

high-efficient nuclear steam turbine; HP module; finite element; structural strength

2016-02-18

鄧志成(1979—),男,高級工程師,研究方向為發電機組強度、壽命與可靠性。

E-mail: dengzhicheng@speri.com.cn

核電技術

TK263; TM623.4

A

1671-086X(2016)04-0233-04