β型磁力傳動斯特林發動機的結構設計與CFD仿真

馬志振 黃巨鋒 左承基

(合肥工業大學機械與汽車工程學院,合肥 230009)

β型磁力傳動斯特林發動機的結構設計與CFD仿真

馬志振黃巨鋒左承基

(合肥工業大學機械與汽車工程學院,合肥 230009)

本文設計了一款β型磁力傳動斯特林發動機,結構上主要采用齒槽式內置回熱器來提高回熱性能;曲軸設計成三曲拐形式,提高發動機的運轉平穩性,同時減小振動噪聲;磁力傳動的設計使得發動機在閉式循環下解決工質泄漏問題,又提高了發動機的輸出動力。對所設計的斯特林發動機進行CFD分析,運用Fluent軟件對發動機的溫度場進行流固耦合模擬。結果分析表明,回熱器溫度分布符合蓄、放熱規律,散熱器處于正常工作狀態,本文所建立的冷熱活塞動網格能夠適應所設計斯特林發動機的仿真模型。

斯特林發動機結構設計CFD分析流固耦合

引言

隨著秸稈大規模就地燃燒產生的霧霾問題日益加重,已經嚴重影響了現代人的工作和生活,秸稈綠色有效的處理成為當前研究的熱點。作為一種綠色動力裝置,斯特林發動機憑著小型、節能、高效的特點被用在處理秸稈問題上具有巨大的潛力。本文設計了一款新型磁力傳動斯特林發動機,并通過CFD模型進行分析。

1 磁力傳動斯特林發動機的結構設計

1.1整體設計

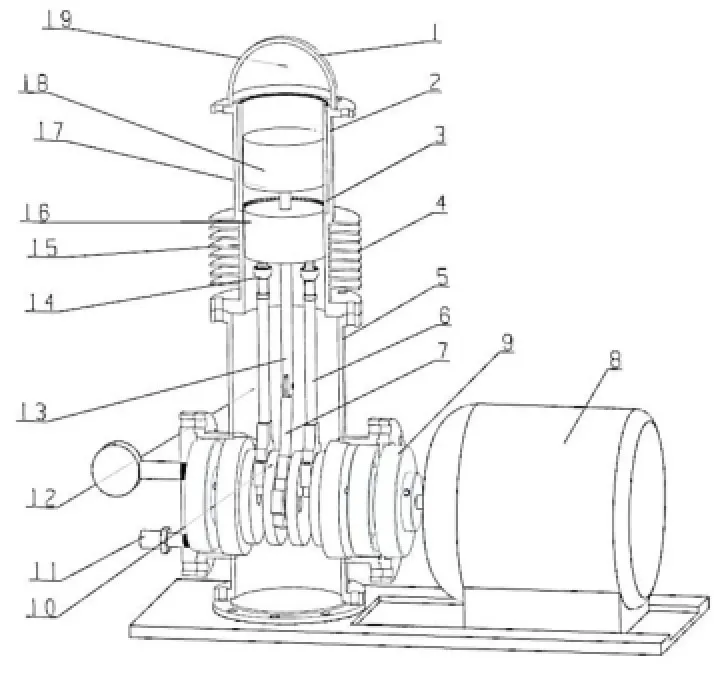

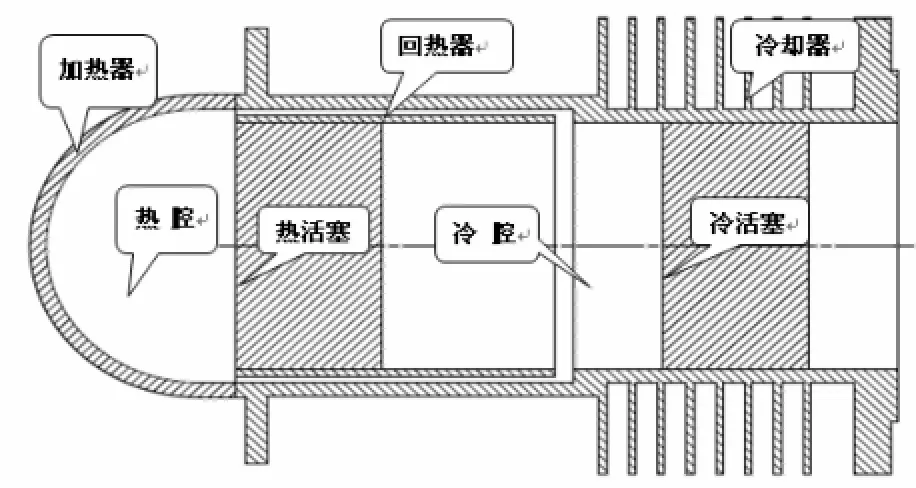

比較了α型、β型和γ型斯特林發動機的結構特點[1],綜合考慮成本、加工難度和裝配可行性,本文以夏利476型發動機氣缸結構參數為依托,提出一種新型的β型磁力傳動斯特林發動機,具體設計如圖1所示。

其中,1為加熱器,2、3、4組成了回熱器和冷卻器,5為機體外殼,6、7分別為動力連桿和配氣連桿,8為發電機,9為磁力聯軸器,10為曲軸總成,11、12分別為充氣接口和氣壓計,13為配氣連桿,14為球關節軸承,15為密封線圈,16為動力活塞,17為冷腔,18為配氣活塞,19為熱腔。

圖1 β型磁力傳動斯特林發動機設計總圖

所設計的發動機工作原理如下:以秸稈在氣化爐里燃燒產生的熱量作為熱源,對加熱器1進行加熱,加熱器通過熱傳遞將熱量傳遞給膨脹腔19內的氣體介質。由于膨脹腔內的氣體介質受熱膨脹,絕大部分氣體用來推動配氣活塞18運動,只有一小部分經回熱器2、3流到冷腔17。同時,配氣活塞推動曲軸10轉動,帶動了動力連桿6和動力活塞16的運動。當配氣活塞向下,動力活塞向上運動時,冷腔內的低溫氣體被壓縮經回熱器流到熱腔;反之,熱腔高溫氣體則流向冷腔。工質氣體如此循環運動,回熱器便產生了一個蓄放熱的作用,使得該發動機能保持一直運行的狀態。由于在曲軸的一端裝有磁力聯軸器9,因此,曲軸轉動帶動了磁力聯軸器的轉動,從而使發電機8運轉工作。

本設計斯特林發動機的創新點有三部分,即內置式回熱器、三曲拐曲軸和磁力聯軸器,下面僅對這三部分做詳細介紹。

1.2內置回熱器設計

傳統斯特林發動機的回熱器基本上采用外置式,與加熱器和冷卻器進行串聯后,一起放置于氣缸的外部[2]。該結構的主要特點就是結構簡單,裝配方便,但是增大了整機的體積,結構龐大。此外,目前大多數回熱器都是多孔介質結構,即在回熱器腔內填充多孔介質材料,利用多孔介質材料的吸放熱特性實現回熱器的蓄放熱功能。

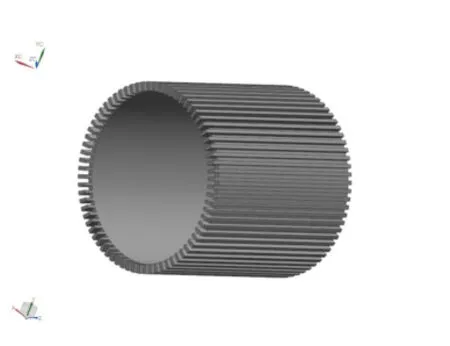

本文分析外置回熱特點后,決定采用內置式回熱器,并設計為齒槽式結構,其結構如圖2所示。圖中所示為回熱器內芯,其結構參數:外徑Dh=0.084m,內徑dh=0.076m,長度為0.093m。沿圓周成均勻分布的是回熱器的關鍵結構齒槽,數目為72,槽深和槽寬均為2mm,并且在冷腔一端加工了徑向通槽,軸向長度5mm。

回熱器芯采用內置形式,與外部殼體組成了回熱器總成,在增大傳熱接觸面積的同時,又使結構更加緊湊。其中帶有徑向通槽的一端與冷腔相通,另外一端與熱腔相連。在實際閉式循環工況中,氣體工質在配氣活塞和動力活塞的共同作用下,由齒槽端口或徑向通槽端口進入外圍的齒槽,并在冷熱腔內往復流動。另外,在設計回熱器的時候沒有考慮填充材料,而是應用氣體工質和回熱器基體之間存在的溫差,當工質在齒槽間流動時不斷地與回熱器基體材料進行熱交換,從而達到高溫氣體放熱和低溫氣體吸熱的目的,實現了回熱器蓄放熱量的功能。

1.3三曲拐曲柄設計

本文設計發動機將曲軸部分設計成三曲拐曲柄形式,相對于自由活塞傳動、液壓傳動和斜盤或擺盤傳動,此結構在發動機運轉平穩性、可靠性以及結構的緊湊型等方面都有明顯的優勢。

圖2 齒槽式回熱器內芯

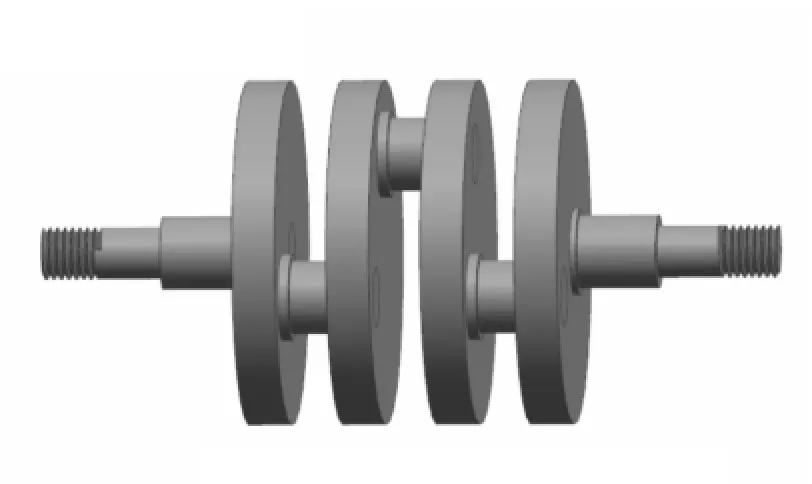

圖3 曲軸三維圖

曲軸結構可分為整體式和組合式,整體式一般采用鍛造方式,組合式則是通過對多個零部件進行分開加工,最后組裝成一體,如圖3所示。

其結構參數:曲柄外圓直徑80mm,厚度10mm,在以25mm為半徑的圓上,打了兩個直徑為14mm的通孔,通孔夾角 90°,中心部分通孔直徑同樣是14mm,用來裝配主軸頸。

1.4磁力聯軸器設計

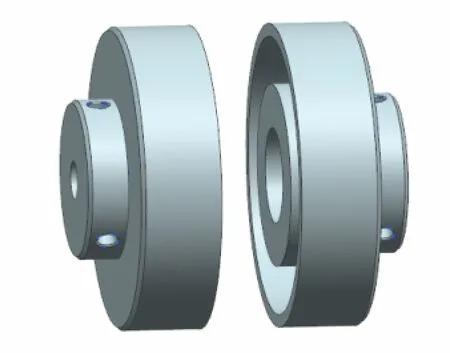

磁力聯軸器是本文設計斯特林發動機中的創新點之一,通過永磁體的磁力傳動,將曲軸和發電機聯接起來,實現轉矩的無接觸傳遞,從而使斯特林發動機在閉式循環時,改善了設備密封性能。

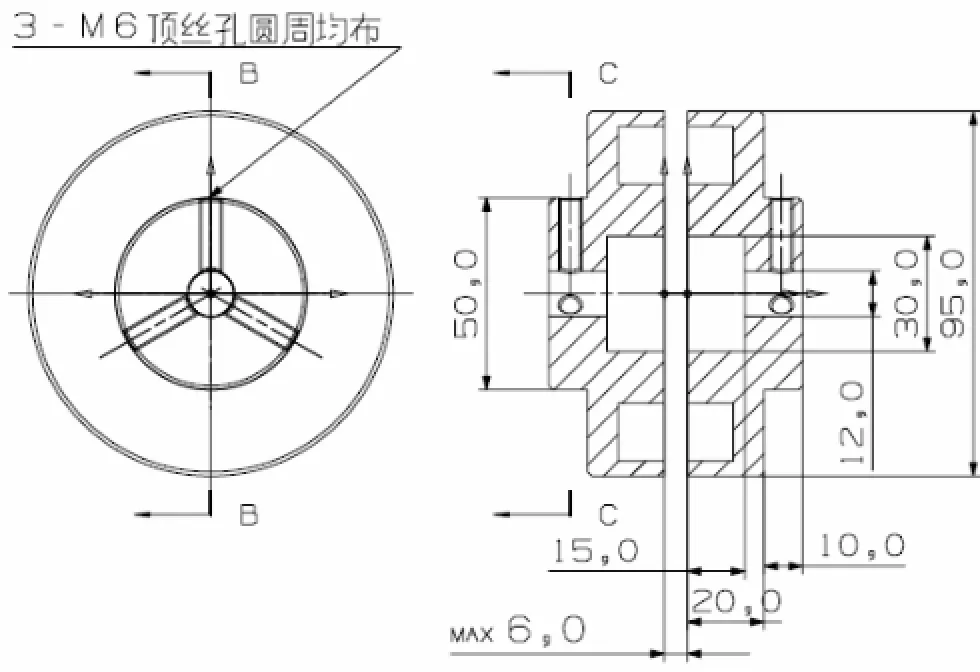

圖4 磁力聯軸器三維圖

本文根據斯特林發動機的結構和傳動要求,以圓盤式磁力聯軸器的結構為基礎,并根據尺寸參數進行改進,其三維圖如圖4所示。

圓盤式磁力聯軸器基本結構是左右兩個是完全相同的圓盤,在圓盤外圓周槽上按照NS極相互交叉方式安裝一定數量的磁塊,并保證聯軸器的傳遞額定扭矩為4N· M,極限轉速2800r/min,其尺寸參數如下圖5所示。

磁力聯軸器性能、質量和效率的高低,還與材料選擇有重大關系。本文所選擇的磁性材料就是釹鐵硼(NdFeB)磁鋼[3],它是由金屬釹、鐵、硼和其他微量元素構成的合金磁體,是目前磁性最強的稀土永磁,有著較高的磁能積和良好的矯頑力[4.5]。另外,釹鐵硼磁鋼還是一種節能環保的綠色材料,有著很大的發展前景。

圖5 磁力聯軸器結構參數圖

2 β型磁力傳動斯特林發動機CFD仿真

2.1模型建立

為保證仿真結果的精確性,本文首先考慮采用專業畫圖軟件UG NX,根據設計的結構參數對加熱器、回熱冷卻器、熱活塞和冷活塞建立三維幾何模型并進行裝配,將其保存為ANSYS ICEM CFD可識別的iges格式,最后導入到ICEM CFD中。由于該模型是完全的軸對稱結構,為了節省計算時間,將其簡化成二維模型,如圖6所示。

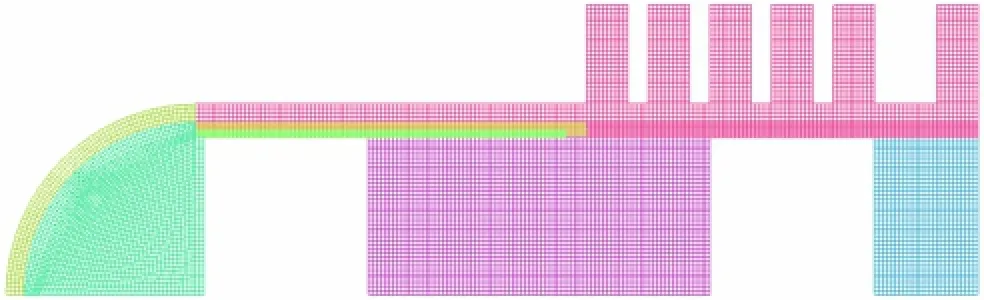

2.2網格劃分

圖6 斯特林發動機二維模型

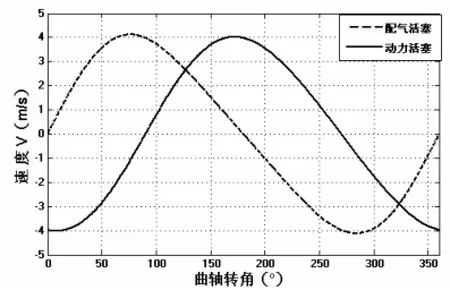

為了準確模擬氣體工質隨活塞運動的流場分布情況,本文采用動網格模型。動網格的初始網格通過ICEM CFD劃分,采用結構網格中的四邊形網格,通過Block模塊進行網格劃分,并在Part模塊中定義流體域和固體域,動網格初始模型如圖7所示。其計算過程中網格運動由profile文件[6]來實現。斯特林發動機在實際的運轉過程中,冷熱活塞是做正弦或余弦運動的,運動規律如圖8所示。

2.3Fluent穩態模型求解器設置和運算結果

圖7 動網格初始模型

圖8 冷熱活塞運動曲線

2.3.1邊界條件設置

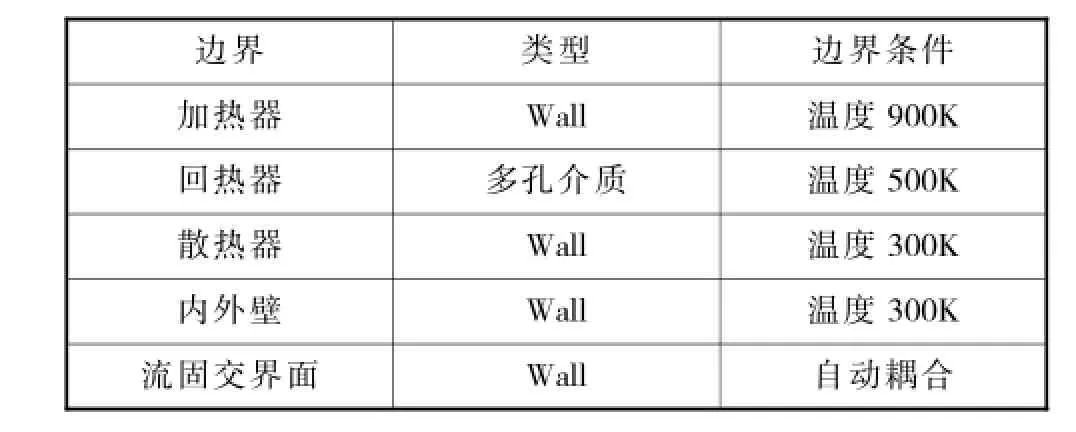

邊界條件的設置是整個CFD仿真過程中最重要的環節,邊界條件的合理設置是保證模擬結果收斂有解的前提。考慮到斯特林發動機的實際運行工況,本文對邊界條件的設置盡可能逼近缸內的真實情況,參考資料[6]所得邊界條件見表1。

本文研究流固耦合傳熱問題,計算域分為流體域和固體域,并且整機的溫度變化較大,需要考慮溫度對所選材料特性的影響,表2所示為計算域材料導熱系數。

表1 邊界條件設置

表2 計算域材料導熱系數

其他參數設置如下:斯特林發動機轉速為1000r/min,冷熱端活塞的相位角為90°,其中熱端活塞領先冷端,即熱活塞在上止點位置,冷活塞在冷缸中間位置。算法是基于壓力求解器的,選擇SIMPLE,并采用二階迎風格式,選擇合適的步長及迭代步數進行計算。

2.3.2Fluent穩態模型結果

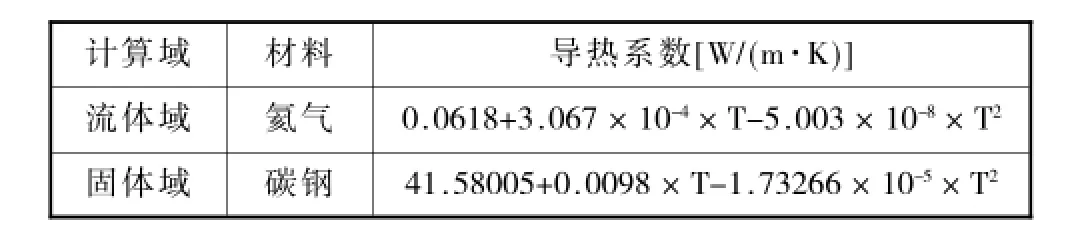

對斯特林發動機在起始時的位置進行了穩態模擬,圖9所示為熱活塞在上止點,冷活塞在中點(起始位置)的溫度云圖分布情況。其中,熱腔平均溫度850 K,冷腔平均溫度為350 K,該結果作為瞬態模型的初始值設置。

2.4Fluent瞬態模型運算結果

圖9 起始位置溫度分布云圖

以上述穩態模型作為基礎,對活塞運動采用動網格進行瞬態分析,可以反映實際工作過程的內部流場分布情況以及流、固體的熱傳導情況。

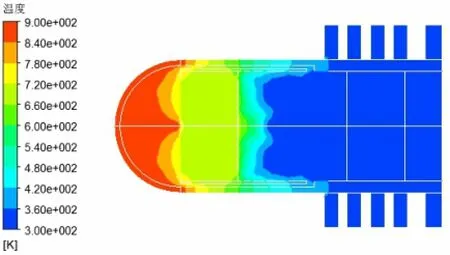

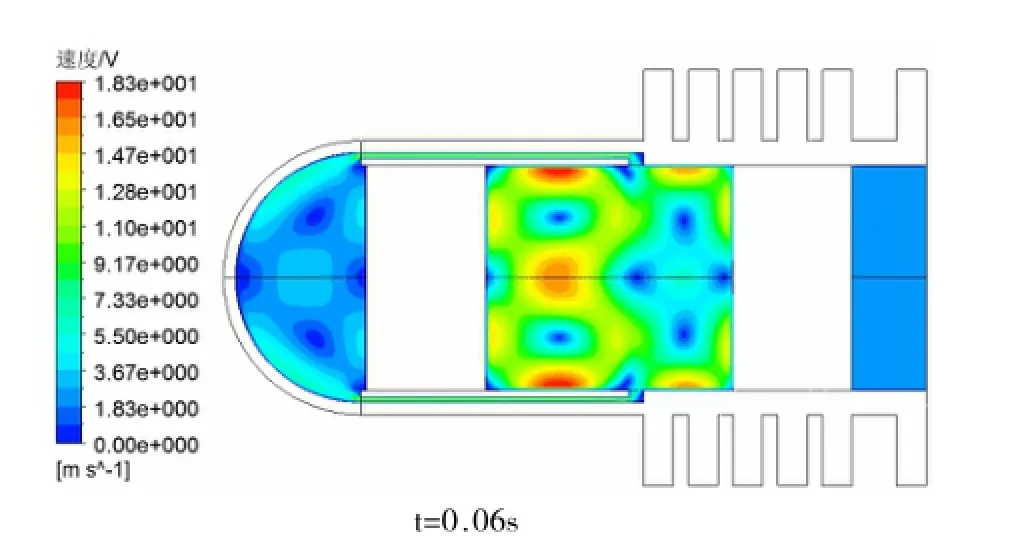

瞬態分析仿真計算,可以得出整機在不同時刻的速度場云圖,如圖10所示。

圖10 不同時刻速度分布云圖

(1)t=0.015s時,低溫氣體往熱腔流動,由于回熱器的直徑較小,因此氣體在回熱器通道內速度變大,當氣體流出到熱腔內時速度減小。

(2)t=0.03s時,氣體往熱腔流動變小,逐漸開始往冷腔流動,但流速較慢,此時在回熱器通道內產生來回震蕩使得回熱器內流體速度減小。

(3)t=0.045s時,高溫氣體往冷腔流動,由于冷腔體積變化較大,因此經過回熱器的氣體速度增加,使得冷腔出口速度增大,并在部分區域形成湍流。

(4)t=0.06s時,氣體的流動趨勢還是往冷腔流動,但此時冷腔溶劑變化較小,使得回熱器內氣體流速減緩,導致整個冷腔出口速度相對前一時刻變小。

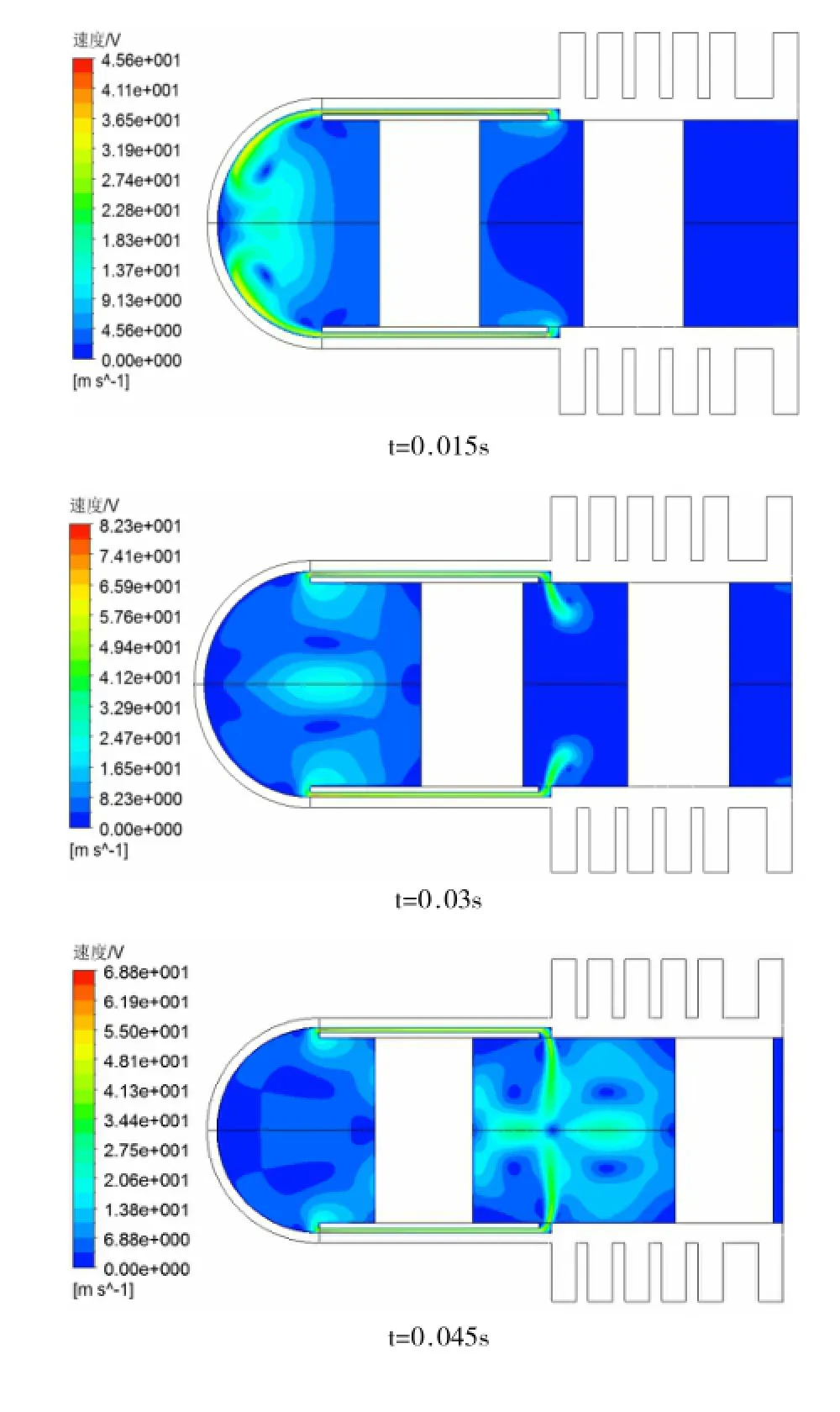

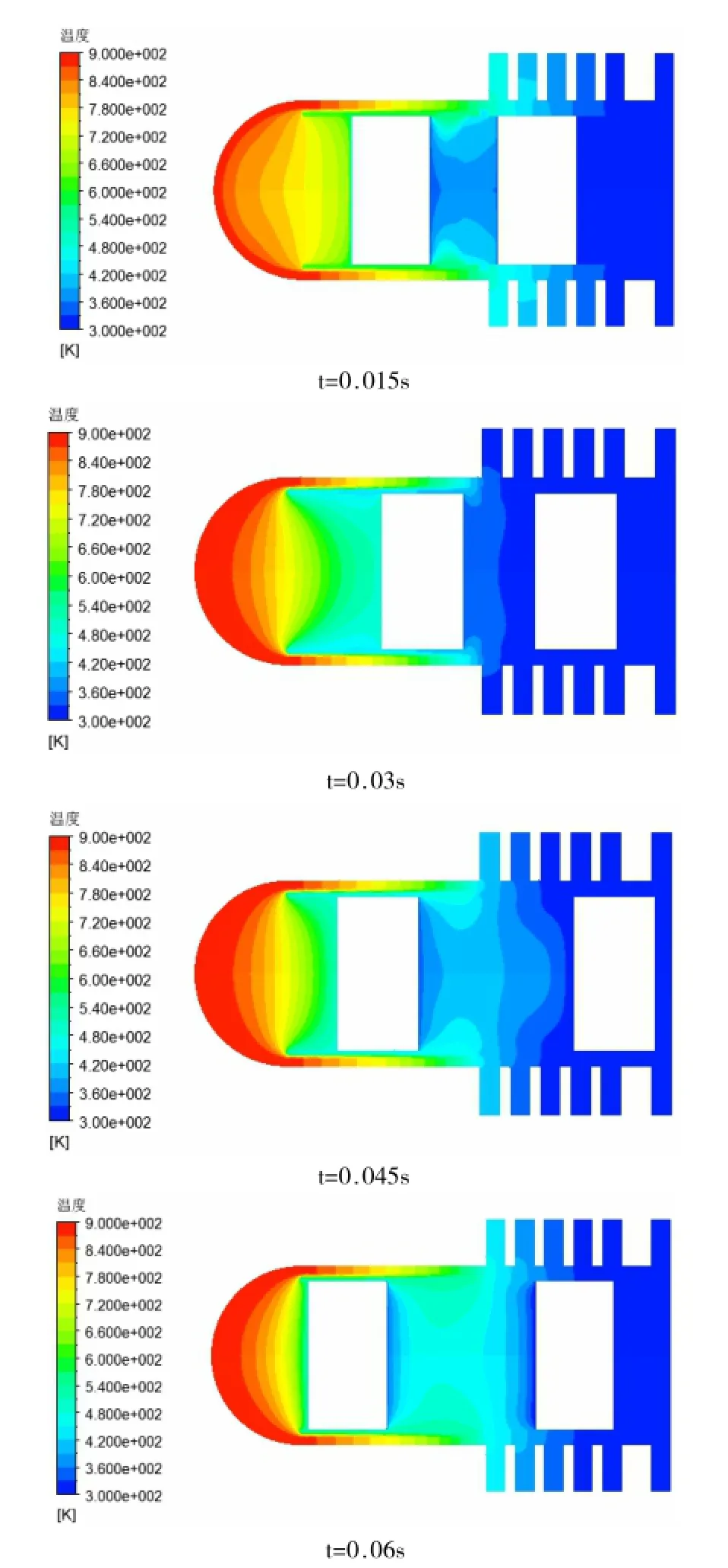

瞬態分析仿真計算,可以得出整機在不同時刻的溫度場云圖,如圖11所示。

(1)t=0.015s時,此時熱活塞在中點、冷活塞在上止點位置。由于冷、熱活塞對冷腔相互壓縮,冷腔內低溫氣體向熱腔流動,熱腔內高溫氣體溫度降低。從冷腔到熱腔,回熱器中溫度呈逐漸升高趨勢。此外,從散熱片的溫度分布看出,有一部分熱量通過散熱片流向大氣。

(2)t=0.03s時,此時熱活塞在下止點、冷活塞在中點位置。由于冷、熱活塞同時下行,所以,冷腔容積變化不大,熱腔容積增加。因此,冷腔內低溫氣體繼續向熱腔流動,使冷腔內氣體平均溫度達到最低。從圖中可以看出,此時熱腔內氣體的平均溫度較上個時間點提高,并且熱腔靠近熱活塞的位置溫度梯度分布變大。

(3)t=0.045s時,此時熱活塞在中點、冷活塞在下止點位置。由于熱活塞向上運動,冷活塞向下運動,使冷腔容積變大,熱腔容積變小。因此氣體從熱腔向冷腔流動,從冷熱腔的溫度分布可以看出,此時冷腔平均溫度上升,熱腔靠近熱活塞部分的溫度也略微上升。此時,散熱片上又有溫度變化,有助于降低冷腔內的溫度。

(4)t=0.06s時,此時熱活塞在上止點、冷活塞在中點位置。由于熱活塞和冷活塞均上移,熱腔容積變小,冷腔容積不大,氣體從熱腔向冷腔流動。使冷腔內氣體平均溫度達到最高。從圖中可以明顯看出,散熱片帶走的熱量也達到最大,在一定程度上降低了冷腔溫度。該時刻又是下一循環的起始位置。

3 結論

圖11 不同時刻溫度分布云圖

(1)本文設計了一種新型磁力傳動斯特林發動機,采用內置回熱器和三曲拐曲軸設計使得斯特林發動機結構更加緊湊,整機體積減小。采用磁力聯軸器創新設計,實現轉矩無接觸傳遞,改善斯特林發動機閉式循環時的密封性能。

(2)將穩態模型運算結果作為瞬態模型初始值,得出瞬態動網格模型在不同時刻時發動機內部的溫度分布云圖,各腔內氣體的溫度變化規律正常。

(3)回熱器通道內溫度上升、下降趨勢符合蓄、放熱規律。散熱片溫度分布表明熱量通過散熱片流向大氣,該散熱器處于正常工作狀態。

(4)整機流固耦合仿真表明,本文所建立的冷、熱活塞動網格能夠適應所設計斯特林發動機的仿真模型,計算結果可以為后期發動機實驗提供理論依據。

[1]張旭.生物質直燃斯特林發動機設計與仿真分析:[碩士學位論文].哈爾濱:東北林業大學,2011

[2]黃護林.斯特林發動機中回熱器性能研究[J].南京航空航天大學學報,2014,46(2):265-271

[3]張毓.磁力聯軸器的設計與渦流損耗研究:[碩士學位論文].杭州:浙江大學,2013

[4]王玉良.國外永磁傳動技術的新發展 [J].磁性材料及器件,2001,32(4):45-49

[5]趙進寶.磁力機械研究綜述[J].磁性材料及器件,2001,32(4):45-49

[6]黃軍衛.蝶式太陽能斯特林發動機熱交換系統及工質流場分析:[碩士學位論文].湖南:湖南科技大學,2013.

StructuralDesignandCFDSimulation ofβ-type Magnetic Drive Stirling Engine

MA Zhizhen,HUANG Jufeng,ZUO Chengji

(School of Mechanical and Automotive engineering,Hefei University of Technology,Hefei 230009,China)

A new β-type magnetic drive Stirling engine is designed in accordance with the requirements of this article.In order to improve performance of heat recovery,the structure of mainly alveolar type regenerate is built.Crankshaft is designed into three forms to improve the smooth operation of the engine,while reducing noise and vibration.Magnetic drive is designed so that engine can solve the working fluid leakage while increasing the output power in the closed-cycle. The designed Sterling engine is analyzed by Fluent-CFD to simulate velocity and temperature fields of FSI engine.Results showed that the temperature distribution of the regenerator is in accordance with the law of thermal storage and release.Radiator can work normally.In this paper,the moving grid of hot and cold piston can be adapted to the designed simulation model of Stirling engine.

Stirling engine,structural design,CFD analysis,flu id-structure coupling