小型化硅微諧振式加速度計的實現與性能測試

趙 健,施 芹,夏國明,裘安萍,吳志強,蘇 巖

(南京理工大學 MEMS慣性技術研究中心,南京 210094)

?

小型化硅微諧振式加速度計的實現與性能測試

趙健,施芹,夏國明,裘安萍,吳志強,蘇巖*

(南京理工大學 MEMS慣性技術研究中心,南京 210094)

設計了一款由微機電系統和專用集成電路構成的小型化硅微諧振式加速度計。該加速度計采用80 μm厚SOI工藝加工微機電系統(MEMS)結構,采取真空封裝技術降低結構噪聲。首先,采用振蕩信號作為自動增益控制電路中斬波器的控制信號,降低了閃變噪聲且不會引入額外的功耗。其次,使用線性區工作的乘法器取代傳統的吉爾伯特單元,通過大幅降低系統總體供電電壓來降低功耗。最后,采用復位計數器進行頻率數字轉換,在所關心的帶寬內抑制量化噪聲。實驗顯示:該加速度計在達到±30g線性量程的前提下,實現了2.5 μg/√Hz的分辨率和1 μg的零偏不穩定度。此外,為了減小電路自身發熱引起的溫度漂移,該樣機的功耗被控制在3.5 mW以內,系統集成后的尺寸約為45 mm×30 mm×20 mm。基于所述技術,系統在體積、功耗和性能方面均有較大的提升。

硅微諧振式加速度計;專用集成電路;SOI工藝;真空封裝;小型化;低功耗

*Correspondingauthor,E-mail:suyan@mail.njust.edu.cn

1 引 言

硅微諧振式加速度計是以微機械加工工藝為基礎的MEMS慣性器件,作為MEMS傳感器,相比傳統加速度計具有可靠性高、體積小、重量輕等優點。同時,與其他類型的MEMS加速度計相比,具有線性好,標度因數穩定性高、輸出信號準數字化等優點,已成為高性能MEMS加速度計研究中極具前景的方法之一[1]。然而,目前對于中高精度導航應用領域,硅微諧振式加速度計性能與傳統的機械伺服加速度計和石英振梁加速度計[2]相比還存在一定差距,在保證足夠線性量程的前提下,主要表現在分辨率和零偏不穩定度等指標上,因此許多科研機構都致力于提高該關鍵性能[3]。新加坡國立大學于2008年研制的MEMS-ASIC硅微諧振式加速度計在僅僅消耗23 mW功率下,實現了20 μg/√Hz的分辨率,和4 μg的零偏不穩定度[4]。2015年加州大學歐文分校的研究人員提出了一種基于靜電負剛度調諧的硅微諧振式加速度計,實現了10 μg/√Hz的分辨率與6 μg的零偏不穩定度,并且針對如何抑制非對稱性帶來的溫度漂移進行了研究[3]。國內科研院所如東南大學、清華大學、北京航天控制儀器研究所等也在致力于該方向的研究,并在性能上取得了較大進步,短時(1 h)零偏不穩定度普遍低于30 μg[5-7]。但其主要基于商用分立器件實現硅微諧振式加速度計樣機,難以針對需求定制測控電路,因此難以在性能、功耗和體積上有更進一步的突破。

本文介紹了一個硅微諧振式加速度計原理樣機及性能測試,該樣機基于真空封裝的MEMS芯片以及專用集成電路芯片,采用一系列技術后使得最終系統能在體積、功耗和性能方面都有較大提升,同時樣機也包含頻率讀出模塊,可以在片上實現模數轉換,具有較高的集成度。

2 硅微諧振式加速度計

2.1MEMS結構

硅微諧振式加速度計結構原理如圖1所示。由1個質量塊和2個杠桿-諧振器模塊組成。當外界沒有加速度輸入時,諧振器在振蕩電路的激勵下,振動在其固有頻率f0上。當外界加速度a作用在y軸上時,杠桿會將質量塊感受的慣性力進行放大,并且差分地施加在左右2個諧振器上,使它們的頻率向相反方向變化[8]:

(1)

其中:Kg為諧振梁幾何參數決定的常數,對于單個諧振器,這種輸入輸出關系存在較大的非線性,難以保證較大的量程。而通過檢測兩個諧振器的固有頻率之差,可以很大程度上抑制非線性誤差,實現大量程范圍內較高線性度。同時,這種全差分的檢測方式可以很大程度上抑制輸出信號受溫度的影響的共模誤差。

圖1 硅微諧振式加速度計示意圖Fig.1 Schematic of silicon resonant accelerometer

在諧振器微振梁設計方面,傳統分離的振梁設計存在相向運動模態和同向運動易發生干擾難以分離的缺點,因此將圖1所示的諧振器兩根振梁在其中間進行連接,消除了相向振動模態,僅保留同相振動模態。不僅解決了上述問題,也便于與抗干擾能力更強的全差分專用集成接口電路對接。同時相比于傳統的振梁,該設計還能夠使驅動以及檢測極板之間僅用單基準電壓偏置,在實現相同偏置增益的情況下,偏置電壓相比相向模態的設計降低了50%,在部分場合下能夠降低系統功耗。

2.2工藝與封裝

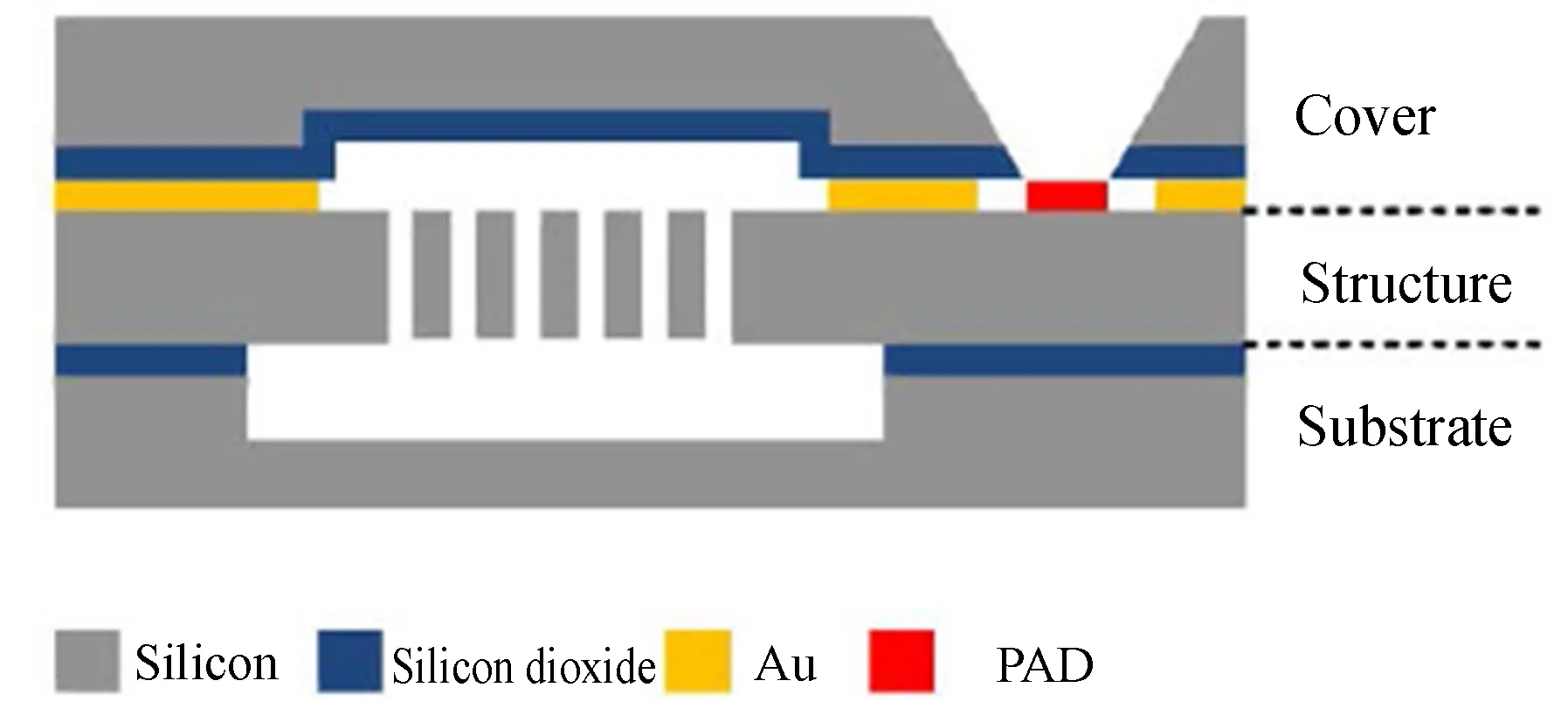

圖2所示為硅微諧振式加速度計晶片側剖面,該MEMS結構采用80 μm厚體硅SOI工藝加工制成。實現了較大的檢測質量,可降低機械熱噪聲對系統的影響。同時采用晶圓級真空封裝技術,降低了腔體內的氣體阻尼,幫助諧振器實現較高的品質因數,從而降低結構的機械熱噪聲。相比于傳統的器件級真空封裝,晶圓級真空封裝體積更小,成本更低,更有利于MEMS傳感器實現小型化[9]。

圖2 SOI工藝與真空封裝橫截面示意圖Fig.2 Cross-section diagram of vacuum package and SOI process in SRA

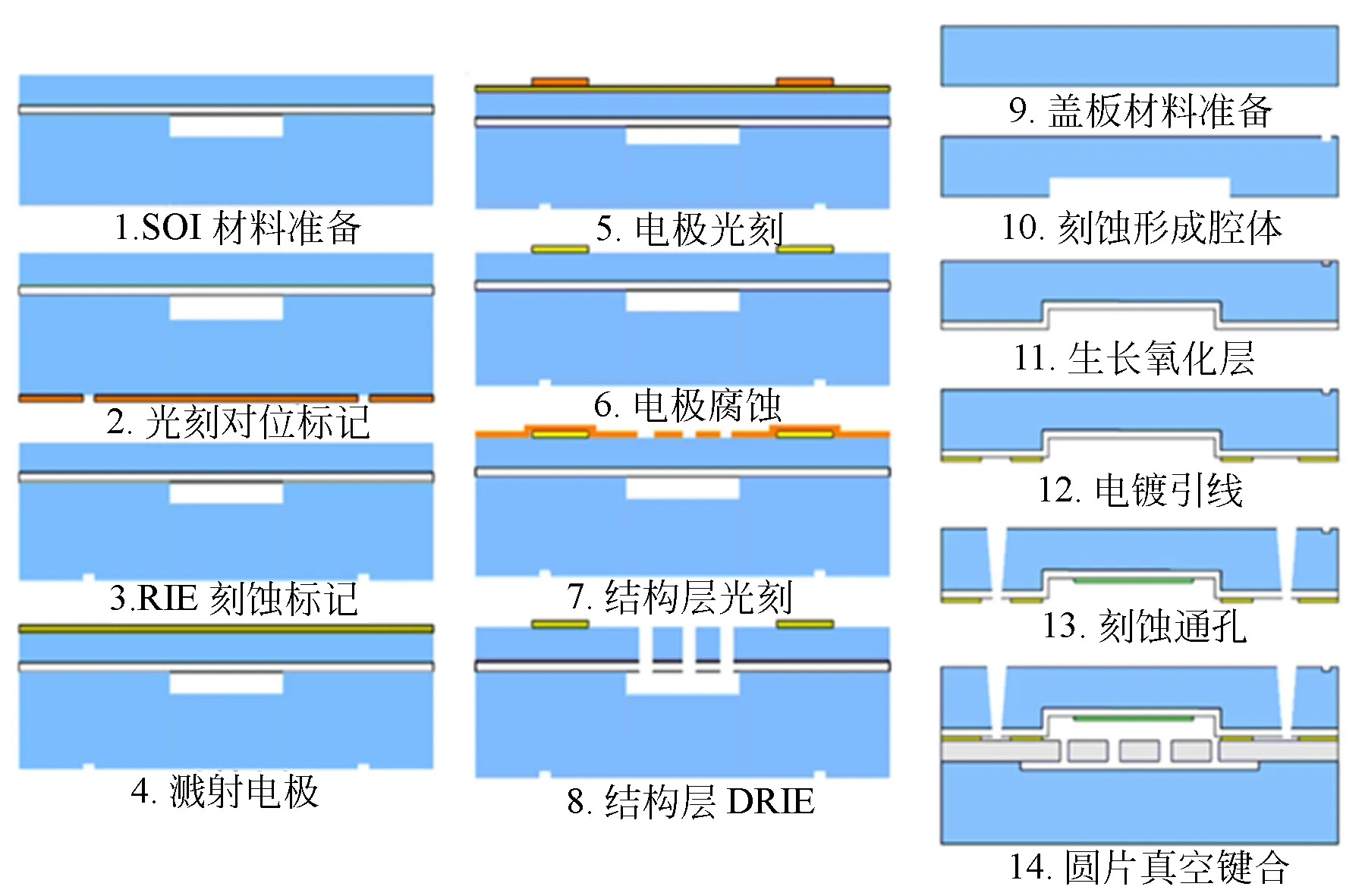

圖3 體硅SOI工藝流程圖Fig.3 Flow diagram of SOI bulk silicon process

SOI工藝流程如圖3所示[10],首先利用干法刻蝕技術在SOI 圓片的頂層硅上形成敏感結構,腐蝕埋層二氧化硅實現敏感結構的釋放。然后在蓋板硅片表面生長厚氧化層實現蓋板與敏感結構的電隔離,在氧化層上腐蝕出腔體后通過蒸發、電鍍等在蓋板表面形成金屬引線布線并實現金硅鍵合的密封環,利用濕法腐蝕技術在蓋板上形成通孔。最后采用金-硅鍵合技術將蓋板與底層SOI圓片鍵合,最終實現敏感結構的圓片級真空封裝。

最后,對于溫度效應,殘余應力導致的溫度漂移往往遠大于楊氏模量隨溫度變化對系統輸出的影響。因此在加工中,采取了一些措施來釋放部分工藝產生的殘余應力[11],從而降低最終加速度計的溫度效應。加工并完成封裝后單個諧振器的溫度系數被控制在5 Hz/℃以下,等效于200 ppm/℃。

3 專用集成讀出電路設計

硅微諧振式加速度計的讀出電路設計與其結構設計共同決定加速度計的輸出白噪聲水平。讀出電路還決定系統的零偏不穩定度和功耗,因此需要在降低噪聲與降低功耗方面對其進行有針對性的設計。圖4所示為硅微諧振式加速度計與其讀出電路的系統框圖。在其讀出電路中,主要由振蕩維持電路和頻率讀出電路組成。

圖4 硅微諧振式加速度計及其讀出電路原理框圖Fig.4 Block diagram of overall system of proposed SRA

3.1振蕩電路系統

該加速度計的測控系統是由一個MEMS諧振器和接口電路組成的振蕩器。MEMS諧振器的微小振動由接口電容轉換成微弱電流并由低噪聲跨阻放大器拾取,轉化為電壓輸出。同時,系統的自動增益控制(AAC)電路能夠根據諧振器振動幅度調節激振信號大小,保證諧振器振動位移幅度的穩定。此外,為了降低AAC電路產生的閃變噪聲,進一步提高諧振器振動的穩定性,從而降低其通過A-S效應對振動頻率穩定性的影響[12],在AAC電路中加入了斬波調理電路來抑制閃變噪聲。該斬波器所需的周期控制信號由前端放大器輸出的正弦諧振信號通過比較器產生,無需外接晶振,極大地降低了振蕩電路功耗。[4]

3.2關鍵模擬集成電路設計

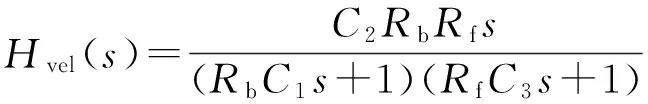

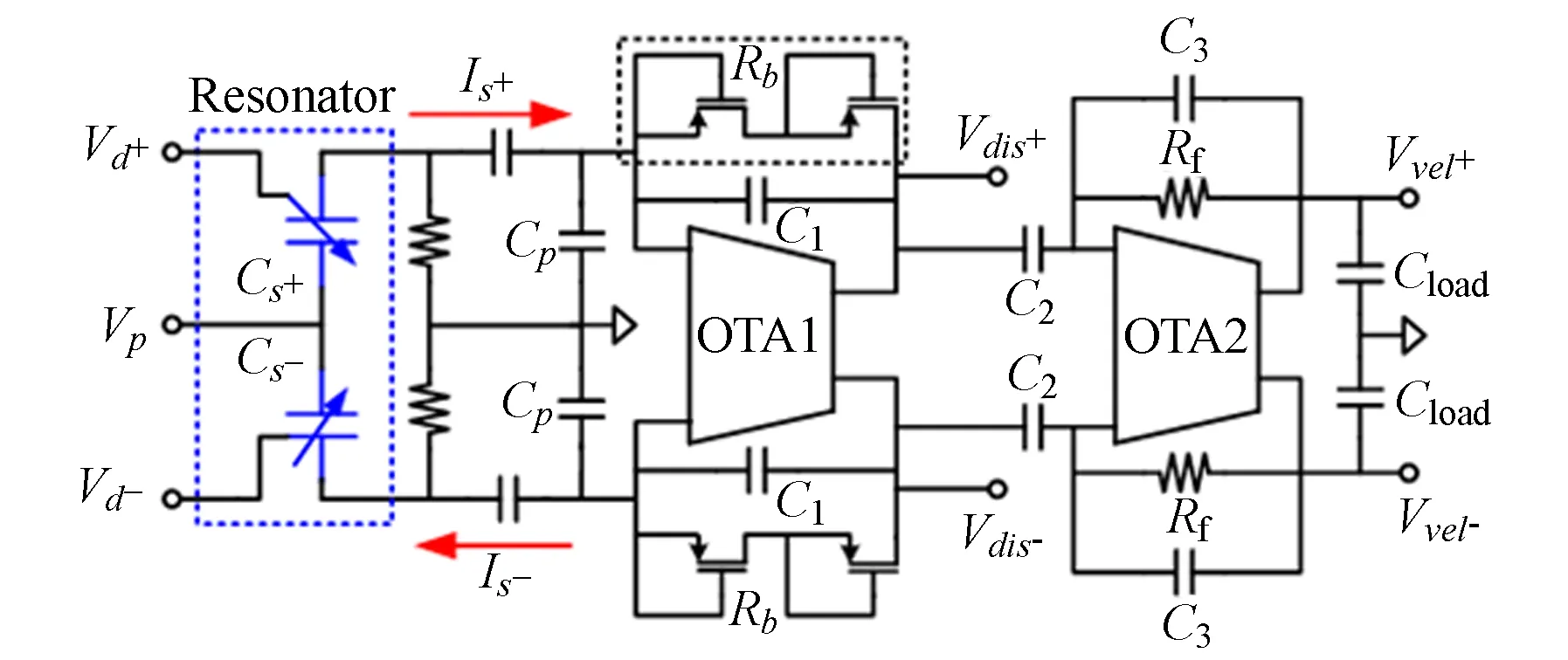

圖5所示為振蕩電路中各主要模塊的電路原理圖。其中圖5(a)為低噪聲的帶通形式跨阻放大器。由第一級運放組成的積分器和第二級運放組成的微分器組成,保證諧振頻率附近信號通過的同時,盡可能抑制帶外干擾信號和噪聲。積分器的輸入共模電壓由MOS管構成的偽電阻Rb進行偏置,節省了芯片面積。這種結構可以同時產生正比于諧振器振動位移和速度的電壓信號,方便進行自動幅度控制。其輸入電流到輸出電壓之間的傳遞函數為:

(2)

雖然接口電容Cp不在該式中,不會影響接口電路功能,但它會傳遞第一級運放的輸入等效電壓噪聲,因此在實際使用中,需要使其盡可能降低。根據式(2),在諧振器工作頻段附近,放大器的跨阻增益為(C2/C1)Rf,相比于傳統的跨阻放大器,這種形式可以使用較小的阻值來實現較大的等效跨阻增益,從而緩解放大器帶寬、噪聲、功耗之間的相互制約。適用于諧振式加速度計的敏感信號檢測。最終,該放大器在滿足基本設計指標的同時,僅僅產生7fA/√Hz的噪聲,并且僅消耗600 μW功率[13]。

(a)前端放大器(a) Front-end TIA

(b)自動增益控制電路 (c)可變增益放大器(b) AAC circuit (c) VGA圖5 關鍵的模擬電路原理圖Fig.5 Schematics of key analog circuits

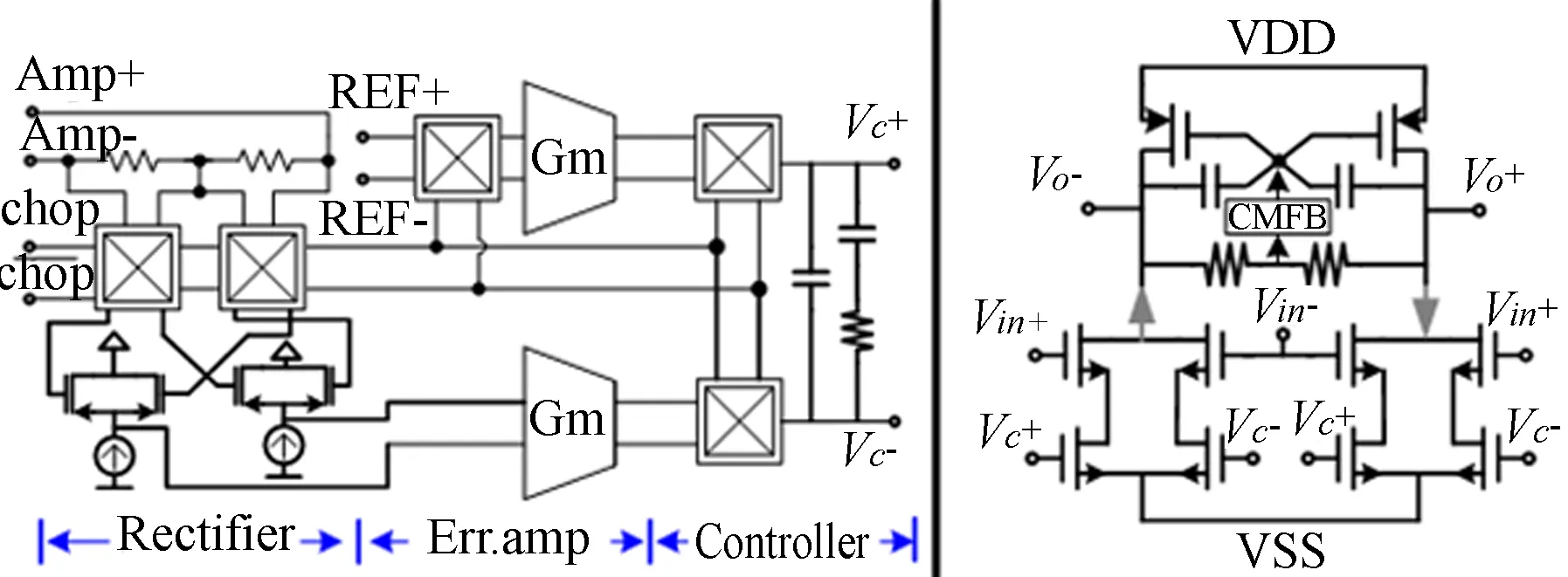

圖5(b)所示為自動增益控制電路,由幅度檢測器、減法器和環路濾波器等組成。其中幅度檢測器通過雙輸入的源跟隨器來實現,其在輸入幅度較大時接近絕對值運算特性,在輸入幅度較小時接近平方運算的特性,從而實現幅度提取。減法器由一對跨導將檢測到的幅值和參考電壓轉換為電流后在電流域相減,得到幅度控制的誤差。同時環路濾波器采用鎖相環中的被動二型二階濾波器實現,該濾波器中的積分器不僅可以消除控幅的穩態誤差,而且可以濾除濾波器之后,MEMS結構之前的噪聲源所引起的幅度抖動。同時,為了能夠消除減法器引入系統的閃變噪聲,采用斬波技術,將低頻的幅度信號和參考信號調制到高頻,通過減法器后再解調,可以避免信號受到減法器中的閃變噪聲的污染,最終能夠降低傳感器的輸出零偏不穩定度。

圖5(c)所示為可變增益放大器,該模塊將幅度增益控制電路所產生的控制信號作用到振蕩環路中,使其實現穩幅振蕩。在傳統的電路中,該環節多采用基于吉爾伯特單元的乘法器實現,需要較高的電源電壓,消耗較大的功耗,是系統功耗的瓶頸之一。因此,采用了一種MOS管在線性區工作的可變增益放大器結構,使其供電電壓可以降低到1.5 V,并且仍然保證了較高的線性度和較低的噪聲,從而降低了系統整體的供電電壓和功耗。[14]

3.3測頻電路

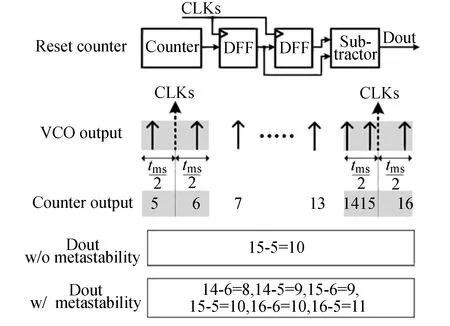

頻率讀出電路在FPGA中實現,采用復位計數器的原理,如圖6所示。由計數器,采樣延時環節和減法器組成。其中,計數器由高頻基準時鐘驅動自由循環計數。采樣延時環節由2個串聯的D觸發器組成,并且由圖4中比較器輸出的振蕩信號觸發,每當上升沿到來時,第一個D觸發器將當前時刻的保持值傳遞給下一個觸發器,之后采樣計數器的輸出。通過前后D觸發器的減法運算,就可以得到在模擬信號兩個上升沿之間,計數器輸出值之差,從而間接得到比較器輸出振蕩信號的頻率[15-16]。

圖6 復位計數器工作原理圖[16]Fig.6 Operational principle of reset counter

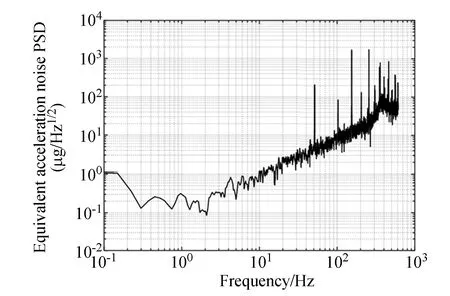

圖7 測頻電路輸出量化噪聲功率譜Fig.7 Power spectrum density of quantization noise in the output of frequency measurement circuit

同時,由于在振蕩信號采樣的上升沿會落在基準時鐘2個上升沿之間,因此D觸發器每一次對計數器采樣都會產生一個周期量化誤差,等價于相位量化誤差。該隨機相位誤差會在求頻率的過程中經過差分運算,從而其低頻部分會被抑制,因此這種頻率讀出電路可以在低頻段實現較低的量化噪聲,適合作為諧振式加速度計的模數轉換。圖7所示為該讀出電路在實際測量理想信號發生器時的輸出功率譜,當計數器時鐘設置為12 MHz時,量化噪聲經過一階微分整形,量化噪聲從高頻到低頻以20 dB/dec的速度衰減,在低頻端的等效加速度分辨率低于1 μg/√Hz,低于模擬電路所產生的噪聲,滿足設計需求。

4 實驗與測試

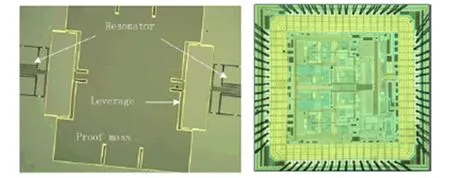

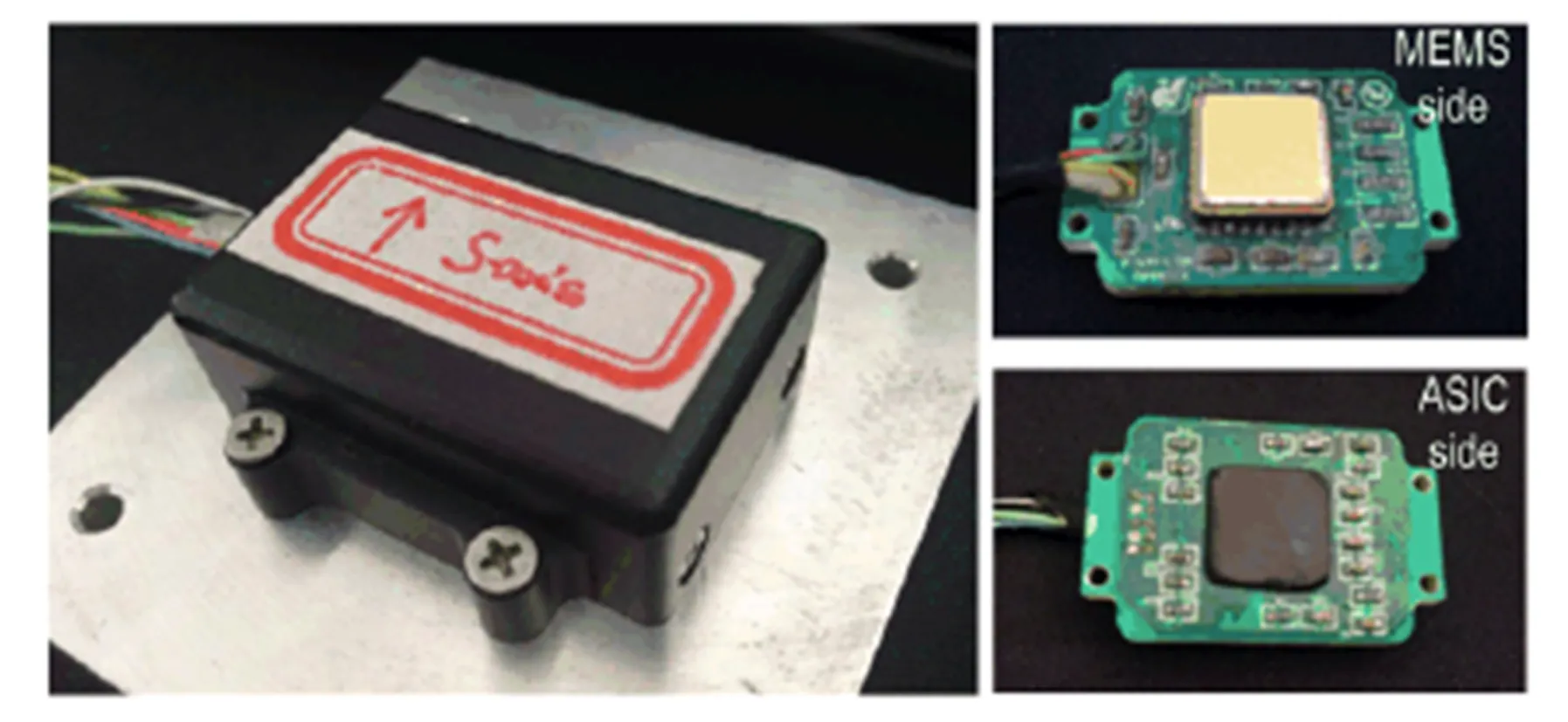

在MEMS與ASIC芯片設計與實現的基礎上,制作了小型化的PCB和外殼,實現了完整的加速度計樣機,如圖8所示。MEMS芯片和ASIC芯片布置在小型化PCB正中,以提高從有源電路芯片到無源MEMS芯片之間傳熱路徑的對稱性,從而減小樣機在啟動過程中的溫度漂移。

(a)MEMS傳感器顯微照片 (b)ASIC顯微照片(a)MEMS Sensor (b)ASIC Chip

(C)小型化樣機照片(c)Assembled prototype圖8 主要的芯片照片與小型化樣機照片Fig.8 Micrographics of (a) MEMS sensor, (b) ASIC readout circuit and (c) the photo of assembled prototype

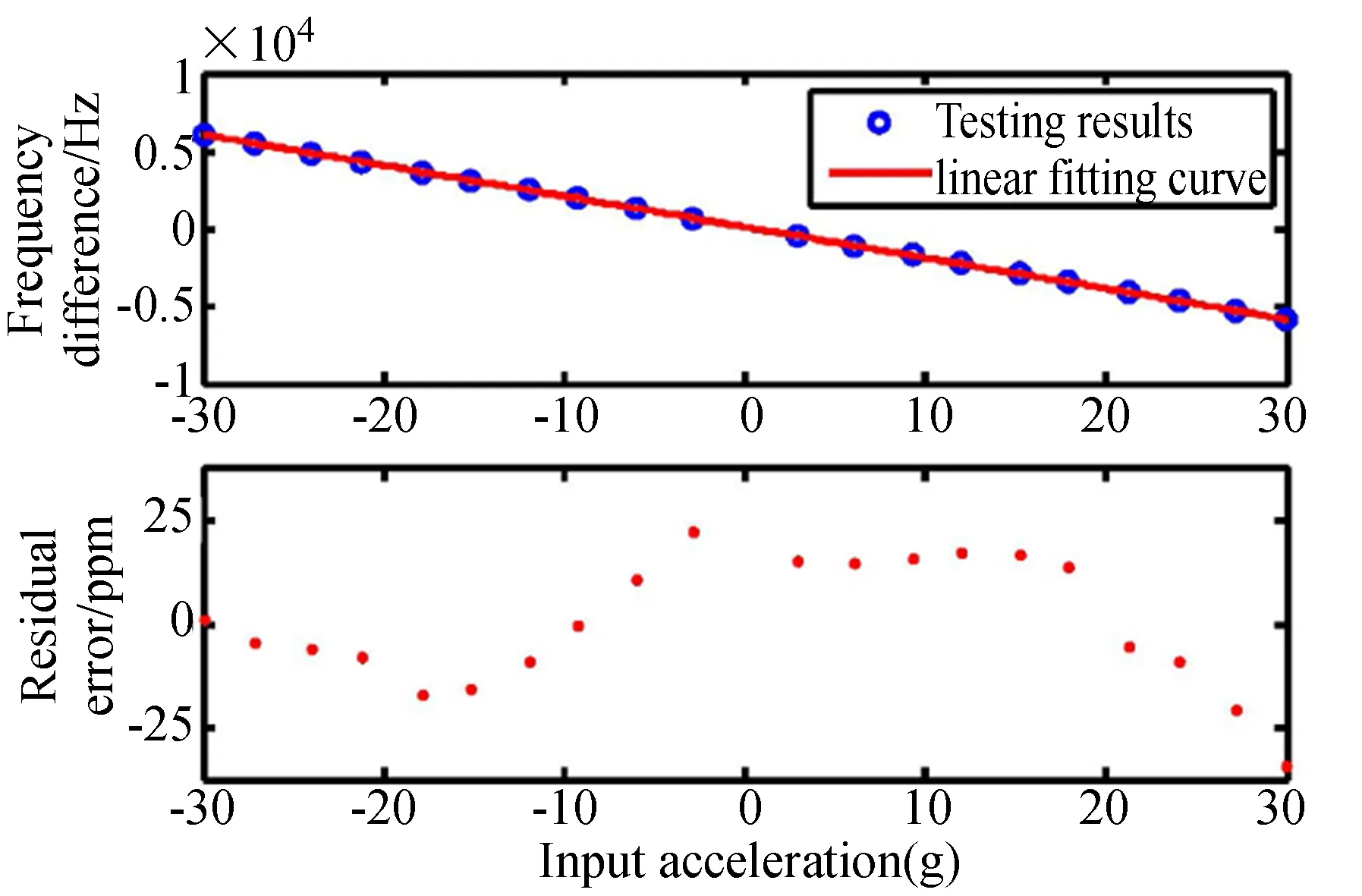

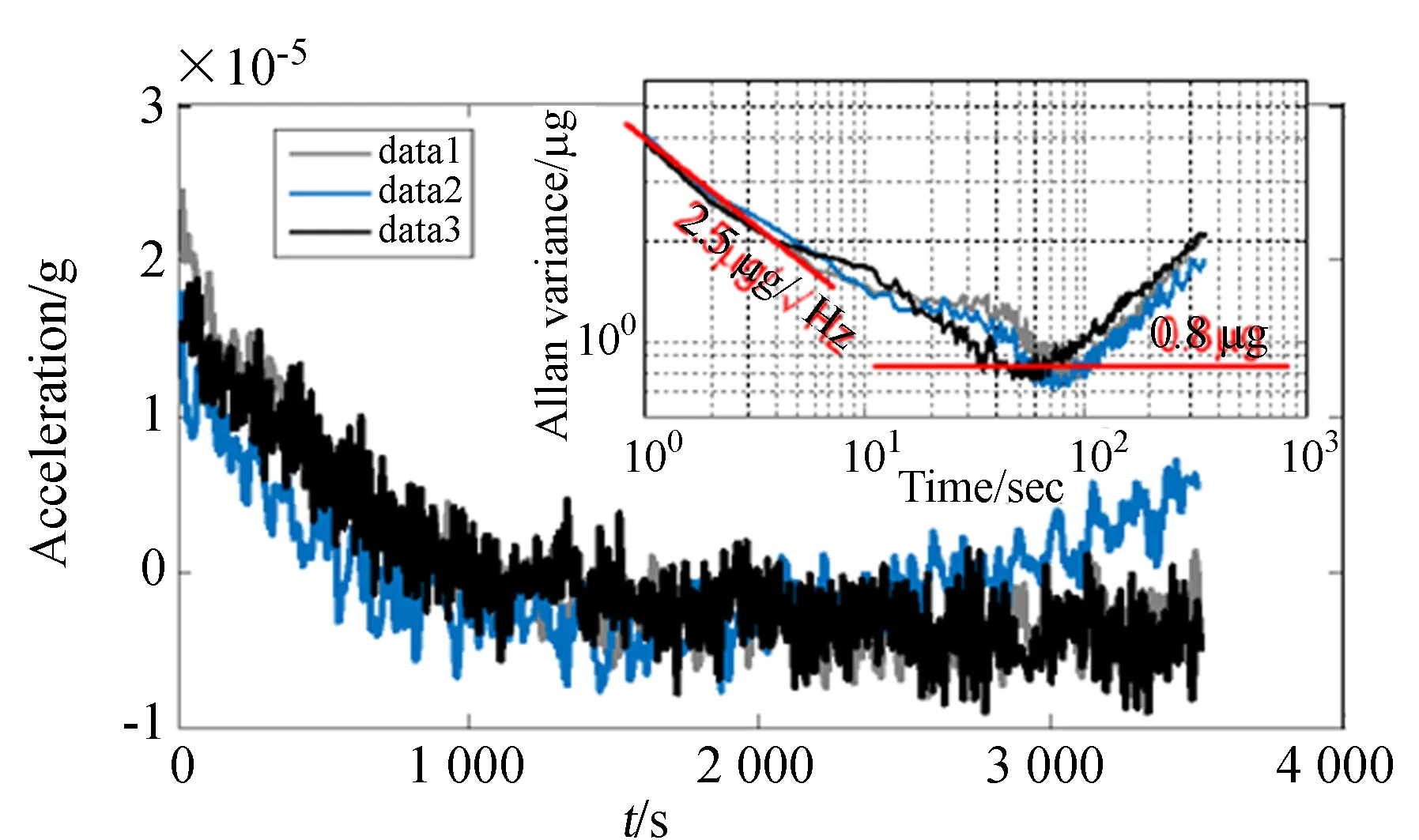

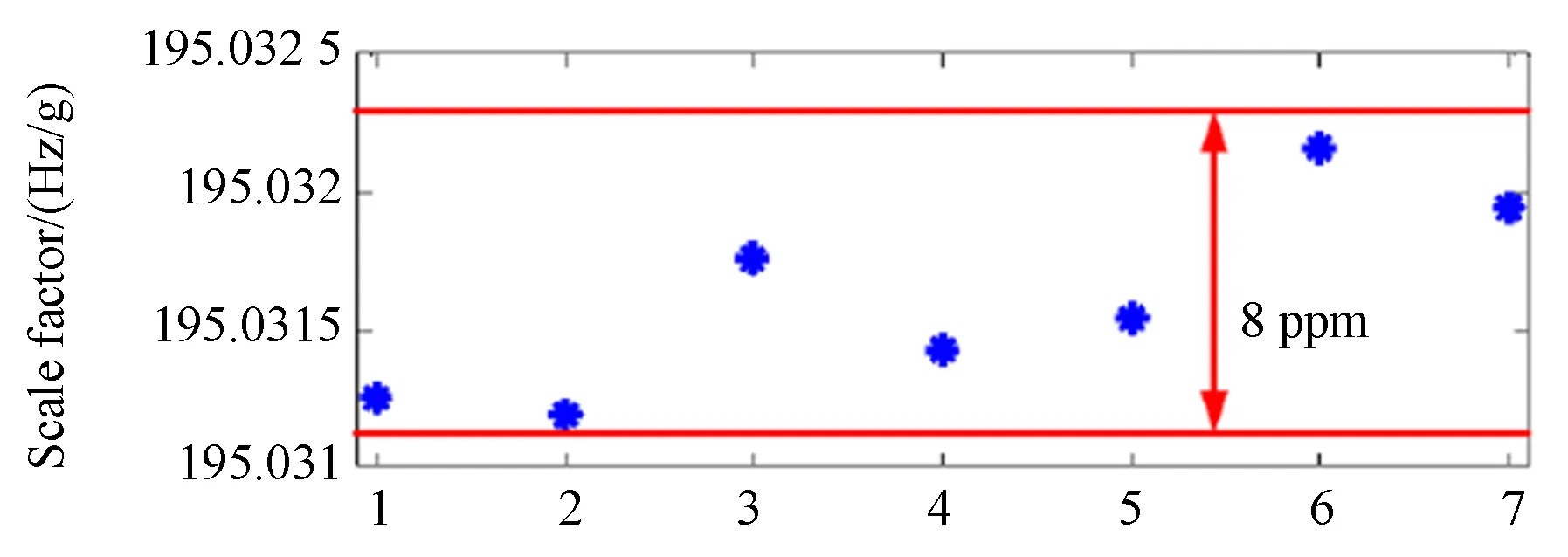

為了驗證所設計小型化樣機的性能,首先對其進行量程與非線性測試。圖9所示為樣機在離心實驗條件下的輸出響應。實驗結果表明,該樣機能夠在±30g的滿量程內實現小于100 ppm的非線性度。之后,將諧振器固定在地基上,對其進行靜態零偏穩定性測試。共進行了3組實驗,時長為1 h,實驗結果如圖10所示。樣機的在1Hz采樣率的條件下,1σ零偏穩定性達到10 μg,同時其峰峰值小于30 μg,在開機的前20 min內收到傳感器自身發熱的影響,之后主要受到漂移和噪聲的影響。同時為了得到其噪聲性能,計算了輸出信號的ALLAN方差,結果表明,該傳感器可以實現約為1 μg的零偏不穩定度和2.5 μg/√Hz的分辨率,接近部分石英振梁加速度計的性能[17]。

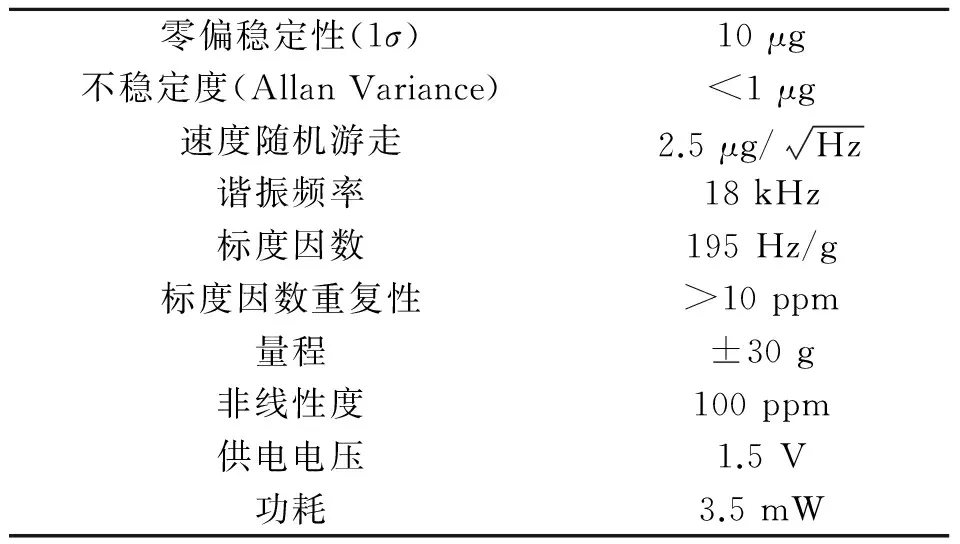

最后樣機整體尺寸為45 mm×30 mm×20 mm,同時僅僅工作在1.5 V的單電源供電條件下(MEMS偏置電壓為5~10 V,不消耗功耗),消耗3.5 mW的功耗(不包括FPGA)。表1總結了小型化樣機的主要性能參數。

表1 SRA主要性能指標

圖9 離心實驗響應及線性擬合殘差Fig.9 Response of centrifugal test and the residual error after linear fitting

Sequential number圖10 零偏穩定性與標度因數重復性測試Fig.10 Measurement results of (A) bias stability and (B) repeatability of scale factor

5 結 論

本文介紹了小型化硅微諧振式加速度計,主要由在80 μm厚度SOI工藝下制成的MEMS芯片和標準0.35 μm工藝制成的ASIC芯片組成。通過合理設計加速度計結構,以及在電路設計中采取了多項降低噪聲和功耗的技術,最終樣機在±30g量程下,實現了1 μg的零偏不穩定度和2.5 μg/√Hz的分辨率。并且僅僅消耗3.5 mW功耗。為硅微諧振式加速度計在中等精度導航應用打下了基礎。

[1]ZWAHLEN P,etal.. Breakthrough in high performance inertial navigation grade sigma-delta MEMS accelerometer [C].IEEEPLANSConference, 2012:15-19.

[2]BEITIA J, CLIFFORD A,FELL C. Quartz pendulous accelerometers for navigation and tactical grade systems [C].IEEEInertialSensorsandSystems,Karlsruhe,Germany, 2015:1-20.

[3]SERGEI A. ZOTOV. High quality factor resonant MEMS accelerometer with continuous thermal compensation [J].IEEESensorsJournal, 2015,15(9):5045-5052.

[4]LIN He,etal.. A CMOS readout circuit for SOI resonant accelerometer with 4 μg bias stability and 20μg/√Hz resolution [J].IEEEJournalofSolid-StateCircuits, 2008,43(6):1480-1490.

[5]石然,裘安萍,蘇巖. 硅微諧振式加速度計的實現及性能測試[J].光學 精密工程,2010,18(12):2583-2589.

SHI R,QIU A P, SU Y. Implementation and experiments of micromechanical differential silicon resonant accelerometer[J].Opt.PrecisionEng., 2010,18(12):2583-2589.(in Chinese)

[6]王巖,張玲,邢朝洋. 硅微諧振加速度計高精度相位閉環控制系統設計與實現[J].光學 精密工程,2014,22(5):688-692.

WANG Y, ZHANG L, XING CH Y. Design and implement of high precision phase closed-loop control system for silicon resonant accelerometer[J].Opt.PrecisionEng., 2014,22(5):688-692.(in Chinese)

[7]王帆,董景新,趙淑明. 硅微振梁式加速度計的溫度檢測及閉環控制[J]. 光學 精密工程,2014,22(6):1590-1597.

WANG F,DONG J X,ZHAO SH M. Temperature measurement and close loop control of silicon resonant accelerometer[J].Opt.PrecisionEng., 2010,18(12):2583-2589 .(in Chinese)

[8]HOPKINS, RALPH. The silicon oscillating accelerometer: A high-performance MEMS accelerometer for precision navigation and strategic guidance applications [J].TechnologyDigest,2006.

[9]XIA G M, QIU A P, SHI Q,etal.. A wafer level vacuum packaged silicon vibration beam accelerometer [J].IEEEInternationalSymposiumonInertialSensorsandSystems(ISISS), 2015:1-4.

[10]姜紹棟. 硅微機械陀螺敏感結構的理論研究[D]. 南京:南京理工大學,2015.

JIANG SH D.TheoreticalReserchonSensitiveStructureofSiliconMicromachinedGyroscope[D].Nanjing:najing University of Science and Technolgy,2015.

[11]裘安萍,董金虎. 硅微諧振式加速度計的溫度效應及補償[J]. 納米技術與精密工程,2012,10(3):215-219.

QIU A P,DONG J H. Temperature effect and compensation of silicon resonant accelerometer[J].Opt.PrecisionEng., 2012,10(3):215-219. (in Chinese)

[12]SEUNGBAE L, CLARK T C N. Influence of automatic level control on micromechanical resonator oscillator phase noise [C].IEEEInternationalFrequencyControlSymposiumandPDAExhibiton,2013:341-349.

[13]ZHAO Y,ZHAO J. A Sub-μg bias-instability MEMS oscillating accelerometer with an ultra-low-noise read-out circuit in CMOS [J].JournalofSolid-StateCircuits, 2015, 50(9): 2113-2126.

[14]GUNHEE H, EDGAR S S. CMOS Transconductance multipliers: A tutorial [J].IEEETransactionsonCircuitsandSystems-II:AnalogandDigitalSignalProcessing, 1998, 45(12):1550-1563.

[15]JAEWOOK K. Analysis and design of voltage-controlled oscillator based analog-to-digital converter [J].IEEETransactionsonCircuitsandSystems-I:RegularPapers, 2010,57(1):18-30.

[16]JELLE V R, GEORGES G. An energy-efficient capacitance-controlled oscillator-based sensor interface for MEMS sensors [C].IEEEAsianSolid-StateCircuitsConference,Singapore, 2013:405-408.

[17]LORET T. Navigation grade accelerometer with quartz vibrating beam [C].InertialSensorsandSystems,Karlsruhe,Germany, 2014:1-14.

趙健(1989-),男,陜西漢中人,博士研究生,2011年于南京理工大學獲得學士學位,主要從事MEMS傳感器讀出電路的研究。E-mail: elfevil007@126.com

導師簡介:

蘇巖(1967-),男,江蘇蘇州人,教授,博士生導師,1996年、2001年于東南大學分別獲得碩士、博士學位,主要從事MEMS傳感技術研究。E-mail:suyan@mail.njust.edu.cn

(版權所有未經許可不得轉載)

Implementation and measurement of a miniaturized silicon resonant accelerometer

ZHAO Jian, SHI Qin, XIA Guo-ming, QIU An-ping, WU Zhi-qiang, SU Yan*

(MEMSInertialTechnologyResearchCenter,NanjingUniversityofSci. &Tech.,Nanjing210094,China)

A miniaturized Silicon Resonant Accelerometer(SRA) consisting of a MEMS (Micro-electro-mechanical System) and an ASIC(Application Specific Integrated Circuit) readout circuit is designed. The MEMS sensor is fabricated by an 80 μm thick SOI process and the noise in the ASIC is reduced by a series of vacuum packaging technologies. Firstly, a vibration signal is used as the control signal of a chopper in automatic gain control circuit to reduce the flicker noise and extra power consumption. Then, a multiplier in the linear area multiplier is used to replace the traditional Gilbert unit to reduce power consumption by sharply reducing system power supply voltage. Finally, a reset counter is taken in digital frequency conversion to inhibit quantization noise in the concerned bandwidth. The experiments show that the proposed SRA achieves sub-μg bias instability and 2.5 μg/√Hz velocity random walk within ±30gfull scale. Moreover, to reduce the temperature drifting due to self heating, the power consumption of the SRA has been carefully limited under 3.5 mW. After integration, the entire prototype occupies a space of 45 mm×30 mm×20 mm. It is characterized by high performance, low power and good miniaturization.

Silicon Resonant Accelerometer(SRA); Application Specified Integrated Circuit (ASIC); SOI process;vacuum packaging; miniaturization; low power

2016-02-10;

2016-03-15.

國家自然科學基金資助項目(No.61301214)

1004-924X(2016)08-1927-07

TH824.4

A

10.3788/OPE.20162408.1927