基于間接能量平衡的鍋爐汽溫GPC-PID串級控制

王爽心,賀飛,劉如九,馬海林

(北京交通大學 機械與電子控制工程學院,北京 100044)

?

基于間接能量平衡的鍋爐汽溫GPC-PID串級控制

王爽心,賀飛,劉如九,馬海林

(北京交通大學 機械與電子控制工程學院,北京 100044)

針對電站鍋爐汽溫對象由于存在大慣性、大時滯、非線性和難以建立精確模型,使得傳統串級PID控制算法在滿足AGC負荷響應快速性和準確性方面存在較大不足等問題,基于直接能量平衡思想,提出一種間接能量平衡法(IEBM)。通過IEBM構造并預測整定出反映變負荷工況的導前汽溫設定值,把原串級控制系統中副控制器的隨動控制功能改變為定值控制,從而達到間接控制鍋爐主汽溫和再熱汽溫的目的。由于系統能及時“預測”到汽溫遲延受不同負荷的影響,導前汽溫成為控制的主體,采用廣義預測控制策略(GPC),而主回路仍然采用PID控制器,構成新型基于多模型RBF神經網絡離線辨識的IEBM-GPC-PID串級控制系統。經現場實測數據仿真結果表明,提出的方法能夠明顯地提升汽溫的控制效果,改善控制系統的魯棒性。

電站鍋爐;蒸汽溫度;間接能量平衡法;串級控制;廣義預測控制

0 引 言

電站熱工過程都是本質非線性、時變且具有較大滯后特性的復雜對象。當機組滑壓運行時,蒸汽壓力的設定值按照與電負荷對應的蒸汽流量成比例變化,使得鍋爐側被控過程呈現與負荷水平密切相關的明顯非線性特征[1-3]。由于模型預測控制能有效利用過去及現在的信息預測系統未來的輸出變化,并以有限時域滾動優化的方式使受控量和目標值的偏差盡可能小,因此,已成為解決上述問題的有效方法,多年來在理論和應用上都有一些成功經驗[4-6]。

串級控制是過程控制領域解決時滯控制問題最成熟的技術,一些基于動態矩陣控制(DMC)或廣義預測控制(GPC)的串級控制算法也相繼得到了應用[7-9]。Zhu Lin[10]提出了一種GPC隱式PID控制算法,PID在系統起始階段起主要作用,當系統進入穩定運行后,再由GPC隱式算法實現最終控制。K.K.Tan提出一種基于GPC的PID控制以有效解決時滯不穩定系統的控制問題[11]。然而,由于電站過熱器本身的較大時延以及機組參與電網AGC(automatic generation control,AGC)運行的普遍應用,使現有算法在負荷響應快速性和鍋爐汽溫的控制精度方面仍存在不足[12-13]。究其原因,主要是現有控制策略沒有考慮各段加熱器進口汽溫設定值與負荷波動之間的動態關系,并做到及時預測和跟蹤,從而影響了鍋爐出口主汽溫的精確控制[14]。

1957年,由Leed & Northrup(L&N)公司提出的直接能量平衡(DEB)法[15-16],通過構造與汽輪機能量需求相平衡的熱量信號作為鍋爐輸入能量的設定值,多年來解決了鍋爐的負荷適應性和主汽壓力穩定性之間的平衡問題。基于DEB原理的CCS協調控制系統至今仍被國內外機組廣泛采用。

借鑒DEB的能量平衡思想,本文提出一種間接能量平衡法(indirect energy balance method,IEBM),并基于IEBM設計了主蒸汽溫度廣義預測GPC-PID串級控制。該方法通過構造間接能量平衡式修正減溫水系統,以獲取不同工況下減溫水與導前汽溫值之間的定量關系。通過整定各級控制器的導前汽溫設定值,把原串級系統中副控制器的隨動控制系統變為定值控制系統,來“間接”實現主控制回路被調量的有效控制。由于系統能及時“預測”到汽溫遲延受不同負荷變化的影響,導前汽溫成為控制的主體。區別于現有串級復合控制系統結構[7-11],本文副回路采用廣義預測控制(GPC)策略,其汽溫定值曲線利用IEBM思想,并充分發揮預測控制動態響應和跟蹤性能好的特點,而主回路仍然采用PID控制器。源于現場實際數據的多例離線仿真實驗表明,本文方法克服了預測控制具有的抗干擾性和魯棒性差特點,具有響應速度快、控制精度高、抗干擾能力強等優點,滿足了機組響應AGC指令的秒級控制要求。

1 基于間接能量平衡法的串級控制

1.1直接能量平衡原理

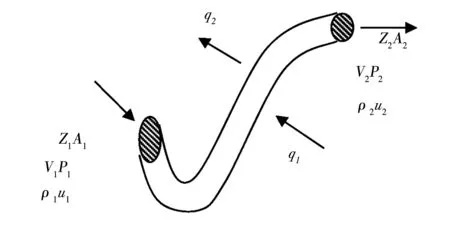

能量平衡,是指滿足控制目標所需求的能量與輸入能量之間的平衡狀況。以圖1受熱過熱管道為例,分析直接能量平衡原理。

圖1 過熱器管道流動Fig.1 Flow inside the superheated pipe

假設加熱器管道進口截面高度、面積、壓力和流速分別為Z1、A1、p1和V1,出口截面相應參數分別為Z2、A2、p2和V2,ρ為蒸汽密度。根據能量平衡原理,圖1所示過熱器管道的進、出口能量方程式為

(1)

式中:u1、u2分別為管道進、出口截面處熱力學能,KJ/kg;q1、q2分別為管道吸收熱量和散熱量,KJ/kg。

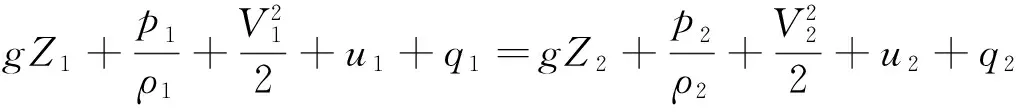

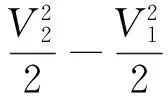

對式(1)進行整理,可得

(2)

得

(3)

式(3)即為受熱面內流體流動過程應遵守的能量方程式,即“開口系統”的熱力學第一定律表達式,適用于鍋爐過熱器、再熱器和省煤器的能量平衡計算。相對于鍋爐工質的焓增量,其位能和動能差較小,因此一般計算鍋爐受熱面吸熱工況時,這2項能量可忽略不計,則式(3)簡化為

q=Δh。

(4)

通過式(4)可以看出,在機組穩定運行的條件下,蒸汽經過加熱器后溫差的變化為定值。這樣,在實際中只要保持加熱器進口汽溫維持在某一溫度值,經過加熱器后的汽溫值,將基本保持不變(會在一定的范圍內小幅波動)。

1.2間接能量平衡法

1.2.1間接能量平衡法的基本思想

按照DEB的控制思想,應該獲取蒸汽流量與減溫水量之間的定量關系。但在現實中,無法直接得到這種關系,為此結合式(4)結論,提出一種間接能量平衡法(IEBM)。即通過構造出反映機組間接能量平衡的導前汽溫修正系統,來控制各加熱器入口的汽溫值,從而獲取減溫水量與加熱器前后汽溫變化值之間的動態定量關系。

1.2.2加熱器吸熱動態模型研究

由于加熱器管道在工作中都會產生一定的延遲(一般為1~2 min),使得實際測得的加熱器前后溫度差并不是理論意義上的溫差。因此,需要首先預測出加熱器對象在不同負荷下的遲延時間τ,從而得到汽溫控制過程中的加熱器前后真實溫度差Δθ,即

Δθ=θ1(t+τ)-θ2(t)=f(P)。

(5)

式中:τ為加熱器熱管道傳熱遲延;t=kT為當前采樣時間(s),P為負荷(MW),θ2(t),θ1(t+τ)分別為t時刻和t+τ時刻導前區及惰性區出口汽溫測量值。

1.3基于間接能量平衡法的串級控制

1.3.1基于IEBM的串級控制系統結構設計

目前電廠中的過熱和再熱汽溫仍采用以串級控制為主的解決方案[17]。設圖2串級PID汽溫控制系統中(實線部分),PID1為主控制器,PID2為副控制器,θ1為加熱器出口溫度值,θ2為導前汽溫。下面通過倒推法介紹IEBM的設計思想。

在系統穩定工作的情況下,假設加熱器出口溫度值θ1恒定,由式(4)可知,加熱器對汽溫溫差的變化量影響恒定,則減溫器出口汽溫值θ2一定恒定。因此,為了實現加熱器出口溫度值(比如主蒸汽溫度)θ1達到理想目標值,其副控制器PID2汽溫θ2設定值的確定非常重要。

設SP1為惰性區主蒸汽溫度控制的理想設定值,也即主控制器PID1的給定值,則考慮加熱器吸熱動態模型式(5)后,導前汽溫θ2的預測值為

(6)

若考慮熱量信號對溫度控制的直接影響d=kdPb/dt,并以式(6)作為副控制器汽溫設定值的修正計算公式,則副控制器PID2的汽溫設定值SP2可以表示為

(7)

其中:OUTPID1為串級主回路PID1控制器的輸出值;Pb為汽包壓力信號,dPb/dt可間接代表鍋爐燃料產生的發熱量;k為發熱量的擾動系數。

基于IEBM思想設計的新型串級汽溫PID-PID控制系統如圖2所示,其中IEBM補償部分的設計實現如圖中虛線所示。

1.3.2基于IEBM的串級控制目標

可以看出,圖2反映了IEBM法的兩步控制目標:1)先將減溫器出口導前汽溫θ2控制好;2)進而間接實現鍋爐主汽溫θ1在變工況下的穩定控制。這個過程充分體現了“間接”能量平衡思想,既考慮了各段加熱器汽溫設定值與負荷波動之間的動態關系,對其變化做到了及時預測,又通過將原來副控制器的串級隨動系統改變為動態定值系統,實現了最終對主汽溫定值進行有效跟蹤的控制目的。其中式(6)反映了導前汽溫與主汽溫及其給定值之間的穩態關系,而式(7)則是對導前汽溫設定值的動態校正。

圖2 基于IEBM的串級汽溫PID-PID控制示意圖Fig.2 Schematic diagram of IEBM-PID-PID cascade control

2 基于IEBM的GPC-PID串級控制

2.1原理設計

實際工作中發現,減溫水流量擾動的非線性非常強。考慮到SP2已能預先估計出主汽溫隨負荷變化的影響,為實現導前汽溫的快速跟蹤和精確控制,應采用廣義預測GPC控制策略。因此,提出一種基于間接能量平衡法(IEBM)的GPC與PID串級控制策略,即IEBM-GPC-PID控制,并采用分離式控制方案。在該新型串級控制系統設計中,內回路采用GPC控制,屬于優化控制層,是控制的主體,用于克服減溫水流量非線性擾動和AGC負荷調整造成的導前汽溫預測偏差。GPC汽溫定值曲線充分利用間接能量平衡思想,以有限時域滾動優化的方式使導前溫度受控量和其目標值參考軌跡的偏差盡可能小。外回路仍然采用傳統PID控制器,屬于基礎控制層,用于因環境不確定性造成主汽溫偏差的精確控制。閉環系統性能由標準GPC算法和PID結構共同完善,以滿足適應AGC實時控制的個性要求,系統構成原理圖如圖3所示。

2.2廣義非線性預測控制及優化算法

廣義預測控制采用CARIMA模型,其離散差分方程表達為

A(z-1)y(k)=B(z-1)u(k-1)+C(z-1)ξ(k)/Δ。

(8)

其中:A(z-1)、B(z-1)和C(z-1)分別是n、m和n階的z-1多項式,Δ=1-z-1;y(k),u(k)和ξ(k)分別為系統的輸出,輸入和均值為零的白噪聲序列。

圖3 基于IEBM的GPC-PID串級控制原理圖Fig.3 Schematics of GPC-PID based on IEBM

考慮現在時刻的控制u(k)對系統未來時刻的影響,采用下列目標函數

(9)

式中:n為最大預測長度,一般應大于B(z-1)的階數;m表示控制長度(m≤n);λ(j)是大于零的控制加權系數。

柔化控制參考軌跡由下式產生

w(k+j)=αjy(k)+(1-αj)yr。

(10)

式中:yr、y(k)和w(k+j)分別為設定值、輸出和參考軌跡;α為柔化系數,0<α<1。

采用禁忌實數編碼小世界優化算法(TRSWA)[18-19]進行廣義預測控制器的優化求解。

2.3控制流程

Step1:結合仿真對象,設定SP1值,并初始化GPC和TRSWA參數。

Step2:計算主回路的偏差e1(k)。計算主回路PID1控制的位置輸出OUTPID1及熱量信號對溫度的直接影響q=kdPb/dt;

Step3:根據實時數據獲取惰性區汽溫變化動態遲延τ,由式(5)計算惰性區加熱器前后真實溫度差θ1(t+τ)-θ2(t);

Step4:結合式(6)、式(7)計算導前汽溫SP2定值;

Step5:計算副回路的偏差e2(k)。利用TRSWA算法對目標函數式(9)進行尋優,由GPC控制減溫水流量使θ2與SP2設定值之間的差值最小,并輸出副回路控制量u(k)的值;

Step6:返回Step2,將上一步得到的控制量u(k)作用于系統,計算新的多步預測輸出值,完成本控制周期,進入下一個控制周期。

通過上述控制,在規程允許的范圍內可以將一級、二級減溫定值適當提高,從而實現熱效率的提高。

2.4數值仿真

設不同負荷階段被控對象及控制器參數設置如表1,則不同控制策略下的實驗結果如圖4所示。第1階段,普通串級系統主控制器PID1和副控制器PID2在所選定優化參數下工作[9],此時系統輸出快速響應,沒有超調。第2階段,當對象參數變化時,由于各控制器參數沒有隨之改變,系統出現了較大震蕩。第3階段,當對象參數存在較大遲延時,系統在GPC-PID控制策略下工作,達到很好的控制效果。仿真時TRSWA算法的參數選擇為:種群規模為30,最大進化代數為200。短距離搜索概率Ps=0.8,節點鄰域半徑大小l=0.1,禁忌列表的最大存儲數目TS=10。而在此階段,傳統串級PID-PID控制系統是不穩定的。

表1 三階段模型及控制器參數

圖4 不同控制策略的數字仿真結果Fig.4 Numerical simulation results of different control strategies

通過仿真結果可知,GPC-PID比PID-PID串級控制系統更適宜于較大滯后特性系統的控制。

3 基于IEBM的多模型GPC-PID串級控制

3.1多模型廣義預測控制

為了使模型反映多工況變化,利用多個模型組成的模型集來逼近原始被控對象的動態特性。針對每個子模型,設計相應的子控制器,如圖5所示。

圖5 多模型廣義預測控制系統結構圖Fig.5 Structure of multi-model GPC system

3.2基于RBF神經網絡辨識的預測模型集

模型集實驗數據取自某300 MW機組過熱(主)汽溫一級B側和再熱B側減溫水系統。采用600個數據點實際測量數據。將負荷變化范圍劃分為4個工況,即190~225 MW、225~250 MW、250~ 275 MW和275~300 MW,根據RBF(radial basis function)神經網絡辨識方法[20],分別建立對應工況下的子預測模型,其中以子預測模型2為例得到的辨識模型如圖6所示。

4 仿真應用研究

4.1加熱器模型參數的確定

圖6 過熱汽溫的RBF神經網絡辨識子預測模型2Fig.6 Sub-model 2 of superheated steam temperature based on RBF neural network identification

負荷/MW進口汽溫/℃減溫水量/(t·h-1)出口汽溫/℃汽包壓力/Pa傳熱延遲τ/sΔθ/℃SP'2預測值/℃190385.4320423.0513.7231638.068385.932220397.63526.139456.9514.3942759.315397.685250402.62327.294458.9815.8653556.357402.643280401.04126.640455.30517.2032154.264400.736300402.89424.575448.83817.5091845.944403.056

圖7 不同負荷下過熱器前后溫度差△θ的變化Fig.7 Change of temperature diff.△θ in different load

4.2基于IEBM的多模型GPC-PID串級汽溫控制

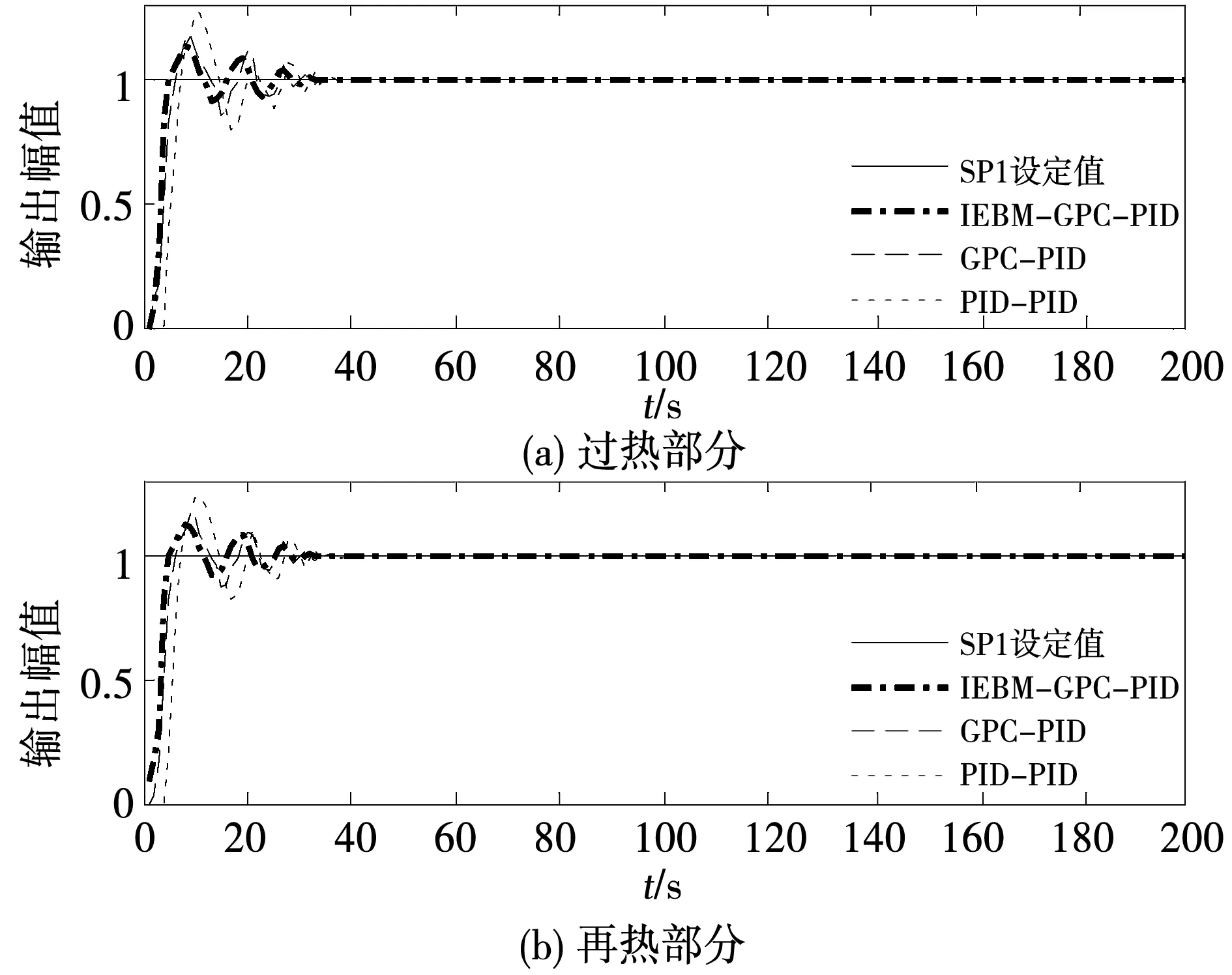

采用表2參數,以式(6)和式(7)作為GPC汽溫定值修正公式,以上述機組一級過熱和再熱部分模型為例,當AGC負荷指令由275 MW變為300 MW時進行基于IEBM的GPC-PID、GPC-PID和普通串級PID-PID控制的仿真實驗。GPC控制器的參數選取為:建模時域長度N=600,控制時域長度M=2,預測時域長度P=13,控制量加權系數λ=0.9,參考軌跡柔化系數α=0.8;TRSWA和PID算法的參數選擇同2.3節。一級過熱和再熱部分隨負荷變化的調整過程如圖8所示,其中SP1為主控制器參數設定值。

圖8 過熱和再熱部分隨負荷變化的調整過程仿真結果圖Fig.8 Responses of the superheated & reheated steam temperature

從以上過程分析可以看出,減溫器出口汽溫的絕大多數異常工況都是由于運行人員對加熱器吸熱能力估算不準確而導致熱量分配失衡造成的。本文的建模方法能夠幫助運行人員及時掌握汽溫變化的本質,并對吸熱過程進行預估,從而達到提前調節的目的。

5 結 論

針對電站鍋爐汽溫對象由于大時滯、非線性特性使其難于達到負荷快速響應的實際需求,本文結合能量平衡原理,提出了一種基于間接能量平衡法(IEBM)的多模型廣義預測GPC-PID串級控制策略。通過構造出反映機組間接能量平衡的導前汽溫修正系統,預測整定出各級控制器的汽溫目標值參考軌跡,并采用廣義預測控制算法通過對目標軌跡的滾動優化求解來實現導前汽溫的最優控制。根據IEBM原理,上述過程相當于間接穩定了主汽溫和再熱汽溫的變化范圍,其最終的精確控制由主回路PID控制器實現。同時,為了提高GPC在變負荷下的控制效果,采用RBF神經網絡進行模型分段離線辨識,以實現GPC的多模型優化控制。仿真研究結果表明,這種新型控制策略能夠有效地解決汽溫對象對其時滯和AGC指令的快速跟蹤問題,改善了汽溫對象的動態特性,為有效解決具有大滯后特征的主汽溫和再熱汽溫控制問題提供了一種新思路。

[1]REN Mifeng,ZHANG Jianhua,WANG Hong.Minimized tracking error randomness control for nonlinear multivariate and non-Gaussian systems using the generalized density evolution equation[J].IEEE Transactions on Automatic Control,2014,59(9): 2486-2490.

[2]LIN Jinxing,SHEN Jiong.Non-linear modelling of drum-boiler-turbine unit using an evolving Takagi-Sugeno fuzzy model[J].International Journal of Modelling,Identification and Control,2011,12(1/2):56-65.

[3]SHAO Hanyong.New delay-dependent stability criteria for systems with interval delay[J].Automatica,2009,45(3): 744-749.

[4]張華,沈勝強,郭慧彬.多模型分形切換預測控制在主汽溫度調節中的應用[J].電機與控制學報,2014,18(2):108-114.

ZHANG Hua,SHEN Shengqiang,GUO Huibin.Application of multi-model fractal switching predictive control in main steam temperature[J].Electric Machines and Control,2014,18(2): 108-114.

[5]王爽心,董旸,劉海瑞.基于T-S模型和小世界優化算法的廣義非線性預測控制[J].控制與決策,2011,26(5):673-678.

WANG Shuangxin,DONG Yang,LIU Hairui.Generalized nonlinear predictive controller based on T-S fuzzy model and small-world optimization algorithm [J].Control and Decision,2011,26(5):673-678.

[6]LIU Xiangjie,GUAN Ping,CHAN C W.Nonlinear multivariable power plant coordinate control by constrained predictive scheme [J].IEEE Transactions on Control Systems,2010,18(5): 1116-1125.

[7]張嘉英 王文蘭.基于動態矩陣控制的再熱汽溫控制系統[J].電力自動化設備,2010,30(8):71-74.

ZHANG Jiaying,WANG Wenlan.Reheated steam temperature control system based on dynamic matrix control [J].Electric Power Automation Equipment,2010,30(8): 71-74.

[8]SATO T.Design of a GPC-based PID controller for controlling a weigh feeder[J].Control Engineering Practice,2010,18:105-113.

[9]XU Min,LI Shaoyuan,CAI Wenjian,et al.Effects of a GPC-PID control strategy with hierarchical structure for a cooling coil unit[J].Energy Conversion and Management,2006,47:132-145.

[10]ZHU Lin,WU Yan,LI Qi.A study on the application of GPC implicit PID algorithm in the heat exchanging station control system[C]//Second International Conference on Digital Manufacturing and Automation (ICDMA),August 5-August 7,2011,Hunan,China.2011:121-124.

[11]TAN K K,HUANG S N,LEE T H.Development of a GPC-based PID controller for unstable systems with deadtime [J].ISA Transactions,2000,39(1): 57-70.

[12]YANG Shizhong,QIAN Chunjiang,DU Haibo.A genuine nonlinear approach for controller design of a boiler-turbine system[J].ISA Transactions,2012,51(3): 446-53.

[13]XIAO Benxian,ZHANG Xingpeng,DONG Xueping.Superheated steam temperature control research of the improved implicit generalized predictive algorithm based on the soft coefficient matrix[J].Computational and Theoretical Nanoscience,2012,9(10): 1733-1740.

[14]曲亞鑫,曾水平,萬常翔.基于能量平衡原理的鍋爐再熱汽溫反向建模[J].儀器儀表學報,2013,34(1):38-44.

QU Yaxin,ZENG Shuiping,WAN Changxiang.Reversed modeling of boiler reheat steam temperature based on energy balance[J].Journal of Scientific Instrument,2013,34(1):38-44.

[15]鄭昶,曹在基.DEB協調控制系統[J].動力工程,1989(4):1-9.

ZHENG Chang,CAO Zaiji.DEB coordinated control system[J].Power Engineering,1989(4):1-9.

[16]李希武.直接能量平衡法(DEB)協調控制系統分析[J].中國電力,2000,33(6): 65-69.

LI Xiwu.Analysis of coordinated control system with direct energy balance(DEB) approach[J].Electric Power,2000,33(6): 65-69.

[17]ZHANG Jianhua,ZHANG Fenfang,REN Mifeng,et al.Cascade control of superheated steam temperature with neuro-PID controller[J].ISA Transactions,2012,51(1): 778-785.

[18]王爽心,李朝霞,劉海瑞.基于小世界優化的變槳距風電機組神經網絡預測控制[J].中國電機工程學報,2012,32(30):105-111.

WANG Shuangxin,LI Zhaoxia,LIU Hairui.Neural network predictive control of variable-pitch wind turbines based on small-world optimization algorithm[J].Proceedings of the CSEE,2012,32(30): 105-111.

[19]ZHAO Xin,WANG Shuangxin.Convergence analysis of the Tabu real-coded small-world optimization algorithm[J].Engineering Optimization,2014,46(4): 465-486.

[20]WANG Jie,JIANG Guoqiang,WANG Shuan.Main steam temperature control using RBF neural network based on hybrid learning algorithm[J].Thermal Power Generation,2009,38(2): 28-31,36.

(編輯:劉琳琳)

GPC-PID cascade control strategy based on indirect energy balance method for boiler steam temperature system

WANG Shuang-xin,HE Fei,LIU Ru-jiu,MA Hai-lin

(School of Mechanical,Electronic and Control Engineering,Beijing Jiaotong University,Beijing 100044,China)

Due to steam temperature characteristics of great inertia,pure time-delay,non-linear and difficult to establish accurate models at power station,the conventional cascade PID controller is faced with significant shortcomings with its rapidity and accuracy of AGC’s (Automatic generation control) load response.Based on the fundamental idea of direct energy balance (DEB),an indirect energy balance method (IEBM) was proposed which can construct and predict the setting values of intermediate steam temperature that varies with the load’s command.It changed the inner controller in cascade system from original servo system into a constant value system so as to indirectly achieve the control of superheated and reheated steam temperature of the boiler.The system timely predicts the delays of steam temperature varied with the influence of different loads,the intermediate steam temperature is designed as the main body of the control system which is adopted by the strategy of generalized predictive control (GPC),and the primary loop is still controlled by PID controller.In view of above-mentioned idea,a new type of IEBM-GPC-PID cascade control system was proposed by multi-model off-line identification through RBF neural network.Simulation results of the real data on site show that the proposed method can considerably improve the control effect of the steam temperature and the robustness of the control system.

power station boilers; steam temperature; indirect energy balance method; cascade control; generalized predictive control

2015-07-30

國家自然科學基金(50776005);中央高校基本科研業務費項目(2011JBM103)

王爽心(1965—),女,博士,教授,博士生導師,研究方向為電力系統建模、優化與智能控制;

賀飛(1989—),男,碩士,研究方向為機械電子工程、預測控制;

王爽心

10.15938/j.emc.2016.09.002

TM 315

A

1007-449X(2016)09-0009-08

劉如九(1971—),男,碩士,講師,研究方向為復雜熱工對象的自動控制及優化設計;

馬海林(1963—),男,本科,副教授,研究方向為熱工自動控制及應用。