核主泵轉子屏蔽套熱套裝理論與實驗研究

朱 智,張立文,聶龍飛,周平鎮,申文飛

(大連理工大學,遼寧 大連,116023)

核主泵轉子屏蔽套熱套裝理論與實驗研究

朱智,張立文,聶龍飛,周平鎮,申文飛

(大連理工大學,遼寧 大連,116023)

轉子屏蔽套是AP1000核主泵的關鍵部件之一,轉子屏蔽套的熱套裝是其制造和裝配過程中最為關鍵的工序。文章首先對轉子屏蔽套的熱套裝工藝進行了理論分析,指出了影響轉子屏蔽套熱套裝的主要因素,分析了原有熱套裝工藝失敗的原因,并針對原有熱套裝工藝的不足,提出了相應的改進措施。開展了轉子屏蔽套熱套裝實驗,實驗結果表明,采用改進的熱套裝工藝,可以延長轉子屏蔽套的熱套裝時間,降低了熱套裝的難度,提高了轉子屏蔽套的熱套裝成功率。

轉子屏蔽套;熱套裝;AP1000;核主泵

核主泵是核電站一回路系統中唯一的旋轉設備,被喻為核島的心臟,屬于核安全一級設備。核主泵的制造是AP1000核電設備國產化進程中的重點,更是難點。轉子屏蔽套是AP1000核主泵的關鍵部件之一,將其套裝在轉子的外表面,可以防止轉子與反應堆冷卻劑接觸,避免轉子受到冷卻劑的侵蝕。因此,轉子屏蔽套的制造和裝配的精度及質量直接影響核主泵的正常運轉[1]。

AP1000核主泵轉子屏蔽套采用Hastelloy C-276合金薄板(0.381~0.70 mm厚)經過剪裁和焊接工藝制造而成,其內徑為550.00~560.00 mm,直徑公差為±0.076 mm,高度超過3 000.00 mm,其制造和裝配難度非常大。

實際生產中,轉子屏蔽套是無配合間隙裝配在轉子鐵芯上,所以裝配時需要采用熱套裝工藝,這是轉子屏蔽套制造和裝配過程中最為關鍵的工序。目前,有關核主泵轉子屏蔽套熱套裝的資料較少,國外方面,美國西屋公司設計了AP600和AP1000型核主泵,泵內轉子屏蔽套的熱套裝是利用井式熱處理爐加熱轉子屏蔽套至熱套裝溫度,保溫一段時間,使轉子屏蔽套達到熱套裝狀態。然后,利用高速升降吊車吊裝轉子,快速插入到熱處理爐內的轉子屏蔽套內,待轉子屏蔽套冷卻收縮,箍在轉子上,將轉子和轉子屏蔽套一起吊出熱處理爐,完成轉子屏蔽套的熱套裝。國內方面,相關企業多年前曾嘗試對轉子屏蔽套進行熱套裝,但是因熱套裝過程中轉子屏蔽套過早地卡在轉子上而導致熱套裝失敗。近年來哈爾濱電機廠引進了美國西屋公司設計的AP1000核電技術,擬采用升降轉子的方法進行轉子屏蔽套的熱套裝。此外,大連理工大學有關人員[2-5]針對核主泵轉子屏蔽套熱套裝過程中的相關問題進行了有限元模擬和實驗研究。

本文首先對轉子屏蔽套的熱套裝工藝進行了理論分析,指出了影響轉子屏蔽套熱套裝的主要因素,分析了熱套裝失敗的原因。針對原有熱套裝工藝的不足,提出了相應的改進措施,并利用自制的轉子屏蔽套熱套裝實驗平臺開展轉子屏蔽套的熱套裝實驗。

1 轉子屏蔽套熱套裝理論分析

對轉子屏蔽套的熱套裝過程進行理論分析和有限元模擬分析,發現影響轉子屏蔽套熱套裝的因素主要有兩個方面。一方面,轉子屏蔽套的制造精度對轉子屏蔽套的熱套裝有重要的影響,熱套裝前要求AP1000核主泵轉子屏蔽套的制造公差為±0.076 mm,經過剪裁和焊接工藝制造的轉子屏蔽套難以滿足熱套裝前的高精度要求。目前,大連理工大學的相關人員[6]針對剪裁和焊接后的轉子屏蔽套難以滿足熱套裝前的高精度要求的難點,提出了采用精密真空蠕變熱脹形的方法對剪裁和焊接后的轉子屏蔽套進行誤差治理,實驗結果表明,采用真空蠕變熱脹形方法可以對焊接后的轉子屏蔽套進行誤差治理,使其滿足熱套裝前的高精度要求。另一方面,在轉子屏蔽套的制造精度滿足要求的條件下,轉子屏蔽套熱套裝成功與否的關鍵因素是轉子屏蔽套的熱套裝時間。在熱套裝過程中,轉子屏蔽套的冷卻速度很快,所允許的熱套裝時間很短,實際工藝中,轉子屏蔽套的熱套裝時間常常要控制在10 s內。在熱套裝過程中,如果轉子下降的速度過慢,所需的熱套裝時間過長,轉子就很可能在插入的過程中卡在轉子屏蔽套內;如果轉子下降的過快,在摩擦力的作用下,轉子屏蔽套的表面很可能產生褶皺或撕裂,同樣會導致熱套裝失敗。為此,在原有熱套裝工藝的基礎上,提出了有效的控溫措施,對熱套裝過程中轉子屏蔽套的表面溫度進行實時監控,可以適當減緩熱套裝過程中轉子屏蔽套溫度的下降速度,延長了允許的熱套裝時間,避免了熱套裝過程中轉子屏蔽套過早地箍在轉子表面,確保轉子屏蔽套的熱套裝順利完成。

2 轉子屏蔽套熱套裝實驗平臺

為了驗證控溫措施的有效性,需要開展轉子屏蔽套的熱套裝實驗。根據熱套裝的基本原理,設計并制造了轉子屏蔽套熱套裝實驗平臺,如圖1、表1所示。

利用上述實驗平臺完成轉子屏蔽套的熱套裝實驗,其具體的操作方法如下:熱套裝實驗前,將轉子屏蔽套置于加熱爐內轉子屏蔽套的支撐底座上,同時將轉子懸于轉子屏蔽套的上方,移動爐內的支撐底座使轉子屏蔽套與轉子對中良好,關閉爐門。打開電源,加熱轉子屏蔽套至熱套裝溫度后,保溫一段時間,使轉子屏蔽套溫度均勻。打開爐門,使轉子以一定速度下降,直到轉子完全插入到轉子屏蔽套中。靜止一段時間,待轉子屏蔽套箍緊在轉子表面后,將轉子和轉子屏蔽套吊起,移出加熱爐,完成熱套裝。

圖1 轉子屏蔽套熱套裝實驗平臺Fig.1 Experimental apparatus of rotor can shrink fitting

表1 轉子屏蔽套的熱套裝實驗平臺規格及技術參數Table 1 Specifications and technical parameters of the experimental apparatus of the rotor can shrink fitting

3 轉子屏蔽套的熱套裝實驗

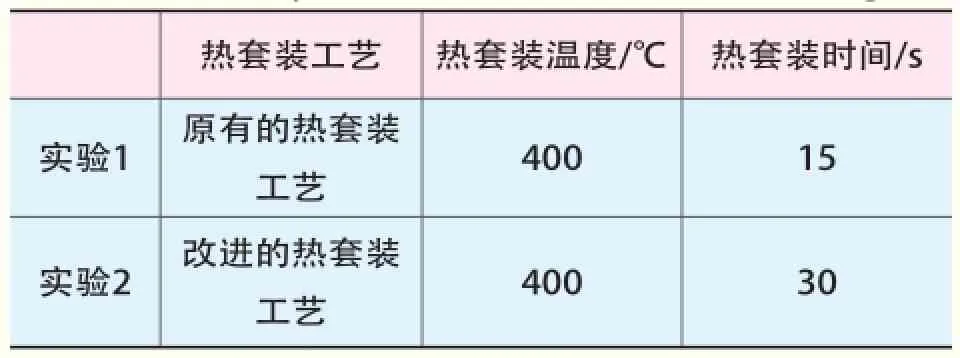

利用上述熱套裝實驗平臺開展轉子屏蔽套的熱套裝實驗。熱套裝實驗中,轉子屏蔽套的尺寸:高度為480.00 mm,壁厚為0.50 mm,內徑為553.75 mm;實驗轉子的尺寸:高度為510.00 mm,直徑為554.10 mm。具體的熱套裝實驗方案如表2所示,熱套裝實驗1中,采用原有的熱套裝工藝,熱套裝時間為15 s;熱套裝實驗2中,采用改進后的熱套裝工藝,熱套裝時間為30 s,兩組實驗的熱套裝溫度均為400 ℃。

表2 熱套裝實驗方案Table 2 Experimental scheme of shrink fitting

圖2所示為熱套裝實驗后的轉子屏蔽套和轉子照片。可以看出,熱套裝實驗1,在15 s的熱套裝時間內,轉子的下端并沒有完全插入轉子屏蔽套中。與熱套裝實驗1相比,熱套裝實驗2采用改進的熱套裝工藝,可以看出,雖然熱套裝時間延長到30 s,但轉子已經完全插入轉子屏蔽套中。為了探究此套改進的熱套裝工藝的套裝極限,將熱套裝時間設為50 s,結果在37 s時,轉子卡在轉子屏蔽套內,無法繼續下降,可見此套改進的熱套裝工藝允許的熱套裝時間最長為37 s。

通過對比上面的實驗結果,可以看到提出的控溫措施放寬了對轉子屏蔽套熱套裝時間的限制,降低了熱套裝的難度,提高了轉子屏蔽套的熱套裝成功率。

圖2 熱套裝后的轉子屏蔽套和轉子Fig.2 Rotor can and rotor after the shrink fitting

4 結論

本文在對核主泵轉子屏蔽套熱套裝工藝進行理論分析的基礎上,指出了原有熱套裝工藝的不足,提出了相應的改進措施,開展了轉子屏蔽套熱套裝實驗。實驗結果表明,采用改進的熱套裝工藝,轉子可以完全插入到轉子屏蔽套中,且改進的熱套裝工藝延長了轉子屏蔽套所允許的熱套裝時間,降低了熱套裝的難度,提高了轉子屏蔽套的熱套裝成功率。

致謝

本論文工作得到了國家重點基礎研究發展計劃(973項目)資助(2015CB057305),在此表示感謝。

[1] 關銳, 高永軍. AP1000反應堆主泵屏蔽套制造工藝淺析[J]. 中國核電, 2008, 1(1): 49-53.(GUAN Rui, GAO Yong-jun. Analysis on the Manufacturing Process for AP1000 Reactor Coolant Pump Can[J]. China Nuclear Power,2008, 1(1): 49-53. )

[2] ZHU Zhi, ZHANG Li-wen, GU Sen-dong. Experimental Study on the Transient Heat Transfer between Hastelloy C-276/Narrow Air Gap/Silicon Steel[J]. Experimental Thermal and Fluid Science, 2013, 45: 221-226.

[3] ZHU Zhi, ZHANG Li-wen, WU Qin-ke, et al. Experimental Study on the Thermal Contact Conductance of Hastelloy C-276 Based on the Steady-state Heat Flux Method[J]. International Communications in Heat and Mass Transfer,2013, 41: 63-67.

[4] 朱智, 張立文, 顧森東. Hastelloy C-276合金與硅鋼間的瞬態接觸換熱實驗研究[J]. 中南大學學報(自然科學版), 2012, 43(3): 877-882.(ZHU Zhi,ZHANG Li-wen, GU Sen-dong. Experimental Study on the Transient Contact Heat Transfer between Hastelloy C-276 and Silicon Steel [J]. Journal of Central South University (Science and Technology), 2012, 43(3): 877-882. )

[5] 張立文,朱智,雷明凱,等. 一種核主泵轉子屏蔽套的熱套裝設備[P]. 中國專利: ZL200910309886.7,2011-02-02.(ZHANG Li-wen, ZHU Zhi, LEI Mingkai, et al. A Shrink Fitting Apparatus for Reactor Coolant Pump Rotor Can[P]. Chinese Patents: ZL200910309886.7, 2011-02-02. )

[6] 張立文,朱智,雷明凱,等. 一種核主泵轉子屏蔽套的真空熱脹形工藝[P]. 中國專利:ZL201010141235.4,2011-08-31.(ZHANG Li-wen, ZHU Zhi, LEI Ming-kai, et al. A Vacuum Hot Bulge Forming Technique for the Reactor Coolant Pump Rotor Can[P]. Chinese Patents: ZL201010141235.4,2011-08-31. )

Theoretical and Experimental Study on Shrink Fitting of Reactor Coolant Pump Rotor Can

ZHU Zhi, ZHANG Li-wen, NIE Long-fei, ZHOU Ping-zhen, SHEN Wen-fei

(School of Material Science and Engineering, Dalian University of Technology,Dalian, Liaoning Prov. 116023, China)

Rotor can is one of the key components in AP1000 reactor coolant pump. Shrink fitting is the most important procedure during the manufacturing process and the assembling process of reactor coolant pump rotor can. Firstly,the theoretical analysis was preformed to point out major factors affecting the shrink fitting process of rotor can and analyze the unsuccessful reason of the original shrink fitting of the rotor can. Then, the disadvantages of the original shrink fitting technology were pointed out and corresponding improved measures were taken. In addition, the shrink fitting experiments were carried out. The experimental results indicate that the improved shrink fitting technology can expand the shrink fitting time, which reduces the shrink fitting difficulty and improves the success ratio of the shrink fitting of the rotor can.

rotor can; shrink fitting; AP1000; reactor coolant pump

TM623 Article character:A Article ID:1674-1617(2016)03-0286-04

TM623

A

1674-1617(2016)03-0286-04

2015-12-20

朱 智(1985—),男,遼寧鐵嶺人,博士,畢業于大連理工大學。從事核主泵轉子屏蔽套的精密制造和裝配工藝的研究工作。