淺論材料屈強比與低周疲勞壽命之間的關系

龍老虎,張波,張邦強,楊明

(東方汽輪機有限公司 長壽命高溫材料國家重點實驗室,四川德陽,618000)

?

淺論材料屈強比與低周疲勞壽命之間的關系

龍老虎,張波,張邦強,楊明

(東方汽輪機有限公司 長壽命高溫材料國家重點實驗室,四川德陽,618000)

文章通過對IN625、2Cr11Mo1NiWVNbN和1Cr11Co3W3NiMoVNbNB 3種材料不同溫度下的高溫拉伸力學性能和低周疲勞性能的比較分析,發現室溫條件下這3種材料的屈強比和低周疲勞壽命大致有相反的變化趨勢,于是進一步通過理論分析,認為對于其他結構材料,這種變化趨勢一般也是能夠成立的。

屈強比,低周疲勞,壽命

0 引言

由于低周疲勞過程中材料所受載荷較大,會發生塑性變形,一般來說塑性好的材料低周疲勞性能也好,比如低合金鋼、奧氏體鋼、銅合金、固溶強化型的奧氏體鎳基高溫合金等;而像馬氏體型鋼、貝氏體型鋼等合金強度高,抵抗塑性變形的能力差,高周疲勞性能優良,但是低周疲勞性能較差。

于是,衡量一種材料抵抗低周疲勞性能的主要指標就是這種材料的塑性變形能力,而判斷材料的抵抗塑性變形能力常有兩種方式:其一,采用斷后延伸率和斷面收縮率來表征,但是通過試驗可以發現:斷后延伸率和斷面收縮率常常是不穩定的,與試驗時試樣的裝卡方式、測量方法都有關系,特別是很多高溫拉伸試驗不要求測量斷后延伸率和斷面收縮率指標;其二,采用屈強比來表征,屈強比越小,表示材料塑性變形范圍越大,反之,塑性變形范圍越小。相對于斷后延伸率和斷面收縮率,材料的屈強比簡單易得,屈服強度和抗拉強度都可以由機器測得,人為誤差小得多,而且結果較為穩定,可以用來反映材料的抵抗塑性變形的能力,從而可以進一步間接反映材料抗低周疲勞性能的優劣。

目前,已經有很多工程構件采用屈強比來衡量材料的變形能力,如:油氣管線[1]、飛機起落架[2]、橋梁建筑[3]、工程機械[4]等都對材料屈強比有一定的要求,從而保證了工程構件有一定的變形安全余量。近年來,關于材料屈強比和斷裂韌性的關系也開始獲得重視,并有研究者開始嘗試量化兩者之間的關系[5-6]。

本文通過對固溶強化型奧氏體高溫合金IN625和馬氏體型不銹鋼2Cr11Mo1NiWVNbN、1Cr11Co-3W3NiMoVNbNB不同溫度下屈強比和低周疲勞壽命之間的關系進行分析比較,討論了兩者之間的關系。

1 試驗材料和試驗方法

1.1試驗材料

IN625是一種Ni-Cr固溶強化型鎳基高溫合金,從冷凍溫度到高溫都具有良好的強度和韌性,在燃氣輪機、核電、航天航空、石油化工領域都有廣泛應用,其典型化學成分[7]見表1。

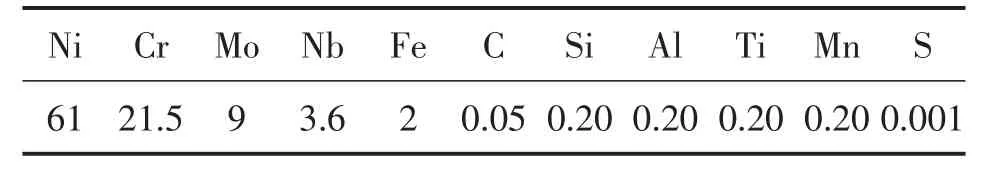

表1 IN625的化學成分wt.%

2Cr11Mo1NiWVNbN和1Cr11Co3W3NiMoVNb-NB都是馬氏體型高溫合金不銹耐熱鋼,一般用作熱電廠汽輪機高溫螺栓、葉片等高溫部件,其性能特點是強度高,但是塑韌性較差,高溫性能好。

1.2試驗方法

本文的試驗方法分別測試IN625、2Cr11Mo1Ni-WVNbN和1Cr11Co3W3NiMoVNbNB 3種材料的高溫拉伸性能,得到3種材料不同溫度下的屈強比,然后和3種材料對應的低周疲勞性能進行對比分析。

3種材料的高溫拉伸過程都相同,測試溫度范圍為室溫到600℃,每100℃一個測量點。試樣直徑為5 mm,每個測量點對2根試樣進行試驗,求得在不同溫度下材料的屈強比,然后再取平均值,就得到了每種材料在不同試驗溫度下的屈強比。高溫拉伸試驗過程參照GB/T 4338-2006。

低周疲勞試驗用MTS 810型低周疲勞試驗機進行試驗,試驗過程采用應變控制,應變速率為0.006 s-1。試樣直徑為10 mm,每個應變量采用2個試樣,然后取平均值求得平均壽命。帶有環境溫度的低周疲勞試驗,用電爐加熱,加熱到目標溫度后一般保溫30 min。整個低周疲勞試驗過程參照GB/ T 15248-2008。

2 試驗結果

2.1 IN625不同溫度下的材料屈強比與低周疲勞壽命

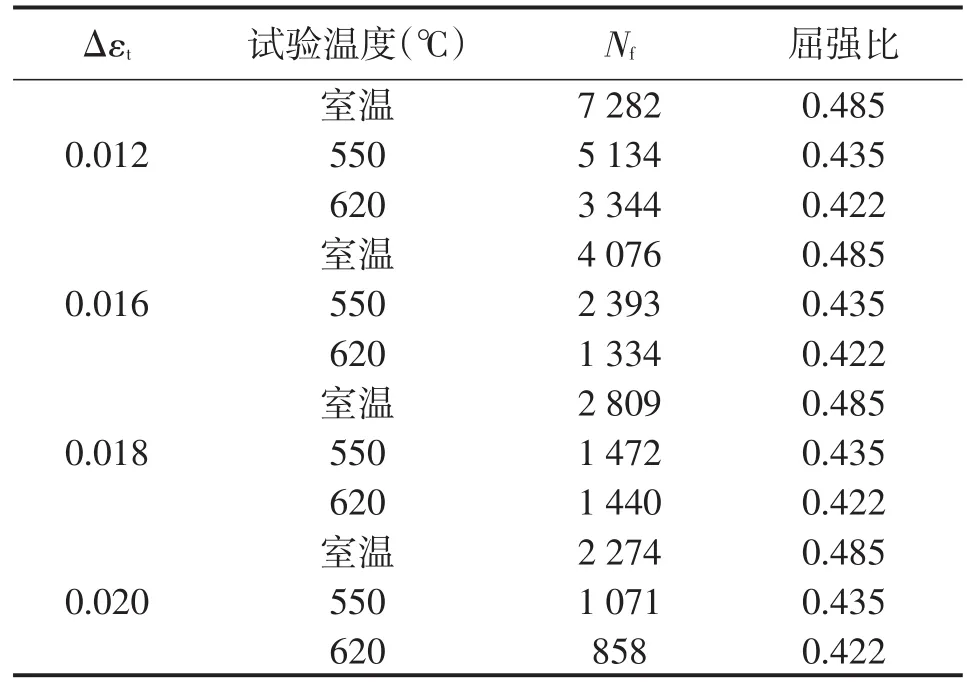

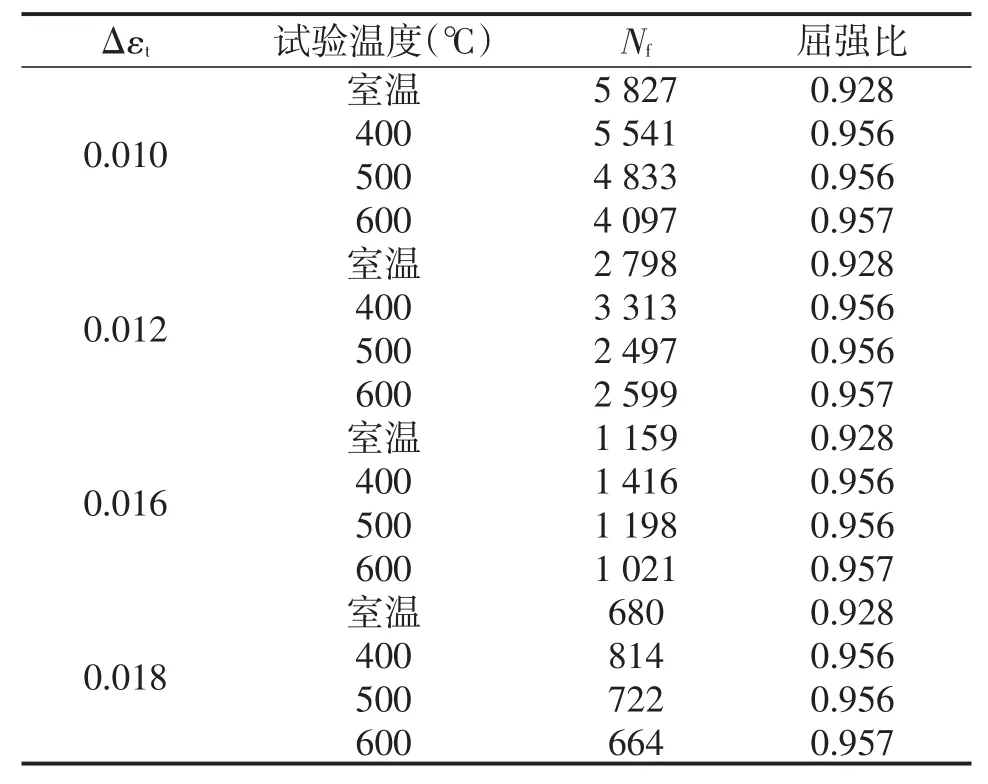

表2為不同應變量下室溫、550℃、620℃3個溫度點IN625的低周疲勞壽命和屈強比試驗結果。由于概率分布的原因,一種應變幅條件下,材料的低周疲勞數據可能會比較分散,不容易看出變化規律,所以,本文比較了0.012、0.016、0.018和0.020 4個應變幅不同溫度下的低周疲勞循環壽命。

表2 IN625不同溫度下的低周疲勞壽命和屈強比

從表2中不同應變幅條件下的低周疲勞壽命可以看出,從室溫到550℃,IN625的低周疲勞壽命是急劇下降的,約降低了一半;從550~620℃該材料的低周疲勞壽命變化比較緩慢。與此同時,隨溫度升高,IN625的屈強比也是不斷下降的。總體而言,IN625低周疲勞循環周次與屈強比隨溫度升高的變化趨勢是相同的,如圖1所示。

圖1 IN625不同應變范圍條件下屈強比和低周疲勞循環周次的關系

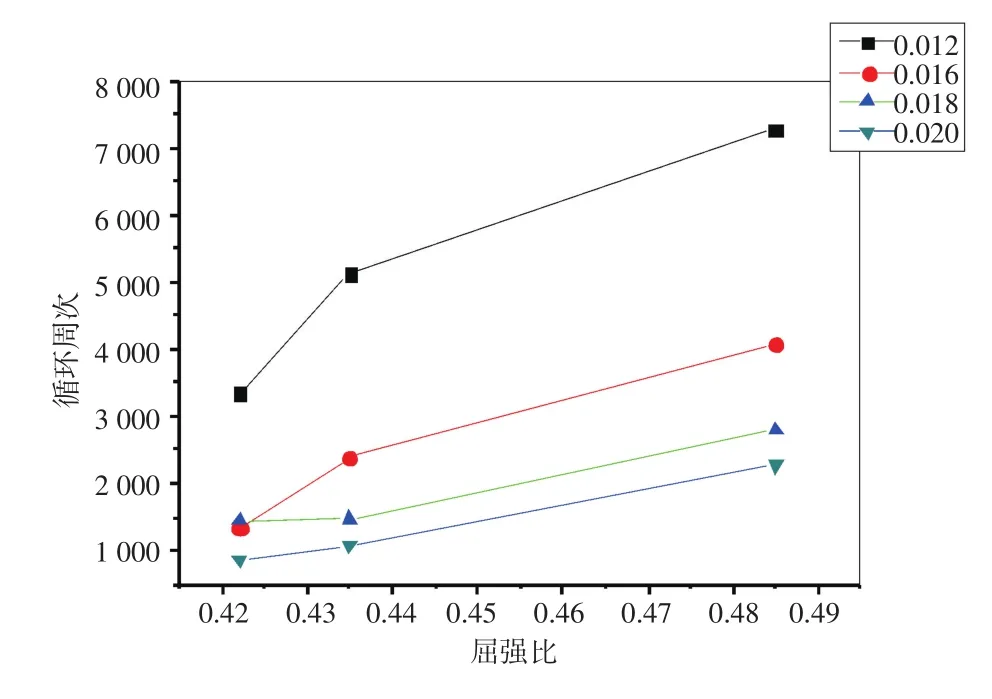

表3為2Cr11Mo1NiWVNbN不同應變量條件下室溫、400℃、500℃和600℃4個溫度點的低周疲勞壽命。為了降低試驗數據的偶然性,故取了0.012、0.016和0.020 3個應變范圍。

表3 2Cr11Mo1NiWVNbN不同溫度下的低周疲勞壽命

從表3中相同應變幅條件下不同溫度的低周疲勞壽命數據可以發現,隨著溫度的升高,2Cr11Mo 1NiWVNbN的低周疲勞壽命變化不大,穩定中略有下降。該材料的屈強比隨溫度升高變化趨勢不大,維持在0.90左右。

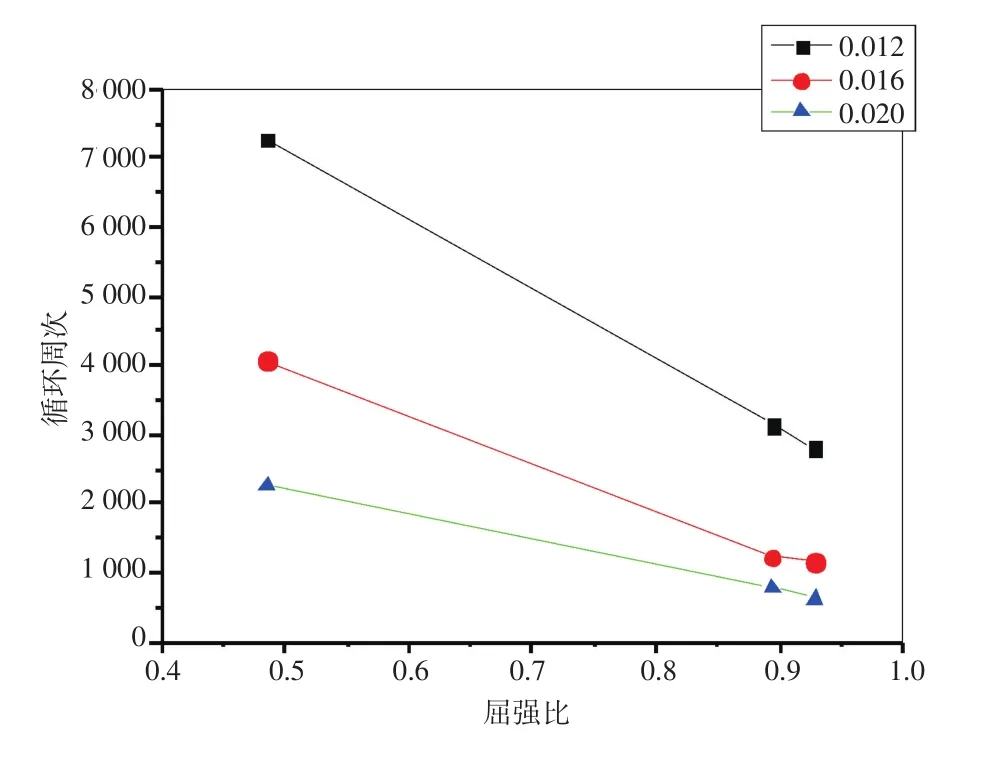

表4為1Cr11Co3W3NiMoVNbNB不同應變量條件下室溫、400℃、500℃和600℃4個溫度點的低周疲勞壽命。為了降低試驗數據的偶然性,故取了0.010、0.012、0.016和0.018 4個應變范圍。

表4 1Cr11Co3W3NiMoVNbNB不同溫度下的低周疲勞壽命

1Cr11Co3W3NiMoVNbNB同為馬氏體型不銹鋼,其不同溫度下的屈強比和低周疲勞壽命的變化趨勢與2Cr11Mo1NiWVNbN類似,屈強比隨溫度升高變化不大,維持在0.94左右,與此同時,低周疲勞壽命隨溫度升高變化也不大,600℃時略有下降。

2.23種材料室溫條件下屈強比和低周疲勞壽命的對比

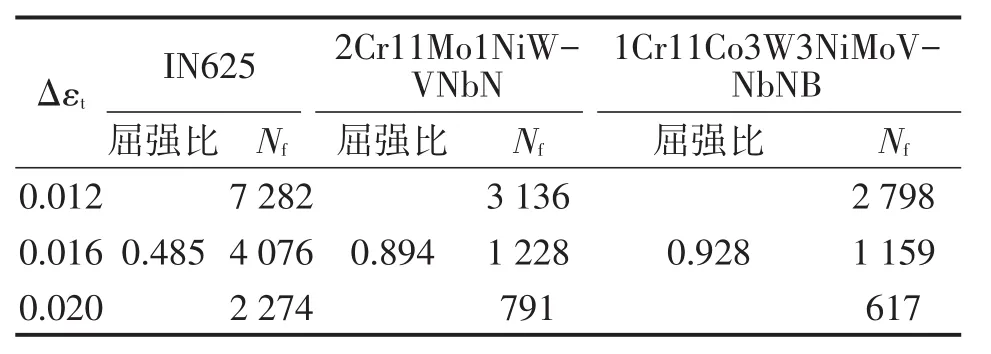

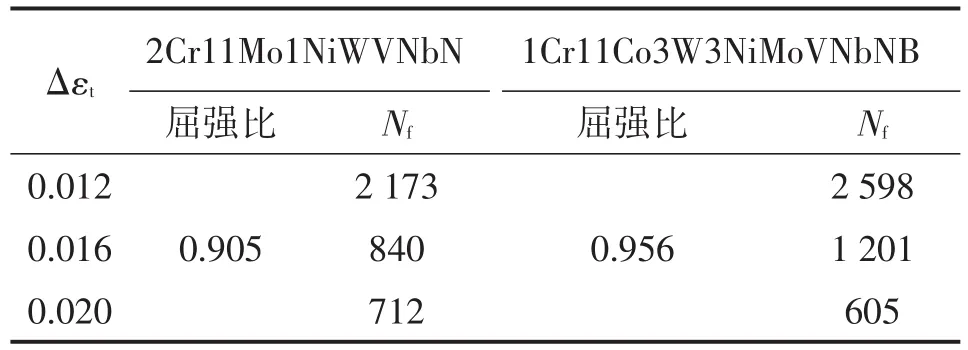

IN625、2Cr11Mo1NiWVNbN和1Cr11Co3W3-NiMoVNbNB 3種材料室溫條件下低周疲勞壽命和屈強比之間的對比如表5所示。

表5 室溫條件下3種材料屈強比和低周疲勞壽命比較

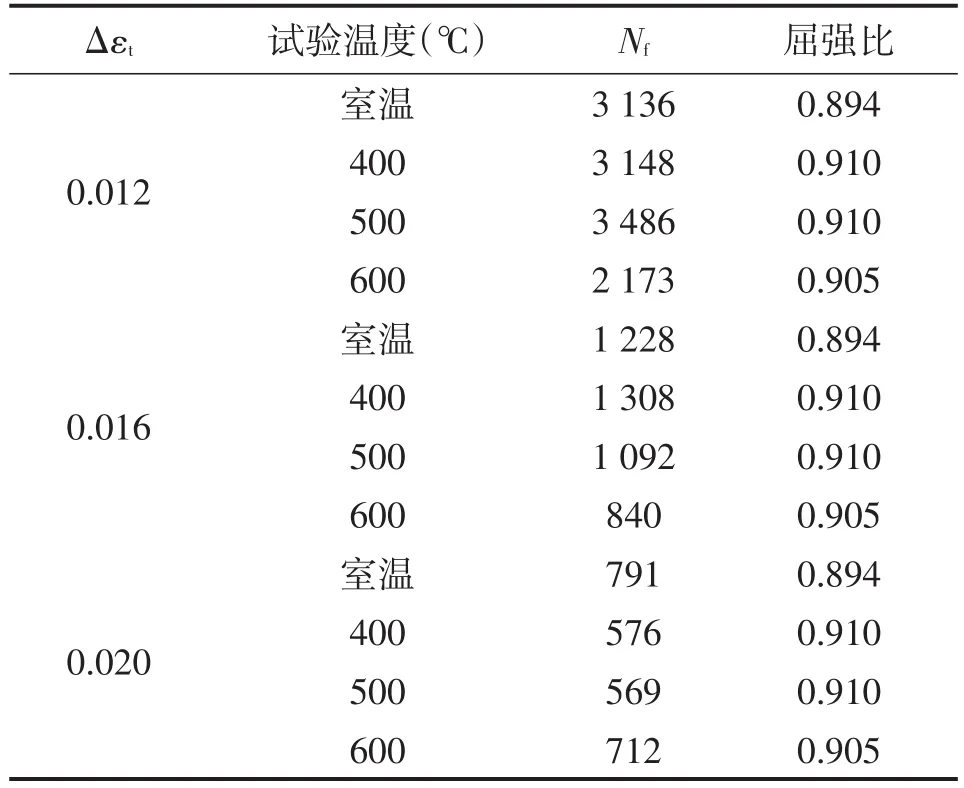

由表5的試驗數據可以發現,室溫下IN625的屈強比遠小于2Cr11Mo1NiWVNbN和1Cr11Co3W3-NiMoVNbNB的屈強比。同為馬氏體型不銹鋼,2Cr11Mo1NiWVNbN室溫下的屈強比又比1Cr11Co-3W3NiMoVNbNB略低。與此同時,室溫下IN625的低周疲勞壽命遠高于兩種馬氏體型不銹鋼,不同應變量條件下IN625的低周疲勞壽命是兩種馬氏體不銹鋼的2~3倍,而2Cr11Mo1NiWVNbN的室溫低周疲勞壽命也比1Cr11Co3W3NiMoVNbNB略高,將上述的屈強比和低周疲勞循環周次關系做圖,即可得到如圖2所示的變化趨勢圖。

圖2 3種材料屈強比和低周疲勞循環周次之間的變化趨勢

由圖2中3種材料屈強比和低周疲勞循環周次之間的變化趨勢可以發現,屈強比和低周疲勞周次的變化趨勢是相反的,而且每個應變范圍條件下的變化趨勢基本都是呈線性的,只是斜率略有差別。

3 分析和討論

3.1材料微觀結構對屈強比和低周疲勞壽命的影響

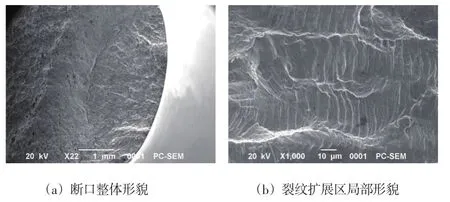

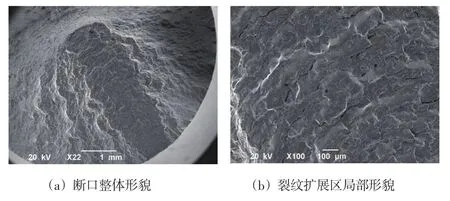

IN625是一種固溶強化型的奧氏體高溫合金,晶體結構為面心立方,有多達12個位錯滑移系,位錯運動較為容易[8]。微觀上位錯運動相對比較容易,反映到宏觀上來看就是流變應力范圍較小,如室溫條件下應變范圍同為1.2%,IN625的流變應力范圍為1 129.47 MPa,而2Cr11Mo1NiWVNbN的流變應力范圍為1 542.37 MPa,2Cr11Mo1NiWVNbN的流變應力范圍比IN625的流變應力范圍高出了約413 MPa。由于IN625的位錯運動容易,反映到試樣斷口上,可以看到明顯的疲勞條帶,IN625的低周疲勞斷口形貌如圖3所示。

圖3 IN625的低周疲勞斷口形貌

2Cr11Mo1MiWVNbN和1Cr11Co3W3NiMoVNb-NB都是典型的馬氏體型不銹鋼,晶體結構復雜。奧氏體向馬氏體的轉變是一種無擴散性型相變,點陣畸變較大[8],內部位錯密度很高,馬氏體板條之間是小角度晶界,位相差較小,因此,位錯滑移在馬氏體板條之間較難進行,顯微裂紋也很難穿越板條馬氏體束[9],于是這些材料的屈服強度都很高。雖然經過變形后位錯密度和點陣畸變還會升高,但是空間是有限的,低周疲勞過程中不斷有位錯產生和聚集,與此同時,微觀缺陷也在不斷地產生和聚集。由于位錯運動困難,所以,在2Cr11Mo1Ni-WVNbN的低周疲勞斷口上就看不到明顯的疲勞條帶,只有摩擦的痕跡(如圖4所示)。

圖4 2Cr11Mo1NiWVNbN的低周疲勞斷口形貌

結合上面所述的IN625和兩種馬氏體型不銹鋼的情況,可以認為:屈強比較低的材料一般都晶體結構簡單,位錯運動相對容易,有較強的加工硬化能力;而屈強比高的材料一般晶體結構復雜,位錯強化、固溶強化、晶界強化、沉淀強化等強化機理[10]作用明顯,位錯運動困難。低周疲勞過程中材料受到的應力很大,位錯會不斷產生。如果位錯運動阻力很大,位錯就會不斷聚集,同時晶體缺陷也不斷聚集,很快材料就會發生破壞,因此,材料的屈強比與低周疲勞壽命有相反的變化趨勢這一規律對于很多工程材料應該都是成立的。

3.2溫度對3種材料屈強比和低周疲勞循環壽命的影響

相對于室溫下屈強比和低周疲勞壽命之間簡單相反的變化規律,高溫下3種材料的低周疲勞循環壽命和屈強比之間的關系顯得比較復雜。

由圖2和表1的變化趨勢可知:隨溫度升高,IN625的屈強比不斷下降,與此同時,其低周疲勞循環周次也不斷降低,有著相同的變化趨勢。作為固溶強化型的高溫合金,時效處理后析出的強化相粒子較小,對位錯的阻礙作用不是很明顯,特別是高溫條件下該材料的位錯運動方式發生了轉變[11-12],高溫時在熱激活能的作用下位錯運動變得更加容易,使得IN625隨溫度升高其低周疲勞壽命迅速降低。

而馬氏體型不銹鋼2Cr11Mo1NiWVNbN和1Cr-11Co3W3NiMoVNbNB隨溫度升高其屈強比的變化都不大,與此同時其低周疲勞循環壽命也變化不大,略有降低,只是到600℃以后才真正有了一定幅度的降低,這應該與前面提到的馬氏體型不銹鋼的位錯運動困難有關,即使溫度提高,材料獲得的熱激活能仍然不能使得位錯快速移動,可能直到600℃以后位錯運動才容易些。文獻[11]認為,隨溫度的升高,材料的強度降低對其低周疲勞循環壽命有很大的影響,相同總應變量條件下,由于強度降低,所以彈性應變范圍必然會減小,從而使得塑性應變范圍增加,塑性應變范圍增加使得材料的微觀損傷可能性增加,所以,2Cr11Mo1NiWVNbN和1Cr11Co3W3NiMoVNbNB隨溫度升高低周疲勞壽命降低,應該也與其強度降低有一定關系。

值得注意的是,室溫條件2Cr11Mo1NiWVNbN比1Cr11Co3W3NiMoVNbNB的屈強比低,Cr11Mo-1NiWVNbN的低周疲勞循環壽命也比1Cr11Co3W-3NiMoVNbNB略高,符合屈強比與低周疲勞的相反關系,但是高溫條件下情況就有所不同了,高溫下這兩種材料的屈強比和低周疲勞循環壽命之間的關系比較如表6所示。

表6600 ℃條件下兩種馬氏體型不銹鋼的屈強比和低周疲勞壽命比較

如表6所示,600℃條件下2Cr11Mo1NiWVN-bN的屈強比低于1Cr11Co3W3NiMoVNbNB,按照屈強比與低周循環壽命變化趨勢相反的規律似乎可以認為,2Cr11Mo1NiWVNbN的低周疲勞壽命應該比1Cr11Co3W3NiMoVNbNB的低周疲勞壽命長,但是實際情況是應變范圍為0.012和0.016時,1Cr11Co3W3NiMoVNbNB的低周疲勞壽命反而比2Cr11Mo1NiWVNbN略長。

這種情況的出現應該與環境溫度有關,兩種材料同為馬氏體型不銹鋼,在應變范圍相同的情況下,室溫時2Cr11Mo1NiWVNbN比1Cr11Co3W3Ni-MoVNbNB的低周疲勞壽命長,而在600℃時卻出現了相反的情況,該現象的出現可能與兩種材料的合金元素差別有關。1Cr11Co3W3NiMoVNbNB的合金元素構成與2Cr11Mo1NiWVNbN類似,但是也有差別,1Cr11Co3W3NiMoVNbNB相對于2Cr11Mo1Ni-WVNbN的合金元素構成,雖然Mo含量稍有降低,但是W含量卻大幅增加,且多了后者沒有的Co元素和B元素,這些元素的增加提高了前者的熱強性,特別是回火后,前者析出的碳化物應該比后者更多,這些碳化物的出現都可以阻礙材料位錯的移動,從而提高了1Cr11Co3W3NiMoVNbNB的高溫抗低周疲勞能力。

可見,雖然從整體上來說屈強比和材料低周疲勞循環壽命有相反的變化趨勢,但是這個結論的得出應該是有前提的:首先,應該是環境條件相同,特別是有相同的溫度,最好都在室溫條件下;其次,溫度對各種材料的位錯運動影響程度不同,使得在高溫條件下,可能有不符本規律的情況出現;最后,本規律只能定性反映屈強比和低周疲勞循環壽命的關系。

4 總結

本文通過大量試驗數據,比較了固溶強化型奧氏體高溫合金IN625和馬氏體型不銹鋼2Cr11Mo1Ni-WVNbN、1Cr11Co3W3NiMoVNbNB 3種材料屈強比和材料低周疲勞壽命之間的關系,發現屈強比與低周疲勞壽命之間大概有相反的變化趨勢,通過理論分析,本文進一步認為對于一般結構材料這種趨勢應該也是能夠成立的。但是受環境溫度的影響,材料在高溫條件下屈強比和低周疲勞壽命的關系還受合金元素成分、微觀結構等因素影響。

合理的材料屈強比對材料服役安全性非常重要,一般認為屈強比在0.80~0.85范圍內有較好的綜合力學性能。如果屈強比較低,一般材料的屈服強度也較低,抵抗變形的能力也較差;反之,如果屈強比過高,載荷超過屈服強度,材料可能快速斷裂,因形變硬化引起的安全余量也較低。同時,屈強比過高的材料一般強度也非常高,其韌性較低,抵抗疲勞裂紋擴展的能力較弱,低周疲勞性能差,缺口敏感度較高。

總之,結構材料的屈強比與其低周疲勞壽命密切相關,屈強比需要保持在合理的區間內。

5 展望

本文主要針對典型的固溶強化型奧氏體高溫合金IN625和馬氏體型不銹鋼2Cr11Mo1NiWVNbN、1Cr11Co3W3NiMoVNbNB進行了分析比較,提出了屈強比和低周疲勞壽命變化趨勢相反的觀點。然而,固溶強化型高溫合金的屈強比一般較低,而馬氏體型不銹鋼的屈強比一般較高,所以,屈強比和低周疲勞壽命之間反相的變化趨勢比較明顯,不排除其他材料有不符合本文提出規律的情況,該規律的進一步驗證和發展,還需要未來對更多的工程材料進行分析驗證。

[1]李洋,張偉衛,吉玲康,等.屈強比對X80鋼性能的影響[J].機械工程材料,2010,34(10):31-35.

[2]陳大明,康沫狂.飛機起落架用鋼貝氏體組織的屈強比問題[J].航空學報,1993,14(8):377-382.

[3]洪君,陳釗.低屈強比高強度結構鋼的發展概況[C].大轉爐-寬厚板產線論文集,2011:54-58.

[4]惠亞軍,趙愛民,趙征志,等.低屈強比超低碳貝氏體型工程機械用鋼的研究[J].材料熱處理學報,2012,33(增刊Ⅱ):92-97.

[5]劉小山,王泓,張建國,等.2124-T851合金斷裂韌性與屈強比的關系[J].金屬熱處理,2011,36(2):64-66.

[6]荊洪陽,霍立興,張玉鳳,等.屈強比對高強鋼斷裂韌性的影響[J].金屬學報,1996,32(3):265-268.

[7]張紅斌.國外Inconel625合金的進展[J].特鋼技術,2000,(3):69-80.

[8]石德珂.材料科學基礎[M].北京:機械工業出版社,2006:336-337.

[9]熊云龍.純凈超低碳馬氏體不銹鋼材料的疲勞性能研究[D].沈陽:沈陽鑄造研究所,2005:78-79.

[10]魏恒,鄭少波,王淼,等.影響低碳鋼屈強比的顯微因素[J].上海金屬,2012,34(2):19-22.

[11]郭建亭.高溫合金材料學:上冊[M].北京:科學出版社,2008:456-520.

[12]Chieragatti R,Remy L.Influence of orientation on the low cycle fatigue of MARM200 single crystals at 650℃[J].Material Science and Engineering A,1991,A141:11-22.

Brief Discussion of Relationship between Material’s Yield Ratio and Low Cycle Fatigue Life

Long Laohu,Zhang Bo,Zhang Bangqiang,Yang Ming

(State Key Laboratory of Long-life High Temperature Materials,Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

By analyzing their high temperature tensile performance and low cycle fatigue life at different temperature,it is found that IN625,2Cr11Mo1NiWVNbN and 1Cr11Co3W3NiMoVNbNB’s yield ratios are inversely correlated with their low cycle fatigue lifes at room temperature,and this variation trend is also applied to other structure materials by theoretical analysis.

yield ratio,low cycle fatigue,life

TK265

B

1674-9987(2016)03-0050-06

10.13808/j.cnki.issn1674-9987.2016.03.012

龍老虎(1984-),男,2011年畢業于西安交通大學材料科學與工程學院,現主要從事材料疲勞斷裂的實驗、分析和研究工作。