芳綸纖維緯編立體針織結構復合材料的編織與成型

陳加敏 孟家光 薛 濤 姬文香

西安工程大學 紡織與材料學院(中國)

?

芳綸纖維緯編立體針織結構復合材料的編織與成型

陳加敏孟家光薛濤姬文香

西安工程大學 紡織與材料學院(中國)

設計立體成型芳綸纖維針織物的編織模型和工藝,并在手搖橫機上進行多次試織,確定了最佳編織工藝。采用芳綸纖維編織用于航空、航天及民用等領域的立體針織物模型,用手糊法制作立體成型芳綸纖維針織結構復合材料,介紹了制備方法及工藝,并進行了產品展示。

芳綸;針織物;立體成型;復合材料

目前,玻璃纖維、碳纖維、芳綸纖維、超高相對分子質量聚乙烯纖維等高性能纖維及織物,已被作為增強體應用于紡織結構復合材料[1],而以針織物為增強結構的復合材料受材料界關注較晚。近年來,高科技發展對復合材料性能的更高需求為針織物增強復合材料提供了發展平臺[2-3]。剛性較大的玻璃纖維和碳纖維需在成圈較易的橫機或單面圓機上編織,而剛性較小的芳綸纖維則可在一般的橫機或圓機上編織,可編織緯平針、羅紋、畦編和襯墊等組織,其中,研究較多的是緯平針組織和羅紋組織[4]。

立體編織復合材料以立體編織物為增強體,并涂覆樹脂后固化而成。立體編織復合材料因其質輕,被廣泛應用于火箭、衛星、飛機、船艇和汽車等結構中,既節省了燃料,又降低了成本;因其耐高溫,應用于飛機、火箭及各種噴管等結構中,可有效提高產品壽命;因其抗沖擊性能好,可作為防護材料,如防彈服、防彈背心和裝甲等,起到安全保護作用;因其耐磨、耐化學腐蝕等性能,可用作生物醫學材料,如假體、假肢等,具有結實耐用、舒適美觀的特點。立體編織復合材料還可用于羽毛球拍桿、釣魚竿、自行車車架、各類球棒、球拍等其他應用中[5-6]。

1 立體芳綸針織物的編織工藝設計

1.1編織工藝參數

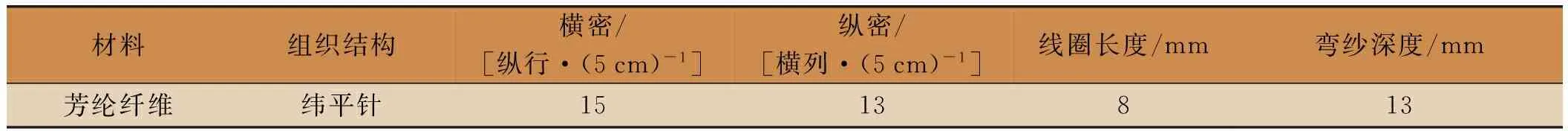

立體芳綸針織物的最佳編織工藝參數如表1所示。

表1 編織工藝參數

1.2編織工藝設計

根據在手搖橫機上試織芳綸纖維緯平針織物的密度,按一定比例設計了潛艇、羽毛球拍桿、火箭幾種實物的模型圖及編織工藝,運用CAD做出相應的設計圖。

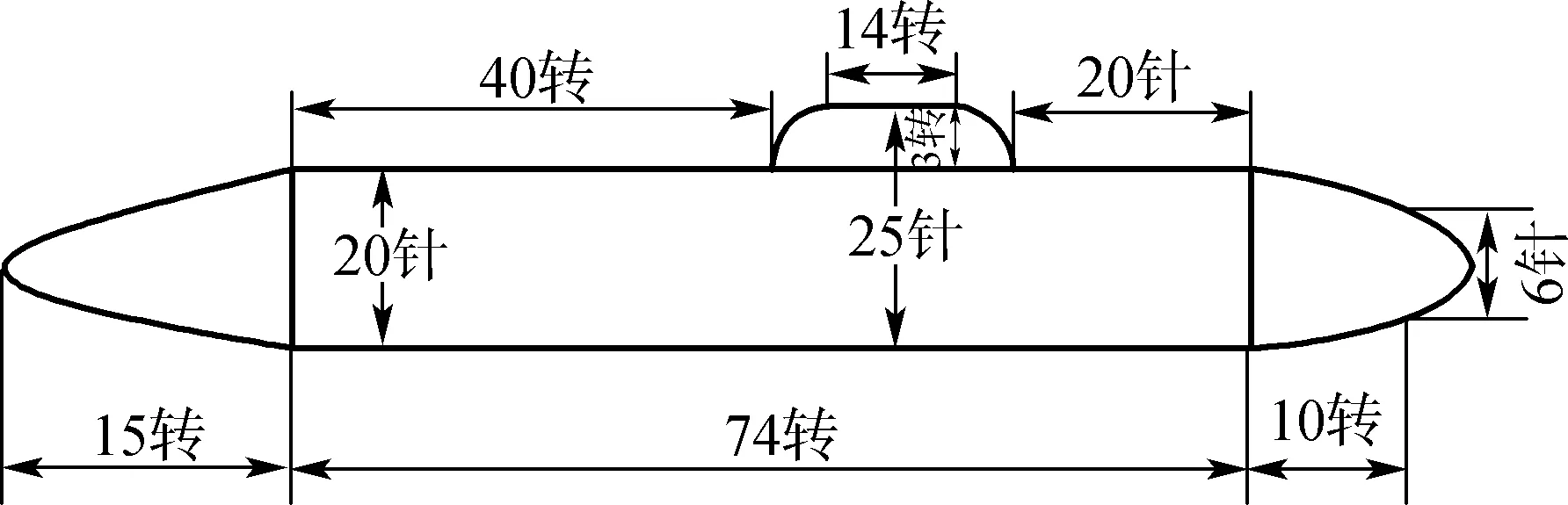

1.2.1潛艇艇體設計

橫機上編織的潛艇艇體尺寸與實際尺寸的比例約為1∶256,艇體長約29.00 cm,潛艇頭部長約4.00 cm,中部長約22.00 cm,尾部長約5.00 cm。艇體頭部最小直徑約1.50 cm,中部直徑約6.25 cm,尾部最大直徑約5.00 cm,圖1為對應的編織設計圖。

圖1 潛艇艇體模型編織設計圖

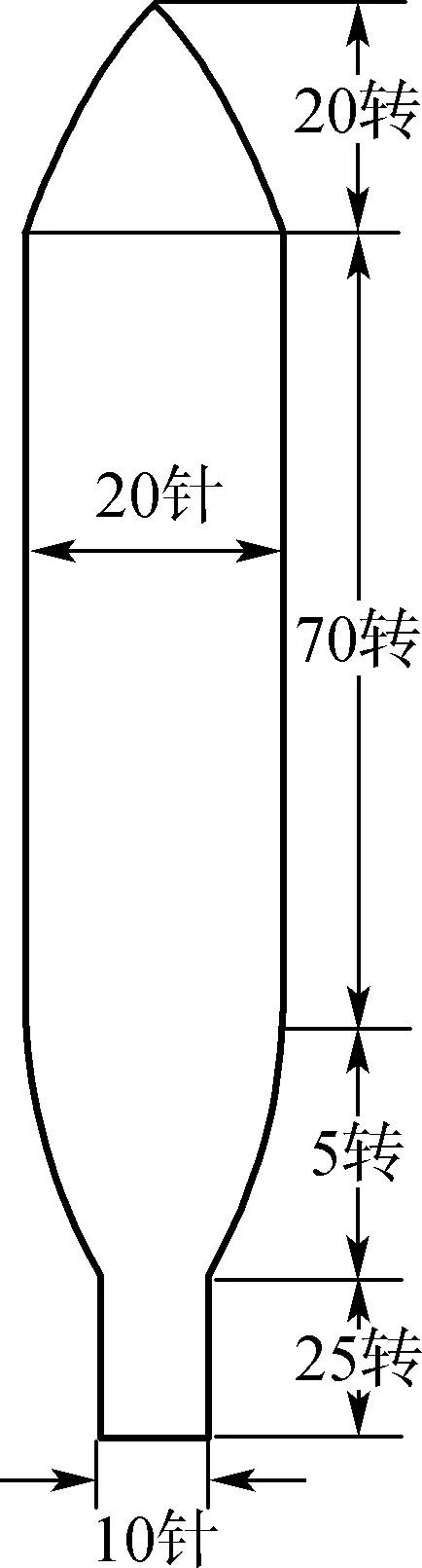

1.2.2火箭箭體的設計

橫機上編織的火箭箭體尺寸與實際尺寸的比例約為1∶165,箭體長約30.0 cm,火箭頭部長約6.0 cm,最大直徑約5.0 cm,中間長約16.5cm,尾部長約6.0 cm,最小直徑約3.5 cm,圖2為對應的編織設計圖。

1.2.3羽毛球拍桿的設計

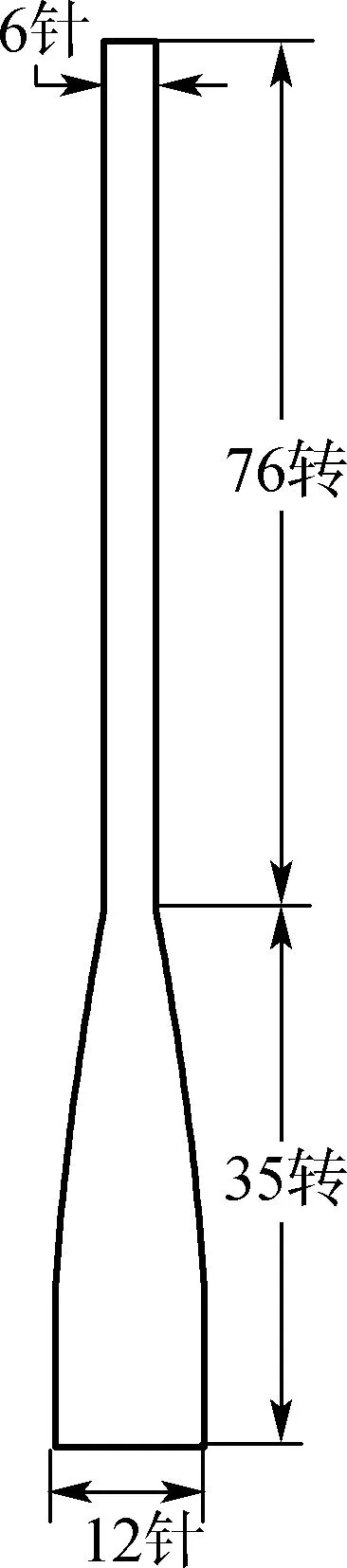

橫機上編織的羽毛球拍桿尺寸與實際尺寸的比例約為1.0∶1.3,羽毛球拍桿長約33.5 cm,球拍柄長約10.5 cm,最大直徑約3.5 cm,球拍桿長約23.0 cm,直徑約2.0 cm,圖3為對應的編織設計圖。

圖2 火箭箭體模型編織設計圖

圖3 羽毛球拍桿模型編織設計圖

1.2.4編織

根據各設計圖上起口針數和編織轉數,在手搖橫機上通過加、減針等方法,編織各種模型的實物,作為立體成型芳綸針織物復合材料的增強體。

2 芳綸纖維立體針織結構的編織

2.1潛艇艇體模型的編織

在編織過程中,前后針床的織針相對配置。開始編織時,在針床0號針位向右6針處,前后針床各排列織針6枚。將橫機機頭1號位和3號位三角打起,即讓它們休止編織,僅讓2號位和4號位三角工作,這樣即可編織管狀織物。待前后針床各編織10個橫列后開始放針,放針時采用兩頭暗放針,機頭每轉1轉放1針,轉10轉后放至20針。連續編織20個橫列后再開始一頭暗放針,1轉放1針,放5次后達25針,連續編織14個橫列后再進行暗收針,同樣1次收1針,收5次為20針后,繼續編織40個橫列,再暗收針,轉1轉收1針,直到收針完畢,前后針床線圈閉合,潛艇艇體織物模型即編織完成(圖4)。

圖4 潛艇艇體編織模型

2.2火箭箭體模型的編織

在編織過程中,前后針床的織針相對配置。開始編織時,在針床0號針位向右10針處,前后針床各排列織針10枚。將橫機機頭1號位和3號位三角打起,即讓它們休止編織,僅讓2號位和4號位三角工作,即可編織管狀織物。待前后針床各編織25個橫列后開始放針,放針時采用兩頭暗放針,機頭每轉1轉放2針,轉5轉后放至20針。連續編織70個橫列后再開始兩頭暗收針,同樣1次收2針,直到收針完畢,前后針床線圈閉合,火箭織物模型即編織完成(圖5)。

圖5 火箭箭體編織模型

2.3羽毛球拍桿模型的編織

在編織過程中,前后針床的織針相對配置。開始編織時,在針床0號針位左右各6針處,前后針床各排列織針12枚。將橫機機頭1號位和3號位三角打起,即讓它們休止編織,只讓2號位和4號位三角工作,即可編織管狀織物。待前后針床各編織25個橫列后開始收針,收針時采用兩頭暗收針,機頭每轉1轉收1針,每次收1針后連續編織3個橫列,再進行下一次收針,連續編織10個橫列后收至6針。繼續編織76個橫列后手動收針,先收前針床線圈,再收后針床線圈,使織物收針部分開口,羽毛球拍桿編織模型即編織完成(圖6)。

圖6 羽毛球拍桿編織模型

3 芳綸纖維立體針織結構復合材料的制備

3.1試驗材料和儀器

復合材料制備所需材料和儀器為芳綸纖維立體編織物模型、E44環氧樹脂、聚酰胺樹脂、凡士林、水浴鍋、刮板、玻璃板、燒杯等。

3.2試驗方法

由于試驗設備和試驗條件的限制,本試驗采用手糊成型法制備芳綸纖維立體編織針織結構復合材料。手糊成型是一種最原始、最簡單的制備熱固性樹脂基體復合材料的成型方法,其通過手工將樹脂均勻地刷在增強體預制件上,反復操作,直至所需厚度,并在常溫下固化成型[7]。

3.3制備過程

首先,打開水浴鍋,將樹脂和固化劑加熱至60 ℃。用量杯量取150 mL的E44環氧樹脂和60 mL的聚酰胺固化劑,在不銹鋼容器中混合后,用玻璃棒攪拌均勻。將樹脂反復、均勻地涂抹于立體編織物上,達到一定厚度后,在常溫下固化24 h以上,即得到芳綸纖維立體編織針織結構復合材料,制得的成品還需進行打磨等后處理。成型工藝過程如圖7所示。

圖7 手糊成型法制備立體編織物增強復合材料的工藝流程

3.4立體成型產品

圖8~圖10所示分別為試驗所制芳綸纖維立體成型針織結構復合材料(潛艇艇體、火箭箭體和羽毛球拍桿)模型及實物照。

(a)潛艇艇體復合材料模型

(b)實物

(a)火箭箭體復合材料模型 (b)實物

(a)羽毛球拍桿復合材料模型 (b)實物

4 立體編織物及其復合材料的特點和應用

立體編織物具有非常強的可設計性。它可以采用各種高性能纖維進行編織,且纖維的排列方向、分布密度和單纖維含量均可設計和控制,還可以編織多種多樣的組織,如緯平針、羅紋、羅紋空氣層、羅紋半空層、畦編、半畦編等。因此,立體編織物可滿足多功能復合材料的各種要求,可以直接編織成任意形狀、截面的整體件,如三通、四通、Y型、T型、π型等各種形狀[8-12]。

目前立體編織工藝已成功應用于火箭、飛機、艦船、生物材料等結構的零部件的制造,隨著立體編織技術的不斷應用和推廣,其增強復合材料的發展將越來越快,產品也將向綠色化、多功能化、智能化方向發展,并將進一步拓展至其他領域。

[1]NAAMAN A E,REINHARDT H W.High performance fiber reinforced cement composites[M].High Performance Construction Materials:Sci Appl,2008:91-153.

[2]CHEN H C,LEE K C,LIN J H.Electromagnetic and electrostatic shielding properties of coweaving-knitting fabrics reinforced composites[J].Composites:Part A:Applied Science and Manufacturing,2004,35(11):1249-1256.

[3]DUHOVIC M,BHATTACHARYYA D.Simulating the deformation mechanisms of knitted fabric composites[J].Composites:Part A:Applied Science and Manufacturing,2006,37(11):1897-1915.

[4]龍海如.玻璃纖維橫機針織物編織工藝探討[J].針織工業,2001(6):37-39.

[5]鐘翔嶼.紡織復合材料在航空航天工業上的應用[J].紡織導報,2004(6):142-146.

[6]杜善義.先進復合材料與航空航天[J].復合材料學報,2007,24(1):1-12.

[7]王會剛,姜開宇.玻璃鋼模具的手糊制作技術[J].塑料科技,2006 (6):42-44.

[8]BRYN L,NAYFEH S A,ISLAM M A,et al.Loom and method of weaving three-dimensional woven forms with integral bias fibers:US,6892766[P].2005-05-17.

[9]CHEN Li,LI Jialu,CHEN Guangwei,et al.Creep test of polymer-matrix 3-D braided composites[J].東華大學學報(英文版),2006,23(1):1-3.

[10]MUNGALOV D,BOGDANOVICH A.Complex shape 3-D braided composite preforms:Structural shapes for marine and aerospace[J].SAMPE Journal,2004,40(3):7-21.

[11]LIU Zhenguo.Geometrical characteristics of structural model for 3-D braided composites [J].Journal of Beijing University of Aeronautics and Astronautics,2006,32(1):92-96.

[12]ZENG T,FANG D,MA L,etc.Predicting the nonlinear response and failure of 3D braided composites[J].Materials Letters,2004,58(26):3237-3241.

Weaving and molding of aramid fiber weft knitted three-dimensional knitted structural composite

Chen Jiamin,Meng Jiaguang,Xue Tao,Ji Wengxiang

Institute of Tentiles and Material,Xi’an Polytechnic University,Xi’an/China

Weaving molds and technology of the three-dimensional molding aramid fiber knitted fabric were designed,and the fiber knitted fabric was repeatedly tested in a hand knitting machine according to the technology to determine the optimal weaving process.The three-dimensional knitted fabric models were weaved in the fields of aviation,aerospace,and civil use with aramid fibers.Three-dimensional molding knitted fiber composites were made by hand.The preparation method and process were introduced,and the products were displayed.

aramid fiber; knitted fabric; three-dimensional molding; composite material