汽車售后零部件庫存管理優化

李文佼

(北京交通大學 經濟管理學院,北京 100044)

汽車售后零部件庫存管理優化

李文佼

(北京交通大學 經濟管理學院,北京 100044)

基于B汽車制造企業區域配送中心進口零部件的庫存現狀分析,提出將原有推式訂貨策略改進為拉式訂貨策略,并針對進口零部件提前期長、訂貨成本高等特點,引進多個區域配送中心相互調撥的思想,建立零部件的訂貨模型,并對訂貨點、訂貨量或調撥量進行分析研究,通過數據得出有關零部件庫存管理的一些啟示。

汽車售后;零部件;庫存管理;訂貨點;訂貨量

1 引言

近年來,為了更加高效地管理售后零部件,上海通用、寶馬、奔馳等汽車制造企業在全國各大城市建立了一個個零部件的配送中心。作為零部件的運輸集散中心,汽車零部件配送中心能夠將分散在各個零部件供應商的產品集中到一起,然后經過分揀、配裝向主機廠和售后店發運。通過配送中心的儲存功能,對汽車零部件進行科學有效的組織,配送,是汽車企業供應鏈的關鍵物流節點。汽車零部件的種類往往種類繁多,數量不一,零部件本身的需求特點就是具有高度的動態性和波動性,非常容易受市場的影響,訂購周期根據零部件種類的不同長短不一,再加上整個汽車零部件的牛鞭效應,使得零部件庫存的管理相當困難,也是管理過程中最重要的一個環節。對于售后零部件的庫存管理是保障售后服務供應鏈節點,同時也是整個汽車制造企業鏈條順暢運轉的關鍵。本文正是在這種背景之下,以B汽車制造企業的某RDC為案例,研究其進口售后零部件庫存管理的優化問題。

針對售后零部件庫存的優化管理問題,已有許多學者專家進行了各方面的研究,李赤林等[1]從供需協作模式方面,對某汽車零部件企業進行研究,提出了一系列降低其庫存水平以及庫存成本的方法。林勇等[2]以提前期為基礎,分別為有通用件和無通用件的情況建立了庫存模型,并以風神公司為案例進行研究。邵曉峰[3]從資源分配的角度分析了零部件大規模定制生產中的最優訂貨點,提出了庫存持有成本和定制生產時間等因素對最優訂貨點的影響。Mirchandani等[4]以產品服務水平為條件,研究了得到裝配系統通過使用通用件來降低庫存的問題。Moses等[5]為實現供應鏈的庫存協調,研究了配送中心定期檢查,采用基本存貨策略定期訂貨使得各分店庫存水平達成一致。Boyai等[6]研究了在確定的對價格敏感的顧客需求下,供應鏈協調定價與庫存補給策略的問題。徐松等[7]將經濟訂貨批量模型應用到零部件庫存管理中,比較了不允許缺貨和允許缺貨情況下的最佳訂貨批量。王七茍基于零部件庫存成本最小化構建了供應鏈零部件最小化模型,采用非線性整數規劃方法進行實例研究。劉衛兵[8]在多級庫存優化理論基礎上,引進分布式庫存集中控制策略模型并運用遺傳算法進行求解。張于賢等[9]以n個供應商和1個制造商為研究對象,建立了企業經濟效果模型并分析探討,對其庫存體系進行優化。

2 問題描述

2.1 背景描述

B汽車制造企業是一家跨國企業,從事B品牌汽車的制造、銷售和售后服務,自從2003年進入中國市場,融入中國汽車制造行業,在國內有多家4S店,2006年在國內建立第一家零部件配送中心(RDC),至今已有4家RDC為客戶提供有效的售后服務,本文以第一家RDC為例,分析研究其多種售后零部件的庫存管理方式,根據其不足之處采取新的庫存管理策略,建立庫存管理模型并進行求解。

2.2 現狀描述

RDC現階段采取的是拉式訂貨模式,售后零部件幾乎都是由外國總部制造工廠發出的進口零部件,總部零部件系統根據檢測RDC的零部件庫存以及各4S店的進貨需求進行發貨,此種方式經常引起季末年末爆倉,某些零部件積壓過多的同時另外一些零部件供應不足,原因在于總部零部件中心單純根據數據分析國內的零部件需求狀態,并不能準確地把握國內的需求,造成庫存成本的加大,服務水平的降低,想要達到降低庫存,提高服務水平的目的,根據進口零部件訂貨提前期長,變動大,訂貨成本高等特點,必須將拉式訂貨方式改成推式訂貨方式。

3 模型構建

3.1 模型描述

假設B汽車制造企業全國范圍內有4個RDC,分別對其轄區4S店進行售后服務,本文以其首個RDC為研究對象,采用檢查庫存連續補給策略,當RDC某零部件庫存下降至訂貨點,而其余RDC中此零部件庫存未降至訂貨點,此時采取互相調撥策略,需計算出各RDC的調撥量;當RDC某零部件庫存下降至訂貨點,而其余RDC中此零部件庫存也接近訂貨點,則采取直接向總部訂貨策略,需計算RDC訂貨量。

以當前的RDC為研究對象,在給定服務水平β的情況下,在給定系統時間T內,確定RDC訂貨點,訂貨量或調撥量,使得時間段T內此RDC的總庫存成本最小。

3.2 符號說明

對模型中使用的符號作如下說明:

I:零部件種類集合,這里i=1,2,...,I;

Vi:RDC內可用于i零件的最大庫存容量;

SiT:RDC內i零件在T時期內的期初庫存;

SjT:第j個RDC內i零件在T時期內的期初庫存;

Di:RDC內i零件單位時間內的需求,服從正態分布

Dj:第j個RDC內i零件單位時間內的需求,服從正態分布

DiT:RDC內i零件T時期內的需求,服從正態分布

Li:RDC內i零件的提前期;

Lij:第j個RDC內i零件的提前期;

DiL:RDC內i零件提前期L內的需求,服從正態分布

PiT(x):RDC內i零件T時期內的需求為x的概率;

ri:RDC內i零件的訂貨點;

rij:其余的第 j個RDC內i零件的訂貨點;

Qi:在訂貨情況下,RDC內i零件的訂貨量;

Qij:在調撥情況下,第 j個RDC內i零件的調撥量;

pi:i零件的訂貨單價;

CiQ:訂貨情況下的訂貨購買費用;

Ci:訂貨情況下的訂貨業務費用(包括出入庫費用,差旅費用等);調撥情況下的調撥業務費用;

β:缺貨概率;

β′:系統給定最高缺貨概率;

Ciβ:發生缺貨時RDC內i零件的單位缺貨損失費;

Cβ:發生缺貨時的總缺貨費用;

Cij:調撥情況下第 j個RDC內i零件的單位距離運費;

CD:調撥情況下所花費的總運費;

dj:第j個RDC到本RDC的距離;

Hi:RDC內i零件的單位時間倉庫保管費用;

CH:RDC內i零件在T時期內的總倉庫保管費用;

CiT:訂貨情況下,i零件在T時期內的總庫存成本;調撥情況下,i零件在T時期內的總庫存成本;

3.3 模型建立

3.3.1 訂貨情況。當RDC零部件庫存下降至訂貨點,而其余RDC中零部件庫存也接近訂貨點,采取直接向總部訂貨策略。

此時的庫存總成本包括訂貨業務費用,訂貨購買費用,倉庫保管費用,缺貨情況的缺貨損失費用。

其中訂貨購買費用:

倉庫保管費用:

缺貨損失費用:

下面考慮約束條件。

庫容能力:

服務水平:

綜上所述,訂貨情況下的模型為:

3.3.2 調撥情況。當RDC零部件庫存下降至訂貨點,而其余RDC中零部件庫存高于訂貨點,采取調撥訂貨策略。

此時的庫存總成本包括調撥業務費用,調撥運輸費用,倉庫保管費用,缺貨情況的缺貨損失費用。

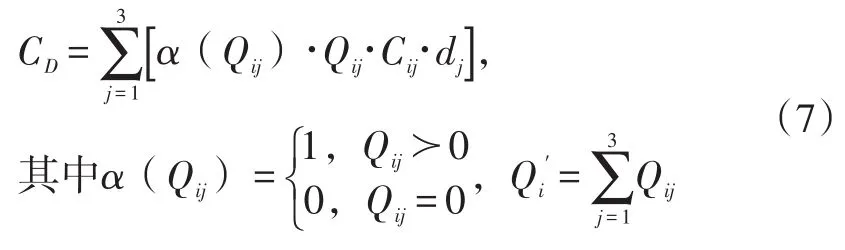

調撥運輸費用

倉庫保管費用為:

缺貨損失費用:

約束條件除了訂貨情況下的庫容情況和服務水平之外,還有被調撥的RDC調撥之后的庫存量不能小于訂貨點,即:

綜上所述,調撥情況下的模型為:

3.4 模型求解

下面進行訂貨點的求解。

由缺貨概率式得:

其中Z表示標準正態分布,Zβ表示標準正態分布的β分位點。

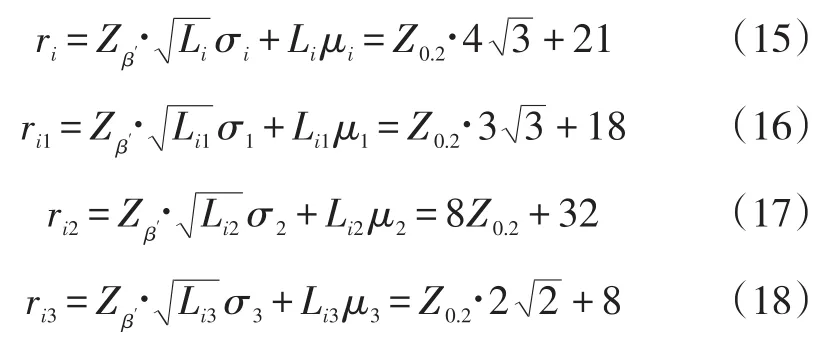

因此,可求訂貨點:

4 算例分析

4.1 算例描述

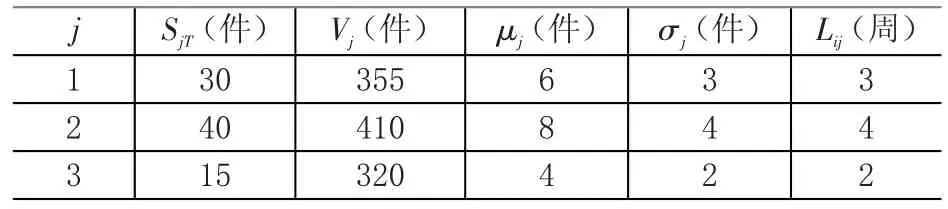

如上文所述,本文的研究對象B汽車制造企業首個RDC的各項數據見表1和表2。

表1 B汽車制造企業BJ區域配送中心庫存數據

表2 B汽車制造企業其余區域配送中心庫存數據

4.2 策略選擇

可計算出各RDC的訂貨點:

由式(19)和表2對比分析得知,此時本RDC應采取訂貨策略而非調撥策略。

4.3 訂貨量求解

經過上述比較得知,此時應采取訂貨策略,需計算訂貨點和訂貨量,訂貨點已經求得,利用matlab7.1可以得到當訂貨點是25時進行訂貨,訂貨批量為47,這時庫存總成本達到最優。

5 結論

本文針對B汽車制造企業的實際情況構建零部件的訂貨模型,并通過算例得到訂貨點和訂貨量,與優化之前的零部件庫存成本進行比對后可以看出,其成本得到了大大縮減。因此可以看出,由于牛鞭效應的存在,按照原庫存管理策略,僅從供應鏈幾個節點數據并不能準確地得到需求進行訂貨,應積極采取拉式訂貨策略,并引入各區域配送中心協作思想,在特定服務水平下,以庫存最小化為目標采用合適的策略。

[1]李赤林,李瑩.汽車零部件制造企業降低庫存及采購費用方案[J].武漢理工大學學報(信息與管理工程版),2004,26(6): 289-292.

[2]林勇,馬士華.基于提前期的通用件庫存模型研究[J].管理工程學報,2004,18(1):22-26.

[3]邵曉峰.庫存成本預算約束下大規模定制生產系統的零部件庫存策略[J].系統管理學報,2013,22(4):441-447.

[4]Mirchandani,MishraA K.Componentcommonality:models with product-specific service constraints[J].Production and Operations Management,2002,11(2):199-215.

[5]Moses M,Seshadri S.Policy mechanisms for supply chain coordination[J].HE Transactions,2000,32:245-262.

[6]Boyai T,Gallego G.Coordination pricing and inventory replenishment policies for one wholesaler and one or more geographically dispersed retailers[J].Production Economics,2002,77:95-111.

[7]徐松,李鵬沖.壓縮機零部件經濟訂購批量模型分析[J].價值工程,2015,(30):58-59.

[8]劉衛兵.汽車服務備件分布式庫存集中控制策略研究[D].大連:大連理工大學,2008.

[9]周清華,張于賢.VMI零部件庫存體系經濟效果模型的建立及分析[J].中國管理信息化,2009,12(2):83-85.

Optimization of Automobile After-sales Spare Parts Inventory Management

LiWenjiao

(SchoolofEconomics&Management,BeijingJiaotongUniversity,Beijing 100044,China)

In this paper,based on an analysis of the inventory management practice of an auto-making enterprise B,we proposed to change the original push-type order strategy into the pull-type strategy,then in view of the characteristics of the imported automobile spare parts,introduced the line of thinking of inventory allocation among multiple regional distribution centers,established the spare parts ordering modelandanalyzedtheorderingpoints,orderingquantityandallocationvolumeofthemodel.

automobileafter-sales;spareparts;inventorymanagement;orderingpoint;orderingquantity

F274;F426.471

A

1005-152X(2016)05-0095-04

10.3969/j.issn.1005-152X.2016.05.022

2016-04-10

李文佼(1992-),女,河北人,碩士研究生,主要研究方向:物流與供應鏈管理、庫存管理等。