提拉式彈射內彈道特性的影響因素分析

謝 偉,王漢平

(北京理工大學 宇航學院,北京 100081)

?

提拉式彈射內彈道特性的影響因素分析

謝偉,王漢平

(北京理工大學 宇航學院,北京100081)

基于經典內彈道理論和Craige-Bampton方法,以MATLAB/SIMULINK、ADAMS耦合仿真模式構建了彈射發射動力學仿真平臺,仿真結果對比表明其精度優于單純內彈道模型;在考慮彈射裝置的低壓室初容變化、高低壓室間的噴喉大小、裝藥偏心及不同軸的條件下修正了彈射發射動力學模型,仿真再現了彈射器高壓室壓力初期變化不平穩和后期下降延遲的異常狀態,與實驗數據吻合較好,定位了引起實驗內彈道參數異常的原因;提出了增大初容大小、減小噴喉面積及控制裝藥加工精度等改善內彈道特性的途徑,并仿真驗證了其可行性。仿真方法及結果對類似彈射器的研制、優化具有重要的參考價值。

彈射器;內彈道學;聯合系統仿真;發射裝置

0 引言

提拉式彈射發射的環境適應性較好,目前已為國內外地空導彈所廣泛使用[1-3]。作為發射裝置的核心部件,彈射器對發射性能具有直接影響,因而詳盡分析彈射器諸元對內彈道特性的影響意義重大[4-6]。至今,對于提拉式彈射發射研究多數圍繞內彈道特性和發射運動過程展開[7-10],忽略了發射裝置結構的變形、運動與內彈道特性的相互作用,且所得高壓室壓力曲線多為理想變化形式,未能很好解釋某提拉式彈射裝置在發射實驗中內彈道參數異常問題,主要體現在高壓室彈射初期壓力有波動,而后期壓力持續時間比理想內彈道分析結果要長。

本文采用基于組件的內彈道建模方式在MATLAB/SIMULINK中構建了考慮多種影響因素的內彈道模型,并在ADAMS中引入接觸摩擦、結構變形以及地面土壤特性等[11]因素進行了發射裝置的多體動力學建模,實現了MATLAB/SIMULINK與ADAMS的耦合發射動力學的仿真。為了分析高壓室壓力波動的原因,在考慮高壓室裝藥參數、低壓室初始容積、噴管喉部面積[12-13]、環境溫度[14]等因素的情況下對內彈道特性進行了仿真分析,仿真數據很好地復現了實驗問題,從而確定了壓力波動問題的影響因素,同時提出了相應的解決措施并仿真驗證了措施的可行性。對于高壓室實際壓力持續時間較長的問題,文中考慮裝藥偏心、裝藥不同軸等加工精度問題進行了建模仿真,仿真結果與實驗數據吻合良好,從而優化了內彈道仿真模型。這對于更細致地理解內彈道的影響因素,并指導內彈道特性的優化具有重要的參考價值。

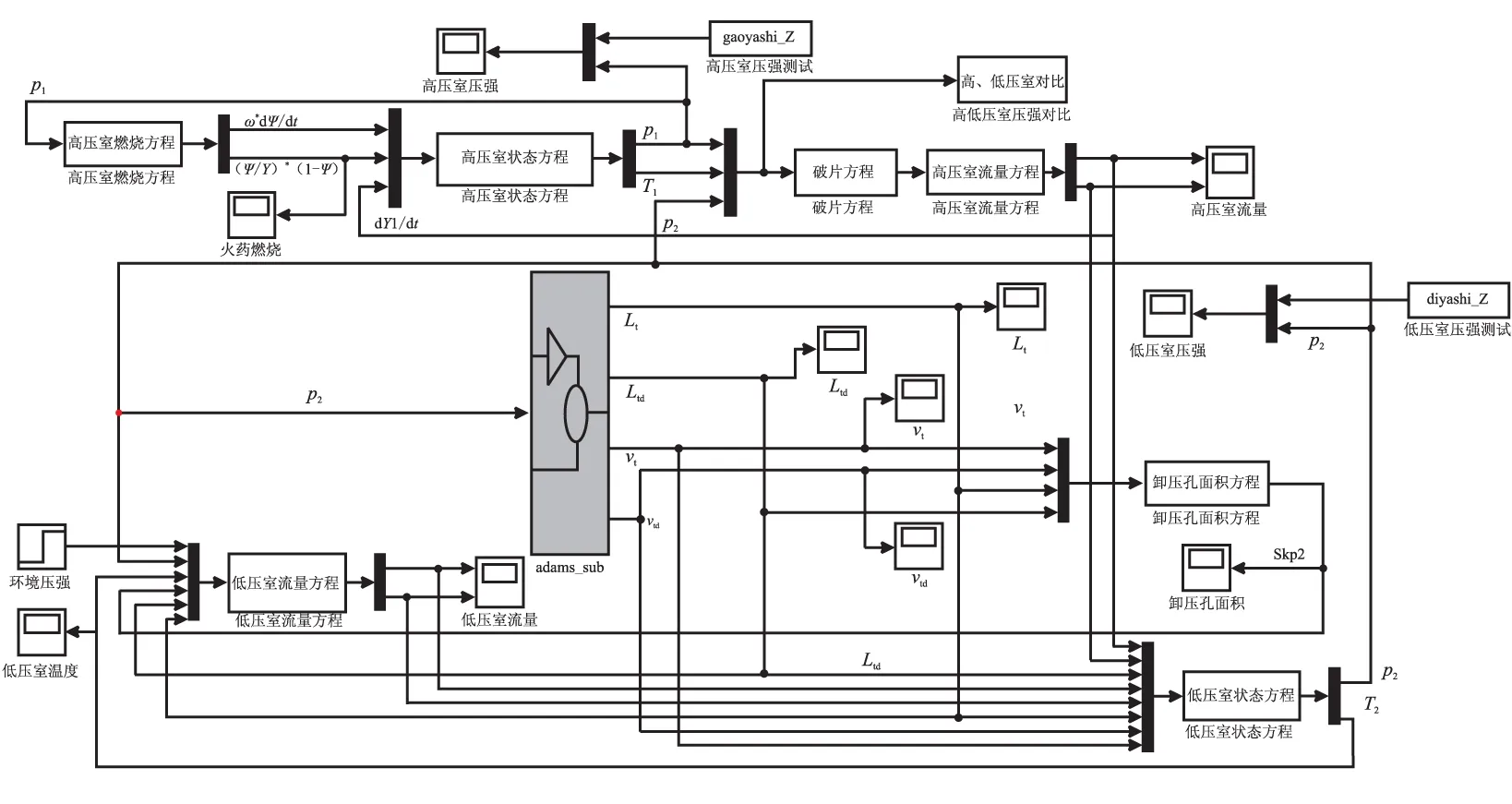

1 聯合仿真平臺建立

提拉式彈射裝置原理示意見圖1,為方便使用SIMULINK進行內彈道建模,本文基于理想的零維內彈道假設并將內彈道方程按燃燒方程、高壓室狀態方程、流量方程、低壓室狀態方程進行了分塊。通過破片方程引入高壓室破膜壓力,僅當高壓室壓力不小于破膜壓力時,燃氣方可流入低壓室。為降低低壓室狀態方程的指標數,確保算法穩定,推導方程時對低壓室的壓力方程進行了微分降指標處理,其初值設置為標準大氣壓。最終利用S-function表述每個模塊的微分方程,從而構建了基于組件的內彈道仿真模型[7,15-17]。發射裝置的剛柔耦合ADAMS多體動力學模型見圖2,其中地面支撐架、彈筒支架以及撐桿按Craige-Bampton方法處理成了柔性體,其他環節則簡化為了剛體。為表述制動錐的緩沖特性,采用擬合的力-位移關系式[18-20]的單向彈簧予以近似:

F=k(ax+b)n

式中F為制動錐的緩沖力;k、a為制動錐緩沖系數;n為制動錐緩沖指數;b為制動錐緩沖常數;x為提彈梁緩沖時的行程。

同時將ADAMS生成的adams_sub接口模塊載入SIMULINK模型中用以描述彈射裝置機構系統的動態特性,并利用SIMULINK中計算得到的低壓室壓強p2作為adams_sub驅動力輸入,而發射筒下沉速度vt、下沉距離Lt和提彈梁速度vtd、位移Ltd等機構運動特性參數作為SIMULINK的輸入變量實現機構和內彈道的閉合耦合通信,最終搭建的聯合仿真平臺框圖見圖3,利用變步長龍格庫塔法可實現耦合模型的仿真求解。

圖1 彈射裝置結構示意圖

圖2 ADAMS仿真模型

圖3 彈射發射的耦合仿真模型

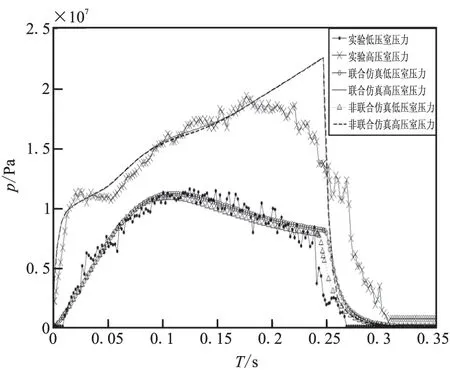

為驗證仿真平臺的可行性,對常溫條件下的理想燃燒內彈道特性進行了仿真,圖4是聯合仿真與非聯合仿真(無ADAMS模塊)的結果與實驗數據的對比。從圖4可看出,高、低壓室壓強曲線基本一致,這驗證了該仿真平臺的合理性。然而低壓室非聯合仿真壓力值偏小,聯合仿真的壓力值更加接近實驗數值,在0.1~0.25 s時段,與非聯合仿真相比,聯合仿真均方差減小7.8 %,具有更高的精度。低壓室壓力作為導彈過載、出筒速度等內彈道特性的重要因素,其精度對發射精度有直接影響,引進聯合仿真提高了仿真精度,同時又為發射裝置內彈道特性優化設計提供經濟有效的手段。然而,實驗數據也暴露了該彈射裝置高壓室特性的異常,主要體現在兩方面,一是在彈射初期高壓室壓力有波動存在;二是彈射后期高壓室壓力持續時間比理想內彈道分析結果要長。為了詳盡了解產生內彈道參數異常的原因,本文在此聯合平臺之上展開了進一步探索研究。

圖4 實驗和仿真壓力對比

2 彈射初期壓力波動分析

圖4曲線表明仿真模型能較好地捕獲高壓室壓力波動現象,分析產生壓力波動的原因可能有如下2個因素:一是低壓室的初容較小,破膜后高、低壓室間的噴管流動狀態為非臨界狀態,低壓室的壓力快速上升形成了對高壓室的反壓作用,導致高壓室壓力出現波紋狀波動;二是高壓室的工作壓力偏低,當高、低壓室的壓力比不滿足噴管流動的臨界狀態條件時,低壓室的壓力對流量產生影響,最終導致高壓室的波動。為了獲取該模型出現高壓室波動現象的具體原因,分別對其2個主要因素進行了研究。

(1)高壓室工作壓力

為探索高壓室工作壓力對波動現象的影響,仿真中通過控制高壓室的喉部面積來實現高壓室工作壓力的控制[12]。圖5展示了當喉部直徑減小29.58%時高、低壓室壓力的變化,解決了高壓室波動的問題。從數據可看出高壓室壓力峰增值達到了181%,而低壓室增值僅為7.3%。高壓室壓力對喉部面積極其敏感。在高壓室設計時,從安全和結構實現考慮,當滿足設計要求時應盡量選取喉部尺寸大的。

(2)低壓室初始容積

當低壓室的容積從初始6 L變為10 L時,由圖5仿真高壓室結果對比分析可知,低壓室初始容積的大小直接決定了低壓室壓力的上升速度和峰值的大小。低壓室初始容積增大,低壓室壓力上升變緩,壓力值變小,減小反壓效應,解決高壓室壓力變化不穩定問題。因此低壓室設計時需考慮低壓室初始容積對彈射內彈道特性的影響。

一般而言,在彈射內彈道的設計過程中,應盡可能保證高、低壓室噴管始終處于臨界狀態,在設計中必須匹配高壓室喉部與低壓室初始容積以達到內彈道特性最穩定,同時也最為安全。

圖5 高壓室修正

3 彈射后期壓力下降不規則分析

實驗所得高壓室壓力并未如理想狀態迅速下降,出現緩慢的下降過程。這不僅降低裝藥的利用率,也對導彈的發射可控性和安全性也帶來不利的影響。對于細長的管狀藥,出現該現象多為生產工藝不滿足要求。假設使用的裝藥為兩端面和外側包覆的單孔管狀藥。考慮裝藥在制作加工中出現偏心、不同軸,建立不同的燃面變化模型,且滿足經典內彈道假設計算條件。

(1)偏心燃燒燃面變化方程

假設裝藥偏心是由裝藥內外柱軸向平行錯位而引起(圖6),其發生偏心燃燒時,任意時刻t燃面變化方程如下:

(1)

最終燃面變化方程:

(2)

式中S為某瞬時管狀藥燃燒面面積;N為管狀藥根數;L為管狀藥長度;d為管狀藥內徑;D為管狀藥外徑;e為管狀藥燃去肉厚;ec為偏心距離(小于裝藥肉厚);u為火藥燃速;θ為未燃燒圓弧中心角(后文參數定義保持一致)。

圖6 裝藥偏心模型

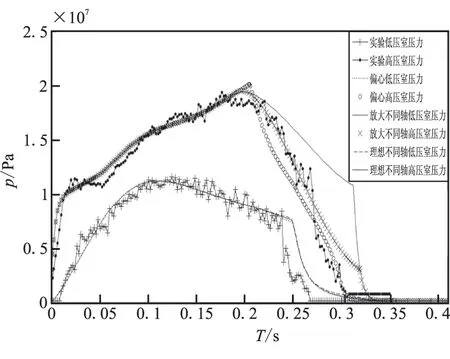

根據式(2)建立偏心仿真模型,得到圖7所示仿真結果。與圖4仿真高壓室壓力對比,高壓室的壓力峰值減小,出現緩慢下降的過程,其時間約占據整個燃燒時間的1/3,與理想燃面變化模型相比,該模型更加接近實驗測試情況。

圖7 裝藥燃燒模型修正

(2)不同軸燃燒燃面變化方程

圖8為裝藥不同軸模型,令e1為初始時刻最薄肉厚,e1max為初始時刻最厚肉厚,當燃去肉厚e∈(e1,e1max)時,此時裝藥發生變長度偏心燃燒。令任意t時刻Q點為內圓柱與外圓柱的相貫線上一點,其坐標為(x,y,z),相貫線在xoy平面的交點為A1,在yoz平面的交點為B1(B1≥0),B2(B2<0)。

圖8 裝藥不同軸模型

根據經典燃燒假設與藥柱的幾何燃燒規律可得出Q點坐標有如下關系式,其中E、F、G、H、I、J均為常數:

(3)

當x=0時,很容易得到此時yoz平面上藥柱已經燃去弧長的長度,即B1、B2的坐標。最終可得出在內圓半徑d/2+ut下燃面面積變化方程。令曲面A1B1B2的面積為SA1B1B2,因燃面變化具有對稱性,最終可得到燃面變化方程為

(4)

然而曲面SA1B1B2積分過程中存在比較難得到解析式部分,為了簡化求解過程,對其難得出解析式部分采用龍貝格法求解。最終燃面變化方程為

(5)

根據式(5)建立不同軸燃燒仿真模型,得圖7仿真數據,其中理想不同軸高壓室曲線為按理想幾何燃燒定律所得不同軸燃面變化數據。該仿真模型壓力峰值與實驗測量數據基本一致,且高壓室壓力出現平滑過度的緩慢下降。對于不同軸為1°時,燃面速率變化放大2倍時能夠更好地吻合實驗數據,說明當裝藥發生不同軸燃燒時,裝藥燃面變化速率并不滿足理想幾何燃燒定律,比理論值大。

4 結論

(1)基于組件構建了彈射發射系統的內彈道和發射動力學的耦合仿真模型,引入柔性化支撐結構、接觸摩擦的剛柔耦合多體動力學聯合仿真平臺,較之非耦合仿真平臺,高壓室仿真壓力值均方差減小 ,具有更高的仿真精度,可用于內彈道特性的影響因素及內彈道諸元的優化設計分析。

(2)考慮發射裝置結構參數與裝藥參數及其工作環境的影響,通過對內彈道諸元參數的對比仿真確立了彈射前期高壓室壓力有波動、彈射后期高壓室壓力下降持續時間延長等現象的影響因素。對于高壓室的初始壓力波動,主要表現為高壓室工作壓力以及低壓室的初容不匹配,導致燃氣流動過程無法保持為臨界狀態,適當提高高壓室工作壓力、增大低壓室初容能消除高壓室初始壓力的波動,這有利于內彈道特性的穩定性和安全性。裝藥的偏心和不同軸誤差是導致高壓室后期壓力下降時間延長的主要原因,造成裝藥浪費,影響內彈道特性,同時對發射過程的可控性與安全性產生影響。

[1]楊風波,馬大為,楊帆,等.高壓彈射裝置內彈道建模與計算[J].兵工學報,2013,35(5):527-534.

[2]芮守禎,邢玉明.幾種導彈彈射動力系統內彈道性能比較[J].北京航空航天大學學報,2009,35(6):766-770.

[3]都曉琴,畢世華.高速導彈彈射內彈道優化設計研究[J].彈箭與制導學報,2005,25(3):520-523.

[4]金志明,袁亞雄.內彈道學的地位與未來[J].火箭發射與控制學報,1994(1):25-28.

[5]都軍民.利用蒙特卡洛方法對導彈筒內彈道參數的分布進行分析[J].彈箭與制導學報,2002, 22(4):45-47.

[6]馮德成,翁春生.隨機內彈道學研究綜述[J].彈道學報, 2003,15(1):93-96.

[7]全建祿,劉少偉.某型戰術導彈彈射器的仿真研究[J].戰術彈道技術,2005,(1):63-65.

[8]徐悅,田愛梅,張振鵬,陳小慶.基于虛擬樣機技術的導彈垂直發射過程仿真[J].兵工學報,2007, 28(4):491-494.

[9]惠衛華,鮑福廷,劉旸.考慮低燃溫燃氣發生器試驗的彈射器內彈道性能預示 [J].固體火箭技術,2013,36(6):715-719.

[10]牛鈺森,姜毅,史少巖.導軌排氣孔對發射箱內流場影響的計算分析[J].固體火箭技術,2014,37(2):161-166.

[11]Brajia M Das.Principles of geotechnical engineering[M].BROOKS/COLE,2006.

[12]李悅, 周儒榮.燃氣發生器噴喉面積對導彈發射動力的影響[J].南京航空航天大學學報, 2004,36(3):353-357.

[13]毛成立,李葆萱,李逢春等.燃氣發生器流量調節方案的比較[J].固體火箭技術,2000,23(4):16-18.

[14]劉可平.某型彈射器高/低溫工作特性研究[D].上海:上海交通大學,2008.

[15]宋明.經典內彈道學基本方程的氣體動力學推導[J].彈道學報,1990(1):8-11.

[16]袁曾風.火箭導彈彈射內彈道學[M].北京:北京工業學院出版社.1993.

[17]陳景人.流體力學與傳熱學[M].北京:國防工業出版社, 1984.

[18]畢世華,王漢平, 梁征.導彈垂直彈射過程中制動錐的動力學特性研究[J].北京理工大學學報, 2001,21(9):762-765.

[19]王漢平,王忠峰.導彈彈射系統中緩沖制動錐的軸壓特性[J].北京理工大學學報,2007,27(2):99-102.

[20](英)諾曼·瓊斯.結構沖擊[M].蔣平,譯.成都:四川教育出版社,1994.

(編輯:呂耀輝)

Influential factors analysis on interior ballistic performance of lift-draw ejecting device

XIE Wei,WANG Han-ping

(School of Aerospace Engineering,Beijing Institute of Technology,Beijing100081,China)

Based on the interior ballistics theory and Craige-Bampton method,co-simulation platform of lift-draw vertical ejection system was established under the MATLAB/SIMULINK,ADAMS environment,which had a higher simulation accuracy compared with the traditional ballistic model.The simulation results considering the influence of the nozzle throat diameter,initial volume of low pressure chamber and propellant model including eccentric model and non-coaxial model,were almost consistent with the experimental results and successfully reproduced the unstable,irregular pressure problems existing in the experiments.Some effective solutions including decreasing the nozzle throat diameter or increasing the initial volume of low pressure chamber and improving the propellant processing precision were discussed to figure out these problems,which would be useful for the future optimal design of missile launcher.

ejecting device;interior ballistics;co-simulation;missile launcher

2014-10-28;

2014-12-10。

謝偉(1989—),男,碩士生,研究方向為兵器發射理論與技術。E-mail:1178813438@qq.com

V553

A

1006-2793(2016)01-0146-05

10.7673/j.issn.1006-2793.2016.01.026