分離型液壓系統集成化設計

賈永鋒

(中航工業成都飛機工業(集團)有限責任公司 結構件加工廠,成都 610092)

分離型液壓系統集成化設計

賈永鋒

(中航工業成都飛機工業(集團)有限責任公司 結構件加工廠,成都 610092)

針對某數控機床滑枕分離型液壓平衡系統在實際工作過程中存在的不足,結合液壓系統的工作原理進行了集成化設計,提高了液壓系統工作的穩定性和可靠性,實現了液壓平衡系統自動化、智能化充壓。

液壓系統;分離型;集成化

0 引言

數控機床滑枕液壓自動平衡系統對機床加工精度的提高,加工過程的快速性、穩定性及部件壽命的提高都具有十分重要的意義。其功能是通過液壓系統平衡掉滑枕等運動部件的自重,在各種工況下減小伺服電機的無用負荷,液壓平衡系統對機床的正常運行至關重要。本文介紹了某數控機床滑枕分離型液壓平衡系統在實際工作過程中存在的問題,提出了將液壓平衡系統集成化的優化改進方案,解決了液壓平衡系統實際運行中的不足,提高了機床零件加工的穩定性。

1 某數控機床滑枕結構及液壓平衡系統的簡介

1.1滑枕機械結構

該機床是三坐標立式加工中心,滑枕沿Z軸方向上下運動,滑枕頭的形式為方形滑枕。Z軸使用精密級的滾珠絲杠,并采用雙螺母方式,依靠墊片對螺母進行預緊,防止了間隙的產生;絲杠兩端采用軸承支承,從一側進行預緊,支承的軸承采用精密級的止推球軸承,對于支承軸承的潤滑采用封入耐熱潤滑脂方式。Z軸采用電機驅動齒輪,齒輪驅動絲杠的傳動方式。

1.2液壓平衡系統

滑枕的平衡控制依靠安裝在滑枕中間的液壓平衡油缸及系統中的蓄冷器平衡,在停電的時候,依靠附屬于Z軸伺服電機的剎車結構,以及液壓平衡系統防止滑枕滑落。

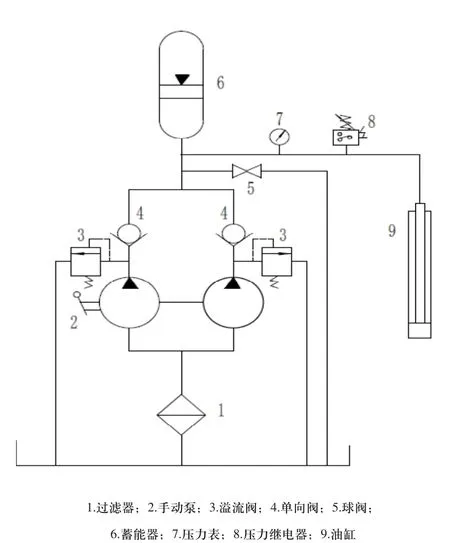

1.2.1液壓平衡系統的組成

液壓平衡系統如圖1所示,由過濾器1、手動泵2、溢流閥3、單向閥4、球閥5、蓄能器6、壓力表7、壓力繼電器8及油缸9組成。

1.2.2液壓平衡系統的工作原理及液壓元件的功能

機床滑枕在運行過程中,壓力繼電器8實時監控液壓平衡系統壓力,該機床液壓平衡系統壓力要求不得低于5.5Mpa。當壓力低于5.5Mpa時,壓力繼電器8將低壓信號輸入到機床PLC中,機床控制系統會出現Z軸平衡壓力低報警,需要進行補壓。補壓時首先將Z軸移動到最高點,然后反復推拉手動泵2拉桿,直到壓力表7顯示大于等于5.5Mpa時停止,補壓完成。

圖1 某機床液壓平衡系統圖

在維修過程中需要進行液壓平衡系統泄壓時,將滑枕進行必要的支撐,防止滑落,打開球閥5,平衡液壓系統的油液通過球閥5回到液壓油箱,完成泄壓。

蓄能器6作為一種能量儲存裝置,其作用是當滑枕上升時對液壓平衡系統進行壓力補充,當滑枕下降時將液壓平衡系統壓力能儲存起來,具有吸收運動沖擊和輔助動力源的作用。

單向閥4具有單向導通,反向截止的作用,對液壓泵起到了保護作用。

溢流閥3通過閥口的溢流,使液壓平衡系統壓力在補壓時維持恒定,實現調壓、穩壓和限壓的作用。

手動泵2是在進行補壓時,不斷向系統輸送一定流量和壓力的油液,作為系統的供油能源,屬于動力元件。

1.2.3液壓平衡系統存在的不足

該機床滑枕液壓平衡系統采用手動泵進行補壓,補壓周期長,操作過程費時費力,人工成本較高。且滑枕在運行過程中不能進行實時補壓,液壓系統穩定性差,滑枕負載慣量很大,運動起來對Z軸電機和滾珠絲杠影響很大,長時間工作容易出現驅動電機過熱、過流及過載等現象,造成滾珠絲杠磨損,減少工作壽命,影響Z軸定位及重復定位精度,存在零件加工質量風險,機床運行可靠性不高。

2 液壓系統集成化設計方案

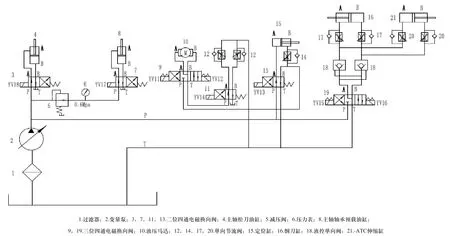

該機床主液壓系統和滑枕液壓平衡系統是兩個獨立的部分,如圖2所示,主液壓系統主要為主軸松刀、主軸軸承預載、液壓馬達、定位缸、倒刀缸及ATC伸縮缸提供工作動力,主液壓系統出口壓力為12Mpa,采用變量泵,油箱容量大,系統工作穩定可靠。

2.1技術方案及目標

技術方案分三部分完成,一是液壓傳動系統的設計改造;二是PLC控制程序的設計;三是理論驗證及實施。最終達到液壓平衡系統實現自動實時補壓,無人工干預,提高機床穩定性,降低零件質量風險,延長機械傳動部件的使用壽命,提高機床完好率,減少液壓故障停機時間等目標。

2.2設計思路

結合主液壓系統實際工作原理及硬件務件,設計思路為將主液壓系統和滑枕液壓平衡系統集成在一起,取消原液壓平衡系統的手動泵源,增加一個二位二通電磁換向閥,并對液壓系統PLC控制程序進行修改,由手動補壓優化改進為自動補壓,實現補壓無人干預。

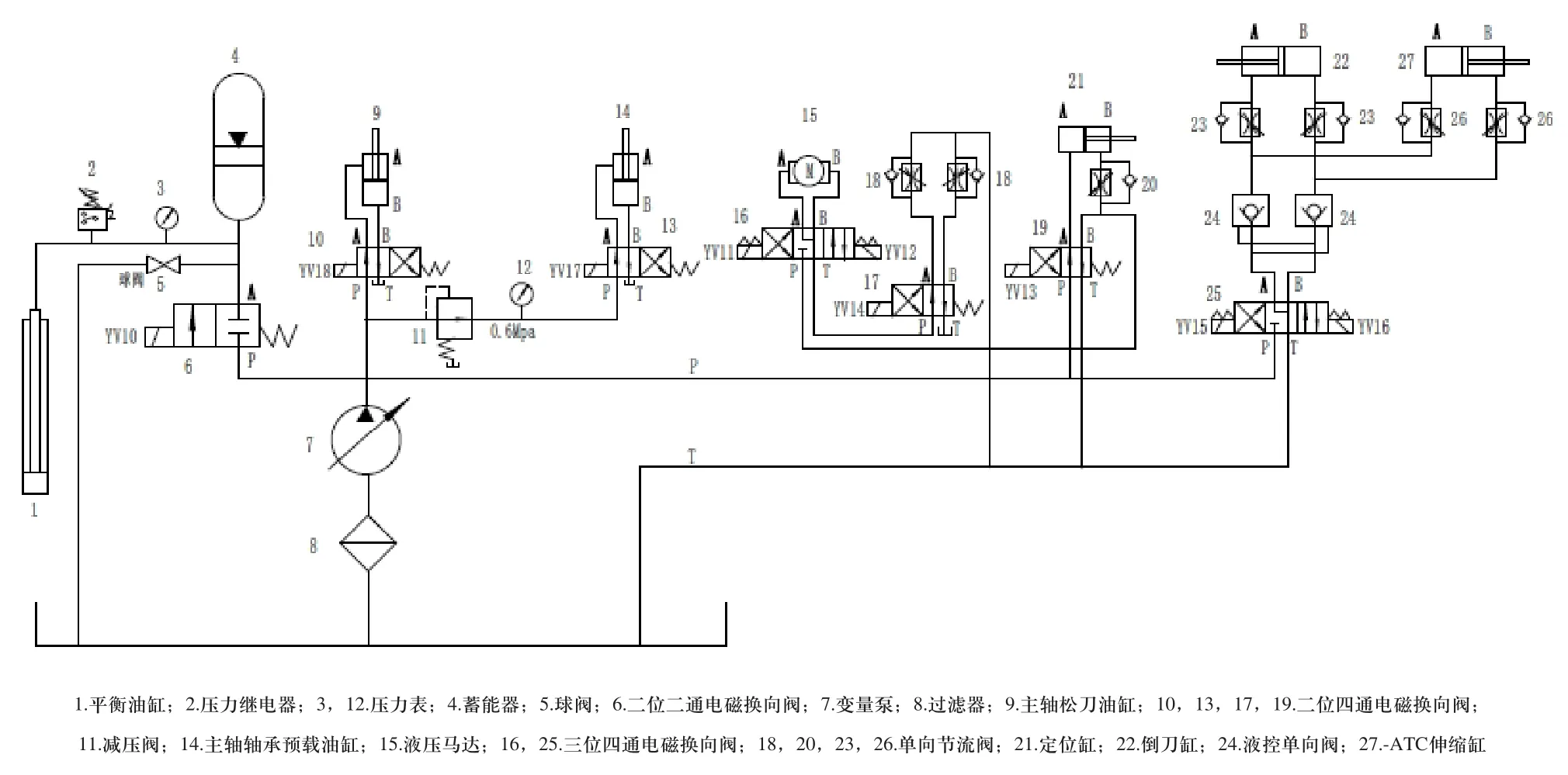

2.3改進后的液壓平衡系統工作原理

設計改進后的液壓傳動系統如圖3所示,滑枕液壓平衡系統并聯在主液壓系統中,當液壓平衡系統壓力低于5.5Mpa時,壓力繼電器2將低壓信號輸入到機床PLC中,PLC輸出補壓信號,二位二通電磁換向閥6線圈YV10得電,閥芯處于左位,變量泵7開始工作,進行補壓。

圖2 主液壓系統圖

圖3 集成后的液壓系統

當壓力繼電器2檢測到液壓平衡系統壓力大于等于5.5Mpa時,將壓力信號輸入到PLC中,PLC輸出停止補壓信號,二位二通電磁換向閥6線圈YV10失電,閥芯處于右位常態位置,變量泵7停止工作,補壓完成。

球閥5的作用是當需要對液壓平衡系統進行泄壓時,打開球閥5液壓平衡系統油液回到液壓油箱,達到泄壓目的。

2.4改進后的PLC控制程序

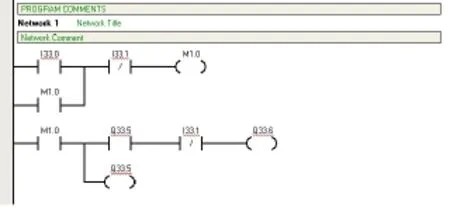

圖4 PLC控制信號

圖5 PLC控制程序

改造后的液壓平衡系統PLC控制信號及程序如圖4、圖5所示,當液壓平衡系統壓力檢測開關檢測到低壓時,將信號I33.0輸入到PLC中,PLC輸出控制信號Q33.5和Q33.6,二位二通電磁閥處于左位打開位置,液壓泵啟動,系統開始補壓;當液壓平衡系統壓力檢測開關檢測到高壓時,將信號I33.1輸入到PLC中,PLC輸出控制信號Q33.5和Q33.6,二位二通電磁閥處于右位關閉位置,液壓泵停止工作,系統完成補壓。

2.5改進后產生的經濟效益

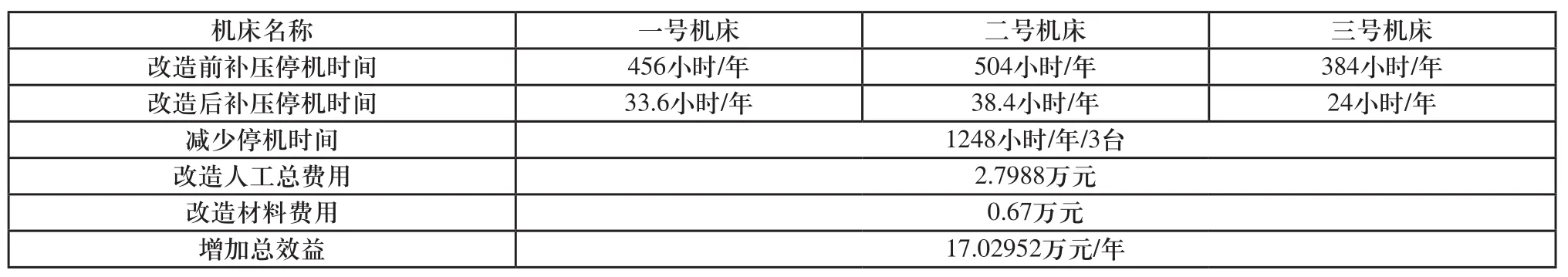

對三臺機床進行了改造,如表1所示改造后補壓停機時間明顯減少,降低了維修成本,經濟效益可觀,生產效率明顯提高。

2.6改進后的實際應用效果

液壓平衡系統經過優化改進后,實現了由手動補壓變成自動實時補壓。實際應用中液壓平衡系統工作更加穩定可靠,Z軸運行負載沖擊小,定位精度高,零件表面質量良好,降低了維修人員的勞動強度,提高了數控設備的應用能力,達到了設計預期的目標。

3 結論

本文對某數控機床的滑枕液壓平衡系統進行了介紹,針對平衡系統存在的問題進行了剖析,提出并設計了新的液壓平衡系統。經過現場實際使用證明,該設計工作可靠、平穩,解決了生產實際問題,提高了數控機床的利用率,具有一定的推廣價值。

表1 經濟效益

[1] 黃志堅.圖解液壓元件使用與維修[M].北京:中國電力出版社,2008.1,78-84.

[2] 邵俊鵬,周德繁.液壓系統設計禁忌[M].北京:機械工業出版社,2008.1,105-114.

[3] 鄧英劍,劉志勇.液壓與氣壓傳動[M].北京:國防工業出版社,2007.8,52-58.

[4] 簡引霞.液壓傳動技術[M].西安:西安電子科技大學出版社,2006.7,122-146.

[5] 凌智勇.機床液壓系統及故障維修[M].北京:化學工業出版社,2007.7,142-146.

[6] 官忠范.液壓傳動系統[M].北京:機械工業出版社,2004.8,41-72.

[7] 孫麗君.工程流體力學[M].北京.中國電力出版社,2005.8,108-136.

[8] 劉雙江.數控機床機械裝調維修工[M].北京:中國勞動社會保障出版社,2012,231-257.

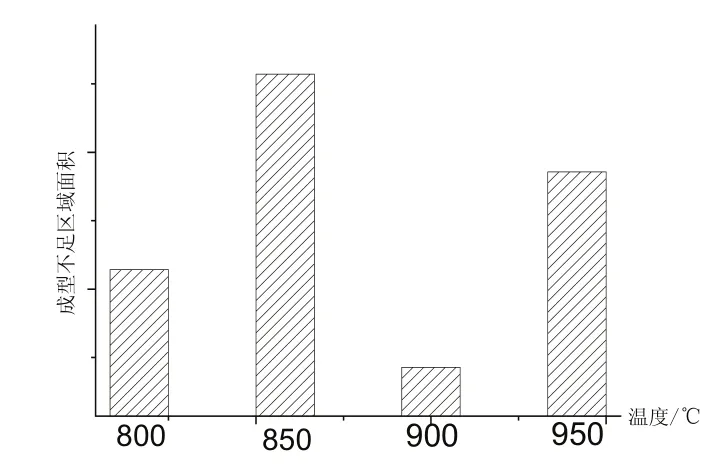

圖4 不同溫度下的成形不足區域面積示意圖

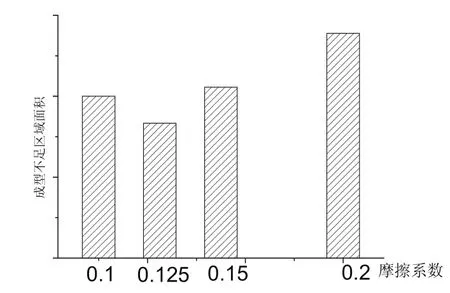

圖5 不同摩擦系數下的成形不足區域面積示意圖

從圖5可以看出,摩擦系數為0.125時的INSUFFICIENT STRETCH區域最小,摩擦系數從0.15~0.2,U形件INSUFFICIENT STRETCH區域明顯增大。結果表明,摩擦系數過大或過小都不利于成形,對于22MnB5的U形件適宜熱成形的摩擦系數區間在0.1~0.125之間。

4 結論

本文主要分析了板料不同初始溫度、不同摩擦系數下22MnB5U形件成形性能,得出以下結論:

1)冷成形工藝相比于熱成形工藝回彈小,但是韌性差,22MnB5的U形件更適宜用熱成形工藝成形。

2)隨著溫度的升高,22MnB5的韌性增強,更易成形;但超過900℃后,溫度升高反而會降低板料的強度,可成形性能更差。

3)隨著摩擦系數的增大,板料和模具之間阻力增大,有助于成形;但超過0.125后,隨著阻力增大,模具磨損情況加重,板料流動困難,可成形性能更差。

參考文獻:

[1] 徐偉力,管曙榮,艾健.鋼板熱沖壓新技術介紹[J].塑性工程學報,2009,16(4):39-43.

[2] M. Naderi, M. Ketabchi, M.Abbasi,W.Bleck. Analysis of microstructure and mechanical properties of different boron and non-boron alloyed steels after being hot stamped[J].Procedia Engineering,2011,10:460-465.

[3] 肖碧媛.22MnB5高強度鋼熱變形行為及沖壓工藝仿真研究[D].湖南:湖南大學,2013.

[4] 陳偉超.基于DYNAFORM的車門防撞梁熱沖壓數值模擬[D].長春:吉林大學,2014.

[5] 張淼.基于數值模擬的不同沖壓工藝下22MnB5拉深性能的研究[D].哈爾濱:哈爾濱理工大學,2014.

[6] 徐勇.超高強度可淬火鋼板熱成形工藝數值模擬研究[D].長春:吉林大學,2010.

Integrated design of separation type hydraulic system

JIA Yong-feng

TH137.7

B

1009-0134(2016)10-0126-03

2016-07-27

賈永鋒(1986 -),男,陜西咸陽人,助理工程師,本科,主要從事數控機床的維修維護及技術改造工作。